大豆油高得率浸出工艺的研究*

2017-09-28黄梅婷

黄梅婷

(福建省粮油科学技术研究所,福建 福州 350002)

大豆油高得率浸出工艺的研究*

黄梅婷

(福建省粮油科学技术研究所,福建 福州 350002)

文章针对大豆油高得率浸出工艺展开探讨,通过单因素试验研究分析了大豆料坯水分含量、料坯厚度、浸出温度、浸提时间以及料液比对饼粕残油率、浸出大豆油色泽以及磷脂含量的影响;在此基础上确定了料坯水分含量、料液比、浸出温度与浸出时间为影响浸出大豆油得率的关键因素。通过正交试验获得大豆油高得率浸出工艺最佳参数为:入浸水分7%,料液比1∶0.8,浸出温度60℃和浸出时间80min,在此最佳浸出工艺条件下,能够将大豆料坯中的残油率降至0.65%。

大豆油;高得率;浸出工艺

当前广泛用于工业化生产的制油工艺包括压榨法、浸出法以及压榨-浸出联用法[1]。浸出法制油工艺因其具有出率高,对非油物质、胶体化合物、硫化物等溶解力小,浸出的油脂较纯净等优点,是目前国内外油脂加工企业普遍采用的方法[2]。

浸出过程是由分子扩散和对流扩散来实现的,浸出提油过程应尽量降低扩散过程中的总扩散阻力,提高混合油浓度[3]。总扩散阻力主要来自3个阶段的叠加:1.油脂从内部向界面层的扩散;2.油脂在界面层中的扩散;3.油脂从界面层到外部的对流扩散。其中第1阶段的传质阻力最大,占总扩散阻力的75 %,第2和第3阶段的阻力依次是6 %、19 %[4]。浸出过程前10 min能提取85 %左右的油脂,剩余的油脂在后面的时间浸出,这两阶段油脂的传质扩散效果主要跟料坯的内、外部结构、浸出条件和流体的动力学条件等因素相关[5]。

随着我国浸出法制油设备的不断升级与更新,以及浸出工艺的不断创新与发展,降低粕残油量以及油脂色泽与磷脂含量,一直是企业提高出油率与油品质量,降低加工成本,增强企业竞争力的重要经济指标。因此,针对这一行业难题,开发高得率的浸出制油技术是众多粮油加工科研人员共同关注的焦点。

1 材料与方法

1.1 试验材料

大豆坯片:水分含量11.83%,含油率21.12%,福建康弘股份有限公司提供;正己烷:分析纯,国药集团化学试剂有限公司。

1.2 试验仪器

全自动索氏提取器:上海洪纪仪器设备有限公司;水循环真空旋转蒸发仪:上海普渡生化科技有限公司;电热恒温鼓风干燥箱:HASUC上海和呈仪器制造有限公司;马弗炉:万博仪器仪表有限公司;紫外-可见分光光度计:上海光学仪器五厂有限公司;

1.3 实验方法

1.3.1 大豆油浸出工艺[6]的单因素实验

将大豆料坯与正己烷放入浸提器内,通过设定大豆料坯水分含量、料坯厚度、浸出温度、浸提时间以及料液比相关单因素的不同参数对大豆油浸出工艺进行探讨。

1.3.2 最佳浸出工艺的正交实验

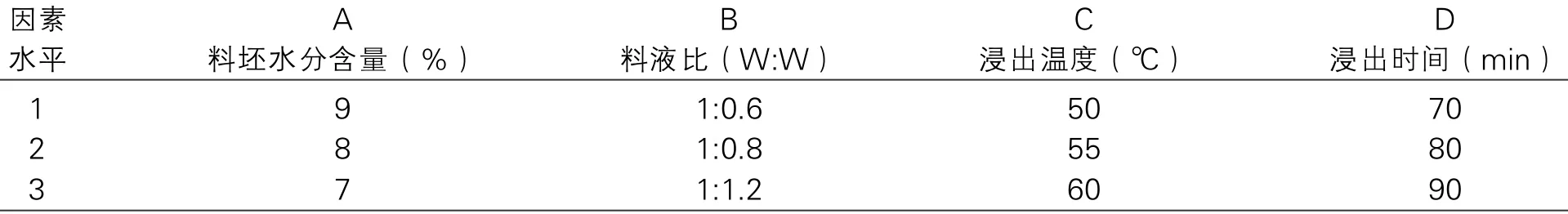

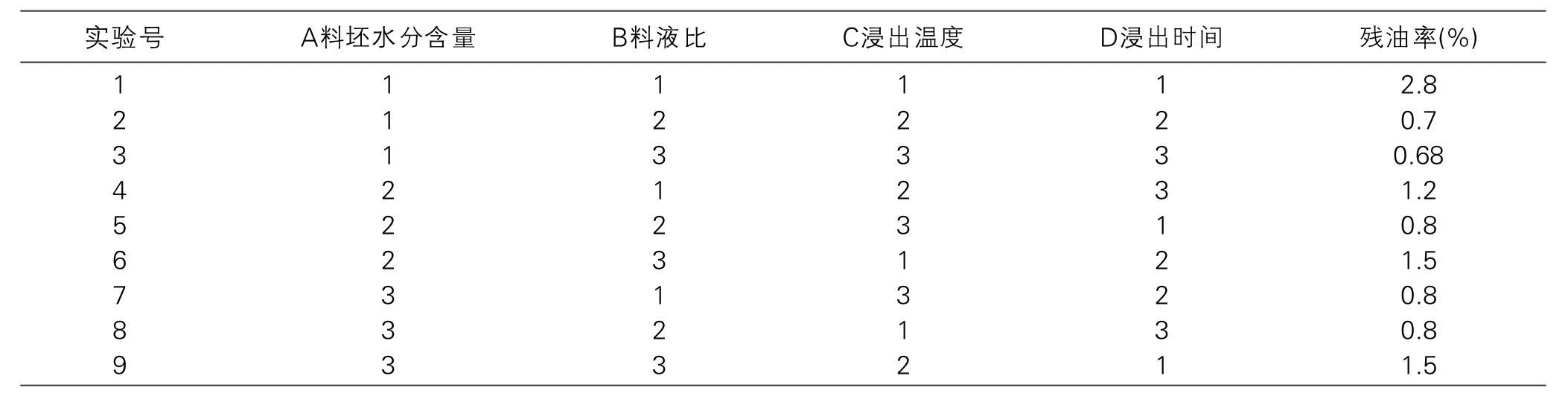

在大豆预处理后,影响大豆浸出的主要因素为料坯水分含量、料液比、浸出温度及浸出时间。根据单因素实验,我们在以下因素和水平进行L9(34)正交实验(见表1和表2)。

1.4 实验的测定方法

1.4.1 理化指标测定

大豆坯片水分含量测定依据GB5009.3-2016《食品安全国家标准 食品中水分的测定》;含油率测定参照GB/T5512-2008《粮油检验 粮食中粗脂肪含量测定》进行;磷脂含量检测依据GB/T5537-2008《粮油检验 磷脂含量的测定》。

1.4.2 料坯残油率测定

浸出结束后收集料坯,置于鼓风干燥箱内55 ℃条件下烘干后,通过全自动索氏提取器测定料坯中的残油含量,并通过以下公式计算残油率。

残油率(%)=M1/M0 ×100%

其中M1为通过索氏提取器获得的大豆油质量(g);M0为料坯质量(g)。

表1 浸出法制油工艺的因素及水平

表2 大豆浸出L9(34)正交实验

2 结果与分析

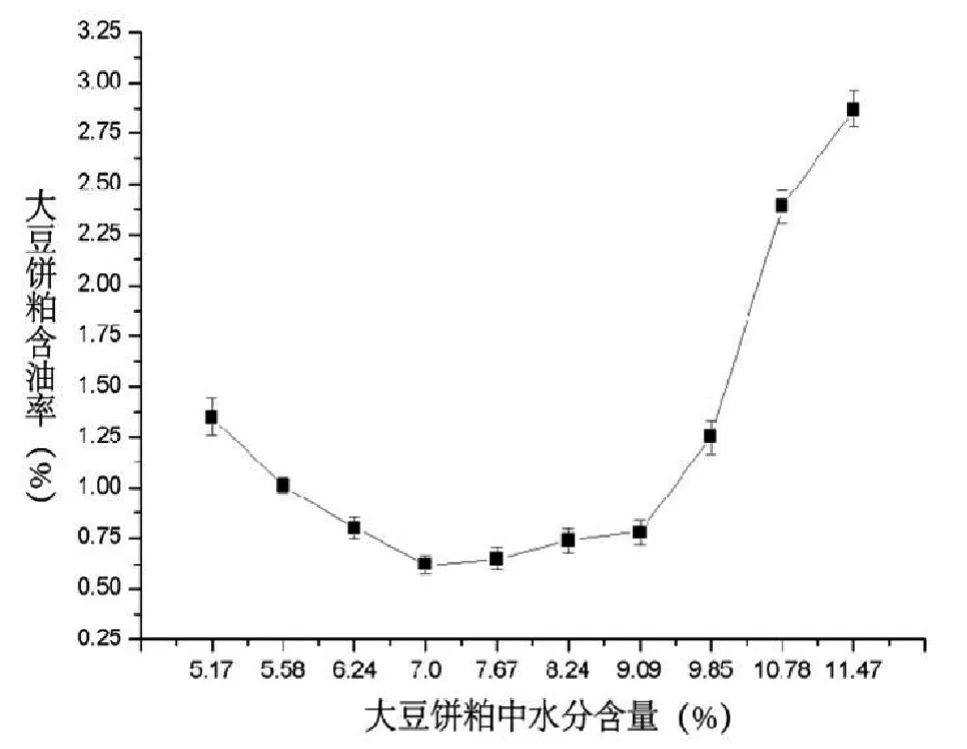

2.1 油料水分含量对饼粕残油率及毛油磷脂含量的影响

油料坯的低水分影响溶剂对料坯的润湿,减缓油脂从料坯内部到界面层的扩散,引起料坯结块,破坏料坯之间通道的连续性,使溶剂渗透困难。料坯水分高容易在卸料的时候发生“搭桥”现象[7]。适当的水分可以提高坯片的塑性,减少粉末度。大豆一次浸出水分一般控制在7%~9%。坯片水分对大豆一次浸出粕残油结果的影响如图1所示,当大豆坯片水分含量>9%或<7%时均不利于大豆油的浸出,料坯水分含量过低,物料质地紧密,不利于溶剂进入物料内部,而且不利于油路的形成,导致料坯中残油率过高。当水分含量过高时,大豆料坯中的磷脂、淀粉、蛋白质等吸水后变得溶胀黏连,包裹油滴,导致大部分油脂残留在料坯中;并且料坯中水分含量过高,增加了后续料坯脱溶工序的负担,导致能耗、工时倍增。当料坯水分含量在7%~9%时,能够有效降低料坯中的残油率。

图1 水分含量对经浸出制油工艺大豆饼粕中残油率的影响

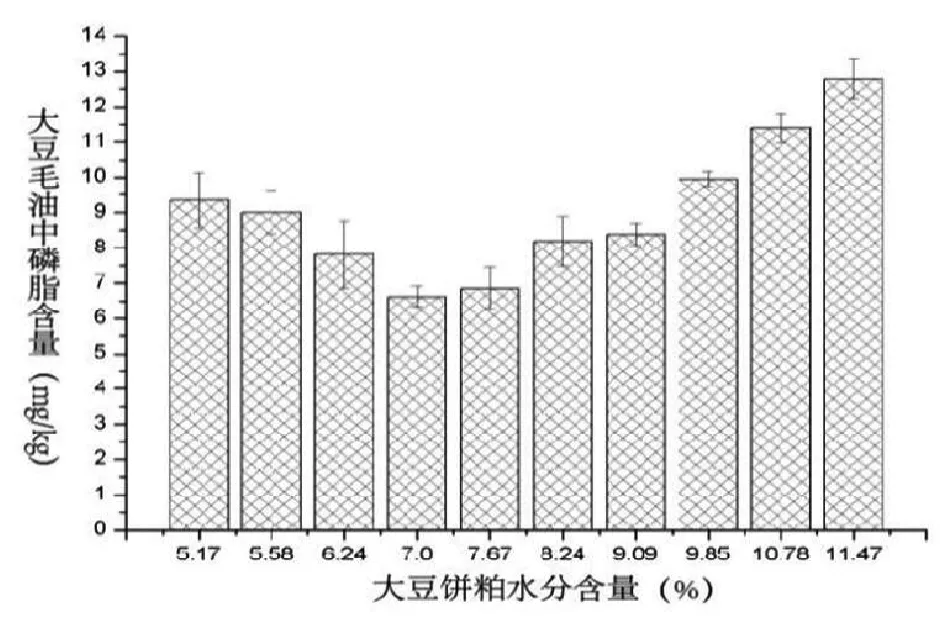

图2 水分含量对经浸出制油工艺大豆毛油中磷脂含量的影响

此外,料坯中的水分含量对浸出油中的磷脂含量也具有一定的影响作用。由图2可见,当料坯中的水分含量过低或过高均会导致浸出毛油中的磷脂含量增加,尤其是当料坯中的水分含量>10%时。当料坯中的水分含量过高,有更多的水分子与磷脂结合成水化磷脂,这些水化磷脂分子在水分子与有机溶剂的之间所形成的氢键的拉力下,更容易被有机溶剂浸提出来。

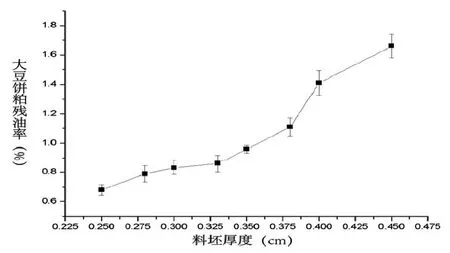

2.2 大豆料坯厚度对饼粕残油率的影响

由图3所示,料坯厚度对大豆一次浸出粕残油的影响较大,入浸料坯的厚度与扩散阻力成正比,较薄的料坯更容易使油脂扩散到溶剂中。料坯的厚度越小越有利于油脂浸出过程的进行,料坯的厚度控制在0.25~0.35mm为宜。油料单个体积越小,其与溶剂接触的表面系数越大,但要以不产生粉末为限。因此,在生产过程中需要考虑到实际生产需要、设备及生产成本的投入。在料坯破碎、轧坯和输送过程中水分控制很重要,适宜的水分可避免粉末的生成。浸出过程中保持料坯的一致性和外部孔隙度是很重要的,粉末度的增加阻碍了溶剂通道,减弱了溶剂的渗透,提高了湿粕中的残油率。粉末容易在浸出过程中被溶剂带走,浸出器中的过滤器有助于减少被抽出混合油的粕末量。

图3 料坯厚度对经浸出制油工艺大豆饼粕中残油率的影响

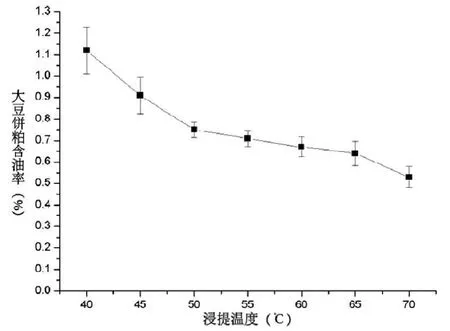

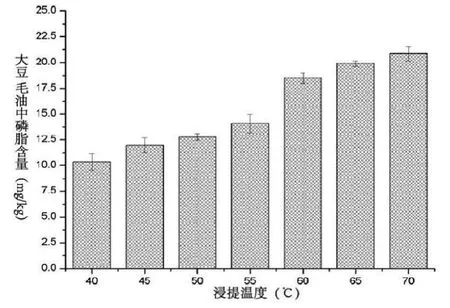

2.3 浸出温度对饼粕残油率及毛油磷脂含量的影响

一般情况下浸出温度越高,粕中残油量越少。提高浸出温度有利于降低油脂黏度,提高分子扩散和对流扩散的速度,增加油脂的提取率[8]。由图4所示,浸提温度<50℃时,大豆饼粕中的残油率在1.1%以上,不利于最大限度的提取油脂。随着温度的递增,当浸提温度≥50℃时,大豆饼粕中的残油率下降至0.7%~0.8%,且温度越高越有利于油脂的溶出。但在实际操作中,浸出过程温度越靠近溶剂沸点时溶剂馏分挥发越强烈,出于溶剂馏分挥发散失和安全考虑,浸出过程温度应略低于新鲜溶剂馏分组成内的初馏点,控制在50~60℃即可。此外,浸提温度与大豆毛油中的磷脂含量也具有密切的相关性,由图5所示,在温度相对较低条件下(<55℃),不利于磷脂的溶出,大豆毛油中的磷脂含量维持在10~13mg/kg,随着浸提温度增加至60℃,大豆毛油中的磷脂含量也略有上升;且随着浸提温度的递增,大豆毛油中的磷脂含量也随之而递增。磷脂的熔点高于不饱和脂肪酸酯,大豆油中不饱和脂肪酸含量为75%~82%,温度相对较低的条件下,大豆油中的不饱和脂肪酸酯多处于流动态,而磷脂处于半固态,被浸提溶剂溶解的速度相对缓慢。当浸提温度上升时,越来越多的磷脂处于溶解状态,因此更加容易随浸提溶液进入到大豆毛油中;除此之外,高浸提温度也会导致更多的色素溶出,使毛油的色泽加深。考虑到大豆毛油的品质,浸提温度控制在50~55℃在实际生产过程中则更加适宜。

图4 浸提温度对大豆饼粕中残油率影响

图5 浸提温度对大豆毛油中磷脂含量的影响

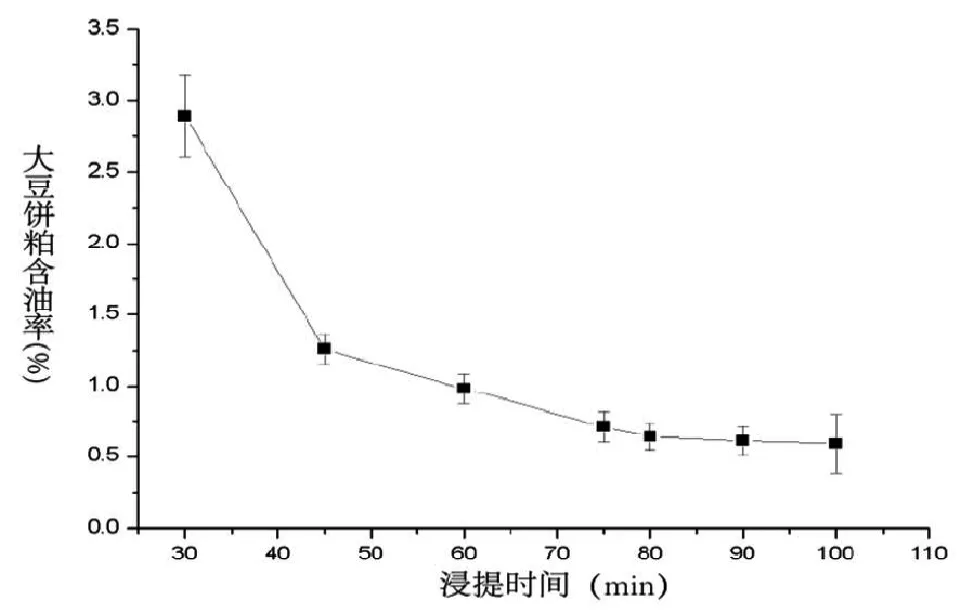

2.4 浸提时间对大豆饼粕残油率的影响

浸出时间是料坯入浸至出粕所需的时间,因此,浸出时间是影响大豆毛油提取率的重要因素之一。由图6所示,浸提时间在60min以下,油脂的提取率较低,饼粕中的残油率大于1.12%,达不到实际生产要求。当浸出时间延长至80 min以上时,有利于大豆油毛油的浸出,大豆饼粕中的残油率可降至0.55%~0.8%。但在实际生产过程中,浸出时间的长短还应根据浸出器的类型而定,太长或太短均不合适。根据公司采用的履带式浸出器,包括进料、浸出、沥干等工序的情况,对生产过程中大豆饼粕中的残油率进行多次测定分析,得出结论:大豆饼粕的浸出时间应控制在100min左右,最短时间不低于80min,可以将大豆饼粕中的残油率降至0.55%~0.7%。

图6 浸提时间对大豆饼粕残油率的影响

2.5 料液比对大豆饼粕中残油率的影响

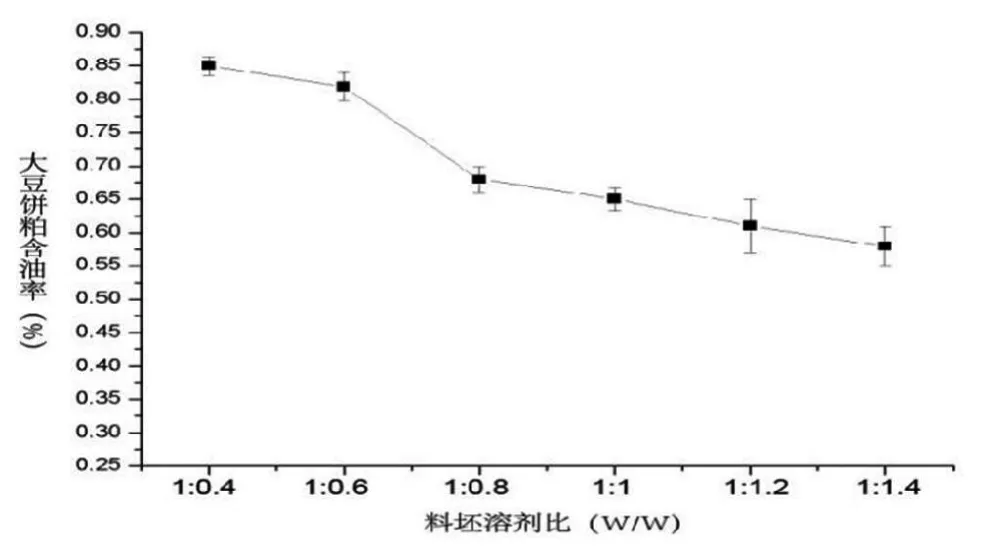

料液比即单位时间内被浸料坯与所用溶剂的重量比,是影响混合油浓度的另外一个因素[9]。由于要保证料坯在浸出过程始终处于动态的浸泡中,料格上下油路通畅,充足的溶剂是必须的,而且溶剂的湍流能保证对流扩散传质的最大效果。单位时间内供给的溶剂量越大,混合油的浓度差越明显。当溶剂增加到一定限度时,浸泡、沥干顺序不明确,料格上下黏连,不能保证各油格的浓度梯度,并导致最终混合油的浓度逐渐下降。由图7所示,要保证粕中残油率为0.55%~0.7%,料液比值最适宜控制在1 : 0.8~1.4 (W:W)。

图7 料坯-料液比对大豆饼粕残油率的影响

表3 大豆浸出L9(34)正交实验结果

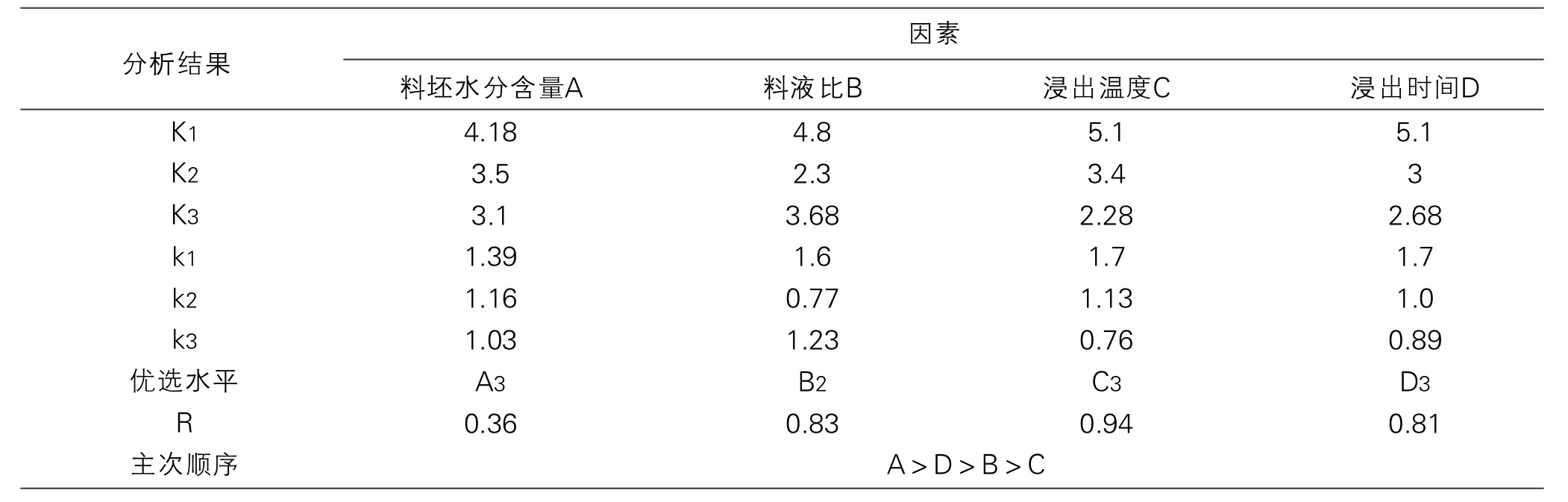

表4 极差分析结果

2.6 大豆油高得率浸出工艺的优化

对实验结果进行极差分析,见表4所示。

从实验结果分析,我们选用实验的最佳因素水平为A3D3B2C3,即入浸料坯水分含量7 %,料液比1 : 0.8,浸出温度60℃和浸出时间90min。以此工艺条件,我们进行验证实验,料坯残油率为0.65%。

入浸料坯水分太高时,料坯虽塑性好、易膨胀、但料坯内部孔隙度减少,使溶剂向料坯内渗透、扩散增加难度加大。同时料坯表面张力大,也影响料坯油脂向溶剂扩散速度。水分过低则坯料塑性差,粉末含量高也会影响浸出速率。浸出温度过高,就会造成溶剂汽化,使得实际用于料坯浸出的液体溶剂量减少,料液比下降,对料坯的浸出不完全,不利于粕中残油降低。但浸出温度过低,溶剂与油脂的粘度较大,溶剂分子与油脂分子的扩散阻力增大,油脂向外扩散的速度降低,即浸出速率降低。在合适的浸出条件下,浸出开始阶段,料坯中含油量会降低很快。正交实验得出最佳浸出时间为90min,但是通过图6可以看出:经浸出80min后,因料坯中含油已很低,料坯含油降低速度很慢,甚至基本保持不变。所以,为了提高生产率,选择浸出时间为80min。

3 结论

粕残油量高低直接反映一个企业的管理水平和技术水平,历来为各加工企业所重视。通过本研究确定了影响大豆油浸出得率以及品质的关键因素,包括:料坯水分含量、料液比、浸出温度与浸出时间。此外,通过上述试验获得大豆油高得率浸出工艺条件:入浸料坯水分7%,料液比1 : 0.8,浸出温度60 ℃和浸出时间80min。在此条件下,能够将大豆粕中的残油率降至0.65%,研究结果对大豆油浸出工业化生产具有一定的指导意义。

[1] 王瑞元.浸出法是先进的制油工艺浸出油是优质安全的食用油[J]. 粮食与饲料工业,2003(12):1.

[2]冯华.压榨制油与浸出制油[J].黑龙江粮食,2006(4):29-30.

[3]李小阳,鲁志成. 浸出过程对混合油浓度及其粕末含量的影响分析[J]. 中国油脂,2004(2):21-23.

[4]赵思明,熊善柏,陈燕平,等. 双低油菜籽的油脂萃取动力学研究(Ⅰ)—油脂萃取过程内部扩散特性研究[J]. 中国油脂,2002(4):5-8.

[5]齐玉堂.直接浸出料坯调质处理对料坯工艺特性的影响[J].中国油脂,1996(6):10-11.

[6]李昌,金青哲,刘方波,等.正戊烷浸出大豆油的工艺研究[J].中国油脂,2009(1):15-17.

[7]周伟初. 一种浸湿物料的压榨挤压处理方法: CN105716088A[P]. 2016-6-29.

[8]刘大川,余华峰. 乙醇溶剂浸出菜籽饼的工艺研究[J]. 中国油脂,2008(5):13-15.

[9]郑伟,张仲刚,袁开金.浅析影响浸出法制油几个因素[J]. 粮食与油脂,2009(10):46-48.

10.3969/j.issn.1007-550X.2017.05.003

TS224.4

A

1007-550X(2017)05-0031-06

2014年福建省区域重大科技项目(项目编号2014N3006)。

2017-04-11

黄梅婷(1989-), 女,福建三明人,助理工程师,主要从事粮油食品加工技术研发工作。