增强型催化裂解装置开工初期调整策略及效果

2017-09-22赵长斌

赵 长 斌

(中海石油宁波大榭石化有限公司,浙江 宁波 315812)

增强型催化裂解装置开工初期调整策略及效果

赵 长 斌

(中海石油宁波大榭石化有限公司,浙江 宁波 315812)

中海石油宁波大榭石化有限公司采用中国石化石油化工科学研究院开发的增强型催化裂解(DCC-plus)技术,新建1套2.2 Mt/a DCC-plus装置。针对开工初期,采用外购平衡剂开工,且原料油性质与设计原料存在差异,造成主要产品乙烯、丙烯收率与设计值相差较大的问题,在对影响乙烯、丙烯收率的主要因素进行分析的基础上,通过采取优化原料配比、工艺操作参数、催化剂配方等措施,使乙烯、丙烯收率分别达到了4.53%、19.52%,达到了设计值。由于DCC-plus装置的高乙烯收率,后续乙苯-苯乙烯等化工装置达到了满负荷操作,DCC-plus装置运行平稳。

DCC-plus 乙烯 丙烯 优化

中海石油宁波大榭石化有限公司(简称大榭石化)采用中国石化石油化工科学研究院(简称石科院)开发的DCC-plus技术,新建1套2.2 Mt/a DCC-plus装置。该装置由中国石化工程建设有限公司(SEI)设计,是目前规模最大的DCC-plus装置。以重油为原料,乙烯、丙烯等低碳烯烃为目的产品,副产轻芳烃,是大榭石化三期馏分油项目实现“炼化一体化”的核心装置。

自2016年6月9日第一次投料开工以来,装置运行平稳,但高附加值产品乙烯、丙烯收率较低,低于设计值。特别是乙烯收率偏低,严重制约了后续乙苯-苯乙烯等化工装置的运转。为进一步发挥DCC-plus工艺优势,增加高附加值产品乙烯、丙烯收率,对DCC-plus装置开工初期主要产品收率偏低的原因进行研究分析,并针对性采取调整措施。

1 DCC-plus工艺技术特点

DCC-plus工艺技术是在DCC工艺技术基础上开发的增强型催化裂解新技术,该技术与传统DCC工艺不同的是:将来自再生器的另外一股高温、高活性的再生催化剂引入流化床反应器床层,通过改变反应器系统轴向的温度和催化剂的活性梯度,增强了反应系统内不同反应器工艺参数的可控性,使得重油原料的一次转化和丙烯前身物二次裂解分别在适宜的反应条件下发生,最终缓解了增产丙烯与降低干气和焦炭产率之间的矛盾[1]。

DCC-plus技术由于优化了反应器的温度分布和催化剂的活性分布,和DCC工艺相比,加工掺混渣油(石蜡基)的原料时,改善产品分布和产品选择性的优势更加明显[1]。

DCC-plus技术采用了双提升管+流化床的反应器型式,根据中型试验结果,采用纯提升管反应器有利于多产乙烯,采用提升管+床层反应器有利于多产丙烯。因此,该技术在增产丙烯产率的同时,也兼顾了副产品乙烯的产率[2]。

2 DCC-plus装置开工初期运行情况分析

从2016年6月9日DCC-plus装置开始进料,逐步将第一反应器(一反)温度提至550~560 ℃、第二反应器(二反)温度提至620~630 ℃、第三反应器(三反)藏量提至30 t、二反投用气体分离器对混合碳四、轻汽油进行回炼。进入8月后,DCC-plus装置进行全面的优化操作。

2016年6月9日第一次投料开工以来,乙烯、丙烯收率低,远低于设计指标,装置急需进行优化调整,改善产品分布。经过分析,造成产品分布不理想的主要原因是:

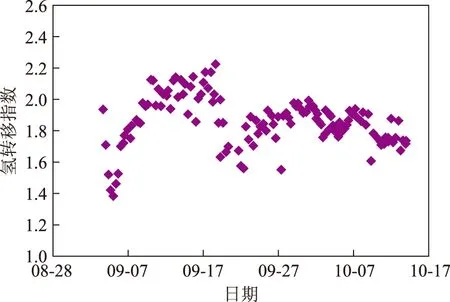

(1)装置开工平衡剂比例大,系统藏量高(1 000 t),且含有较大比例的重油催化裂化催化剂,专用催化剂只占DCC-plus装置系统藏量的30%左右,专用催化剂比例较低,系统内平衡催化剂活性较高,微反活性达到了72%,氢转移活性较高,导致生成的低碳烯烃前身物被饱和,而且生成的低碳烯烃也可能被饱和,使得低碳烯烃选择性下降,造成丙烯收率下降。从图1近3个月趋势分析,氢转移指数(异丁烷/异丁烯产率比)一直偏高,持续在1.6~2.2,高于DCC-plus工艺要求的氢转移指数1.5以下的水平。为了控制氢转移反应必须适当降低平衡剂的活性,争取控制在65%~70%。

图1 氢转移指数的变化趋势

催化裂解的反应机理为正碳离子反应机理,丙烯的产率取决于催化剂的裂解活性[3]。通常采用具有高活性基质和酸密度低而酸强度高的择型分子筛催化剂,从而使其具有高裂化反应活性、低氢转移反应活性[4]。

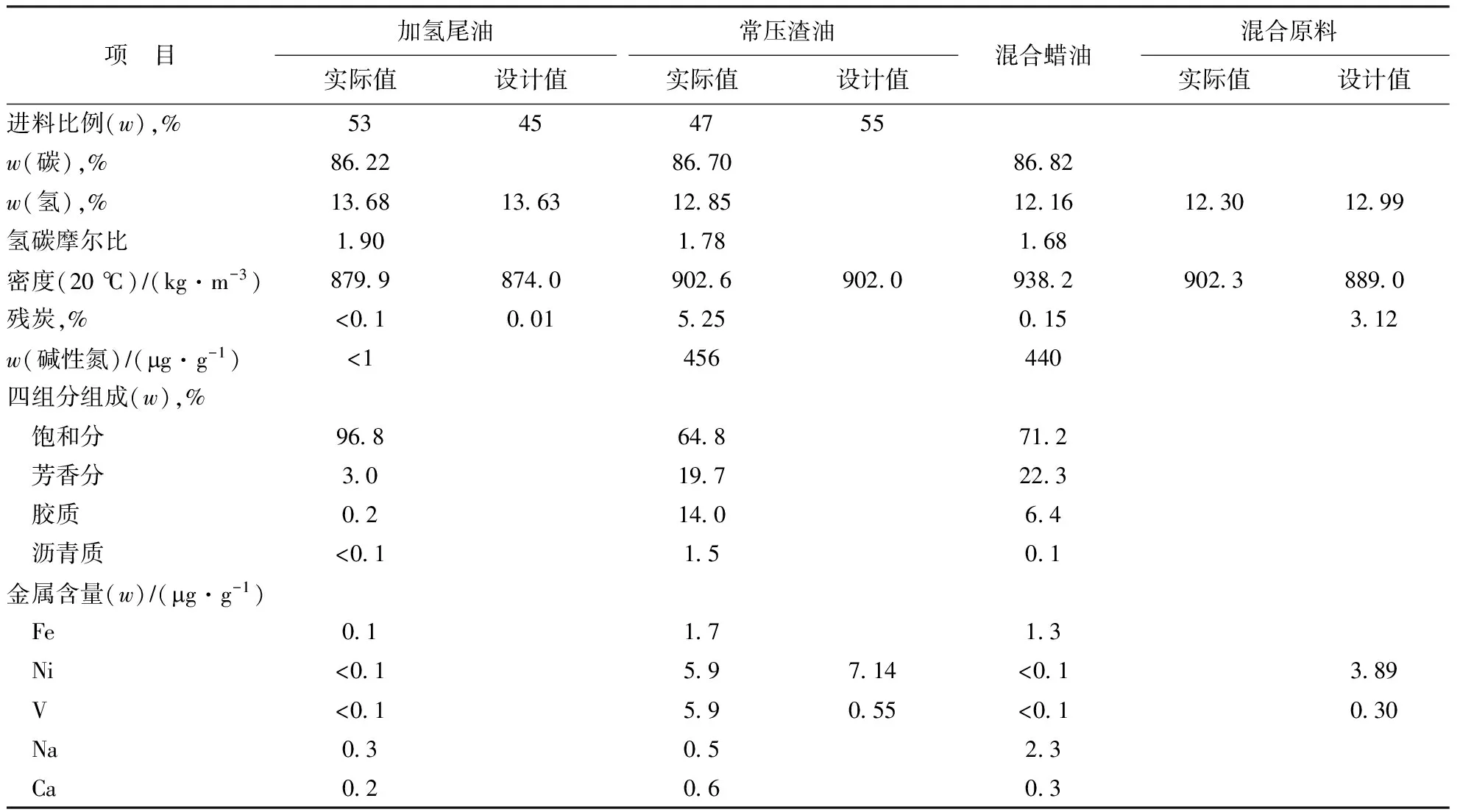

(2)DCC-plus原料性质见表1。由表1可知:混合原料密度(20 ℃)为902.3 kg/m3,明显高于设计值的889.0 kg/m3,氢质量分数为12.30%,明显低于设计值的12.99%;混合原料中加氢尾油比例为53%,高于设计值的45%;加氢尾油密度高于设计值;常压渣油(常渣)密度(20 ℃)为927.6 kg/m3,远高于设计值的902 kg/m3;由于原料配比不合理,石蜡基常渣比例与设计值偏差较大,这些都是对增产乙烯、丙烯的不利因素,需要优化调整。

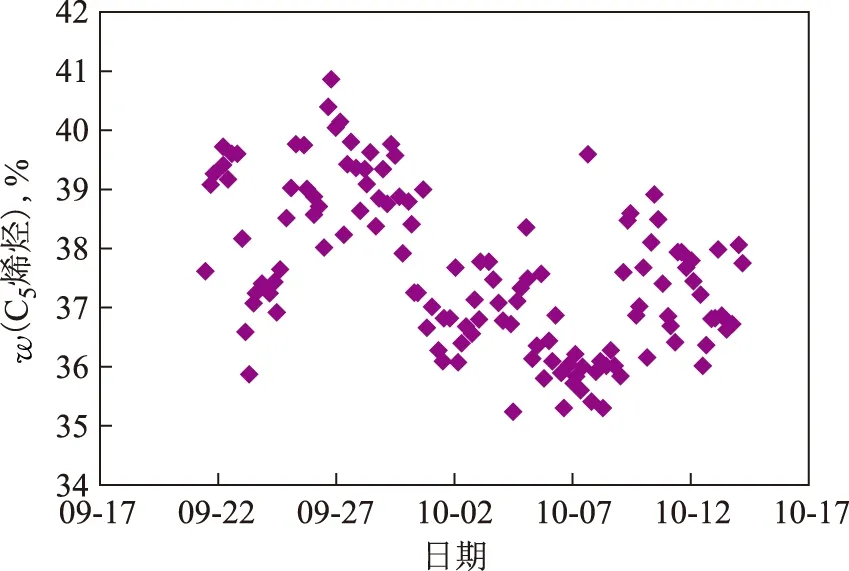

运行初期裂解石脑油中C5烯烃含量的变化情况见图2。根据图2,裂解石脑油中乙烯、丙烯的重要前身物C5烯烃含量偏低,质量分数长期在35%~40%,造成轻汽油回炼对增产丙烯的作用不大,导致乙烯、丙烯收率偏低。

图2 裂解石脑油中C5烯烃含量的变化

(3)装置设计原料为石蜡基的常渣和加氢尾油,开工时原料性质及原料配比与设计值偏差较大,导致产品分布与设计值有很大变化。

表1 各种原料的性质

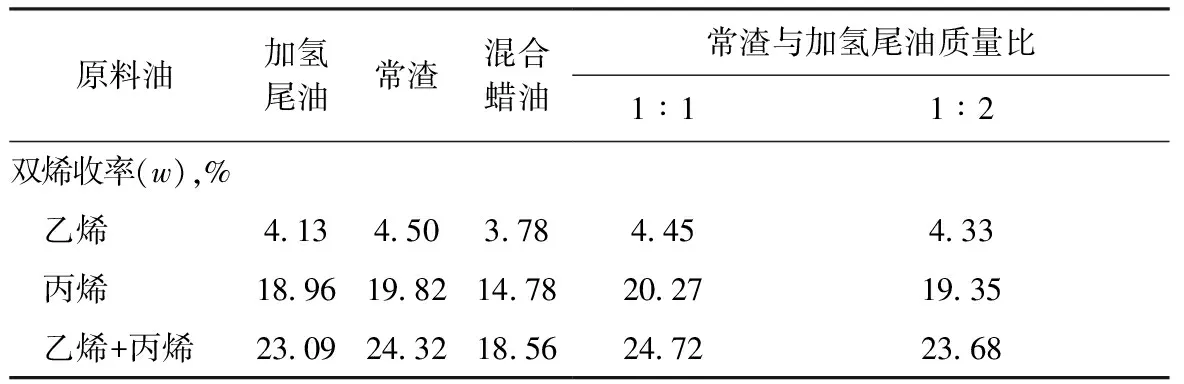

使用DMMC-2专用催化剂,单一原料和混合原料油产物分布见表2。从表1、表2可以看出:原料为单一原料油时,常渣的乙烯和丙烯的收率最大,其次为加氢尾油,混合蜡油的乙烯和丙烯产率较小;加氢尾油中虽然饱和烃含量很高,但绝大多数为环烷烃,且多为二环及以上环烷烃,在反应过程中需要有效控制反应系统的氢转移活性,才能多产乙烯和丙烯。在原料油掺炼加氢尾油时,常渣与加氢尾油质量比为1∶1时,(乙烯+丙烯)收率最大,在实际操作中,在满足两器热平衡的前提下,应当尽量减小加氢尾油的掺炼比。

表2 单一原料油和混合原料油的产物分布

(4)开工初期由于系统内催化剂的活性高、氢转移能力强,为抑制氢转移反应,控制生焦,三反床层催化剂藏量较低,同时,C4和轻汽油的回炼量也没有达到设计值。

3 主要调整策略及实施

3.1 优化装置原料品种和配比,且保持原料性质相对稳定

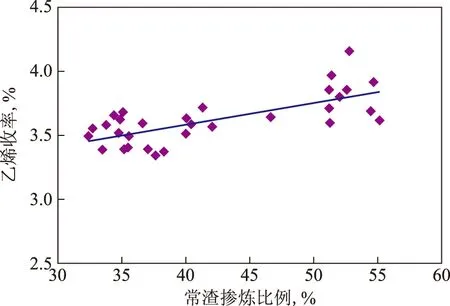

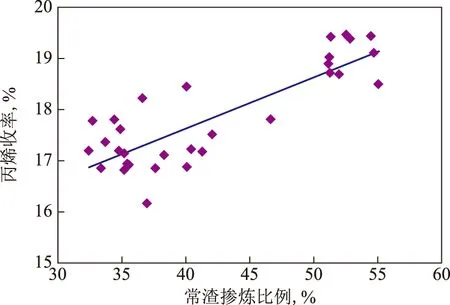

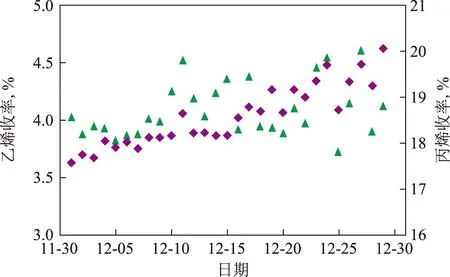

根据石科院对装置原料(常渣、加氢尾油、蜡油)的分析结果及按不同比例在实验装置上获得的产物分布数据,筛选出最优的原料配比。从10月22日起将装置原料常渣比例由40%提至50%;保持常渣与加氢尾油质量比为1∶1(考虑到装置热平衡,渣油与尾油质量比实际控制在1.1∶1)。乙烯和丙烯收率随掺渣比的变化分别见图3和图4。从图3和图4可看出:随着掺渣比的提高,乙烯及丙烯收率均呈上升趋势,乙烯收率由3.5%上升至3.95%;丙烯收率由17.2%上升至19.4%。提高原料中掺渣比有利于提高乙烯、丙烯产品收率。

图3 乙烯收率随掺渣比的变化

图4 丙烯收率随掺渣比例的变化

3.2 优化专用催化剂的加入量,控制合理的平衡催化剂活性

从开工后设法降低系统平衡催化剂活性,以降低不利于乙烯、丙烯生成的氢转移反应活性,通过不断调整专用催化剂补充量,加快催化剂置换速率,同时协调石科院和催化剂厂调整配方。从10月开始大幅度调整专用催化剂补充量,单耗由0.793 kg/t调整至1.0~1.1 kg/t,经过近3个月的控制,系统平衡催化剂活性从72%下降到68%。

3.3 优化主要工艺操作参数

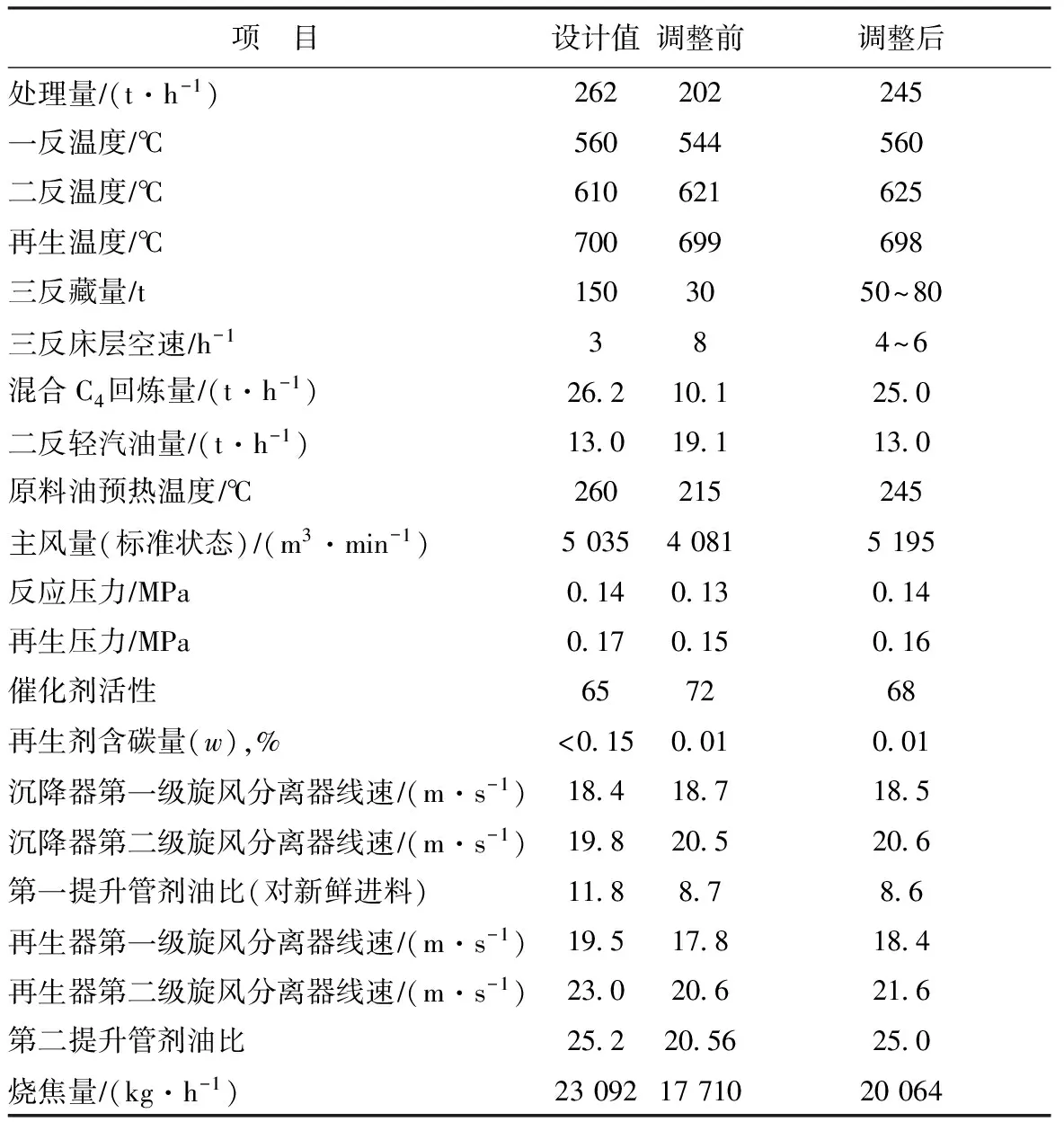

主要对原料预热温度、一反温度、二反温度、三反藏量、C4回炼量等主要工艺参数进行优化操作。操作调整中以三反藏量、C4回炼量调整为主,原料预热温度、一反温度、二反温度调整为辅。调整前后主要操作条件见表3。

3.3.1调整三反藏量在实际操作中,通过调整三反藏量的高低来改变床层空速,可以改变产品分布。由于轻汽油(馏程30~85 ℃)组分中烃类分子链短,难以裂化,不仅需要较高的反应温度,还需要较高的催化剂密度,因此轻汽油组分的催化裂解需要采用提升管+床层反应器或床层反应器。床层操作主要控制参数为床层空速和油气空塔线速。

空速的变化不仅引起油气停留时间发生变化,而且床层的催化剂密度也会发生变化。当质量空速为2 h-1时,甲烷产率剧烈增加,表明催化裂解轻汽油生成低碳烯烃时,空速不能太低,应维持床层油气空塔线速在0.6~1.0 m/s,在注水量为30%时,质量空速基本控制在4~6 h-1比较合适[5]。

表3 调整前后主要操作条件

11月11日对三反床层藏量进行调整,由40 t提至50 t;12月1—20日三反床层藏量由60 t提至80 t(对应的质量空速分别约为4 h-1、3 h-1)。在原料性质稳定及其它操作参数不变的情况下,三反藏量对乙烯、丙烯收率的影响见图5。从图5可以看出,提高三反床层藏量有利于提高乙烯、丙烯收率,其中乙烯收率提高更加明显。

图5 三反藏量对乙烯、丙烯收率的影响◆—乙烯收率; ▲—丙烯收率

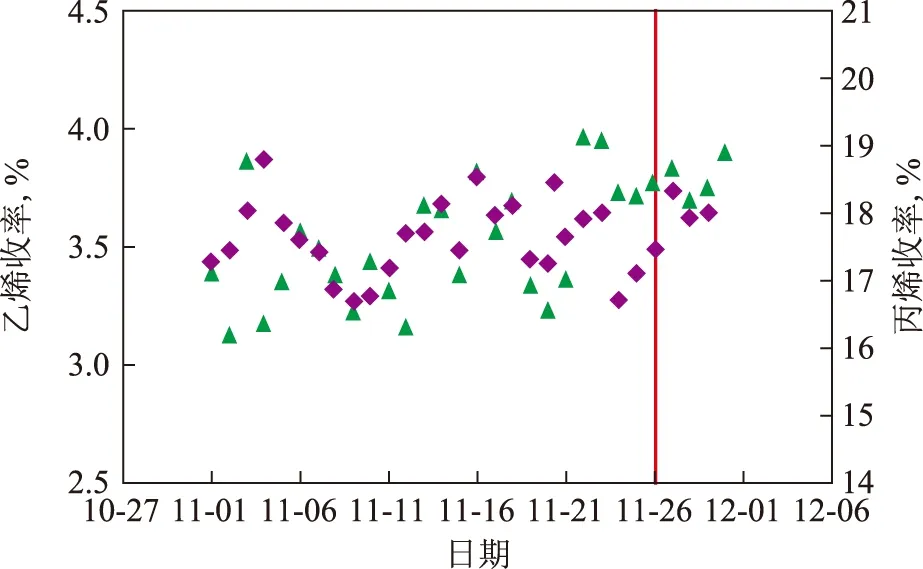

3.3.2C4回炼量的影响11月11日开始,对三反床层藏量进行调整,由40 t提至50 t(对应的质量空速分别约为6 h-1、5h-1),但由于11月上中旬加工原料为锦州常渣,裂化性能较差,乙烯及丙烯收率均下降,此阶段藏量对于高附加值产品收率的影响无法判断。11月26日将C4回炼量由22 t/h提至25 t/h。C4回炼量对乙烯、丙烯收率的影响见图6。由图6可知,提高C4回炼量后,乙烯收率有所上升,丙烯收率先降后升。

图6 C4回炼量对乙烯、丙烯收率的影响◆—乙烯收率; ▲—丙烯收率

4 DCC-plus调整效果

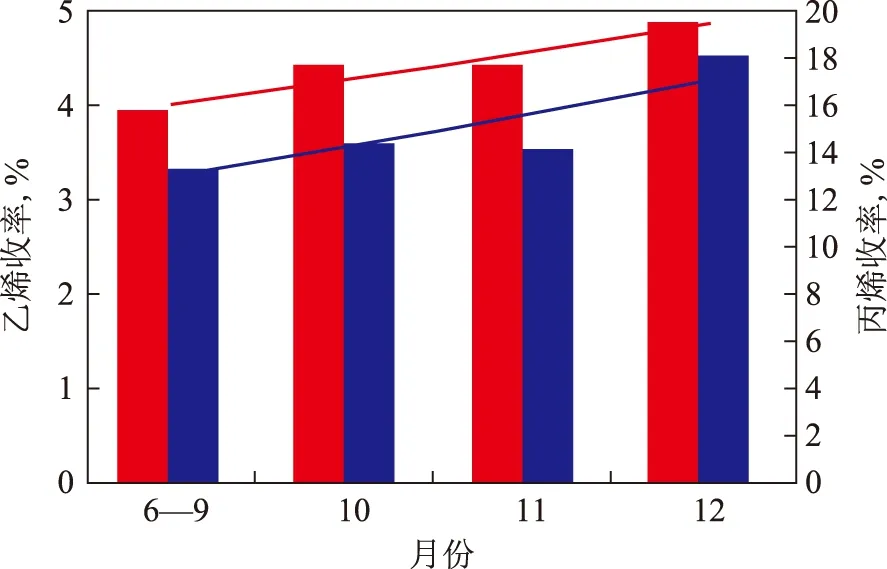

采取以上措施后,10—12月乙烯及丙烯收率变化如图7所示,从整体趋势看出乙烯及丙烯收率呈稳步上涨趋势,12月乙烯、丙烯收率(对新鲜原料)分别达到4.53%和19.52%,达到了设计值。由于DCC-plus装置的高乙烯收率,后续乙苯-苯乙烯等化工装置实现了满负荷操作,DCC-plus装置运行平稳。

图7 2016年6—12月乙烯及丙烯收率的变化趋势■—丙烯收率; ■—乙烯收率

5 结 论

(1)通过采取优化原料配比、工艺操作参数及催化剂配方等措施,乙烯、丙烯对新鲜进料的收率分别达到了4.53%、19.52%,达到装置设计值。

(2)石蜡基的常渣性质和比例,对丙烯和乙烯的产率影响较大,在原料油掺炼时,常渣与加氢尾油质量比为(1.1~1)∶1时,(乙烯+丙烯)收率最高,在实际操作中,在满足反应-再生系统热平衡的前提下,应当尽量减小加氢尾油的掺炼比。

(3)对DCC-plus工艺,控制适当的氢转移活性,保持系统催化剂活性在65%~70%之间,对增产乙烯和丙烯是十分有利的。

(4)通过改变三反藏量来调整空速是增产乙烯、丙烯的重要手段,实践证明,质量空速控制在4~6 h-1比较合适,也是比较灵活的调节手段。

(5)在优化提升管反应温度、原料预热温度、注水量等操作参数的基础上,为最大限度增产乙烯、丙烯,灵活调整C4回炼量是十分有效的措施。

(6)DCC-plus装置增产乙烯、丙烯的措施灵活多样,实际生产上,要结合装置的自身特点和目的需求,采取针对性措施,获得较好的经济效益。

[1] 张执刚,谢朝钢,朱根权.增强型催化裂解技术(DCC-PLUS)试验研究 [J].石油炼制与化工,2010,41(6):39-43

[2] 张执刚,谢朝钢,施至诚,等.催化热裂解制取乙烯和丙烯的工艺研究[J].石油炼制与化工,2001,32(5):21-25

[3] 宫超.影响催化裂解工艺丙烯产率的因素[C]//催化裂化协作组第六届年会论文集,1997:150-154

[4] 袁起民,李正,谢朝刚,等.催化裂化多产丙烯过程中的反应化学控制[J].石油炼制与化工,2009,40(9):27-30

[5] 朱根权.工艺条件对催化裂解石脑油裂化制低碳烯烃反应的影响[J].石油炼制与化工,2015,46(6):7-10

ADJUSTINGMEASURESFORPROBLEMSATINITIALSTAGEOFDCC-plusUNITANDEFFECT

Zhao Changbin

(CNOOCNingboDaxiePetrochemicalCo.Ltd.,Ningbo,Zhejiang315812)

A new 2.2 Mt/a unit adopting DCC-plus technology developed by the Research Institute of Petroleum Processing,SINOPEC,was set in CNOOC Ningbo Daxie Petrochemical Limited Company.There were some problems met at the initial stage of the unit:lower yields of ethylene and propylene than the design value due to the outsourcing e-cat for start-up and the feed qualities deviate from the design requirement.The ethylene and propylene yields are increased to 4.53% and 19.52%,respectively by means of optimizing operating parameters,ratio of feed composition and catalyst formula.These results meet the design requirements of DCC-plus unit and thus make the downstream ethylbenzene-styrene unit run at full capacity.

DCC-plus;ethylene; propylene; optimization

2017-03-31;修改稿收到日期:2017-04-27。

赵长斌,高级工程师,现从事催化裂化技术管理工作。

赵长斌,E-mail:zhaocb8552@126.com。