金龙纯电动客车无法行驶

2017-09-22淮安市玉来汽车维修有限公司

淮安市玉来汽车维修有限公司 韩 敏

金龙纯电动客车无法行驶

淮安市玉来汽车维修有限公司 韩 敏

故障现象 一辆2016年产厦门金龙XMQ6111AGBEVL1纯电动公交客车,累计行驶里程为5 762 km,因车辆无法行驶而进厂维修。据驾驶人反映,该车是在正常行驶中突然断电,导致车辆无法行驶。

故障诊断 接车后,接通点火开关,关闭前、后乘客侧车门,仪表显示系统三级故障,且蜂鸣器不停报警,仪表上一直显示“上电过程”。正常情况下,接通点火开关后,车辆会有15 s的自检,当所有系统正常时,仪表会显示“Go驱动模式”。针对故障现象,本着由简入繁的维修原则,首先连接金龙客车诊断仪,读取故障信息,分别为:系统三级故障;驱动电动机掉线;驱动电动机CAN故障。记录读取的故障信息后,试着清除这些故障信息,但无法清除,说明该故障为持续性故障,无法清除。因故障信息中有2个故障都与CAN有关,所以重点检查CAN总线系统和控制系统的低压部分。

金龙客车全车采用驱动总线系统,首先检查驱动电动机CAN控制器的终端电阻,为66 Ω(正常值约为60 Ω),正常。采用背插法测量驱动电动机控制器的端子27(CAN-H)和端子28(CAN-L)间的电阻,为65 Ω(正常值约为60 Ω),正常。CAN总线系统正常情况下静态CAN-H和CAN-L的电压都接近2.5 V;动态时CAN-H的电压接近3.5 V,CAN-L的电压接近1.5 V。测量驱动电动机控制器端子27(CAN-H)上的电压为0 V,端子28(CAN-L)上电压为 0 V,说明CAN总线系统有故障。查阅相关电路图得知,驱动电动机控制器的端子12和端子21是供电端子,端子35为搭铁端子。接通点火开关后,将试灯接在端子12上,试灯点亮,将试灯接在端子21上,试灯不亮;检查端子35的搭铁也正常。查阅相关资料得知驱动电动机控制器35端子21通过整车控制模块端子59(线号9059)提供24 V电压。测量整车控制模块端子59(线号9059),试灯不亮;接着测量整车控制模块的供电、搭铁,都正常,可以确定是整车控制模块内部损坏。

故障排除 更换损坏的整车控制器后试车,故障彻底排除。

2 轮胎与车辆

轮胎质量和车辆特征也是造成制动检验时轮胎剥伤的原因。

2.1 轮胎结构

分析图1可知,典型的“轮胎剥伤”掉块,应该是从胎冠上的幅向裂纹发展而成的,裂纹逐渐加深,胎冠与帘线结合层间因材料疲劳致使结合强度降低,制动检验时在滚筒与轮胎的接触印痕区的应力集中点,滚筒切向力使裂纹加深至结合层,导致结合层发生剥离,最后撕开脱落。

2.2 轮胎橡胶的材料特性

原则上,橡胶制品应该属于塑性材料,对外表现为“各向同性”(即拉伸和压缩性质基本一致),新轮胎的确如此,但随着时间的推移,轮胎会逐渐老化。在用车轮胎使用一段时间后,轮胎即开始表面硬化。新轮胎用硬器物划,划痕不明显且恢复迅速;旧轮胎划痕很清晰且不易恢复。说明轮胎的材料性质已经开始发生变化,对外表现朝着脆性材料的“各向异性”(即抗压强度有所下降,抗拉强度极度下降)转变。而这也是旧轮胎表面容易被锐物割伤的原因,也容易发生胎面皲裂(纯属自然老化所致,而非外力所为),成为制动检验时“轮胎剥伤”事故的隐患。

2.3 翻新轮胎

使用翻新轮胎一般有2个条件:非转向轮和正规厂家+硫化工艺。正规轮胎翻新需要按照规定工艺流程进行,检验严格,成本较高,成品质量基本能满足非主要用途轮胎需要。国家标准对翻新胎使用,也有相应规定(详见《机动车运行安全技术条件》GB7258—2012中9.1.2),公路客车、旅游客车和校车的所有车轮及其他机动车的转向轮不得装用翻新轮胎。然而,现实中,大、重型机动车使用伪劣翻新轮胎的现象并不少见。伪劣翻新轮胎大多由黑小作坊所为,翻新方式多采用粘挂胎冠、挖刻冠沟、更改日期和标记、粘贴标识、刷漆做新等(图7~图10)。这种伪劣翻新轮胎,比全新轮胎要薄,质量差,不耐磨,使用寿命短,影响行车制动,容易爆胎,其安全指标根本无法达到国家标准,使用时存在严重安全隐患。这也成为在机动车安检时,出现“轮胎剥伤”现象的隐患之一。外检人员对此应给予足够重视,安检机构有必要利用宣传栏等形式向参检客户宣传伪劣翻新轮胎的危害。通常对于劣质翻新轮胎,可以采用如下所述的方法辨别。

一看。就是通过观察轮胎的色彩和光泽辨别是否是翻新轮胎。翻新后的轮胎颜色和光泽都比较黯淡,新轮胎胎面色泽较为自然。

图7 掛顶痕迹清晰的翻新轮胎

图8 胎冠挖沟伪装轮胎花纹的翻新轮胎

图9 粘字翻新轮胎

图10 粘胎冠花纹沟翻新轮胎

二摸。就是用手指按压轮胎表面。新轮胎用手指按压胎面后,胎面上不会留下指纹,而翻新轮胎胎面摸上去会留有指纹。这是因为翻新轮胎胎面有蜡层的缘故。

三扯。就是用手扯动轮胎胎面上的橡胶钉(俗称:“胎钉”、“胎毛”,实际是轮胎高温硫化成型时液态橡胶进入排气孔形成的)和磨损标记。如果不容易被扯下来,一般是新轮胎;如果很容易被扯下来,可能就是翻新轮胎。这是因为翻新轮胎的磨损标记是翻新后重新贴上去的,容易撕开,而新轮胎则是和轮胎一体的,不易撕开。

四划。就是用硬物在胎面上稍稍用力划过,不会留下划痕的就是新胎。划痕明显的就是翻新轮胎。

2.4 车辆结构

前文提到过后置发动机的大型客车、重型商用混凝土搅拌车在结构上整车质量的大部分分配到后轴,这是造成“轮胎剥伤”的车辆结构因素,其根本原因是轮胎与滚筒的接触压强过大。另外,大型车并排双胎后轴的里外胎周缘不同心度、或有“内垫外包”的情形,也会使胎冠局部压强突然增大而造成橡胶层撕裂损伤。

3 操作与规范

检验人员的不规范操作也是造成制动检验时“轮胎剥伤”的原因之一。

3.1 外检勘验

检验人员在执行外观检查时,应认真对各个轮胎的新旧程度、充气压力(按照气压标牌上规定的标准气压值充气)、磨损标记、胎毛飞边、伤损情况、花纹特征、同轴一致、挂顶翻新等情况进行勘验。发现疑点,提前进行处置,避免有问题的车辆上线检测。外检应该确保上线车辆的轮胎至少在外观上没有明显缺陷。

3.2 踩制动踏板的方式

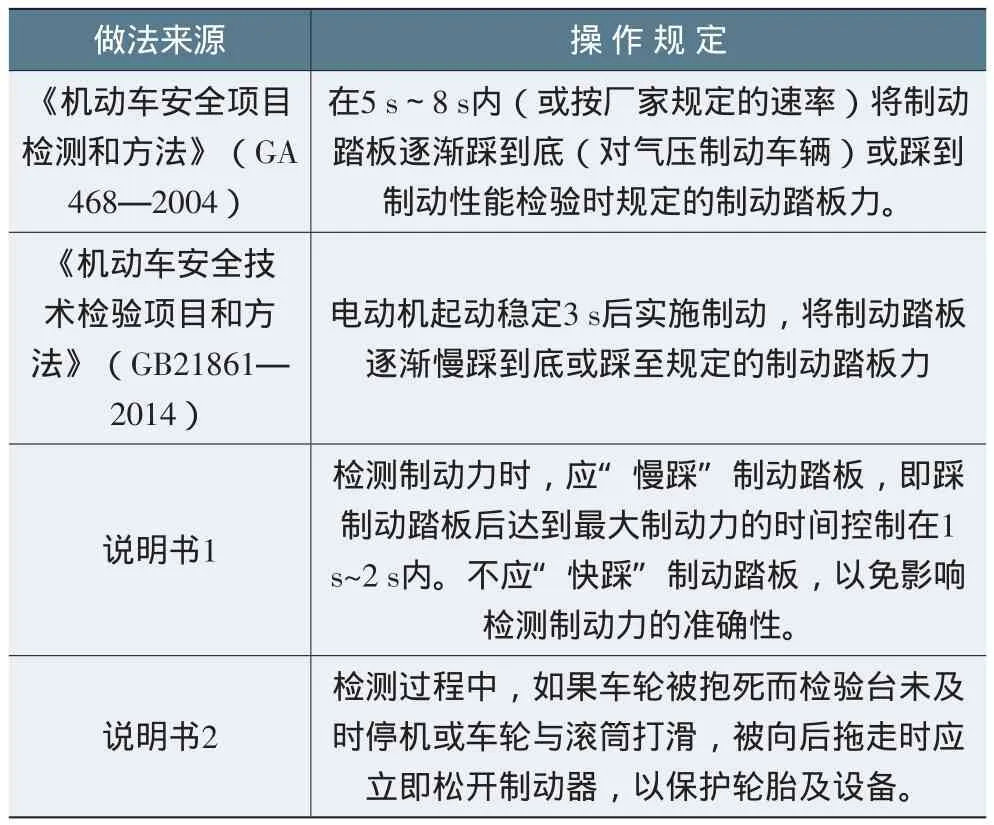

制动检验时,应该怎样踩下制动踏板呢?是简单的猛踩踏板,一脚踩到底吗?我们先看一下几版标准和说明书中的有关规定(表4)。

总结起来,正确的操作方法应该是:

(1)车轮转动并从启动过渡到采样状态;

(2)看到指令后,按规定时间间隔慢踩制动踏板至规定值;

(3)一旦车轮抱死拖滑后移,应尽快释放制动踏板(这一点引车员要给予充分重视);

(4)轻踩制动踏板,使车轮在受控状态下轻柔落回从动、主动滚筒之间。

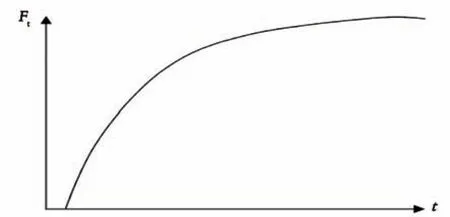

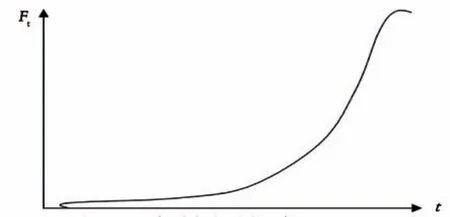

“逐渐慢踩”的目的有两条:一是减少设备机构、传感器等的损害;二是减轻轮胎损害。如果用曲线对猛踩制动踏板和逐渐慢踩制动踏板的受力情况进行描述的话,猛踩制动踏板为指数曲线(图11),而逐渐慢踩制动踏板为对数曲线(图12)。但逐渐慢踩制动踏板的方法,可能会引起“制动不平衡率”上升,导致检车合格率下降。为此,需要进行多次试验,摸索不同力度、速度条件下踩制动踏板与制动不平衡率之间的变化规律,总结出实用性经验,在机构中推广。

表4 各标准和说明书中对踩制动踏板的操作规定

“一旦车轮抱死、拖滑后移,应尽快释放制动踏板”的目的是及时解除制动,缓解轮胎与滚筒接触起始点处的“应力集中”现象,防止因裂纹进一步扩大而导致胎冠“撕开”甚至“剥落”。当只有裂纹存在,而无胎块撕落现象,不易被观察到。

图11 猛踩制动踏板

图12 逐渐慢踩制动踏板

3.3 滚筒驱动电动机的关机时刻

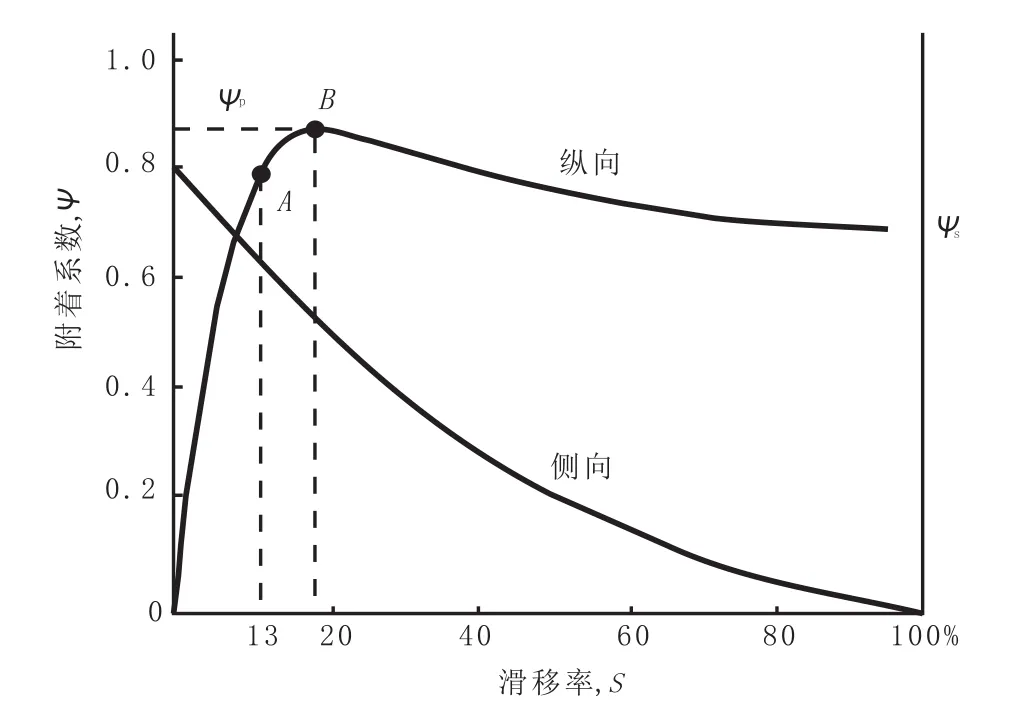

滚筒台基本上都配备“第三滚筒”,目的是对车轮转速进行采样,再同滚筒转速进行比较,得出车轮与滚筒之间制动时的滑移率s(车轮转动线速度与制动滚筒线速度之比)。根据《汽车理论》,s=15%~20%时,附着系数上升变缓,而后出现“峰值拐点”,此时的轮胎周缘形变微单元拉伸变形亦达到极值。滚筒台控制程序曲线如图13所示,由于车轮、滚筒、电动机、减速器等旋转部件的转动惯量比较大,不是说停就能停的。因此,在夏季等“扒胎”多发期,应将程序的关机时刻设定值往下调整(即滑移率s较小时关机,例如s=13%) ,具体量值应通过试验确定(或同软件供应商联系求援)。

4 环境与气候因素

4.1 路面不平度

图13 滚筒台关机时刻选择曲线

经常行驶在城乡间砾石路面的车辆,尤其是后置发动机的大型客车等机动车,其后轴荷大,不均匀分布的砾石会导致接触区的反曲形变,胎冠离开砾石处,胎面恢复正曲状态。如果长期在这种轮胎偶遇砾石的反曲变形不规则交变载荷作用下,橡胶材料容易发生疲劳破坏,而导致轮胎胎冠组织结构的层间结合强度下降,严重者可能层间分离隐患已经存在了。路面散落的玻璃、铁钉、铁片等锐物容易割伤胎冠,所以,此类车辆的轮胎胎冠表面外检时,经常显得伤痕累累。比起其他车型来说,“剥伤现象”就可能会多发。

4.2 气候因素

夏季气温较高,轮胎胎冠较软,微单元的形变幅度增大,胎冠伤损裂纹也容易加深扩大。所以,夏季应该是“轮胎剥伤”现象的多发期。

冬季气温降低,胎冠橡胶硬化,不易被拉伸;同时,冬季路面上含冰粉尘颗粒极易粘附在胎冠上。随车轮带到滚筒上进入粘砂颗粒间、形成“嵌入效应”,不易再次脱落。这样一来会导致滚筒附着系数降低,最终结果是轮胎剥伤现象不易发生。

5 处置与对策

轮胎剥伤事故的处置方法及对策如下。

(1)认真调查确认,严格履行申诉投诉程序。安检机构检验的“样品”就是参检车辆,保持“样品”参检前后的一致性,应该属于机构必须恪守的义务和责任。“轮胎剥伤”对安检机构来说,应属于“检验质量事故”范畴。如有参检车送检人投诉,应依照相关程序文件,及时立案处理,其步骤如下。

1)按申诉投诉程序登记受理;

2)保护好被损轮胎及轮胎剥落物,尽量不使其受到二次污损;

3)观察研判剥落物与轮胎伤痕处各部分痕记的新旧程度和相对位置,确认陈旧痕、疲劳痕和新鲜痕的位置及其与本次事故的因果关系;

4)对轮胎伤痕处、剥落物和《机动车安全技术检验表(仪器设备检验部分)》进行高清拍照;

5)制作事故报告,公布事故责任和处置办法;

6)双方和解、填写参检车送检人“意见反馈表”;

7)资料存档。

然而,据了解,现今安检机构在发生“轮胎剥伤”事故时,大多向参检车送检人赔偿“经济损失,尽快了事”。这已成为机构负责人无可奈何的“习惯”了。很少有将“轮胎剥伤”作为“检验过程中质量事故”进行调查,更不用说保存调查处置的记录资料了。这样做随意性太强,未分辨清楚因果关系,对于防止类似事故再次发生没有益处。

(2)从强化外检环节入手,防止类似事故发生。人工检验环节中的外观检验,对于防止类似事故发生至关重要。轮胎气压、新旧程度、胎冠损伤、有否包垫、是否翻新等,应进行认真检验和记录。对于有伤损可能的轮胎,应及时取证、制作检验中“发生不可预测风险”的谅解协议并取得送检人的签字确认。当然,如此正规程序施行起来有些不便,但可以因地、因事、因时、制宜。

(3)争取建立有利于机构免责的保险赔偿机制。

施行非小微“六年一检”新政后,安检机构检车总量普遍锐减,个别机构几乎处于“挣扎在生死线上”的窘境。“尽快赔钱了事”作法的真实心理,恐怕是不希望在广大车辆所有人心中,留下不良印象,影响其下次光顾,甚至波及其他潜在客户,这一点情有可原,可以理解。

2017年3月1日以后,针对部分多轴载货车型的“加载制动测试”新政开始施行。这部分车型的使用环境,大多苛刻、超载超限常态化,轮胎早就不堪重负,再遇到“加载测试”,轴荷最大可达到《道路车辆外轮廓尺寸、轴荷及质量限值》(GB1589—2016)规定的极限值。那时“轮胎剥伤” 现象的发生是否会上升呢?在此建言,凡发生过“轮胎剥伤”事故的安检机构,联合起来同保险公司协商开辟“检车时轮胎剥伤险”新险种。尽管“轮胎剥伤”现象属于非频发的个案,但机构家数多了,也应该是建立在一个比较大的基数上的概率事件,保险公司应该会感兴趣。这样一来,同参检车送检人签订谅解协议时,连同伤损理赔原则一并告知送检人。机动车检验是一项法规责任、社会责任都很强的特殊服务性行业。可以说,检验结果的准确与否,直接关系到千千万万有车一族的出行安全。因此,认真负责地做好机动车检验工作,排除能力之内的车辆隐患,就成了机动车检验从业人员义不容辞的责任和义务。

(收稿日期:2016-12-10)

2016-12-02)