抽油杆疲劳试验夹持部位断裂原因分析及对策

2017-09-16王春彦

王春彦

中国石油长庆油田分公司技术监测中心(陕西西安710018)

■质量安全论坛

抽油杆疲劳试验夹持部位断裂原因分析及对策

王春彦

中国石油长庆油田分公司技术监测中心(陕西西安710018)

抽油杆疲劳性能是评价抽油杆综合性能的重要指标。通过对抽油杆Ⅱ型试样在进行疲劳试验时其夹持部位首先出现断裂的原因和影响因素进行分析,提出了相应的对策措施,将抽油杆夹持部位断裂的概率降到最低,大大提高了抽油杆疲劳试验的成功率。

抽油杆;夹持部位;断裂;原因分析;对策

1 抽油杆疲劳性能

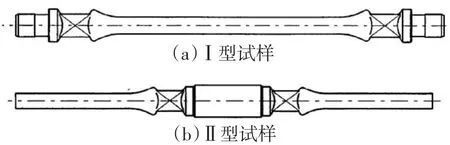

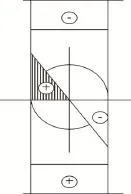

抽油杆的失效形式主要是疲劳破坏,疲劳试验是检验抽油杆疲劳性能的主要方法[1]。抽油杆疲劳试验是按照SY/T 5029—2013《抽油杆》附录D钢制抽油杆疲劳性能要求和试验方法进行[2]。该标准将疲劳试验所用试样分为两种,Ⅰ型试样和Ⅱ型试样(图1)。Ⅰ型试样为全尺寸短抽油杆试样,是在生产过程按照要求的尺寸生产的,其制造工艺和批量生产工艺一致;Ⅱ型试样是从批量生产的成品抽油杆上截取,为抽油杆实物试样。

图1 抽油杆试样

由于Ⅰ型试样为生产厂商提供的试样,而Ⅱ型试样是从供货产品随机截取的试样,因此Ⅱ型试样质量更能说明该批抽油杆的质量状况。但在对Ⅱ型试样进行疲劳性能试验时,由于夹持部位受外力影响较大,是整个试样的薄弱环节,常常首先在夹持部位断裂,不能反映抽油杆的真正疲劳性能指标,易造成疲劳试验失败,如图2所示。在实际试验中,采用Landmark 370.25疲劳试验机配置楔块,成功率仅为20%。

图2 抽油杆断裂部位

2 原因分析

造成夹持部位断裂的主要原因是应力集中,致使应力集中部位形成裂纹核,裂纹核不断扩展形成裂纹导致断裂。

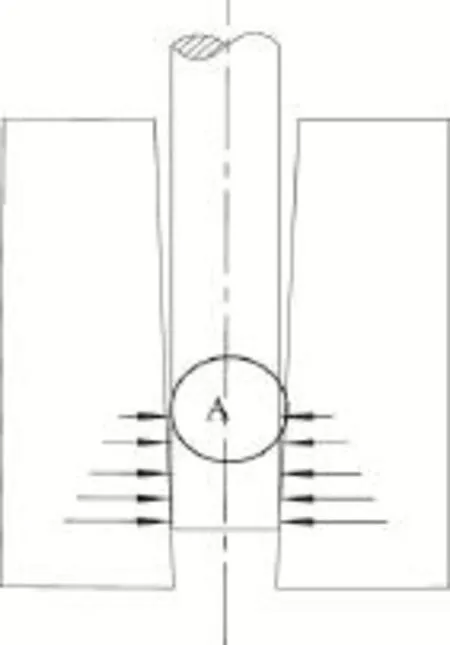

2.1 夹头楔块平行度的影响

由于夹头楔块局部磨损或安装等原因,夹头楔块夹持面左右不平行如图3所示,造成抽油杆夹持部位局部应力过大,同时在夹紧部位与非夹紧部位过度区域弹性变形受到限制,容易在图3中A区产生疲劳脆断。

2.2 试样结构形式的影响

在对金属材料进行疲劳试验时要进行试样的制备。通过机加工制作成一定形状的试样,如哑铃型试样,中间细强度小,两头粗强度高,中间细的部位为有效评定区,因此该结构成功率较高。抽油杆产品要进行表面淬火等硬化处理,按标准要求需对成品进行试验,如上所述抽油杆试样结构为Ⅰ型和Ⅱ型,特别是最能反映抽油杆性能的Ⅱ型试样,夹持段受力较大容易造成试验失败。

图3 夹紧部位应力分布

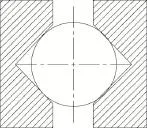

2.3 夹头楔块结构形式的影响

疲劳试验机所配的夹块一般为平板式和V型槽式,如图4所示。V型槽式夹块主要用于圆棒式样,但该夹块V型槽与圆棒接触为线接触或点接触(图5),易造成夹持部位应力集中或式样损伤,在试验过程中易在该部位断裂。

图4 平板式和V型槽夹块

图5 夹块V型槽与圆棒接触形式

2.4 夹头楔块硬度的影响

夹头楔块硬度太小,容易引起夹头楔块磨损,硬度太大容易损伤试样,造成试样在损伤部位断裂,因此夹头楔块的硬度略高于试样的硬度,一般楔块硬度比抽油杆硬度高10~20 HRC。

2.5 表面质量状况的影响

抽油杆夹持部位表面有凹痕、刻痕、结疤、轧制飞边、轧制折叠及机械损伤等不连续缺陷,在试验过程中,在该部位产生应力集中,容易形成裂纹核和裂纹源,最终造成疲劳脆断。

2.6 夹持长度的影响

夹持长度小,抽油杆夹持部位的压强大,容易损伤试样而形成裂纹源。夹持长度大,抽油杆夹持部位的压强小,损伤程度和几率小,根据GB/T 228.1—2010《金属材料拉伸试验第1部分:室温试验方法》的相关要求,试样夹持端长度为夹头楔块高度的3/4以上。

2.7 夹头楔块同轴度的影响

疲劳试验机上下夹头的同轴度是试验机重要技术参数之一(图6),必须符合相关标准要求。如果同轴度过大,会产生附加弯矩[3],特别是在夹持部位,应力与拉伸应力叠加产生较严重的应力集中(图7),容易在该处提前产生断裂,导致试验失败。

图6 上下夹头不同轴

图7 夹持部位应力分布

2.8 夹持力的影响

夹持力不能过大也不能过小,过大容易损伤试样,在损伤部位形成裂纹核,过小容易松动,影响实验结果。

3 对策措施

根据以上原因,制定相应的对策措施,将抽油杆夹持部位断裂的概率降到最低。

3.1 调整夹头楔块,确保楔块平行度

定期检查夹头楔块磨损情况,当楔块接触面有磨损,平行度变差,要及时调整或更换,一般楔块的平行度不低于0.1 mm/500 mm。

3.2 设计楔块结构,实现接触面积最大

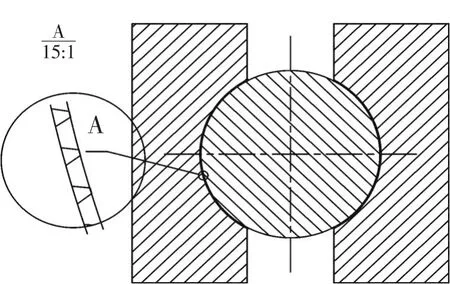

Landmark 370.25疲劳试验机配备的夹头楔块为平板式和V型槽式,平板式适于板状试样,V型槽式适于圆棒式样。为了增加接触面,可将V型槽改为与抽油杆表面相适应的圆弧面[4],圆弧表面加工成顶端为平齐凸起结构,或者是在内表面喷涂金刚砂以增加摩擦力,同时减少对式样表面的损伤,如图8所示。

图8 夹块夹持部位结构图

3.3 定期检查夹头同轴度,减少弯曲应力

同轴度超标导致抽油杆夹持部位产生较严重的应力集中。根据JJG 556—2011《轴向加荷疲劳试验机检定规程》规定同轴度为1%,因此定期检测试验机夹头的同轴度是否在标准范围之内。

3.4 合理选择楔块材质,匹配表面硬度值

根据不同抽油杆硬度值,选择相应材质设计加工楔块。通过不同热处理工艺,定制不同表面硬度的楔块来匹配相应的抽油杆,确保楔块的表面硬度比抽油杆表面硬度高10~20 HRC的经验值。

3.5 认真检查试样表面,减少表面缺陷影响

在对抽油杆试样进行疲劳试验之前,应认真进行外观检验,特别是夹持部位不得有凹痕、刻痕、结疤、轧制飞边、轧制折叠及机械损伤等超标不连续以及弯曲变形等缺陷,以提高抽油杆疲劳试验的成功率[5]。

3.6 根据试验载荷,正确选择夹持力

夹持力的确定原则是试样与楔块的摩擦力应大于加载力,一般应根据楔块与抽油杆表面状况计算摩擦力或根据试验机厂家推荐采用的试验力-夹持力曲线确定。

3.7 增加夹持长度,减小夹持压强

抽油杆夹持部位长度最好与楔块高度一致,最小也应大于楔块高度的3/4,尽可能增加夹持端的接触面积,降低加持压强,减少加持力造成外表面机械损伤。

3.8 加工特殊工装,增加夹持面积

在对Ⅰ型试样进行试验时,可加工与抽油杆杆头螺纹相适应的内螺纹工装,工装夹持部位可加工成板状,增加与板状楔块的夹持面积,材质预热处理与接箍相同,螺纹端与杆头按标准要求拧紧,大大增加了抽油杆试验的成功率。

4 结论

1)按SY/T 5029—2013《抽油杆》要求采用Ⅰ型试样时,两端采用接箍与试验机卡头连接,接箍承受的夹持力直接影响连接螺纹的疲劳性能,通过加工工装可消除对螺纹疲劳性能指标的影响。

2)按SY/T 5029—2013《抽油杆》要求采用Ⅱ型试样时,两端杆体与试验机卡头连接,由于抽油杆夹持部位的几何尺寸和强度与其他测试部位基本一致,但夹持部位受到夹持力影响易产生表面缺陷,因此该型试样夹持部位断裂增加了必然性。

3)采用Ⅱ型试样,可以很好地对连接螺纹、凸台等易产生应力集中的部位的疲劳性能进行检验。

[1]李大建,陆梅,郭靖,等.H级抽油杆疲劳性能试验分析[J].石油矿场机械,2015,44(12):42-44.

[2]全国石油钻采设备和工具标准化技术委员会.抽油杆:SY/T 5029—2013[S].北京:石油工业出版社,2014.

[3]中国航空工业第一集团公司.金属材料轴向等幅低循环疲劳试验方法:GB/T 15248—2008[S].北京:中国标准出版社, 2008.

[4]蒋川.抽油杆疲劳断裂原因分析及治理措施探讨[J].中国石油和化工标准与质量,2016,36(17):56-57.

[5]凌明,魏亚功.疲劳试验机同轴度产生的原因及调整方法[J].上海计量测试,2012(4):38-40.

The fatigue performance of sucker rod is an important index to evaluate the comprehensive performance of sucker rod.The causes why theⅡtype specimen of sucker rod fractures firstly at the clamping position in fatigue tests and their influence factors were analyzed,and some corresponding countermeasures were put forward to reduce the probability of sucker rod fracturing at the clamped part to minimum and greatly increase the success rate of the fatigue tests of sucker rod.

sucker rod;clamping part;fracture;cause analysis;countermeasure

2017-05-11

王春彦(1970-),女,工程师,现主要从事特种设备检验工作。