数字化检验技术在支撑剂检验中的应用

2017-09-16嵇文涛姚亮胡科先董小丽

嵇文涛,姚亮,胡科先,董小丽

1.中国石油长庆油田分公司技术监测中心(陕西西安710018) 2.中国石油长庆油田分公司第三采气厂(内蒙古鄂尔多斯017300)

数字化检验技术在支撑剂检验中的应用

嵇文涛1,姚亮2,胡科先1,董小丽1

1.中国石油长庆油田分公司技术监测中心(陕西西安710018) 2.中国石油长庆油田分公司第三采气厂(内蒙古鄂尔多斯017300)

针对支撑剂检验过程中的取样、8项性能指标分析、结果判定等过程,提出物联网取样监控技术、数字化检验、自动结果判定的系统方法。将样品采集、粒径符合率、球度、圆度、破碎率、体积密度、浊度、视密度、酸溶解度、检验时间、检验人员等信息数据输入到计算机,形成数据库,做进一步地整理、汇总、判断并形成检验报告存储于局域网或打印输出。整个系统大大降低劳动强度以及人为因素对检验结果的影响,减少了诸多中间环节,提高了效率,产生差错的可能性大大降低。

支撑剂;数字化检验技术;性能指标

压裂支撑剂广泛用于油气田深井开采、高压油气层的压裂改造。支撑剂由压裂液带入并支撑在压裂地层的裂隙中,从而有效地将油气导入油气井,大幅度提高油气产量和延长油井寿命[1]。随着油田5 000万t稳产,支撑剂用量日益加大,保证合格支撑剂应用于油气田生产现场,是支撑剂检验部门的重要职责。

在支撑剂性能指标测试方法中,大多采用人工手动检验方法,在检验中发现,对相同的样品按照同一标准进行测试,由于检验条件、检验仪器、人员素质等不同,都会影响检测结果,造成一定的误差。由人为因素造成的误差,给实际应用带来诸多不利,削弱了支撑剂质量的检测结果的可靠性、准确性。因此,有必要对影响支撑剂性能测试结果的因素进行系统考察,分析测试过程中误差原因,引入数字化检验技术,提高检验的自动化程度,降低人为误差,提高测试结果准确性和可靠性。

1 传统支撑剂测试方法

1.1 传统检验流程

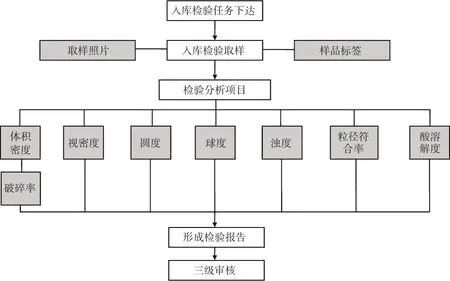

传统检验流程:管理部门通知检验机构现场取样,取样人员根据现场到货量确定取样个数,并拍摄取样照片,填写采样记录及采样标签。样品运送回实验室后人工分样,依据SY/T 5108—2014《水力压裂和砾石充填作业用支撑剂性能测试方法》手工检验、手工填写原始记录,编制Word版本检验报告,三级审核后报送检验报告。简要流程如图1所示。

1.2 传统方法缺点

1.2.1 样品采集不规范

采样信息人工填写,易造成样品取样信息不完整甚至有误。重复性工作大,导致样品信息传递过程中容易出错,进而影响检验工作效率。

1.2.2 检验效率低

压裂支撑剂性能指标测试时,测试过程、原始记录填写、测试结果的计算,检验报告编制都是人工完成,很大程度上影响了测试速度,造成检验效率低。

1.2.3 检验误差大

在进行测试操作时,部分项目如浊度、圆度、球度测定过程受人为影响因素较大。人为判定的方式速度慢且容易产生误差,如圆度、球度测试时,将20~30粒陶粒置于显微镜下人工观察,每一粒与标准图版对比,判断其圆度、球度,这种方法耗时,其判定的结果人为误差较大。

图1 支撑剂入库检验流程图

1.2.4 质量追溯性不强

原有检验方法其测试过程通过人为判断、手工记录,受主观因素影响较大,在质量追溯时,需要查验大量的纸质原始资料,存在一定的差错。传统的印刷检验标识信息量少、易仿造、易脱落破损,质量追溯性差。

2 数字化分析系统

数字化压裂支撑剂检验系统由现场物联网取样监控技术、精准智能化检测技术、数字化检验质量分析技术组成,实现样品采集信息物联网自动流转,8个性能指标依据标准数字化检验,自动统计、分析、判定监测结果。

2.1 物联网取样监控技术

现场物联网取样监控技术通过电子加密、GPS、物联网有机结合,实现样品信息、地理信息、二维码标签、影像资料、样品信息流转溯源全过程控制,如图2所示。

图2 取样信息传输示意图

通过手持物联网移动终端上的取样分析软件来实现样品信息打印,取样过程拍照,取样地点定位,样品标签打印、样品编号的自动生成及样品流转信息保存。该技术提高了样品取样过程效率,规范样品取样工作流程,实现了压裂支撑剂取样工作的标准化。

2.2 精准智能化检测技术

研发了最高精度压力试验工艺。利用精准压力检测和稳定的导流测试技术,使支撑剂破碎测量示值精度由常规1.0级提高到0.5级,并具有稳定的导流测试能力,位移测量分辨率达到0.000 02mm。并实现压力曲线和压力数据的自动传递。

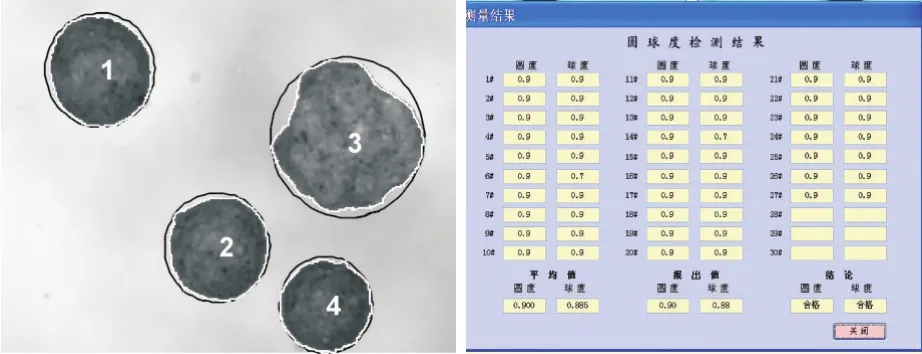

研发圆、球度智能识别技术,通过计算机图像处理技术[2],对支撑剂图像进行平滑、二值化分割、膨胀和腐蚀,降低图像噪声,自动与标准图版比对计算出每批支撑剂样品的平均圆球度[3],然后对处理后的颗粒进行边缘提取[4]作为质量评定的依据。实现测定数据自动传递和测试结果的自动判定,如图3所示。

图3 圆度、球度智能识别界面

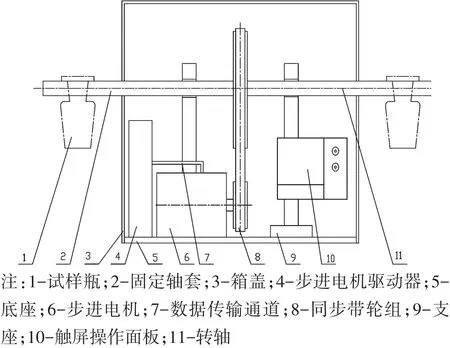

发明了浊度自动化腕式振荡仪,如图4所示。通过采用ARM处理器控制、齿形皮带传动系统,模拟手工的平动和转动的组合运动方式,提供压裂支撑剂实验中浊度检验需要的旋转速度和搅动力,实现了支撑剂浊度自动化检测。

图4 浊度自动化腕式振荡仪

开发了智能称量传递技术。将电脑与天平通过RS232接口连接,开发Balance Link软件,通过“手动传输稳定称量值(天平触发)”来实现称量数值传输到应用系统。实现称量值自动传输、计算,消除了操作过程人为记录、计算误差,提高了工作效率。

2.3 智能化检验质量分析技术

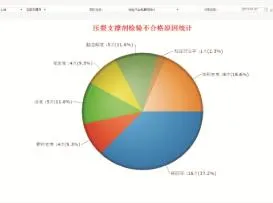

使用JAVA语言和ORACLE数据开发了支撑剂智能化检验质量分析技术,实现检测项目原始数据的录入功能。根据预设的公式自动计算检测结果,将支撑剂性能测试的指标有机结合,自动形成检测报告。同时具备了自动分析比对不合格原因和对厂商进行优劣自动排序等功能,如图5、图6所示。

图5 自动分析比对功能

图6 厂商优劣自动排序功能

3 应用效果

3.1 提高了检验质量

智能化压裂支撑剂质量检验装置主要表现为试验数据真实性高,支撑剂检测方法、测试步骤、性能指标录入到检验系统中并按照系统程式化要求,进行标准操作。数字化压裂支撑剂检测系统应用前后,平行样检测数据偏差高于10%而进行重复检验量的现象有明显减少,支撑剂一次检测准确率有显著提升。

3.2 提高了检验效率

将传统检验方式与智能化检验系统所需检验时间进行对比,见表1。从提高效率方面来说,通过表1可看出,整个试验过程时间降低、效率提高29.1%,如果包括平时需进行的检验情况统计、周报月报汇总等隐形效率,效率提高超过50%。

表1 检验时间对比

3.3 降低了劳动强度

使用数据自动采集设备可以减少人为误差,基本杜绝由于人为失误造成的检验报告错误和重复性检验。检验原始记录与检验报告自动生成,减少相应环节,实现了无纸化办公;检验情况可直接查询,减少了统计汇总方面的工作,大大降低了劳动强度,见表2。

3.4 实现了全程质量溯源

利用数字化压裂支撑剂质量检测系统,样品采集环节二维码标签将显示完整的样品信息并保证样品的唯一性;样品分析环节系统自动读取检测结果,消除了人为干扰;结果判定环节系能进行智能判定,消除人为误差。对合格支撑剂或不合格支撑剂,经授权许可,通过系统快速查询检测原始记录、检测报告,进一步溯源检验结论及不合格性能指标等信息,增强了压裂支撑剂检测的质量溯源性,提升了压裂支撑剂质量管控水平[5]。

表2 传统人工检验存在问题及智能化检验系统实现效果

4 结论

智能化压裂支撑剂质量检验装置研究成功,提高了支撑剂检验质量及效率、降低了劳动强度、实现了全程质量溯源,有效杜绝了性能指标不合格的压裂支撑剂应用于油气田压裂现场,从而对提高压裂效果和单井增产作出贡献。

传统压裂支撑剂检验普遍采用手动操作、人工采集数值、检定准确度和效率低,容易产生人为误差,检定质量统计分析工作量大,差错率高,不能及时提供准确可靠的检测数据及质量信息。数字化压裂支撑剂检验系统可以快速提供质量统计报表,使数据变成对决策有用的信息,并以最快的速度到达决策层处,为更快更好地制定决策提供依据。

[1]刘军.生产工艺对压裂支撑剂的影响[D].太原:太原理工大学,2013.

[2]田捷.实用图像分析与处理技术[M].北京:电子工业出版社,1995.

[3]郭永彩,高潮,胡学东,等.微细颗粒粒度分析方法与测试技术[J].重庆大学学报(自然科学版),2000,23(5):85-87.

[4]郁可,张永胜.基于定量体视学的颗粒群特征分析[J].中国粉体技术,1999,5(4):19-22.

[5]伦纳德·卡尔法亚.酸化增产技术[M].吴奇,邹洪岚,张汝生,等译.北京:石油工业出版社,2004:12.

In view of the sampling process,the analysis of 8 performance indexes and the judgment of the results in proppant inspection, a systematic method including sampling monitoring technology using internet of things,digital inspection and automatic result judgment is proposed.The data of sampling,particle size coincidence ratio,sphericity,roundness,crushing ratio,volume density,turbidity,density,acid solubility,inspection time and inspection personnel information input to the computer and to form a database,and the data are further collated,summarized and judged in the computer to form inspection reports,which are stored in the LAN or printed.The whole system greatly reduces labor intensity and the impact of human factors on inspection results.It reduces many intermediate links,improves efficiency,and greatly reduces the possibility of error.

proppant;digital inspection technology;performance index

2017-05-11

嵇文涛(1978-),男,工程师,现从事环境监测、油田化学剂和压裂支撑剂检验等工作。