油气田建设工程无损检测常见质量问题及其处理措施

2017-09-16裴润有刘保平

裴润有,刘保平

1.中国石油长庆油田分公司技术监测中心(陕西西安710018)2.石油天然气长庆工程质量监督站(陕西西安710018)

■质量

油气田建设工程无损检测常见质量问题及其处理措施

裴润有1,2,刘保平1,2

1.中国石油长庆油田分公司技术监测中心(陕西西安710018)2.石油天然气长庆工程质量监督站(陕西西安710018)

针对油气田建设工程无损检测,对从事无损检测工作的检测人员、监理人员在日常工作中常出现的技术、质量问题进行了分类列举。对无损检测工艺卡、原始记录和报告、监理无损检测指令、射线检测中现场透照、底片评定等诸方面常见的质量问题进行了分析,并提出了针对各类问题的处理措施。最后对如何搞好油气田建设工程无损检测工作提出了相应的建议。

油气田建设工程;无损检测;监理指令;射线透照;底片评定

焊接质量是油气田建设工程质量管理中的重要环节之一,利用无损检测的方法对焊缝质量进行检查是目前采取的主要措施。然而在实际监督检查工作中,经常会遇到各类违反标准规定或不能实施检测的情况,有些问题是由于检测单位内部质量管理体系运转不正常或管理混乱造成的,而有些问题则是无损检测监理实际工作经验缺乏或责任心不够引起的,还有射线拍片时不执行工艺卡或标准而出现的漏检以及超声波现场检测“走过场”等问题。笔者将油气田建设工程无损检测常见的问题进行了列举,对存在的问题进行了分析,并提出防治此类问题的处理措施。

1 无损检测工艺卡中常见问题

无损检测工艺卡是根据工艺规程和设计文件的要求,针对特定规格和焊接结构的形式所规定的技术文件,其参数更具体、执行性和适应性更强,实际操作过程中必须严格执行。工艺卡由在本单位执业注册的Ⅱ级人员编制,无损检测责任工程师审核。

无损检测工艺卡常见问题主要有以下几类。

1.1 射线检测工艺卡中不同规格混合问题

在2015年9月检查某成品油管道工程无损检测单位的射线检测工艺卡时,发现对于Φ406.4 mm× 7.1 mm、Φ406.4 mm×7.9 mm、Φ406.4 mm×8.7 mm三种不同壁厚的射线检测工艺卡,宜采用管道爬行器中心内透法,透照条件均为140 kV、0.6 min。工艺卡中的具体参数参见图1。

图1 某成品油管道射线检测工艺卡

1.1.1 工艺卡中存在的主要问题

对于相同外径Φ406.4 mm的管道,其壁厚分别为7.1 mm、7.9 mm和8.7 mm三种规格。射线透照条件,尤其是管电压的大小应根据射线机的曝光曲线来确定。壁厚较薄者相应的管电压小一些;壁厚较厚的应选择较大的管电压。在本工艺卡中管电压统一选择140 kV,未按射线机的曝光曲线调整管电压的大小,会造成底片黑度值差别过大。本工艺卡中曝光时间值0.6 min时间太短,对射线底片的清晰度和对比度不利,应适当增大,可延长至1.5 min左右为宜。

1.1.2 处理措施

针对所使用的射线机,根据其曝光曲线来确定管电压的大小,对三种规格的管道应分别进行工艺卡编制。因为管道爬行器中心透照法,焦距值在底片各点是相同的,透照出的底片黑度值应该是均匀一致的。

1.2 双壁单影透照工艺卡中的参数数据问题

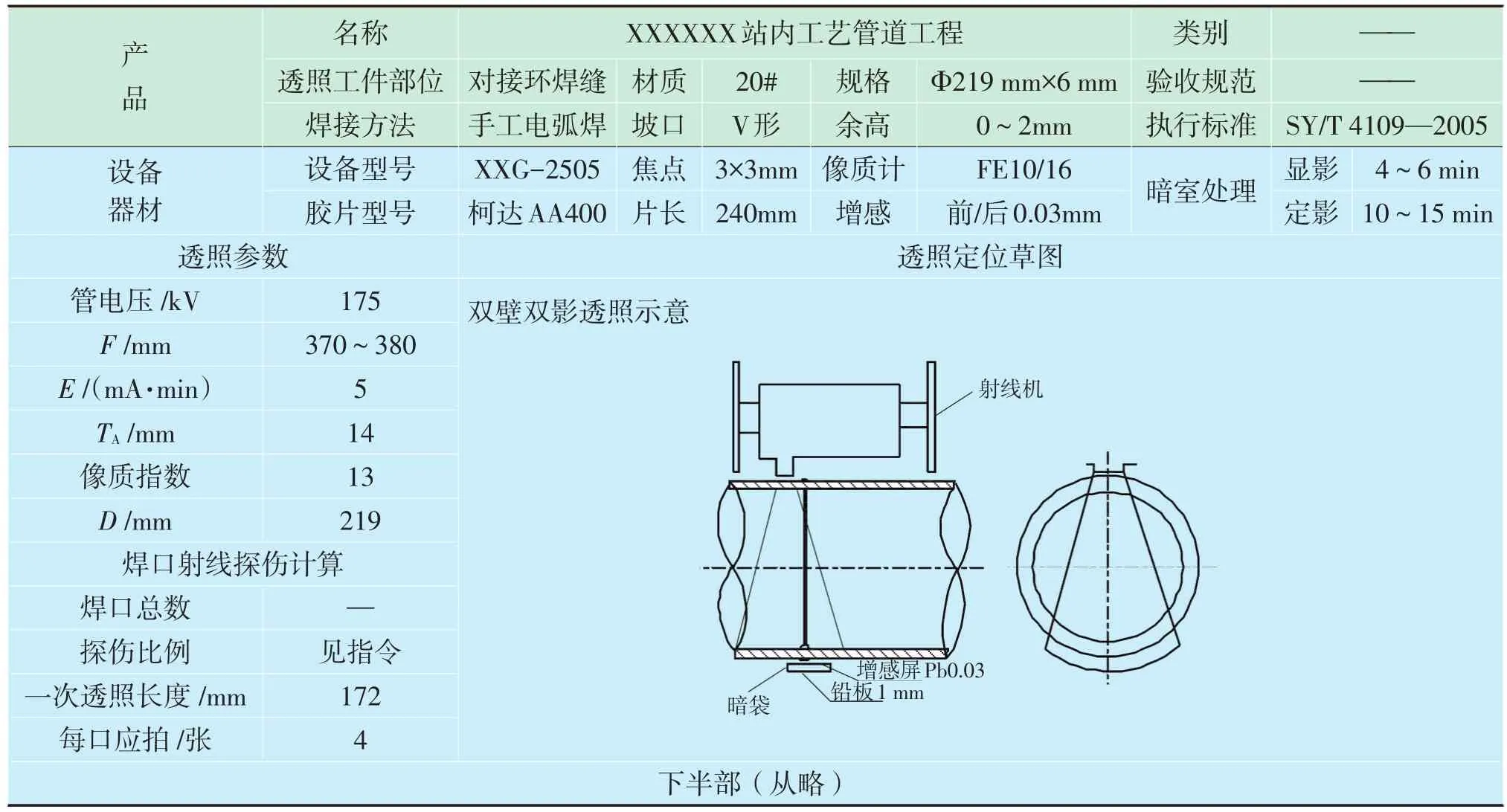

2011年9月在检查某油田站内工艺管道射线检测工艺时,针对Φ219 mm×6 mm的工艺管道所编制的双壁单影法工艺卡,如图2所示。

图2 某油田站内工艺管道射线检测工艺卡

1.2.1 该工艺卡中存在的主要问题

1)焦距F设定为700 mm不妥,因为是双壁单影法透照,而且焦距变大以后更需要较大的射线能量,加之XXG-2505射线机在管道焊口照相时难以固定,该种射线机焦点至窗口距离150~160 mm,完全可以将射线机窗口紧贴管壁进行透照,而双壁单影透照焊缝时的几何清晰度总是满足标准要求[1]。

2)曝光量E=20 mA·min,对于XXG-2505射线机,其电流值为5 mA,那么曝光时间就要4 min,效率太低,对于双壁单影射线照相拍片,曝光时间1 min已经足够。

3)对于双壁单影透照厚度,TA=T×2+2[2],本例中透照厚度TA=6×2+2=14 mm。

4)每道焊口拍片选择5张大可不必,射线机紧贴管壁透照,4张底片完全能满足标准要求,可以提高检测速度,每道焊口拍片张数决定了一次透照长度。

5)暗室处理中显定影时间90 s显然不够,底片未完全显影出来会造成影像不均,定影时间不够,底片上未曝光的AgBr离子未完全溶解掉,时间一长就会使底片发黄[3]。

1.2.2 处理措施

重新编制工艺卡,修改后的工艺卡见表1,根据该工艺卡现场拍片会取得满意的透照效果。

1.3 超声波检测工艺卡中常见错误问题

超声波检测工艺卡中常见的错误有以下几种类型:外径相同的管道,不管壁厚多少编制在一张工艺卡中;探头选择不当;扫描比例描述错误等。

表1 修改后的图2所示的工艺卡

如2016年7月在检查某油田采气管道超声波检测工艺卡时,遇到几种规格管道混合编制一张工艺卡的情况,如图3所示。

1.3.1 工艺卡中的不妥之处

从图3中可看出,将Φ168 mm×5 mm、Φ168 mm× 6 mm、Φ168 mm×7 mm三种规格的管道编制在一张工艺卡中,而采取同一种探头5P6×6K3。根据标准规定,对于薄壁管,宜选择大K值的探头,而对于厚壁管,应选择小K值的探头[2]。对于Φ168 mm×5 mm的管道,应选择5P8×8K3或5P9×9K3的探头,但对于Φ168 mm×7 mm的管道,则选择5P8×8K2.5或9× 9K2.5的探头较为适宜,因为5P6×6K3或5P6×6K 2.5属小径管探头,适宜Φ114 mm以下的管道,对于Φ168 mm或以上的管道,采用小径管探头会使探伤效率大大降低,不适用。

1.3.2 处理措施

对于Φ168 mm×5 mm、Φ168 mm×6 mm、Φ168 mm×7 mm三种规格的超声波检测工艺卡应分别进行编制,并且对于Φ168 mm×5 mm的管道,可选择探头参数5P8×8K3或5P9×9K3;对于Φ168 mm×7 mm的管道,宜选择5P8×8K2.5或5P9×9K2.5的探头;而对于Φ168 mm×6 mm的管道,K值选择3或2.5均可。

1.4 超声波检测工艺卡中的其他问题

2015年9月检查某成品油管道超声波检测工艺卡时,曾出现不同壁厚的管道共用同一张工艺卡、试块选择错误等问题,如图4所示。

1.4.1 工艺卡中的错误之处

1)不同壁厚的几种管道混同编制一张工艺卡,从而导致探头无法满足不同规格的管道探伤,原因如1.3.1所述。

2)试块选择错误,根据SY/T 4109—2013《石油天然气钢质管道无损检测》,应选择SGB-4试块,另外缺少标准规定的SRB试块。

3)前沿距离≤10 mm不符合标准规定[2]。

图4 某成品油管道超声波检测工艺卡

1.4.2 处理办法

1)对于Φ323.9 mm×6.4 mm、Φ323.9 mm×6.7mm、Φ323.9mm×6.9mm、Φ323.9mm×7.1mm、Φ323.9mm× 7.9 mm应分别编制工艺卡。

2)试块应选择SY/T 4109—2013《石油天然气钢质管道无损检测》中SGB-4试块,并加进SRB试块,SRB试块可自行加工制造或定做。

3)探头前沿距离应根据管径大小和壁厚值,可根据标准的规定来选取。应选择探头前沿≤6 mm的短前沿探头[2]。

2 原始记录报告中的常见问题

根据多年来监督检查工作经验,射线检测记录报告中的错误比较鲜见,而对于超声波检测中原始记录和报告中的问题较多。主要表现为探头、试块选择不当,检测比例和扫描比例的概念及检测评定中的各类问题,现列举以下事例来加以说明。

2.1 超声波检测仪器调试中的问题

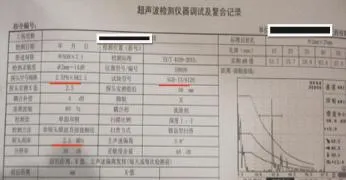

2015年4月在检查某工程的超声波检测工作质量时,见到一份超声波检测仪器调试及复核记录,如图5所示。

图5 某输油管线的超声波检测原始记录

2.1.1 超声波检测仪器调试及复核记录中错误之处

1)探头频率选择错误,Φ508 mm×7.1 mm的管道,探头采用2.5P8×8K2.5,频率选择错误。探头频率应选择5MHz,对于探头频率2.5MHz只适用壁厚>14 mm的管道[2]。

2)试块型号选择错误,标准中没有图5所示的SGB-13/6120试块,应选择SGB-5和SRB试块。

2.1.2 处理措施

应根据探头5P8×8K2.5和SGB-5试块重新调试。

2.2 超声波检测报告中的错误问题

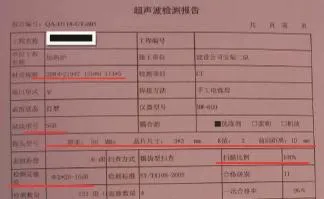

2011年9月在抽查某油田计量接转站内加热炉管道超声波检测资料时,发现不同规格的管道混合出具检测报告、探头选择参数错误、检测比例与扫描比例含糊不清等问题,如图6所示。

图6 某油田接转站超声波检测报告

2.2.1 报告中的错误之处

1)不同规格的加热炉管道混合出具检测报告,因管道规格不同,所使用的探头、试块则不一致,从而无法在一张检测报告中出具。

2)试块型号中只填写SGB不符合要求,因为SGB-1~6共6块,根据不同管外径来选取,如Φ219 mm×7 mm选择SGB-4、Φ159 mm×6 mm选择SGB-3、Φ114 mm×5 mm选择SGB-2。

3)探头基本参数错误:如频率50 MHz,在超声波检测中只有2.5 MHz和5 MHz两种频率的探头;报告中的晶片尺寸3×3 mm,没有如此小的晶片尺寸;探头K=2选择不当,应选择K=2.5~3的探头;前沿距离10 mm太大,应选择≤6 mm的短前沿探头[2]。

4)扫描比例100%这种描述是错误的,扫描比例是指按超声波仪器中水平、深度或声程与实际尺寸表示的比例大小[4]。如深度1:1表示仪器上显示10 mm,即人工缺陷实际深度也就是10 mm;而报告中的100%指检测比例,二者概念在本质上是不同的。

5)检测灵敏度:不低于评定线,应按评定线灵敏度再加上表面补偿量来填写。此处可填写Φ2-14dB-4dB。

2.2.2 处理措施

重新编制检测报告,修改后的报告见表2,表2按Φ219 mm×7 mm管道超声波检测报告编制,其他两种规格的管道Φ159 mm×6 mm和Φ114 mm×5 mm只按标准要求,将探头规格和相应的试块进行调整即可。

表2 超声波检测报告

3 监理指令中的常见问题

3.1 常见问题分类

3.1.1 直管与弯头对接环焊缝进行超声波检测

石油天然气钢质管道超声波检测指令中,对于直管与弯头连接的环焊缝,是不能进行超声波检测的[2],但对于此类焊缝进行超声波检测的情况时有发生。

3.1.2 插入式小直径接管角焊缝进行磁粉检测

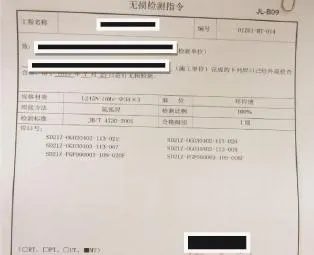

天然气集气站站内工艺管道安装中,常会碰到主管道上连接计量仪表类的小直径管,一般采用插入式焊接连接,此类角焊缝既不能进行射线检测,也无法实施超声波检测,因而标准规定采用表面无损检测,但比较可靠的办法是采用液体渗透检测,但有些监理指令采用磁粉检测,如图7所示。

对于单磁轭的磁极间距应控制在75~200 mm[2],本指令中Φ34 mm×3 mm的管道,不管是接管角焊缝还是对接焊缝,在一个方向无法放置磁轭,即不能检测垂直于焊缝的横向缺陷。

3.1.3 壁厚小于5 mm进行超声波检测的问题

2015年10月在检查某监理单位所下发的无损检测监理指令时,发现对于规格为Φ89 mm×4 mm、设计压力为6.3 MPa的站外采气管线,由监理下达的无损检测指令,其超声波检测100%、射线检测比例为20%,不符合标准要求[5]。

图7 某气田集气站内工艺管道磁粉检测监理指令

3.2 处理措施

1)直管与弯头检测应进行射线检测。

2)插入式小直径接管角焊缝的检测进行渗透检测是最理想的。

3)壁厚小于5 mm的管道环焊缝,此处应进行双倍比例的射线检测[5]。

4 射线底片中常见的质量问题

4.1 底片本身质量不合格

4.1.1 不合格分类

1)底片黑度不足或过大。不同的检测标准对底片评定区的黑度值是有要求的,所以应根据不同的检测标准检查底片黑度。最大黑度值的测量应位于底片中心部位的母材上;最小黑度值应位于有效评定区边缘的焊缝中心处。若这两个部位的黑度符合规定,则整张底片的黑度值满足标准要求[6]。

2)灵敏度不足或无法识别。射线底片的灵敏度由线型像质计的指数来表示的。对于各类透照方法标准规定了应看到不少于10 mm的金属丝,评价底片灵敏度的指标是底片上能识别出的最细金属丝的编号[6]。实际检查工作中常会碰到像质计位置放置错误、型号选择不当等。

3)影响评定的伪缺陷。主要是由于透照操作或暗室处理不当,或由于胶片、增感屏质量不好,在底片上留下非缺陷影像。常见的伪缺陷影像包括:划痕、折痕、水迹、静电感光、指纹、霉点、药膜脱落、污染等[6]。

4.1.2 处理措施

除暗室处理时间,主要是定影时间过短,造成底

片灰雾可以重新再次定影以外,绝大部分底片质量不合格的处理办法就是重新拍片。

4.2 射线透照中的常见问题

4.2.1 射线透照中常见问题分类

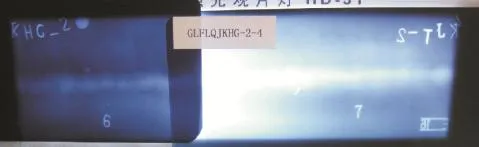

1)底片中有漏检区存在。如2011年在检查某Φ 273 mm×7.1 mm输油管道焊缝射线检测底片时,每道焊口拍片4张,而且由于透照时地形所限,造成了明显的漏检区,如图8所示。

图8 某Φ273 mm×7.1 mm的输油管道焊缝射线检测底片

由于采用双壁单影透照,每道焊口拍片4张,底片有效评定区长度200 mm,而Φ273 mm的管道周长=273×3.14=857 mm,每张片检测区域长度=857÷4=214.3 mm,理想状态下拍片时每张底片有效评定区以外只差214.3-200=14.3 mm,实际透照时并非圆周4等分布片,从而造成漏检。图8所示按实际尺寸对接后,很明显标记带6~7空缺了一段焊缝影像。

2)双壁双影椭圆透照时焦距不足。2012年12月在抽查某站内工艺管道Φ89 mm×6 mm双壁双影2张底片时,其中1张底片透照焦距符合标准规定,而另1张由于地形所限射线机无法放置,焦距过小导致放大畸变,如图9所示为两张底片对接在一起的照片。焦距不足会使双壁双影靠近射源侧的焊缝几何不清晰度增大,致使细微缺陷漏检,所以标准规定双壁双影透照时焦距不应小于600 mm[2]。

图9 两张底片对接在一起的影像

4.2.2 处理措施

1)据有关文献计算分析[1],对于常见的Φ273~1 016 mm的管道环焊缝,分5次透照即可完成整圈焊缝的拍片探伤,射线探伤中的几何不清晰度和一次透照长度是满足标准要求的。所以Φ273 mm以上的石油天然气管道,拍片5张即可满足标准要求。

2)由于地形所限无法完成双壁双影椭圆透照的小径管,可做垂直透照,每道焊口拍片3张,互成120°或60°。

5 结束语

油气田建设工程无损检测对于焊缝质量的检验具有无法替代的重要作用,要做好此项工作,必须从以下几方面着手进行。

1)对于检测工艺,作为检测单位的技术负责人、检测责任师等技术管理人员,必须从思想上重视起来,在工艺规程、工艺卡的编制审核中认真把关,绝不能只签字不检查,甚至出现低级错误。

2)无损检测监理人员应认真学习掌握检测标准,最好能有2年以上的无损检测工作经验,做到理论与实践相结合,才能充分发挥监理的把关作用。

3)作为无损检测从业人员应有不怕吃苦,精益求精的工作态度与责任心,并不断总结经验,对检测原始记录、报告要严加审核,避免同一错误重复出现。

[1]刘保平.管道环焊缝双壁单影法X射线透照次数的确定[J].无损探伤,2014,38(1):19-21.

[2]石油工程建设专业标准化委员会.石油天然气钢质管道无损检测:SY/T 4109—2013[S].北京:石油工业出版社,

2013.

[3]强天鹏.射线检测[M].北京:中国劳动社会保障出版社, 2007.

[4]郑晖,林树青.超声检测[M].2版.北京:中国劳动社会保障出版社,2008.

[5]中国石油天然气集团公司.油气田集输管道施工规范:GB 50819—2013[S].北京:中国计划出版社,2013.

[6]裴润有,刘保平.魏增安.油气田建设工程焊接质量无损检测技术[M].北京:石油工业出版社,2014.

The common technical and quality problems in nondestructive testing of oil and gas field construction projects are be classified and listed.The common quality problems found in nondestructive testing process cards,original records and reports,supervision orders,field ray transillumination and film evaluation were analyzed,and corresponding treatment measures for every type of problems were proposed.Finally,some suggestions on how to do well in nondestructive testing of oil and gas field construction projects are put forward.

oil and gas field construction project;nondestructive testing;supervision order;ray transillumination;evaluation of film

2017-05-11

裴润有(1962-),男,高级工程师,主要从事油气田地面建设工程管理和工程质量监督管理工作。