丙胺溶液水热液化海藻残渣及产物生物油分析

2017-09-16陈泳兴魏琦峰任秀莲

陈泳兴,魏琦峰,任秀莲

丙胺溶液水热液化海藻残渣及产物生物油分析

陈泳兴,魏琦峰,任秀莲

(哈尔滨工业大学(威海)海洋科学与技术学院,山东威海 264209)

使用丙胺溶液对裙带菜孢子叶残渣进行水热液化,分析了水热液化后生物油、水溶性物质和固体残渣的成分。在丙胺浓度1.5 mol·L-1、反应温度240℃、料液比1:10的条件下得到生物油的最大产率为39.81%(质量)。生物油通过GC-MS和FT-IR进行分析,结果表明成分包含醇类、烷类、酯类、酸类、酚类和酰胺类等,并存在CC、CO、OH等化合键。水溶性物质通过HPLC和GC-MS进行分析,结果表明主要产物为酸类物质。固体残渣通过XRD进行分析,结果表明水热液化后纤维素的结晶度降低。最后对丙胺进行回收,在温度100℃条件下回收率达到92.56%。

生物质;生物油;化学品;水热;液化;丙胺

引 言

海洋生物质中藻类资源非常丰富,藻类不仅可以食用而且可以作为化工产品的原料[1],然而在藻类资源的开发和利用过程中会不可避免地产生大量的藻类残渣,因此,如何利用这些残渣资源成为了近些年的研究热点。藻类残渣的主要处理方式有肥料化处理、饲料化处理和能源化处理等[2-3]。肥料化和饲料化处理成本较高、占用空间较多。能源化处理是通过水热液化、气化、热解等把生物质转化为能源的方法。

水热液化是目前最具有前景的生物质能源化处理方法,将原料与水在一定温度条件下进行反应,生产特定的化工和能源产品[4-6]。水热液化与气化和热解相比对于原料的干燥程度并没有要求,能够降低过程中的能量消耗,特别适合处理水生生物。除了原料和水以外,水热液化过程中使用的水热剂(催化剂)也是国内外研究的热点。目前,大多数研究采用无机酸、无机碱和贵金属作为水热剂[7-10],无机酸和无机碱存在着回收困难、二次污染等问题,采用贵金属则成本较高、难以大规模生产。而胺类物质具有稳定性高、可回收、成本低等特点,被广泛应用于化工领域,因此胺类是一种极具潜力的水热剂。目前,在生物质资源利用方面丙胺仅作为预处理溶剂,且处理后得到的产品多为用于发酵的糖类[11],经过预处理后纤维素中氢键网状结构被破坏,有利于后续提高酶解效率。然而目前直接使用胺类作为水热剂进行水热液化的研究少有报道。

本文采用丙胺作为水热剂,对海藻残渣进行水热液化,对制备的生物油、水溶性物质和剩余残渣进行研究,并且考察了实验条件对产物分布和成分的影响。采用气质联用(GC-MS)、红外吸收光谱(FT-IR)、高效液相色谱(HPLC)和X射线衍射(XRD)对制备的产物进行分析;最后研究了水热剂丙胺的回收。

1 实验部分

1.1 材料与仪器

裙带菜孢子叶,市售,通过浸出法提取褐藻多糖后用于水热液化。将提取褐藻多糖后的裙带菜孢子叶残渣装入粉碎机粉碎;将残渣置于干燥箱中,50℃烘干至恒重,得到干燥结块;再将结块装入粉碎机粉碎,通过筛孔为0.18 mm(80目)的筛网进行筛选,将筛出的干燥细粉作为实验原料。生物质原料的成分分析如表 1 所示。生物质原料及生物油的元素分析使用德国Vario EL Ⅲ元素分析仪测定,热值根据Channiwala and Parikh公式计算:HHV(MJ·kg-1)=0.3491C1.1783H0.1005S0.1034O0.0151N0.0211Ash。原料的元素组成为:C 39.08%、H 5.47%、O 38.73%、N 7.16%、S 0.74%,计算得到其热值为15.86 MJ·kg-1。

表1 生物质原料的物质分析

丙胺、乙醇、二氯甲烷购于国药集团化学试剂有限公司,均为分析纯试剂。AL104型电子天平,购于瑞士梅特勒-托利多公司;CJ(K)型反应釜,购于威海新元化工机械有限公司;FE20型pH计,购于瑞士梅特勒-托利多公司;Agilent 1200型高效液相色谱,色谱柱为Agilent SB-aq柱,柱温箱温度为30℃,流动相是体积分数为10%的甲醇溶液,流速为6 ml·min-1;Agilent 5975C-7890A(GC-MS)型气质联用购于美国安捷伦公司,色谱柱为DB-FFAP柱(30 m×0.32 mm×0.5 μm),升温程序为:初始温度50℃,保持10 min,以5℃·min-1的升温速率上升至200℃,然后保持10 min,接着以5℃·min-1的升温速率上升至240℃,最后保持15 min;Nicolet 380型傅里叶红外光谱仪(FT-IR)购于美国Thermo公司;DX-2700型X射线衍射仪(XRD)购于丹东浩元仪器有限公司。

1.2 实验方法

水热液化实验步骤如下:将称重后的生物质原料与50 ml不同浓度的丙胺溶液充分混合后放入反应釜中;密闭反应釜,用氮气置换釜内空气 3~5 次;进一步在搅拌的条件下以5℃·min-1的速度加热到指定温度,停留1 h。待反应结束,关闭电加热,利用冷却水将反应釜冷却至室温,排出气体产物。

水热液化产物分离步骤如图 1 所示:用250 ml双蒸水将水热液化产物从反应釜中洗出;对得到的固液混合物进行加热蒸馏,回收丙胺,然后使用硫酸调节溶液的pH至2,调节酸性的目的是为后期有机酸萃取做准备。对酸性溶液进行过滤后,对得到的固体产物使用乙醇进行清洗,将收集的清洗液置于干燥箱中80℃烘干至恒重,得到固体生物油1;将酸性滤液转入分液漏斗中并加入50 ml二氯甲烷充分振荡,静置后分别得到上层的水相产物和下层的油相产物;将油相产物置于干燥箱中 60℃烘干至恒重,得到生物油2[12-14]。

1.3 产率计算

生物油、固体残渣和水溶性物质产率b、s和l根据生物质原料质量(g)由式(1)~式(3)计算。生物油和固体残渣质量b(g)和s(g)由称重得到,水溶性物质质量l根据差减法计算得到,由于整个水热过程中气体产率低于1%[5],因此不再讨论气体。水热液化中丙胺浓度分别取0.5、1.5、2.7、3.8、4.9 mol·L-1;反应温度分别取 160、180、200、220、240℃;料液比分别取1:5、1:10、1:15、1:20、1:25,即生物质原料质量分别取 10.0、5.0、3.3、2.5、2.0 g,每个反应条件重复3 次实验,产率取其平均值和标准偏差。

(2)

(3)

2 结果与讨论

2.1 反应条件对产物分布的影响

2.1.1 丙胺浓度的影响 固定温度180℃、料液比1:10进行水热液化,考察不同丙胺浓度 (0.5、1.5、2.7、3.9、4.9 mol·L-1) 对产物分布的影响,结果如图2所示。从图2中可以看出生物油的产率随丙胺浓度的升高而上升,当丙胺浓度为4.9 mol·L-1时,生物油的产率达到最大值39.81%(质量);水溶性物质和固体残渣的产率随着丙胺浓度的升高而下降,这说明随着丙胺浓度的增加,更多的水溶性物质和固体残渣转化为生物油。这一趋势与无机碱催化剂结果一致[15-17],随着丙胺或无机碱催化剂浓度增加,溶液中的亲核试剂增多,亲核进攻使生物质中纤维素的糖苷键或蛋白质的肽键发生断裂[16],促进了生物质解聚反应的发生,形成水溶性的小分子化合物。进一步,浓度继续增加会促使水溶性小分子化合物发生再聚合反应[12,18]形成疏水大分子聚合物,导致生物油产率的上升。水热液化过程中无机碱的亲核试剂只有OH-,而丙胺溶液中除OH-外还有丙胺,不同亲核试剂在水热液化过程中进攻位置不同,导致生物油和水溶性物质的组成与无机碱有差异。

2.1.2 温度的影响 固定丙胺浓度1.5 mol·L-1、料液比1:10进行水热液化,考察不同温度(160、180、200、220、240℃)对产物分布的影响,结果如图3所示。从图3中可以看出,随着温度的上升,生物油和水溶性物质的产率逐渐增加,而固体残渣的产率不断下降。在水热液化过程中温度是最重要的影响因素[19]。随着温度的增加,溶液中亲核试剂的进攻变得活跃,促使海藻残渣转化为小分子水溶性物质,当溶液中自由基浓度增加时,会促进小分子物质的重聚,导致生物油产率增加[20-21]。与其他研究[19,22]不同的是本文的生物油产率并没有随着温度的上升先增加后下降,其主要原因是所研究的温度范围不同:本文的温度范围是160~240℃,而文献中的温度多为300℃以上。

2.1.3 料液比的影响 固定丙胺浓度1.5 mol·L-1、温度180℃进行水热液化,考察不同料液比(1:5、1:10、1:15、1:20、1:25)对产物分布的影响,结果如图4所示。从图4可以看出生物油的产率随着料液比的减小而降低,在1:5时取得最大值19.65%(质量);水溶性物质的产率随着料液比的减小而增加,在1:25时取得最大值67.84%(质量);固体残渣的产率随着料液比的下降没有明显的变化。当料液比降低时,生物质与水充分接触,促进了解离反应的发生,但较低的料液比不利于水溶性小分子化合物聚合反应的发生,导致生物油的产率下降,这与文献[12,19]的研究结果一致。

2.2 生物油的成分分析

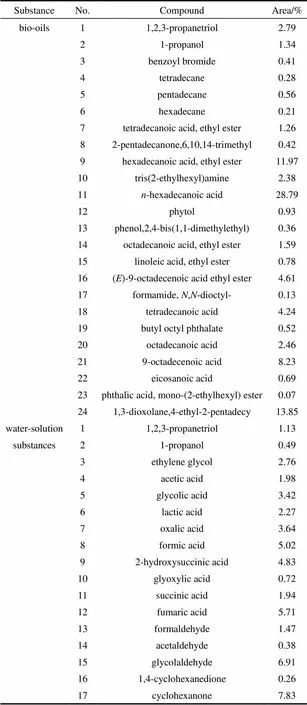

2.2.1 GC-MS分析 表2列出了在丙胺浓度4.9 mol·L-1、温度180℃、料液比1:10条件下制备生物油的主要化学成分。从表2中可以看出生物油是一种较复杂的混合物体系,包含醇类、烷类、酯类、酸类、酚类和酰胺类物质。酸类物质的含量较高,十六酸的含量最高为28.35%;醇类物质主要是丙三醇,它是藻类中脂质水解的主要产物;酯类物质中十六酸乙酯的含量最高达到11.72%,主要是生物油中十六酸与乙醇在烘干过程中发生酯化反应形成的;酚类和酰胺类物质的含量较低,主要是藻类中蛋白质的分解产物[23]。与无机碱制备的生物油[8,24]相比,在相同条件下丙胺的产油率较高。进一步对生物油组分进行对比分析,结果表明丙胺制备的生物油中脂肪酸含量较高,无机碱制备的生物油中烷烃类物质较多。分析丙胺制备生物油具体成分的结构,发现支链脂肪酸的结构与叶绿素支链结构相似,因此推断出支链脂肪酸由叶绿素裂解形成,这与Changi等[25]的报道一致;同时通过索氏提取法证实直链脂肪酸C14、C16则是海藻残渣中脂质分解的产物。对于无机碱制备的生物油,在强碱高温高压条件下会促使脱羧、脱羟等脱氧反应的发生[4,26-27],导致烷烃类物质的含量较高。生物油的元素组成为:C 61.57%、H 7.72%、O 12.09%、N 8.96%、S 0.91%,计算得到其热值为29.11MJ·kg-1。结果表明丙胺作为水热剂可以富集含碳化合物到生物油中,制备生物油的热值几乎为原料的两倍,但该生物油的含氮量和含氧量较高,需进一步处理后使用。

表2 生物油的主要化学成分

2.2.2 FT-IR分析 图5为丙胺浓度4.9 mol·L-1、温度180℃、料液比1:10条件下制备生物油的FT-IR 谱图。从图5中可以看出:2930 cm-1是CH3的伸缩振动峰,2850 cm-1是CH2的伸缩振动峰,1350 cm-1是CH2的弯曲振动峰,1480 cm-1是CH3的弯曲振动峰,说明存在饱和的CH。1710 cm-1附近的CO伸缩振动峰说明生物油中含有酮、醛、酸、酯等物质;3300 cm-1附近有不明显的峰出现,说明生物油中含有少量的OH化合物,如醇类、酚类等;1500 cm-1附近的CC伸缩振动峰表明生物油中存在苯环类物质。由于生物油中各组分的官能团发生重叠,因此只能进行定性分析。

2.3 水溶性物质的成分分析

采用HPLC并结合GC-MS对水热液化的水溶性物质进行分析,结果如表3所示。从表3中可以看出水溶性物质也是一种复杂的混合物体系,包含醇类、酸类、醛类、酮类等物质。醇类物质主要包含丙三醇和乙二醇;酸类物质主要包含乙醇酸、草酸、甲酸、二羟基异丁酸和富马酸;醛类物质主要是乙醇醛;酮类物质主要是环己酮。在水热液化中纤维素通过裂解形成醇类和醛类物质,醛类物质进而通过坎尼扎罗和氧化反应形成酸类物质[28-29]。环己酮可能是水热液化过程中纤维素的单体发生消去和重排反应形成的。对比丙胺和无机碱水溶性物质转化率,发现在相同条件下两者的水溶性物质转化率均为65%左右[8,17,24]。根据水溶性物质的组成,图6列出了水热液化过程中水溶性物质的可能反应路线。

表3 水溶性物质的主要化学成分

2.4 固体残渣分析

采用XRD对水热液化前裙带菜孢子叶残渣和水热液化后固体残渣进行对比分析。图7为水热液化前后残渣的XRD谱图。由图7可知,在水热液化前可以看出222°处纤维素的峰较明显,此峰对应纤维素的平面(002)。使用丙胺进行水热液化后,222°处的纤维素的峰明显减弱,说明在此过程中纤维素的结构遭到了破坏。此外,还检测到226°处出现新的峰,这可能是因为纤维素峰在减弱过程中形成的乱层石墨结构碳衍射所形成的新的XRD信号。然后使用SEM分析水热液化前后的纤维素结构,结果表明水热液化前裙带菜孢子叶残渣的形貌呈现晶体纤维素状;水热液化后残渣的形貌呈现出海绵状,这一结果与文献中的报道[30-31]是一致的。水热液化后残渣的XRD分析结果表明,在水热液化过程中丙胺能够破坏生物质中连接键的结构,从而降低纤维素的结晶度,导致纤维素结构致密性和热稳定性降低。同时对比了仅采用水进行水热液化的海藻残渣,发现纤维素的结晶度并没有显著下降。

表4 回收丙胺的GC-MS分析结果

表5 回收丙胺的水热液化产物组成

2.5 丙胺的回收

对水热剂的回收不但可以降低生产成本,而且还能避免二次污染,因此本文研究了水热剂丙胺的回收。丙胺的沸点较低为47.8℃,可以通过蒸馏进行回收。图8为不同温度条件下对水热液化液进行加热蒸馏回收丙胺的结果。从图8中可以看出随着温度的上升丙胺的回收率逐渐增加,当温度为110℃时,丙胺的回收率达到93.07%。对回收的丙胺进行GC-MS分析,结果如表4所示,其中丙胺的峰面积达到97.54%,甲酸峰面积为0.87%,乙酸峰面积为0.59%。同时使用回收的丙胺对海藻残渣进行水热液化,实验条件为丙胺浓度4.9 mol·L-1、温度180℃、料液比1:10,得到的主要产物如表5所示,将表5的结果与表2和表3进行对比,发现产物组成的变化并不明显。

3 结 论

本文使用丙胺溶液对裙带菜孢子叶残渣进行水热液化,并分析了水热液化得到的生物油、水溶性物质和固体残渣的成分,得出结论如下。

(1)在丙胺浓度1.5 mol·L-1、反应温度240℃、料液比1:10的条件下得到生物油的最大产率为39.81%(质量)。

(2)GC-MS和FT-IR分析结果表明,生物油是复杂的混合体系,由醇类、烷类、酯类、酸类、酚类和酰胺类组成,并存在CC、CO、OH等化合键。

(3)HPLC和GC-MS分析结果表明,水溶性物质的主要成分为酸类物质。

(4)XRD分析结果表明,水热液化后纤维素的结晶度降低,同时丙胺破坏了纤维素分子有序的排列方式。

(5)110℃时,丙胺的回收率达到93.07%。

References

[1] KUMARI P, KUMAR M, GUPTA V,. Tropical marine macroalgae as potential sources of nutritionally important PUFAs[J].Food Chemistry, 2010, 120 (3): 749-757.

[2] VERHOEVEN J T A, MEULEMAN A F M. Wetlands for wastewater treatment: opportunities and limitations[J].Ecological Engineerin, 1999, 12: 5-12.

[3] 常锋毅, 潘晓洁, 沈银武, 等. 藻类在农业生产中的资源化利用[J]. 华中农业大学学报, 2014, 33 (2): 139-144. CHANG F Y, PAN X J, SHEN Y W,. Application of algae as a resource in agricultural activities[J]. Journal ofHuazhong Agricultural University, 2014, 33 (2): 139-144.

[4] ZOU S P, WU Y L, YANG M D,. Production and characterization of bio-crude oil from hydrothermal liquefaction of microalgaecake[J]. Energy, 2010, 35: 5406-5411.

[5] CHEN Y X, REN X L, WEI Q F,. Hydrothermal liquefaction ofresidues to organic acids with recyclable trimethylamine[J]. Bioresource Technology, 2016, 221: 477-484.

[6] GAI C, ZHANG Y, CHEN W,. Energy and nutrient recovery efficiencies in biocrude oil producedhydrothermal liquefaction of[J]. RSC Advances, 2014, 33: 16958-16967.

[7] GUO Y, YEH T, SONG W H,. A review of bio-oil production from hydrothermal liquefaction of algae[J]. Renewable & Sustainable Energy Reviews, 2015, 48: 776-790.

[8] ROSS A B, BILLER P, KUBACKI M L,. Hydrothermal processing of microalgae using alkali and organic acids[J]. Fuel, 2010, 89: 2234-2243.

[9] ZHOU D, ZHANG L A, ZHANG S C,. Hydrothermal liquefaction of macroalgae enteromorpha prolifera to bio-oil[J].Energy & Fuel, 2010, 24: 4054-4061.

[10] ONDA A, OCHI T, KAJIYOSHI K,. A new chemical process for catalytic conversion of D-glucose into lactic acid and gluconic acid[J]. Applied Catalysis A—General, 2008, 343: 49-54.

[11] TANG C, SHAN J, CHEN Y,. Organic amine catalytic organosolv pretreatment of corn stover for enzymatic saccharification and high-quality lignin[J]. Bioresource Technology, 2017, 232: 222-228.

[12] XU D H, SAVAGE P E. Effect of reaction time and algae loading on water-soluble and insoluble biocrude fractions from hydrothermal liquefaction of algae[J]. Algal Research, 2015, 12: 60-67.

[13] 方丽娜, 陈宇, 刘娅, 等. 藻类水热液化产物生物油分离纯化及组分分析[J]. 化工学报, 2015, 66 (9): 3640-3648. FANG L N, CHEN Y, LIU Y,. Separation, purification and composition analysis of bio-oil from hydrothermal liquefaction of microalgae[J]. CIESC Journal, 2015, 66 (9): 3640-3648.

[14] XU D H, SAVAGE P E. Characterization of biocrudes recovered with and without solvent after hydrothermal liquefaction of algae[J]. Algal Research, 2014, 6: 1-7.

[15] NAZARI L, YUAN Z, SOUZANCHI S,. Hydrothermal liquefaction of woody biomass in hot-compressed water: catalyst screening and comprehensive characterization of bio-crude oils[J]. Fuel, 2015, 162: 74-83.

[16] 朱晨杰, 杜风光, 应汉杰, 等. 木质纤维素基平台化合物催化转化制备液体燃料及燃料添加剂[J]. 化工学报, 2015, 66 (8): 2784-2794. ZHU C J, DU F G, YING H J,. Catalytic production of liquid hydrocarbon fuels and fuel additives from lignocellulosic platform molecules[J]. CIESC Journal, 2015, 66 (8): 2784-2794.

[17] YIN S, TAN Z. Hydrothermal liquefaction of cellulose to bio-oil under acidic, neutral and alkaline conditions[J]. Applied Energy, 2012, 92 (2): 234-239.

[18] 胡见波, 杜泽学, 闵恩泽. 生物质水热液化机理研究进展[J]. 石油炼制与化工, 2012, 43 (4): 87-92. HU J B, DU Z X, MIN E Z. Progress in research of reaction mechainsm concerning hydrothermal liquefaction of biomass[J]. Petroleum Processing and Petrochemicals, 2012, 43 (4): 87-92.

[19] 张冀翔, 王东, 蒋宝辉, 等. 厨余垃圾水热液化制取生物燃料[J]. 化工学报, 2016, 67(4): 1475-1482. ZHANG J X, WANG D, JIANG B H,. Hydrothermal liquefaction of kitchen waste for bio-oil production[J]. CIESC Journal, 2016, 67(4): 1475-1482.

[20] ZHANG L, LI C J, ZHOU D,. Hydrothermal liquefaction of water hyacinth: product distribution and identification[J]. Journal of Analytical and Applied Pyrolysis, 2013, 35: 1349-1357.

[21] CHANGI S M, FAETH J L, MO N,. Hydrothermal reactions of biomolecules relevant for microalgae liquefaction[J]. Industrial & Engineering Chemistry Research, 2015 54: 11733-11758.

[22] GÖKKAYA D S, SAGLAM M, YUKSEL M,. Hydrothermal gasification of xylose: effects of reaction temperature, pressure, and K2CO3as a catalyst on product distribution[J].Biomass & Bioenergy, 2016, 91: 26-36.

[23] JAZRAWI C, BILLER P, HE Y,. Two-stage hydrothermal liquefaction of a high-protein microalga[J]. Algal Research, 2015, 8: 15-22.

[24] MUPPANENI T, REDDY H K, SELVARATNAM T,. Hydrothermal liquefaction of, and the influence of catalysts on products[J].Bioresource Technology, 2017, 223: 91-97.

[25] CHANGI S, BROWN T M, SAVAGE P E. Reaction kinetics and pathways for phytol in high-temperature water[J].Chemical Engineering Journal, 2012, 189/190(5): 336-345.

[26] SINGH R, BALAGURUMURTHY B, PRAKASH A,. Catalytic hydrothermal liquefaction of water hyacinth[J]. Bioresource Technology, 2015, 178: 157-165.

[27] XIU S N, SHAHBAZI A, SHIRLEY V,. Hydrothermal pyrolysis of swine manure to bio-oil: effects of operating parameters on products yield and characterization of bio-oil[J]. Journal of Analytical &Applied Pyrolysis, 2010, 88(1): 73-79.

[28] ANASTASAKIS K, ROSS A B, JONES J M. Pyrolysis behaviour of the main carbohydrates of brown macro-algae[J]. Fuel, 2011, 90: 598-607.

[29] SAHA B, LEE J, VLACHOS D. Pt catalysts for efficient aerobic oxidation of glucose to glucaric acid in water[J]. Green Chemistry, 2016, 18(13): 3815-3822.

[30] JUNG K W, JEONG T U, KANG H J,Characteristics of biochar derived from marine macroalgae and fabrication of granular biochar by entrapment in calcium-alginate beads for phosphate removal from aqueous solution[J]. Bioresource Technology, 2016, 211: 108-116.

[31] HU S, JIANG L, WANG Y,Effects of inherent alkali and alkaline earth metallic species on biomass pyrolysis at different temperatures[J]. Bioresource Technology, 2015, 192: 23-30.

Analysis of hydrothermal liquefaction of algae residue with-propylamine solution

CHEN Yongxing, WEI Qifeng, REN Xiulian

(College of Marine Science and Technology, Harbin Institute of Technology, Weihai 264209, Shandong, China)

Hydrothermal liquefaction ofresidue with-propylamine solution was investigated, and the components of bio-oil, water-soluble substances and solid residue were analyzed. The highest bio-oil yield of 39.81% (mass) was obtained with-propylamine concentration of 1.5 mol·L-1, temperature 240℃, solid-to-liquid ratio 1:10. The results of GC-MS and FT-IR showed that the bio-oil consisted of alcohols, alkanes, esters, acids, phenols and amides, and also contained CC, CO, OH and other chemical bonds.The results of HPLC and GC-MS analysis indicated that the main products of water-soluble substances were acids. Furtherly, XRD analysis of solid residue showed that the crystallization of cellulose decreased after hydrothermal liquefaction. The effect of temperature on the recovery of-propylamine was also studied, and the recovery rate reached 92.56% at 100℃.

biomass; bio-oil; chemicals; hydrothermal; liquefaction;-propylamine

10.11949/j.issn.0438-1157.20170116

TQ 95

A

0438—1157(2017)09—3592—08

2017-02-06收到初稿,2017-05-26收到修改稿。

任秀莲。

陈泳兴(1988—),男,博士研究生。

国家高技术研究发展计划项目(2010AA10Z404)。

2017-02-06.

Prof.REN Xiulian, renxiulian@126.com

supported by the National High Technology Research and Development Program of China (2010AA10Z404).