高速列车受电弓区车内噪声研究与控制*

2017-09-12郭建强葛剑敏张华丽

郭建强,葛剑敏,张华丽

(1.同济大学物理科学与工程学院 上海,200092)(2.中车青岛四方机车车辆股份有限公司 青岛,266111)

高速列车受电弓区车内噪声研究与控制*

郭建强1,2,葛剑敏1,张华丽2

(1.同济大学物理科学与工程学院 上海,200092)(2.中车青岛四方机车车辆股份有限公司 青岛,266111)

针对高速列车受电弓区噪声相对较高的问题,提出受电弓减振安装方案,并在模拟实车环境下验证了其降噪效果和可靠性。首先,在某高速列车上进行了线路运行条件下受电弓区振动和噪声测试,分析发现结构振动是该区域噪声传播的重要方式,设计了一种独特的锥形椭圆结构减振座,用于受电弓弹性安装;其次,搭建了模拟现车试验台,验证减振座的降噪效果;最后,进行了总计252万次的疲劳试验以验证减振座的可靠性。试验结果表明,该减振座能够有效减小受电弓振动对车体的激励,从而降低该区域的噪声,降噪效果约为4 dB(A),其疲劳可靠性能够满足线路运行要求。

高速列车; 受电弓噪声; 减振座; 模拟现车试验台

引 言

受电弓噪声是高速列车的主要噪声源之一,在350 km/h速度级下,其噪声强度超过了轮轨噪声,成为列车的最大噪声源,对车辆运行辐射噪声和客室内噪声均有较大影响[1-3]。因此,受电弓噪声控制成为高速动车研制过程中不可回避的重点课题,国内外很多学者对受电系统噪声进行了研究。日本在受电弓弓体气动噪声控制方面的研究较为领先,主要体现在弓体结构简化、流线型包覆、导流罩和弓头气流控制4个方面。文献[4]介绍了FASTECH360试验列车对两种受电弓结构和多种导流罩结构进行的对比测试情况,提出的单臂受电弓至今仍为气动噪声最为优异的受电弓之一[4]。另外,日本在受电弓弓头及其外形结构的流线型包覆上做了许多努力,风洞试验结果显示了这些努力的有效性[5]。在最新的研究资料中,日本对受电弓弓头进行气流控制优化,进一步降低了弓头的气动噪声[6-7]。国内在受电弓导流罩气动噪声优化方面也做了一些仿真研究,指出合理的导流罩设计可以大幅度降低噪声,不合理的设计会使导流罩本身也成为声源[8]。这些研究主要是从受电弓本身进行气动性能优化,重点关注车外辐射噪声特性。

国内在高速列车线路运行试验中,对受电弓区车体振动和噪声传递规律进行了测试分析,并对隔声处理措施的效果进行了试验评价[9-11],但隔声措施通常需要增加较大的重量,对于结构弯曲振动产生的噪声控制效果不理想。因此,笔者从测试和分析受电弓区车内噪声与内饰板振动的关系入手,说明受电弓区噪声传播方式,从减振的角度开发一种能够有效控制受电弓区噪声的轻量化结构。

1 研究方法

1.1 总体思路

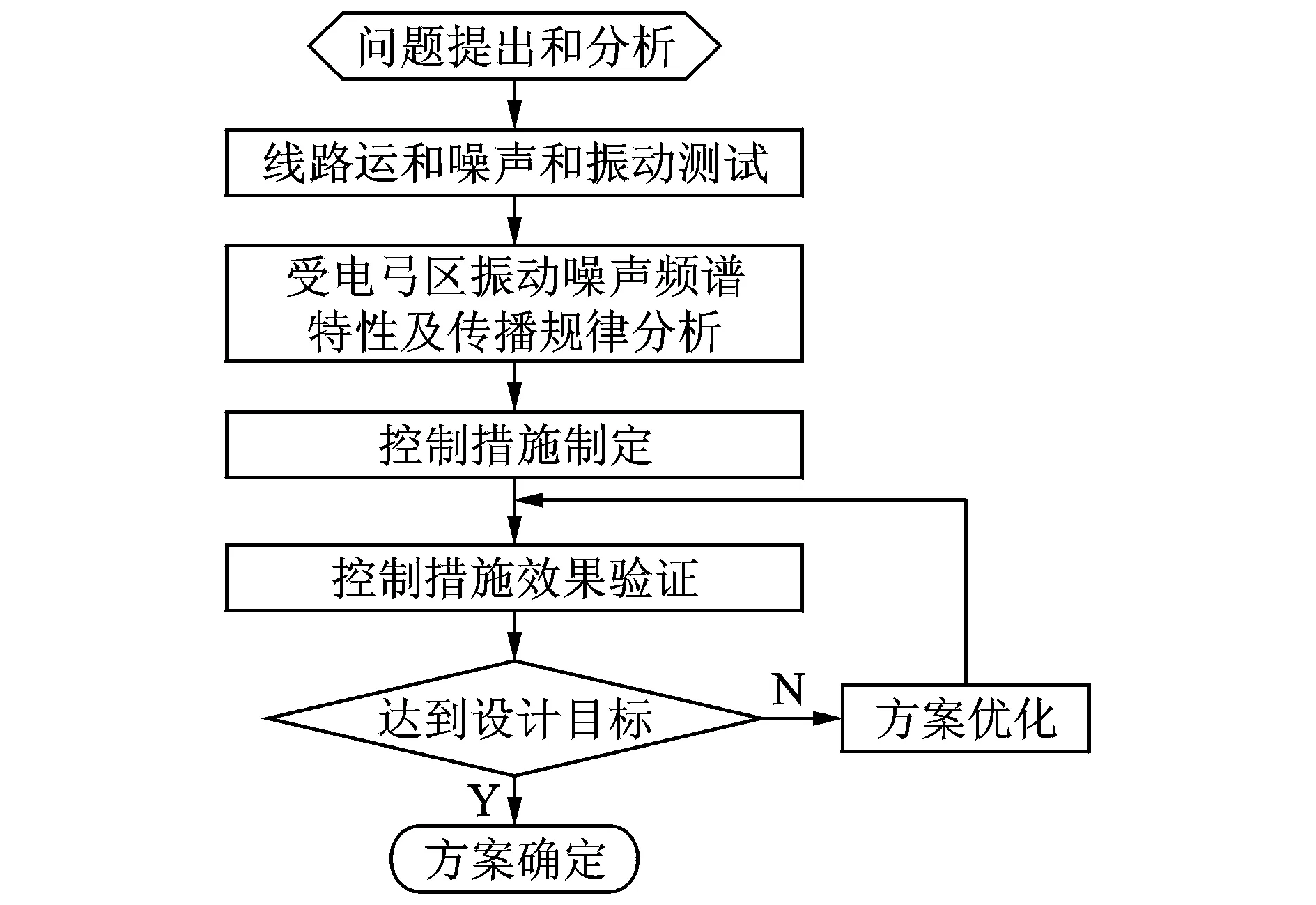

根据高速列车线路运行噪声测试过程中发现的受电弓区车内噪声相比客室其他区域偏高的问题,提出了如图1所示的总体研究思路。首先,进行已有车辆的线路运行噪声和振动测试,根据测试数据分析受电弓区噪声的频谱特性及其传播途径;然后,有针对性地制定控制措施,在试验室条件下对控制措施的应用效果进行验证和优化,以确定最终装车方案。

图1 总体研究思路Fig.1 The overall research approach

1.2 线路运行噪声和振动测试方法

在车辆运行工况下,采用多通道数据采集仪,同时测试车体外表面声压、车体振动、内饰板振动和车内声压分布。车体外表面噪声采用B&K的表面传声器进行测试,车体和内饰板的振动采用加速度传感器测试,车内声压分布采用可移动式麦克风阵列进行测试,受电弓区安装座的受力特性采用特殊设计的受力天平进行测试。这些数据用于后续噪声传递特性分析及试验验证。

1.3 应用效果验证方法

为了使试验结果与实车应用效果更接近,根据实车尺寸结构搭建了专用的模拟现车试验台,如图2所示。试验台车顶为实车结构(现车铝合金车体),纵向涵盖整个受电装置安装范围,并考虑车顶振动模态特性,长度定为5 m,四周墙壁为400 mm厚混凝土墙,车内空间接近现车尺寸。在车顶受电弓安装座上进行激励,测试采取减振安装措施前后车体振级及车内标准点的声压级变化。

图2 模拟现车试验台Fig.2 The real-car-simulating test bench

1.4 振级和声压级的归一化处理

在模拟现车试验台上采用激振器进行激励时,难以保证每次的激振力都完全一致。为避免激振力差异对结果的影响,对振动和噪声以力为基准进行归一化处理,获得单位力振级和单位力声压级。

每个倍频程下的单位力振级为

(1)

其中:aRMS,i为第i个倍频程的实测振动加速度(m/s2);a0为参考振动加速度值[12],取值为10-6m/s2;fi为第i个倍频程的实测力幅值(N)。

每个倍频程下的单位力声压级为

(2)

其中:pe,i为第i个倍频程的实测声压级(Pa);p0为参考声压值,取值为2×10-5Pa;fi为第i个倍频程的实测力幅值(N)。

2 受电弓噪声与振动特性

2.1 受电弓区噪声源分析

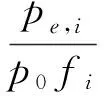

如图3所示,根据产生原理的不同,受电弓区的噪声振动源可分为4类:a.列车高速与气流相互作用,在车体表面形成的气动压力;b.高速气流与车体表面摩擦产生的声学压力;c.受电弓在高速气流和弓网接触力作用下产生的振动;d.受电系统与高速气流相互作用产生高强度噪声,对车体表面产生声学压力。其中:a和c属于振动激励;b和d属于噪声激励。由于在受电弓区,这两种激励均很大,因此受电弓区噪声控制从隔声和减振两方面同时开展。

图3 受电弓区噪声源示意图Fig.3 Schematic diagram of the noise sources of pantograph area

2.2 噪声特性

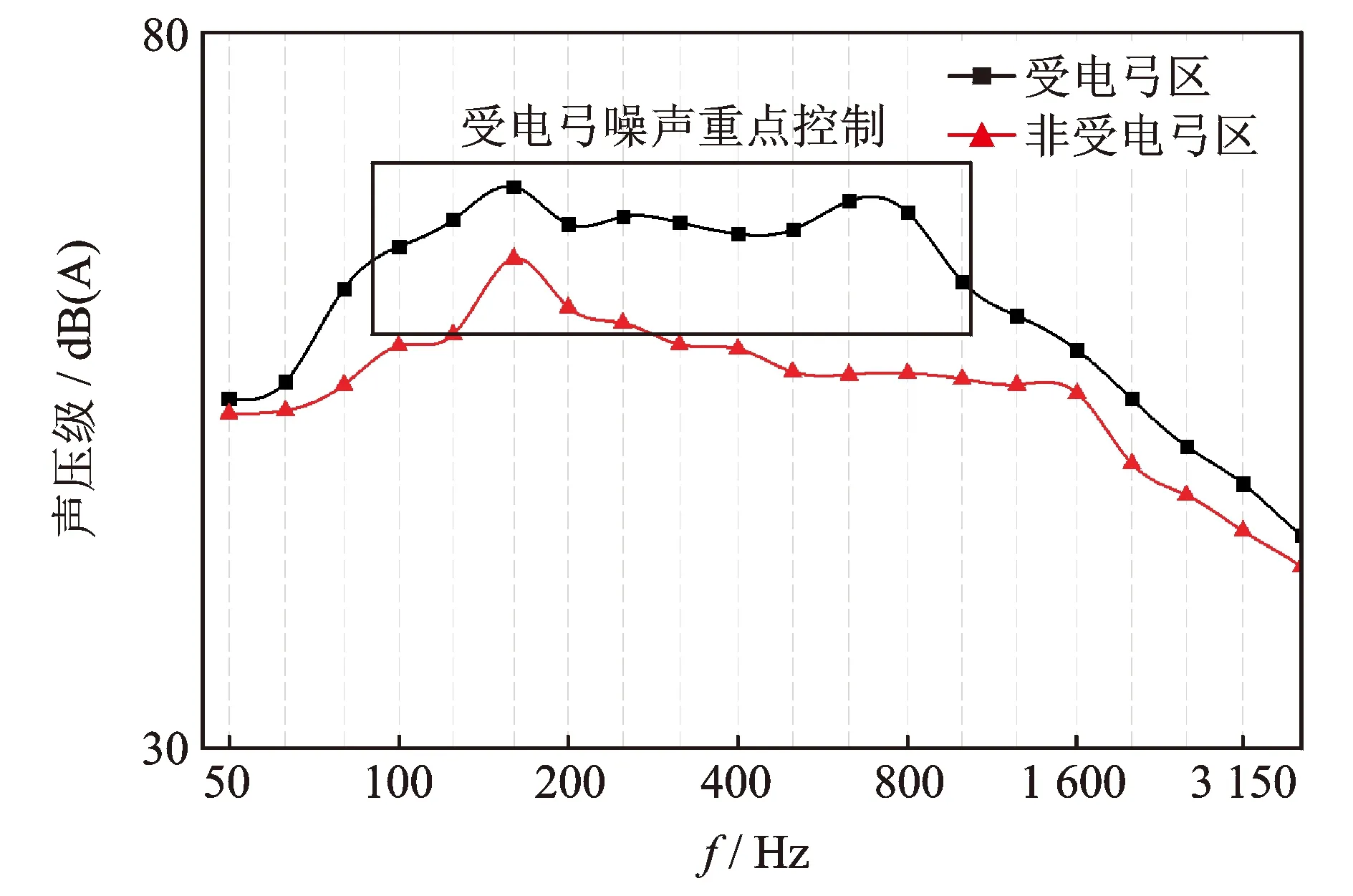

线路运行测试结果表明,在350 km/h速度级下受电弓区车外噪声比非受电弓区高约6~8 dB(A),噪声频谱呈现宽频特性。

由于车体结构高频隔声性能优良,噪声传到车内后,1 600 Hz以上快速衰减,在该频段受电弓区和非受电弓区噪声差别不大,但在1 kHz以下频段,受电弓区车内噪声显著高于非受电弓区,如图4所示。可见,受电弓区车内噪声控制应重点针对1 kHz以下频带采取措施。

图4 350 km/h车内噪声频谱Fig.4 The internal noise spectrum at 350 km/h

2.3 振动特性

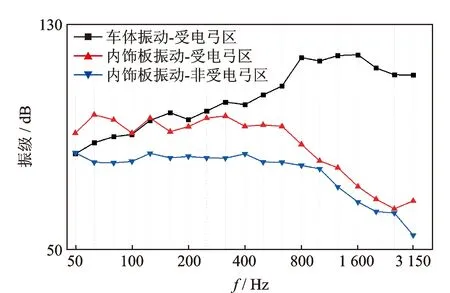

噪声传播与结构振动密切相关。350 km/h速度级下内饰板振动测试结果表明,受电弓区内饰顶板振级比普通车大10 dB以上,如图5所示。为了便于与噪声频谱对比,图5给出了1/3倍频程下的振级频谱。可以看出,受电弓区车体的中高频振动很大,但由于内饰板采用了减振安装结构,这些中高频的振动得到有效控制。与非受电弓车相比,受电弓区内饰顶板振动较大的频段在1 kHz以下,这与图4的噪声频谱基本吻合,说明受电弓区内饰顶板振动辐射噪声对车内噪声有显著贡献。

图5 350 km/h振级频谱Fig.5 The vibration level at 350 km/h

2.4 受电弓安装座受力特性

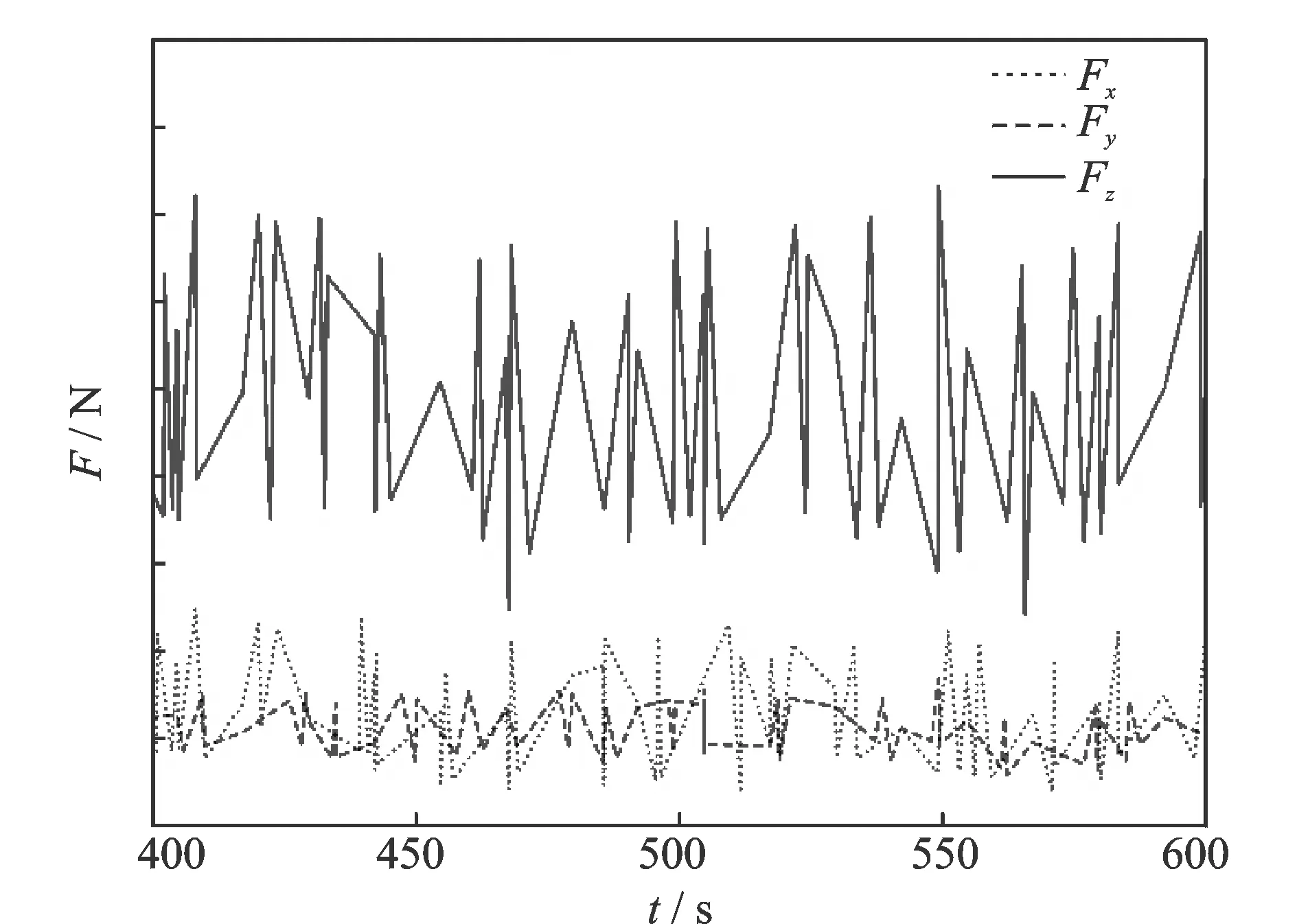

在受电弓底座和车顶安装座之间安装力传感器,可以直接获得线路运行状态下车体受到的力激励。在350 km/h速度下车体安装座的受力如图6所示。从3个方向力时域图可以看出,垂向力(Fz)远大于横向力(Fx)和纵向力(Fy),因此后续试验中仅考虑了垂向力激励的影响。

图6 受电弓安装座受力Fig.6 The forces acting on pantograph mounting

3 解决方案

从两个方面采取措施对受电弓区车内噪声控制:a.提高车体结构的隔声性能;b.降低该区域车体结构的振动。由于该动车组受电弓区已采取了多种隔声措施,再继续进行隔声处理往往需要增加较多重量,不符合高速列车轻量化设计要求,因此笔者主要从减振方面进行降噪结构设计,通过较小的重量代价达到降低车内噪声的目的。

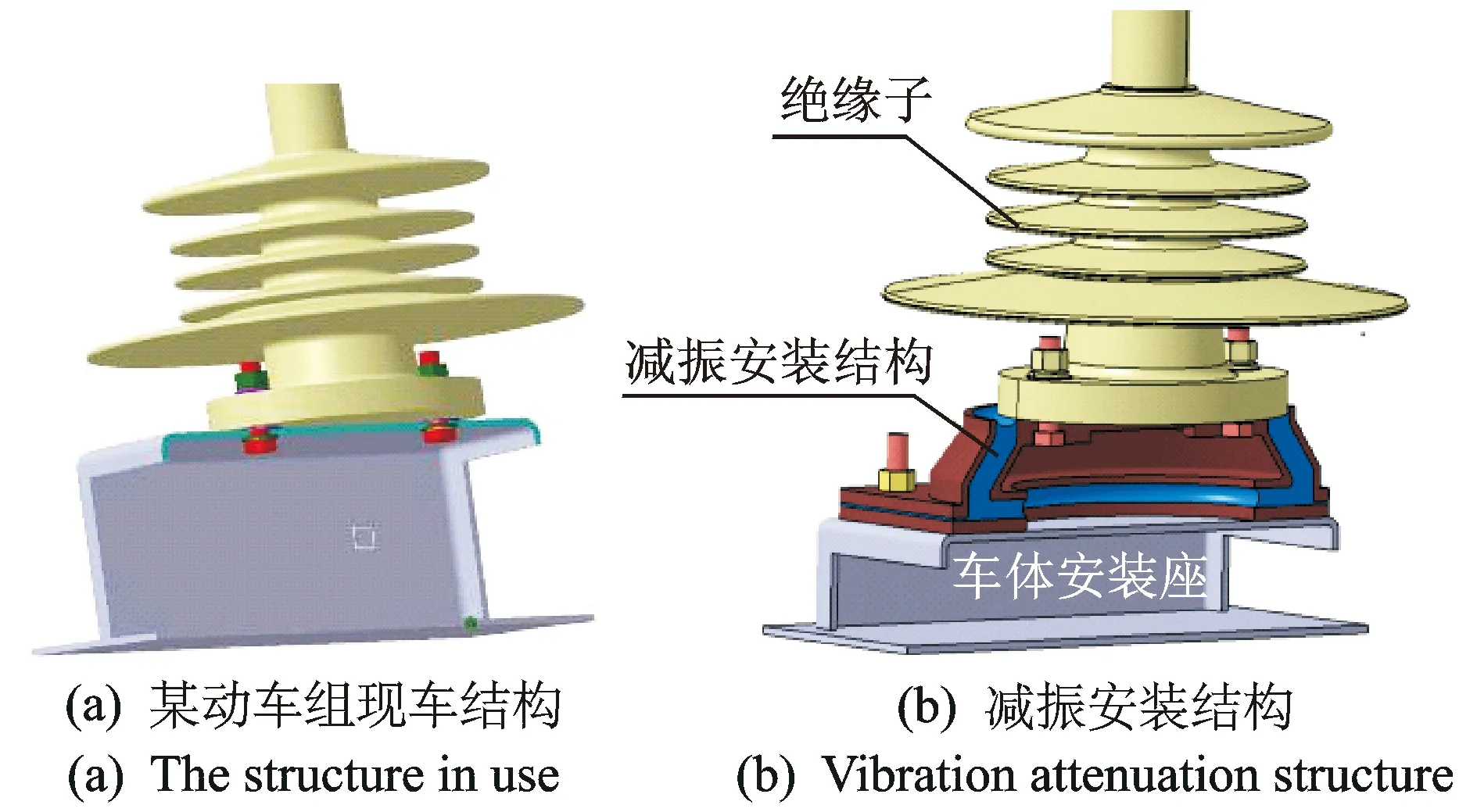

分析可知,受电弓振动通过弓体与车体之间的安装结构进行传递,该动车受电弓与车体之间为刚性连接,如图7(a)所示,弓体振动没有经过衰减,直接传递到车体上。若在两者之间增加减振结构,则可大大减小传递到车体上的振动激励。综合考虑安全性、气动性能和可维护性三方面的因素,设计了一种独特的锥形椭圆结构[13],如图7(b)所示。

图7 受电弓安装结构Fig.7 The mounting structure of pantograph

减振安装结构采用橡胶做为主要减振元件,设计硬度为shore A 65°,内套和外套为铝合金材料,材料的接合面与水平面成55°角,三部分通过硫化工艺成型。该结构具有以下优点[14]:a.55°的锥形夹角使得在减振材料破坏的极端恶劣情况下,受电弓也不至于脱落,保证了行车的安全性;b.椭圆形结构能够有效降低气动噪声,使安装结构具有优良的气动性能;c.锥形结构是复合型减振器的特征,保证减振器在承受垂向和横向载荷时的优良性能;d.减振座与车体刚性支撑座和受电弓之间均通过螺栓连接,便于拆卸和维护。

4 降噪效果验证

4.1 减振效果

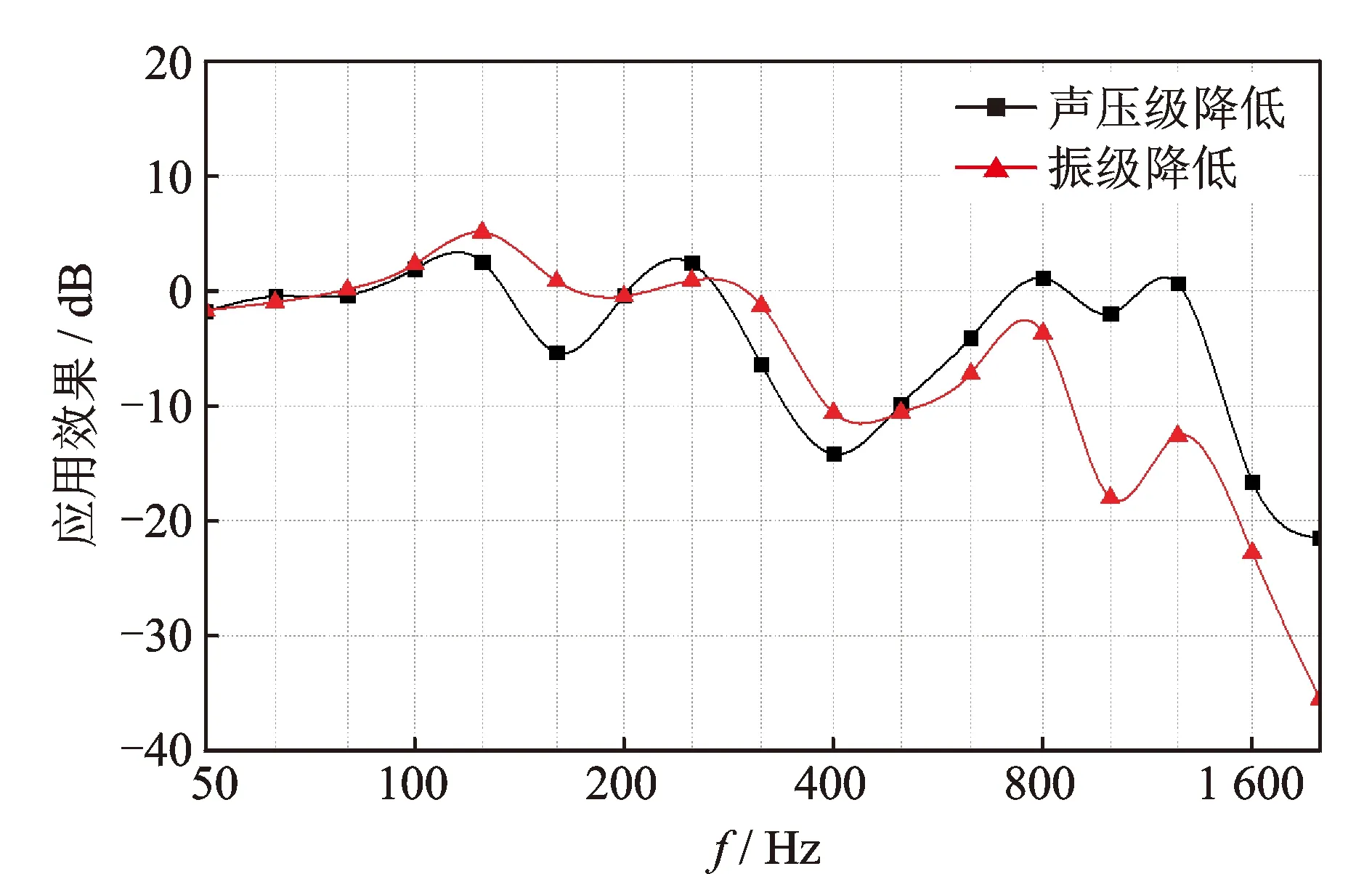

减振效果用振级衰减表征,减振前后的振级差如图8所示。从试验结果看出,减振安装结构总体减振效果较为理想,在300 Hz以上频段最为显著。噪声的衰减规律与振级类似,在160 Hz,350 Hz~630 Hz及1250 Hz以上频段降效果显著。减振安装结构的应用有助于减小受电弓振动对车体的激励,从而达到降低车内噪声的目的。

图8 减振结构应用效果Fig.8 The application effect of the absorber

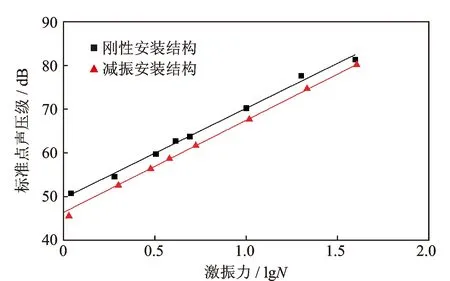

4.2 对车内标准点的贡献度分析

减振降噪结构应用的最终目的是降低车内标准点噪声。根据ISO 3381《铁路应用 声学 轨道车辆内部的噪声测量》规定,车内标准点为距客室地板表面1.2 m高度的测点。为了验证车内标准点噪声随激振力的变化关系,采用不同幅值的力进行激励,获得的“力-声压级”曲线如图9所示。车内标准点声压级与激振力的对数成线性关系,线性回归得到的两条直线近似平行,节距相差约为4 dB,即减振结构对标准点的总体贡献度约为4 dB。

图9 标准点声压级与激振力的关系Fig.9 The relationship of the sound pressure level at the standard point and the exciting force

5 疲劳强度验证

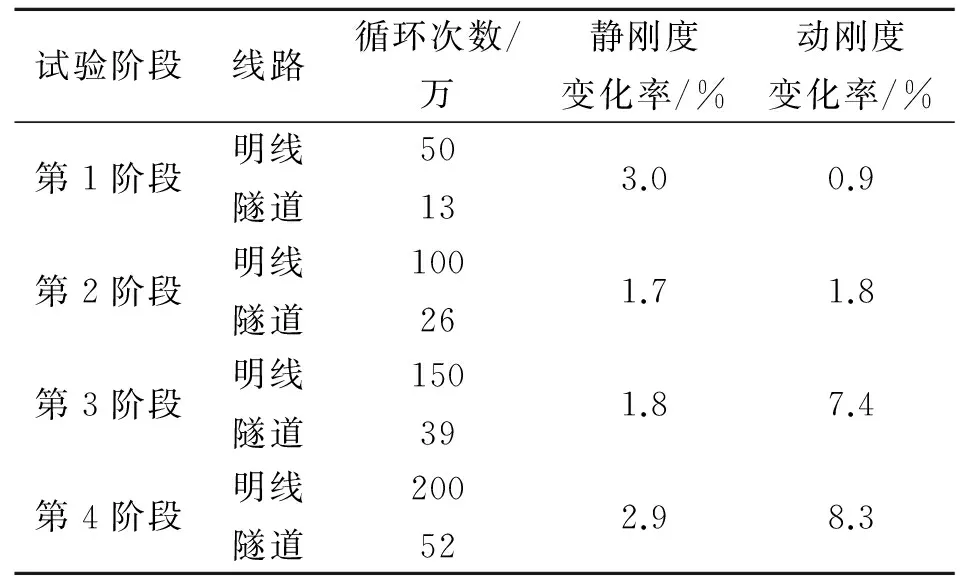

疲劳试验按照TB/T 2843-2007 《机车车辆用橡胶弹性元件通用技术条件》附录E和TB/T 2841-2010 《铁道车辆空气弹簧》的相关方法进行。试验载荷来源于线路实测数据,分别为明线载荷和隧道载荷。其中,隧道载荷动态幅值为明线载荷的2.5倍。根据最大主应力仿真计算结果,y方向的作用力贡献不大,所以试验时只加载x和z两个方向的载荷。试验过程中明线载荷与隧道载荷交替进行,明线200万次,隧道52万次,各分4个阶段进行试验,每个阶段结束后测试动静刚度值并计算刚度变化率。

试验后减振安装座的动静刚度变化率如表1所示。TB/T 2843-2007对疲劳试验后静态性能的变化范围要求为正常标准在±20%、加严标准为±15%。根据表1的数据,减振安装座静刚度变化最大为8.3%,满足加严标准的要求。

6 结束语

某高速列车的线路测试数据表明,受电弓区车内噪声高于其他区域,而结构振动是该区域噪声传播的重要方式。在原有隔声结构基础上,笔者设计了一种受电弓减振安装座,通过减小受电弓振动对车体的激励,降低车内噪声。模拟现车试验台的测试结果表明,相对于刚性安装结构,该减振座具有良好的减振性能,有助于降低受电弓对车体的振动激励,使车内标准点噪声降低约4 dB。高速列车受电弓安装对安全性要求较高,笔者设计的减振安装座不仅从结构上保证了安全性,而且经过疲劳试验验证,能够满足线路运行条件对可靠性的要求。

表1 疲劳试验后减振安装座动静刚度变化率Tab.1 The rate of stiffness change after fatigue test

[1] Thompson D J.Railway noise and vibration mechanisms,modelling and means[M].The Netherlands:Elsevier Ltd.,2009:280-312.

[2] Mellet C,Létourneaux F,Poissonb F,et al.High speed train noise emission:latest investigation of the aerodynamic/rolling noise contribution[J].Journal of Sound and Vibration,2006,293:535-546.

[3] 张曙光.京沪高速铁路系统优化研究[M].北京:中国铁道出版社,2009:108-109.

[4] Kurita T,Hara M,Yamada H.Reduction of pantograph noise of high-speed trains[J].Journal of Mechanical Systems for Transporttation and Logistics,2010,3(1):63-74.

[5] Ikeda M,Mitsumoji T,Sueki T,et al.Aerodynamic noise reduction of a pantograph by shape-smoothing of panhead and its support and by the surface covering with porous material[C]∥Notes on Numerical Fluid Mechanics and Multidisciplinary Design.[S.l.]:Springer,2012,118:419-426.

[6] Mitsumoji T,Sueki T,Yamazaki1 N,et al.Aerodynamic noise reduction of a pantograph panhead by applying a flow control method[C]∥Notes on Numerical Fluid Mechanics and Multidisciplinary Design.[S.l.]:Springer,2015,126:515-522.

[7] Tsukanishi M,Toyooka M,Mori T,et al.Development to decrease noise in place along railway-tracks of sanyo shinkansen[C]∥Notes on Numerical Fluid Mechanics and Multidisciplinary Design.[S.l.]:Springer,2012,118:383-388.

[8] 杨帆,郑百林,贺鹏飞.高速列车集电部气动噪声数值模拟[J].计算机辅助工程,2010,19(1):44-47.

Yang Fan,Zheng Bailin,He Pengfei.Numerical simulation on aerodynamic noise of power collection equipment for high-speed trains[J].Computer Aided Engineering,2010,19(1):44-47.(in Chinese)

[9] 陈宗广,郭建强,王东镇,等.高速列车受电弓处车体振动研究[C]∥第十届全国振动理论及应用学术会议论文集:上册.南京:南京航空航天大学,2011:268-270.

[10]廖欣,梁君海,孙召进,等.受电弓对高速列车噪声的影响[J].声学技术,2011,30(4):171-174.

Liao Xin,Liang Junhai,Sun Zhaojin,et al.Pantograph′s impact on the noise of high-speed train[J].Technical Acoustics,2011,30(4):171-174.(in Chinese)

[11]Guo Jianqiang,Ge Jianmin,Sun Zhaojin,et al.The mechanism of the noise transmission in the carbody of high-speed trains[J].Applied Mechanics and Materials,2015,724:250-255.

[12]全国声学标准化技术委员会声学基础分委员会.GB3238—82 声学量的级及其基准值[S].北京:技术标准出版社,1983.

[13]林君山,孙召进,宋晓文,等.车顶受电系统减振连接装置及其方法:中国,103129400A[P].2013-06-05.

[14]孙召进,郭建强,李斌.轨道车辆受电弓减振安装座设计与试验验证[J].中国铁路,2014,3:45-48.

Sun Zhaojin,Guo Jianqiang,Li Bin.Design and experimental verification of pantograph vibration damper for railway vehicle[J].Chinese Railways,2014,3:45-48.(in Chinese)

10.16450/j.cnki.issn.1004-6801.2017.04.004

* 国家重点基础研究发展计划(“九七三”计划)资助项目(2011CB711105)

2015-04-27;

2015-09-06

U270.1+6; TH140

郭建强,男,1980年6月生,博士。主要研究方向为高速列车振动噪声控制。曾发表《The mechanism of the noise transmission in the carbody of high-speed trains》(《Applied Mechanics and Materials》2015,Vol.724)等论文。 E-mail:hfutguo@163.com