液压胶管内容积膨胀系数的研究*

2017-09-12王贵桥张福波陈树宗李建平

王贵桥,张福波,陈树宗,李建平,吴 迪

(东北大学轧制技术及连轧自动化国家重点实验室 沈阳,110819)

液压胶管内容积膨胀系数的研究*

王贵桥,张福波,陈树宗,李建平,吴 迪

(东北大学轧制技术及连轧自动化国家重点实验室 沈阳,110819)

胶管通常是液压自动厚度控制(automatic gauge control,简称AGC)、自动张力控制(automatic tension control,简称ATC)、弯辊等伺服或比例系统必须使用的元件,其内容积膨胀系数β为控制系统建模的关键参数,对建模精度影响较大,但以往内容积膨胀系数主要在70 MPa~350 MPa范围内取经验值,无法保证其准确性。为了解决此问题,首先,利用位移法分析推导了β值的数学模型;然后,设计了一种液压胶管β值的检测方法,由柱塞缸和待测液压胶管构成充满液压油的密闭容腔,通过加载系统使柱塞缸运动,实现密闭容腔内液压油的压缩及液压胶管的膨胀,由检测装置测算出密闭容腔内的体积及压力变化;最后,通过理论计算准确得到液压胶管内容积膨胀系数,为液压胶管的高精度建模奠定了基础。

液压胶管; 建模; 位移法; 内容积膨胀系数; 检测

1 问题的引出

胶管通常是轧机液压AGC,ATC和弯辊等伺服或比例系统必须使用的元件,在对液压系统进行高精度建模过程中须考虑胶管的影响[1-2]。国内外研究表明,胶管建模主要参数为胶管的长度、内径、外径和内容积膨胀系数[3-4]。除胶管的内容积膨胀系数以外,其他几个参数都容易获得。因此,胶管的内容积膨胀系数是影响胶管数学模型准确性的关键参数。

胶管内容积膨胀系数的定义为

(1)

其中:β为液压胶管的内容积膨胀系数(MPa);Vg0为液压胶管容腔的初始容积(mm3);ΔVg为液压胶管的容积增量(mm3);Δp为液压胶管内壁所承受的压力增量(MPa)。

国内外对胶管的内容积膨胀系数研究较少,通常按经验取值,认为其范围为70 MPa~350 MPa[5-6]。文献[6]对内容积膨胀系数进行实验研究,但忽略了胶管内液压油的压缩性,得到的胶管内容积膨胀系数实际为胶管和液压油合为一体的内容积膨胀系数,较实际值偏小。笔者分析推导了胶管内容积膨胀系数的数学模型,设计了一种检测方法,能够准确测量胶管内容积膨胀系数。

2 理论研究

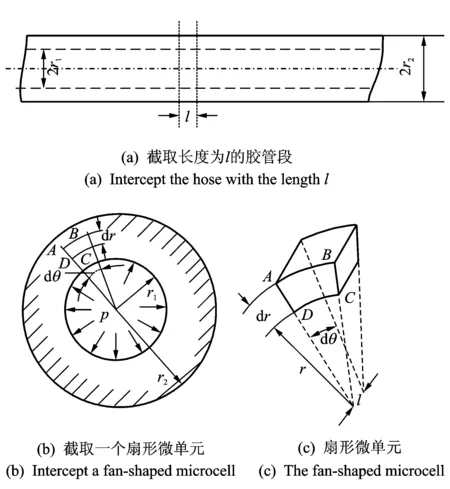

基于材料力学的厚壁圆筒理论,对胶管进行内压膨胀分析。截取胶管的一个微单元,单元尺寸如图1所示。流过胶管的液压油压力为p,膨胀后的胶管内半径为r1,外半径为r2,微单元内半径为r。

图1 胶管的厚壁圆筒截面图Fig.1 The cross-section view of thick-wall cylindrical hose

基于弹性变形原理,利用位移法可以获得在内压条件下管体内各点延管径方向的变形量[7]为

(2)

其中:μ为管材泊松比;E为管材弹性模量(MPa)。

假设胶管内半径变化为ur1,则

(3)

下面分析微元体在l方向的变形。假设在胶管内压力p的作用下,胶管圆环在l方向的变形量为Δl,假设变形前胶管圆环的原始体积为Vp0,变形后的体积为Vpp,则

(4)

Vpp=π(r2+ur2)2(l+Δl)-π(r1+ur1)2(l+Δl)

(5)

假设变形前后胶管圆环的总体积不变,即Vp0=Vpp,则有

(6)

(7)

Δl≈0,说明变形前后胶管在轴向方向的尺寸基本不变,又有胶管原始容积为

(8)

得到胶管容积变化为

(9)

考虑到胶管内初始压力为0,则

Δp=p

(10)

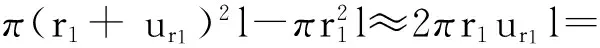

将式(8)~(10)代入式(1),得到胶管内容积膨胀系数的理论模型为

(11)

由式(11)可知,胶管的内容积膨胀系数β与其弹性模量E、泊松比μ和τ有关,与胶管长度无关。

3 胶管内容积膨胀系数实验

3.1 胶管内容积膨胀系数测量装置设计

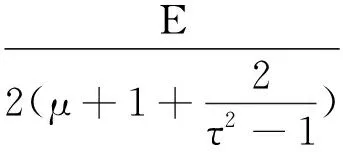

式(1)中,Vg0由胶管的几何尺寸确定。因此,获得准确的胶管内容积膨胀系数的关键是精确测算出Δp和ΔVg。测量装置主要由100 kN电液伺服疲劳实验机、柱塞缸、胶管和油压传感器等组成,其结构示意图及实物照片如图2所示。

图2 胶管内容积膨胀系数检测装置Fig.2 Detecting device for volume expansion coefficient of the hose

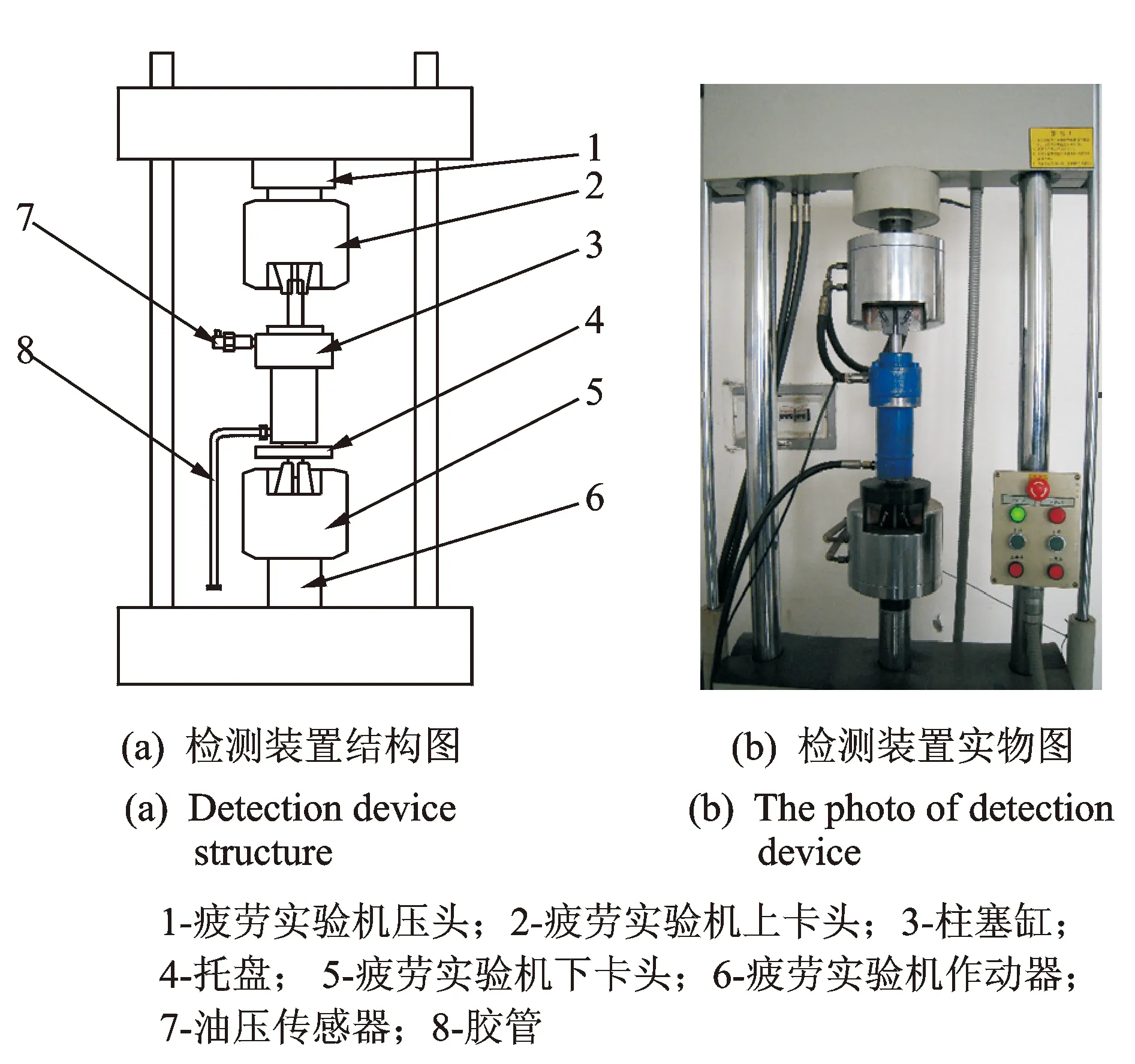

柱塞缸的结构示意图如图3所示。其中:d为柱塞杆直径(mm);D为柱塞缸缸筒内径(mm);x为柱塞缸缸筒与缸杆之间的相对位移(mm)。柱塞缸的I口连接油压传感器,II口连接待测胶管,胶管的另一端被封死。柱塞缸与液压胶管构成了密闭容腔,其中充满液压油。利用实验室现有疲劳实验机作为加载系统[8-9],其作动器可对柱塞缸施加0~100 kN之间的任意载荷,在载荷作用下柱塞与缸筒发生相对运动,实现对液压油的压缩。此外,疲劳实验机作动器的位移h可以通过连接在其下方的位移传感器进行测量。

图3 柱塞缸结构示意图Fig.3 Schematic diagram of the testing plunger cylinder

3.2 实验步骤

1) 给测试腔(包括液压缸和胶管)加注液压油。具体过程为:a.将胶管连接至柱塞缸的II口,胶管另一端处于开口状态并置于较高位置;b.将柱塞杆抽出至x=0的位置;c.通过I口加注液压油,待胶管充满液压油后,晃动柱塞缸的缸体,使其内部的气体完全排出后将胶管开口端封死;d.将油压传感器安装于柱塞缸的I口。

2) 将柱塞缸按图2所示装卡在疲劳实验机上,控制疲劳机作动器缓慢上行,通过作动器给柱塞缸相同的载荷增量逐步加载,并记录每一步的油压传感器读数pi(i=0,1,…,n)和疲劳实验机的位移传感器读数hi(i=0,1,…,n)。其中,h0与p0分别为托盘与柱塞缸刚刚接触时的数值。

3.3 数据处理

由几何关系可知,第i次的柱塞缸运动位移xi=hi-hi-1,根据柱塞杆的尺寸求出柱塞缸的第i次容积变化量ΔVzi为

(12)

需要注意的是,该容积变化量并不是胶管的第i次容积变化量ΔVgi,还包括密闭容腔内油液的第i次变形量ΔVyi,即

ΔVgi=ΔVzi-ΔVyi

(13)

由于胶管内腔和柱塞缸是相通的,则胶管的第i次油压变化可由油压传感器测算为

Δpi=pi-pi-1

(14)

根据油液内容积膨胀系数的定义可知,密闭容腔内油液第i次的压缩量为

(15)

其中:βei为油液在压力pi状态下的内容积膨胀系数(MPa);Vyi-1为密闭容腔在第i次压缩前的容积(mm3);Vy0为未压缩时的密闭容腔原始容积(mm3),由初始几何尺寸确定。

油液的βe值随压力变化而变化。笔者选用46#抗磨液压油,βe值可用实验方法得到,拟合方程[10]为

(16)

由式(16)可得

(17)

胶管在膨胀前的原始容积Vg0由胶管的几何尺寸确定,根据式(12)~(17)可依次递推胶管逐步膨胀后的容积。

3.4 实验

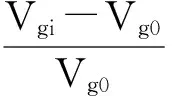

首先,对内径为16 mm、长度为1 000 mm的4层钢丝编织的胶管进行测量,部分测算数据如表1所示。

表1 内径为16 mm的4层胶管的Δp和ΔV/V实测值Tab.1 The measured values of Δp and ΔV/V for four-layer hose with 16mm inner diameter

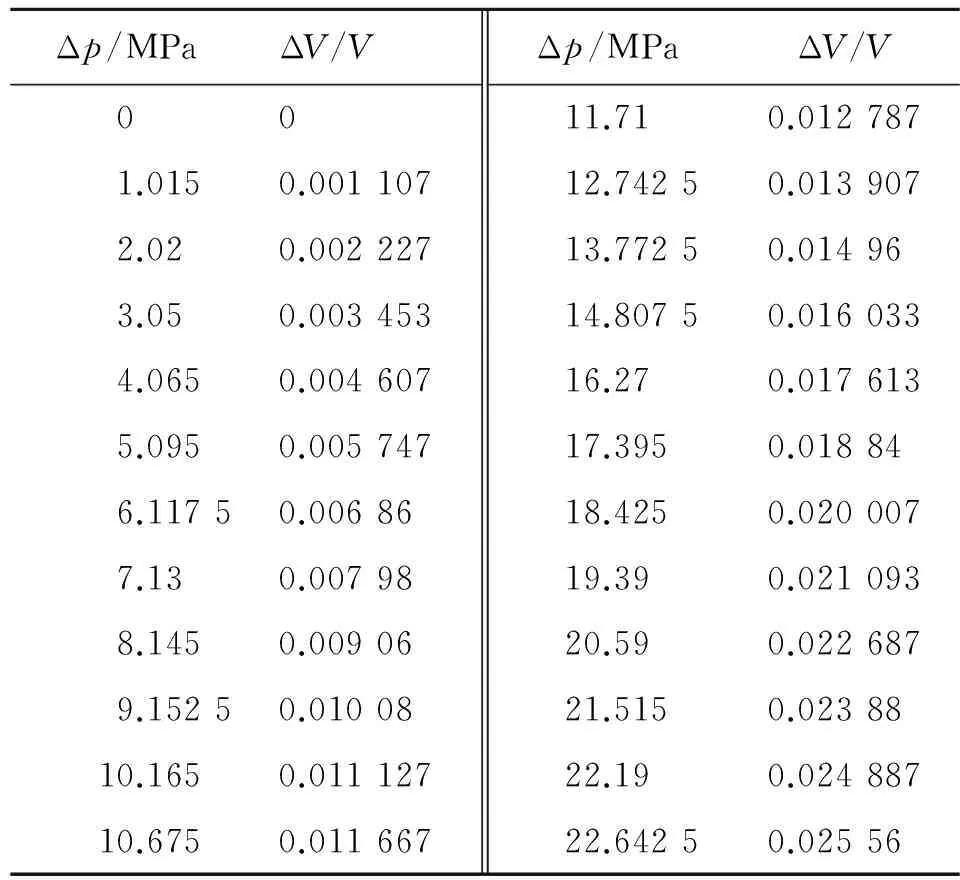

图4 内径为16 mm的四层胶管Δp-ΔV/V关系图Fig.4 The relationship between Δp and ΔV/ΔV for four-layer hose with 16mm inner diameter

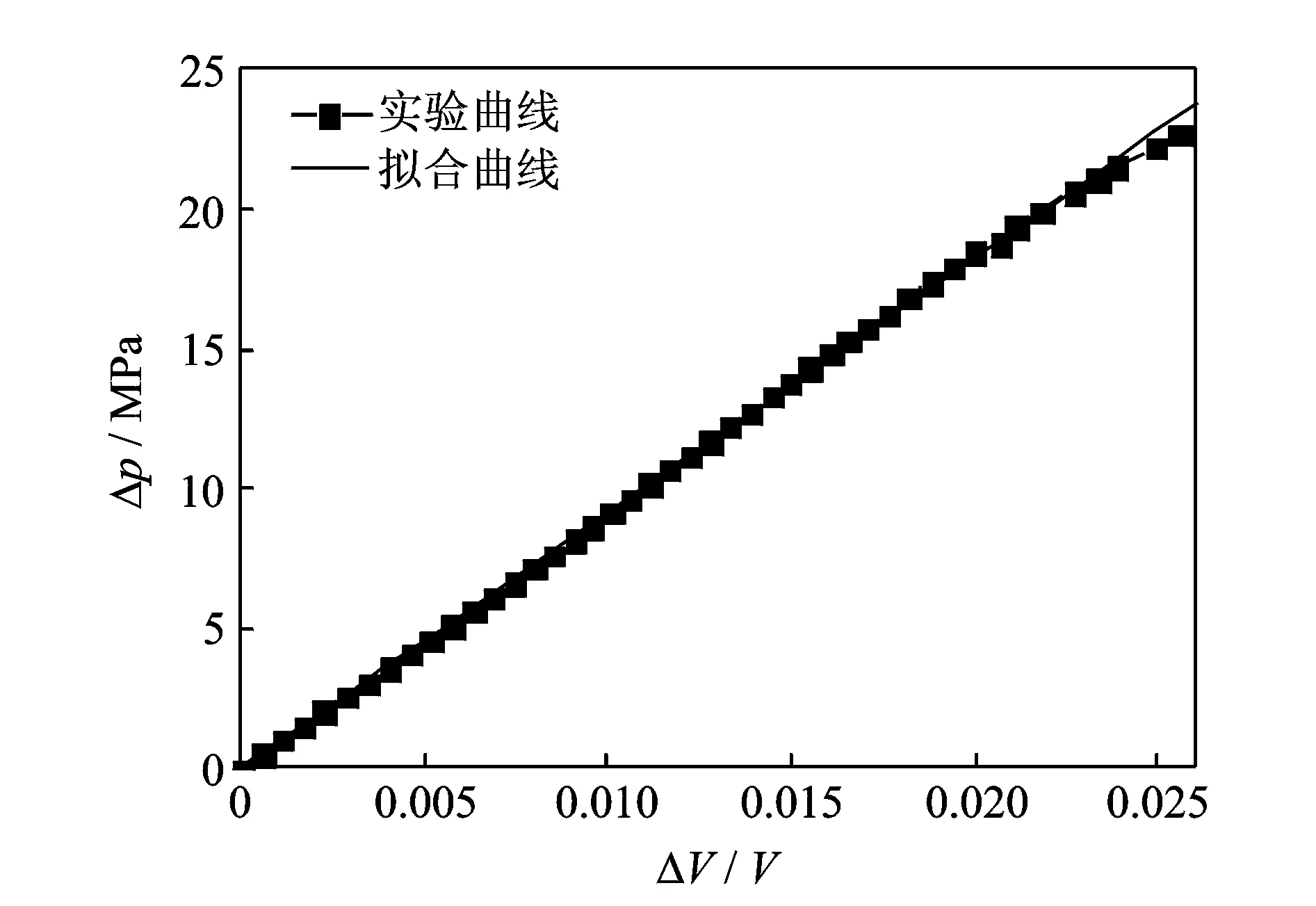

图5 内径16 mm胶管长度与内容积膨胀系数的关系Fig.5 The relationship between the length and the volume expansion coefficient of the hose with 16 mm inner diameter

然后,对内径均为16 mm、长度分别为500,2 000和3 000 mm的4层钢丝编织的胶管进行测量,测得的胶管内容积膨胀系数分别为1 040,1 010和990 MPa,如图5所示。说明胶管的内容积膨胀系数与胶管长度无关,与式(11)所得结论一致。

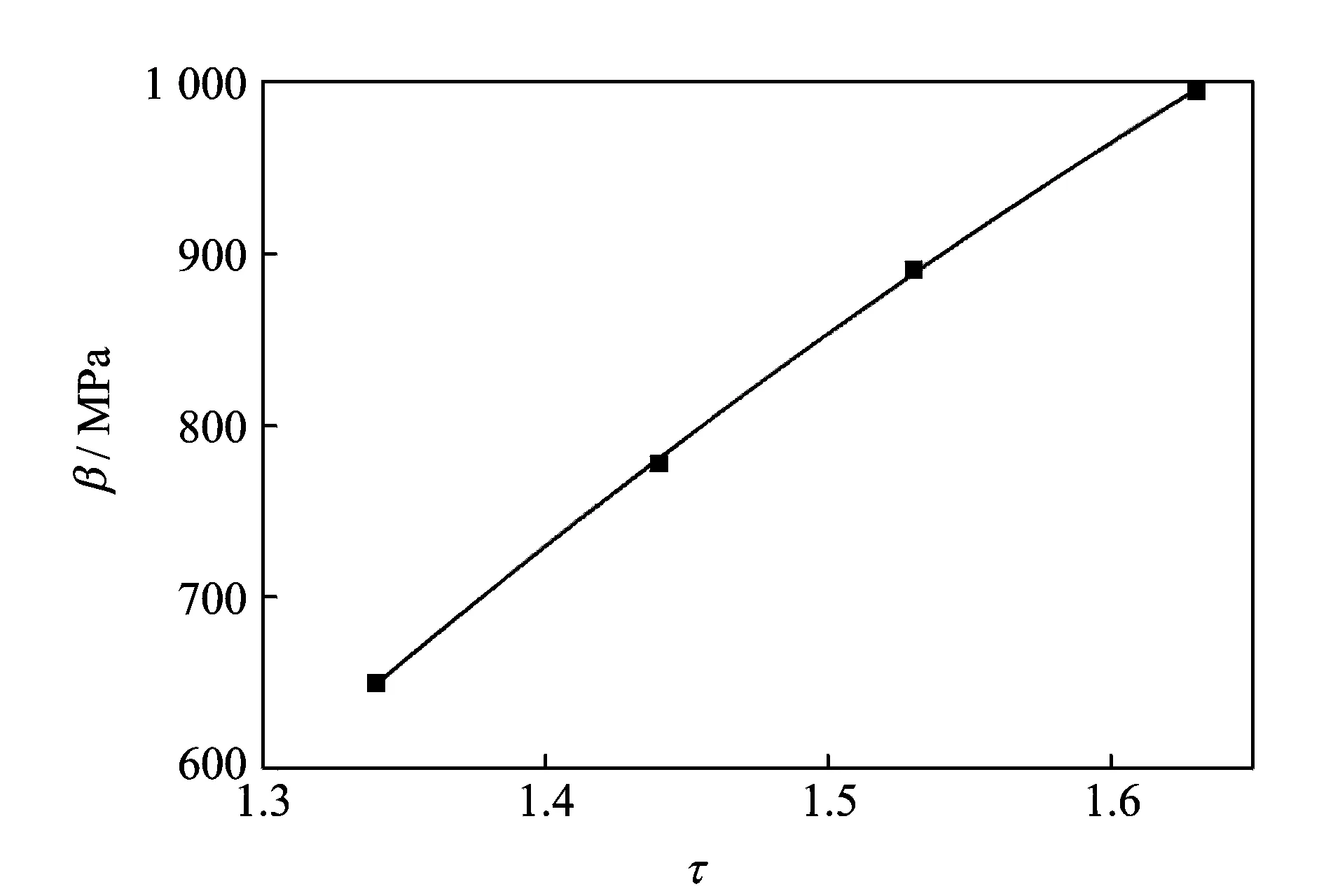

最后,对内径为16 mm、长度为1 000 mm的单层、两层及3层钢丝编织的胶管进行了测量。由产品样本可知,单层至4层胶管对应的τ值依次为1.343 75,1.437 5,1.531 25和1.625。测得的胶管内容积膨胀系数分别为650,778和891 MPa,如图6所示。可见,对于内径相同的胶管,钢丝编织层数越多,τ值越大,胶管的内容积膨胀系数越大,与式(11)结论一致。在液压系统设计中,胶管内径由管内液压油流速确定,因此对于具有高频响要求的场合,在满足安装要求的前提下,胶管应尽量选择钢丝编织层数多的规格。

图6 内径为16 mm胶管τ值与内容积膨胀系数的关系Fig.6 The relationship between τ and the volume expansion coefficient of the hose with 16 mm inner diameter

4 结 论

1) 通过位移法推导获得了胶管内容积膨胀系数β的数学模型,说明β与胶管的弹性模量E、泊松比μ和τ有关,且模型和实验结果均证明β与胶管的长度无关。该模型是基于弹性变形理论推导出来的,对于金属材料做成的管材同样适用。

2) 基于胶管内容积膨胀系数的定义,设计了一套胶管内容积膨胀系数的测量装置并介绍了测量方法。该方法在计算胶管的内容积膨胀系数过程中去除了液压油的弹性变形量,获得的数值能够准确反应胶管自身的内容积膨胀系数,对提高控制系统的建模精度具有重要意义。

3) 对内径为16 mm胶管的内容积膨胀系数进行了测量,其测量值大大超出经验值范围(70 MPa~350 MPa),说明经验值范围对当前技术条件下的液压胶管来说偏小,应该通过实验方法准确获取胶管内容积膨胀系数。

[1] 钟云峰,谭树彬,徐心和.热连轧前馈厚度控制系统的研究与应用[J].东北大学学报:自然科学版,2009,30(2):169-171.

Zhong Yunfeng,Tan Shubin,Xu Xinhe.Research and application of the feedforward-AGC system in hot strip rolling mills[J].Journal of Northeastern University:Natural Science,2009,30(2):169-171.(in Chinese)

[2] Sanjay G,Duane L M,Bullard R E.Integrated flight propulsion control system design based on a centralized approach[J].Journal of Guidance,Control and Dynamics,1991,14(1):23-25.

[3] 李永堂,雷步芳,高雨茁.液压系统建模与仿真[M].北京:冶金工业出版社,2003:30-37.

[4] Krus P,Weddfel K,Palmberg J.Fast pipeline models for simulation of hydraulic systems[J].Journal of Dynamic Systems,Measurement and Control of the ASME,1994,116(3):132-136.

[5] Merritt H E.Hydraulic control systems[M].New York:John Wiley &Sons,1976:57-60.

[6] 刘春荣.液压软管有效体积模量的测定[J].液压气动与密封,1997,17(3):7-8.

Liu Chunrong.The measurements of the bulk modulus for hydraulic hose[J].Hydraulic Pneumatics &Seals,1997,17(3):7-8.(in Chinese)

[7] 杨伯源,李和平,刘一华.材料力学(II)[M].北京:机械工业出版社,2002:64-66.

[8] Deticek E,Kiker E.Position control of hydraulic drives in machine tools by fuzzy self-learning controller[J].Journal of Production Engineering,2011,14(1):23-26.

[9] Khayyat A A.Force tracking of hydraulic manipulators within an impedance control framework[D].Canada:University of Manitoba,2001.

[10]陈树宗.液压弯辊阀控缸系统的建模及仿真研究[D].沈阳:东北大学,2009.

10.16450/j.cnki.issn.1004-6801.2017.04.003

* 国家自然科学基金资助项目(51274063);中央高校基本科研业务费资助项目(L1507005)

2015-04-01;

2015-09-06

TB302; TH137.8+6

王贵桥,男,1979年3月生,讲师。主要研究方向为液压伺服控制及机电液一体化。曾发表《辊式淬火机液压多缸同步模拟装置的研制》(《机床与液压》2008年第36卷第9期)等论文。 E-mail:wangguiqiao@163.com