基于滑模变结构控制算法的气压ABS控制器设计

2017-09-11李素蕊

孙 明, 李素蕊

(1.新乡职业技术学院 电子信息系,河南 新乡 453006; 2.新乡医学院三全学院 医学工程学院,河南 新乡 453003)

基于滑模变结构控制算法的气压ABS控制器设计

孙 明1, 李素蕊2

(1.新乡职业技术学院 电子信息系,河南 新乡 453006; 2.新乡医学院三全学院 医学工程学院,河南 新乡 453003)

根据商务车的制动过程,建立了车辆单轮制动模型.针对制动过程中的高度非线性,设计了基于滑模变结构控制算法的气压ABS(Anti-lock Braking System)系统,分为总体设计、硬件设计、滑模变结构控制算法和系统软件实现4部分.气压ABS的电控单元由轮速信号调理电路、阀驱动电路和CAN总线通信电路组成;系统软件的实现采用模块化编程思想,分为初始化、车辆行驶状态监测和ABS算法介入共3部分内容.高附着路面试验证明了系统的鲁棒性和可靠性.

气压ABS系统;滑模变结构控制算法;微控制器;路面试验

中国汽车产业发展迅速,随之而来的车辆行驶安全问题引起了人们的广泛关注.商务车和轻型货车等车型由于自身重量大,在刹车过程中存在刹车距离长、纵向稳定性能差等突出问题,因此国家要求这些车型必须安装防抱死系统(Anti-lock Braking System,简称ABS).气压ABS系统主要具有两方面的功能:(1)提高车辆刹车过程的稳定性.未安装气压ABS系统的车辆在刹车时前轮如果抱死,车辆将无法转向,而安装此系统的则不会出现这类问题;(2)缩短车辆的刹车距离,因为ABS系统会将车辆的制动力控制在最大范围内,所以能减小刹车距离[1-2].

ABS车辆安全系统的产品市场主要由国外公司占据,国内仅有几家公司生产气压ABS,且在市场中占有较少的份额,研究相对滞后.对此,本文尝试将电子技术、控制理论与车辆动力学相结合,设计商务车的气压ABS系统[3-4].

1 系统的总体设计

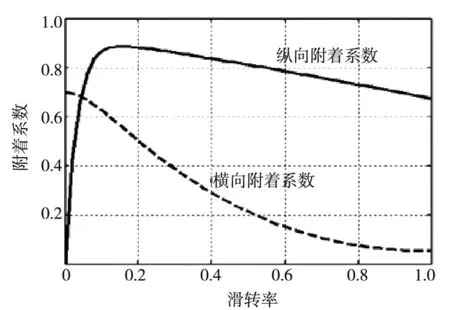

商务车在制动过程中有两个重要参数,分别是附着系数和滑转率.附着系数与车辆车体垂直载荷的乘积为地面附着力,即轮胎与地面间的最大刹车摩擦力;滑转率则是商务车在制动时,车身速度和车轮转速之间产生的速度差与车身速度的比值,滑转率公式为:

(1)

式(1)中,v为车身速度;ω为车辆车轮转速;r为车辆车轮半径.

制动过程中附着系数和滑转率之间的关系如图1所示.由图1可见,车辆滑转率在0.15附近时,车辆的附着系数达到最大值.此时,车辆能达到最佳的制动状态和目标滑转率,且横向附着系数也较高,能够提高车辆的抵抗侧向力[5-7].

图1 滑转率与附着系数的关系曲线

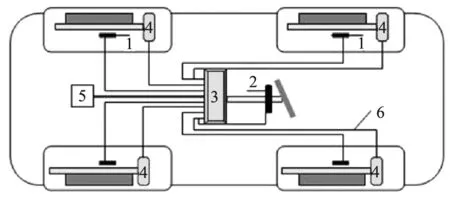

气压ABS控制系统的结构框架如图2所示.

图2 系统结构框架图

注:1为商务车的轮速传感器;2为车辆的刹车踏板传感器;3为电子控制单元(ECU);4为气压调节阀模块;5为双轴加速度传感器;6为通信线路.

商务车在行驶过程中,气压ABS控制系统检测到刹车信号后,将轮速传感器测量所得到的车轮转速与加速度传感器所得车身速度进行计算,得到当前车辆的滑转率.将当前滑转率的值与目标滑转率相减得到差值,送入控制器进行算法处理;输出控制命令至气压阀驱动芯片,对车轮滑转率进行调节,使滑转率维持在目标滑转率附近.

2 系统硬件设计

气压ABS控制系统的ECU单元采用的是TI公司的32位精简指令控制器TMS570R1A256(简称TMS570).此控制器内部集成了多种接口类型,其SCC接口负责连接控制器.气压ABS的主ECU单元失效后,则由控制器接收管理权,双ECU控制模式可保证气压ABS系统正常、稳定工作.

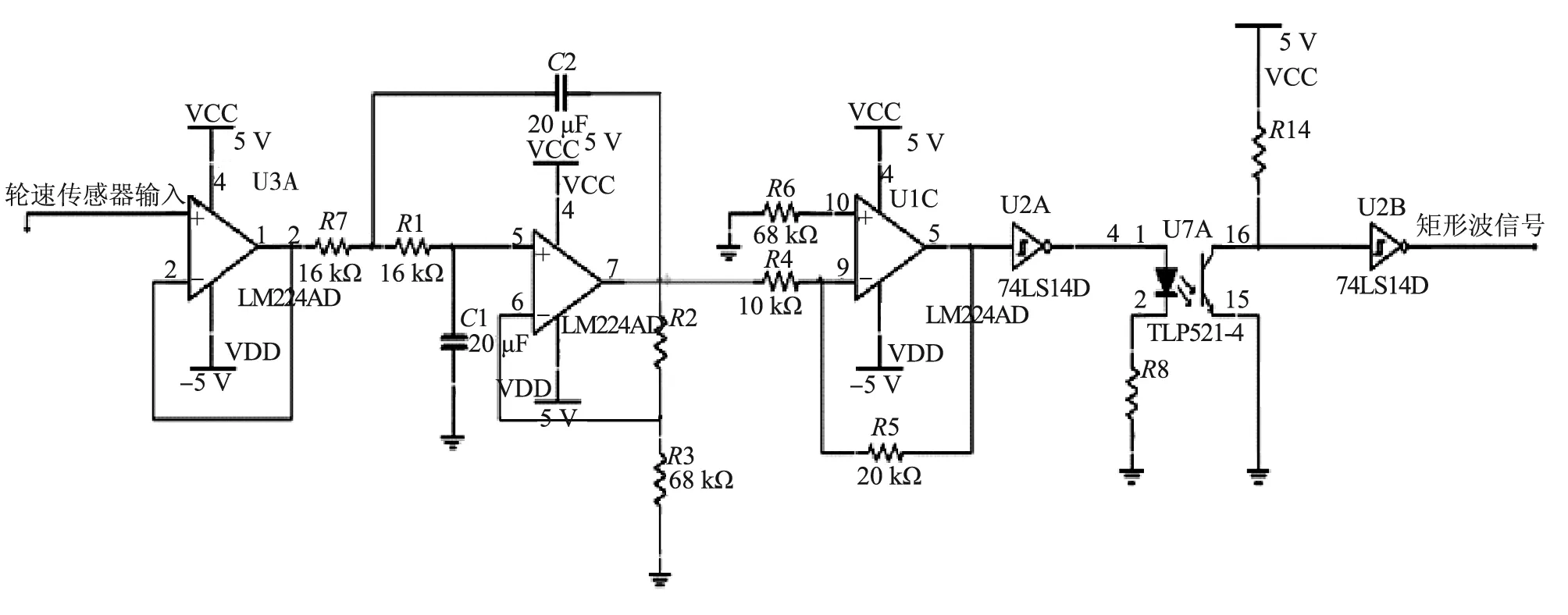

2.1 轮速信号调理电路设计

车辆轮速的采集主要使用电磁式霍尔传感器.由该传感器测量的为正弦信号,且频率与车轮角速度成一定比例.但电磁式霍尔传感器的输出信号强度弱,易受干扰,为此,设计了信号调理电路,如图3所示.轮速信号经过电压跟随、低通滤波、信号放大、整形后,通过光电耦合隔离芯片TLP521-4输出低电平0 V、高电平5 V的矩形波信号.矩形波信号输入至TMS570芯片的IO口,TMS570根据上升沿信号即可计算得出当前的车轮角速度.

图3 轮速信号处理电路

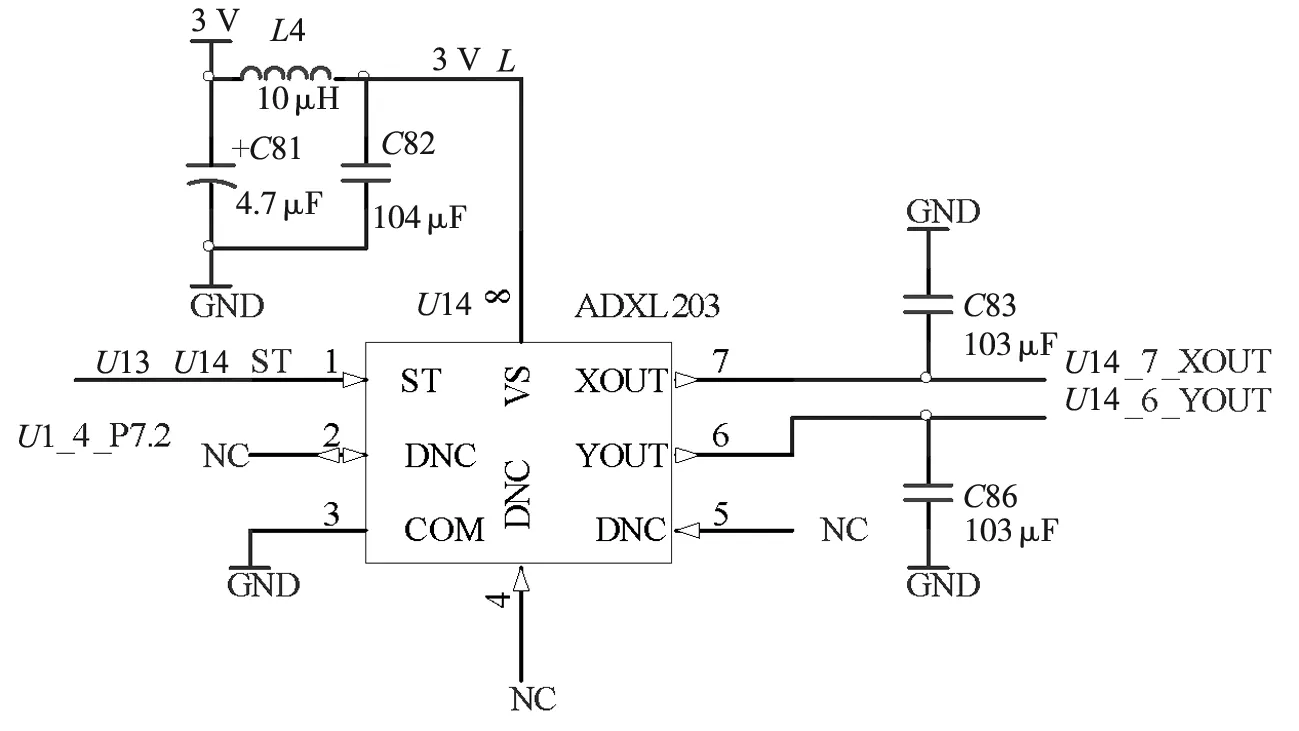

双轴加速度传感器负责采集车辆的横向加速度和纵向加速度,该传感器采用AD公司的ADXL203芯片,电路如图4所示.将采集所得的纵向加速度信号送至TMS570芯片的AD接口,先进行AD转换后得到纵向加速度的数字量;再对纵向加速度进行积分计算,即可得到当前的车身速度.根据公式(1)计算即可得到当前车辆的滑转率.

图4 双轴加速度传感器电路

2.2 阀驱动电路设计

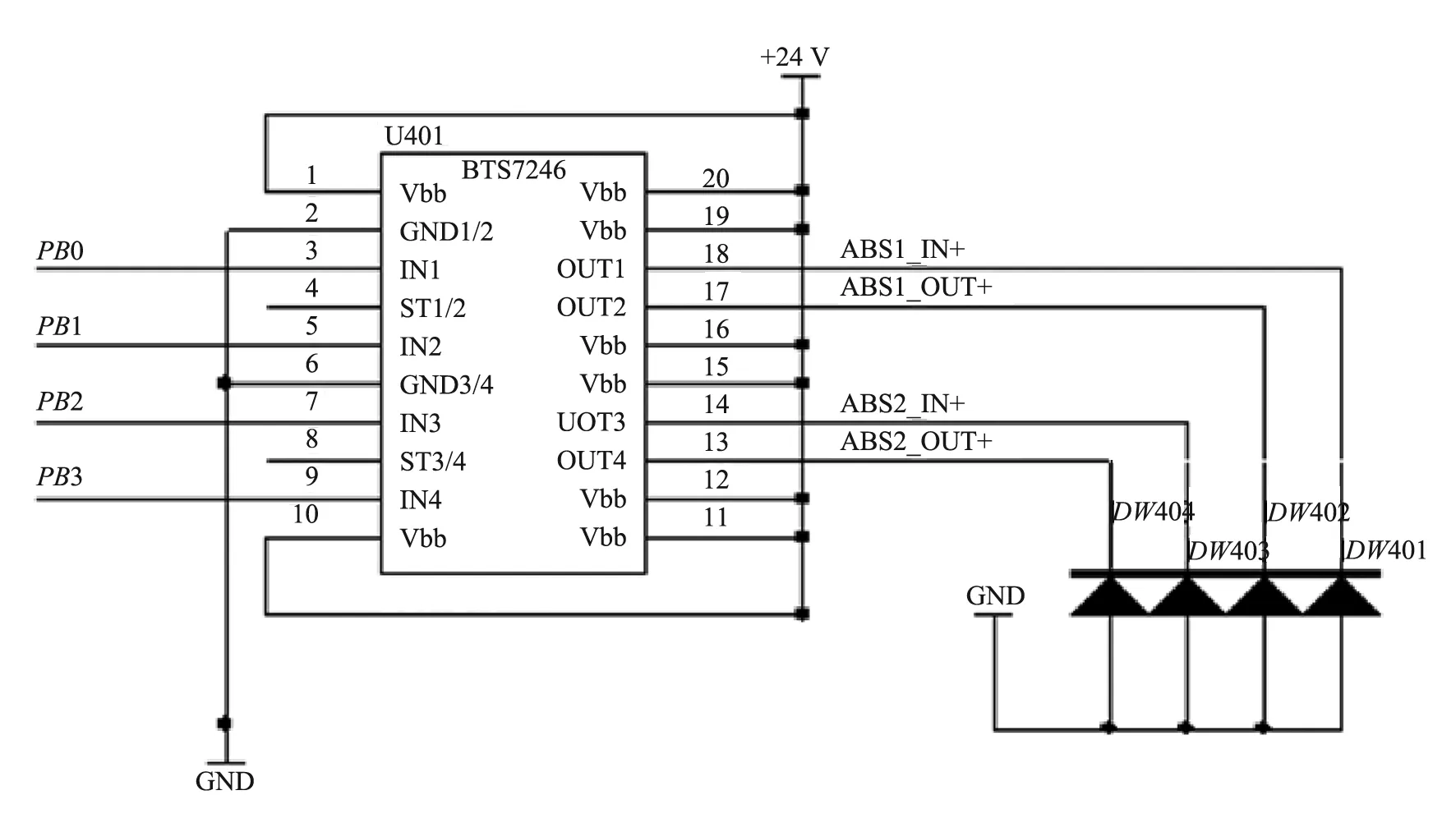

气压ABS系统的执行机构部分主要采用气压调节电磁阀.电磁阀根据TMS570的控制命令调节制动气压压力,但是电磁阀的工作电压为24 V,而TMS570的驱动能力不足,因此需要使用英飞凌公司的电磁阀驱动芯片BTS7246,阀驱动芯片电路如图5所示.芯片的IN1,IN2,IN3,IN4引脚连接TMS570芯片的PWM(脉冲宽度调制)接口.芯片的OUT1,OUT2,OUT3,OUT4引脚连接气压电磁阀.

图5 阀驱动电路

2.3 CAN(控制器局域网络)总线通信部分电路设计

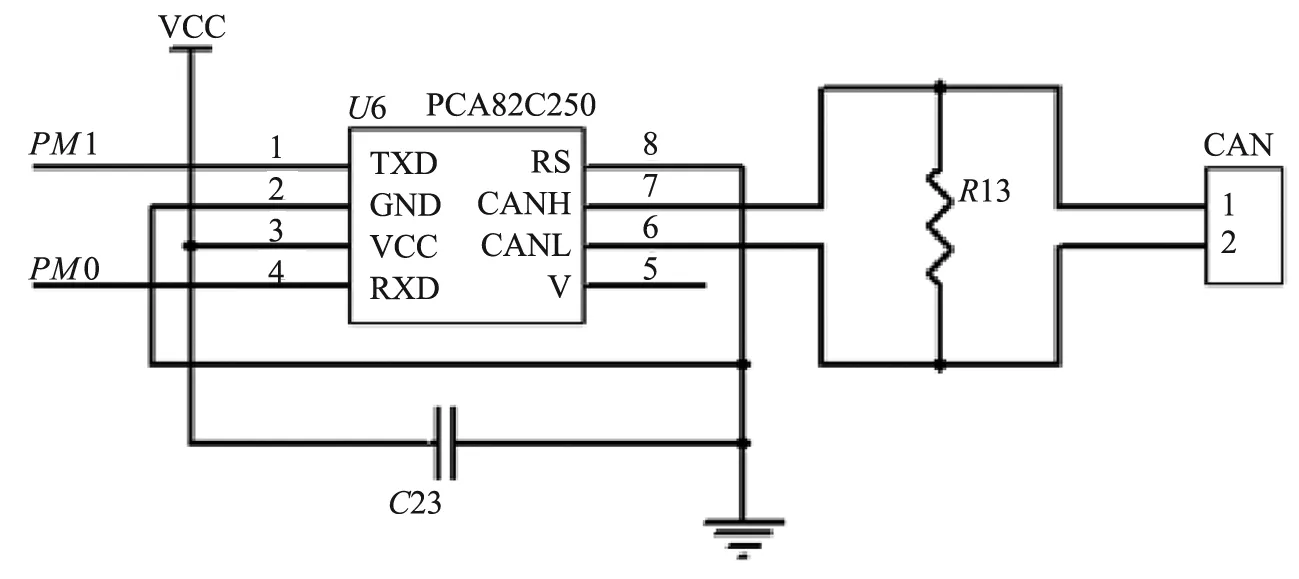

商务车的整个信息通讯网络采用CAN总线通信,因此气压ABS系统需要设计CAN总线电路与车体其他ECU进行通信.TMS570芯片内部集成了两个CAN控制器模块,需要与CAN收发器连接构成CAN总线接口,该电路如图6所示.收发器芯片采用飞利浦的PCA82C250.

图6 CAN总线收发器电路

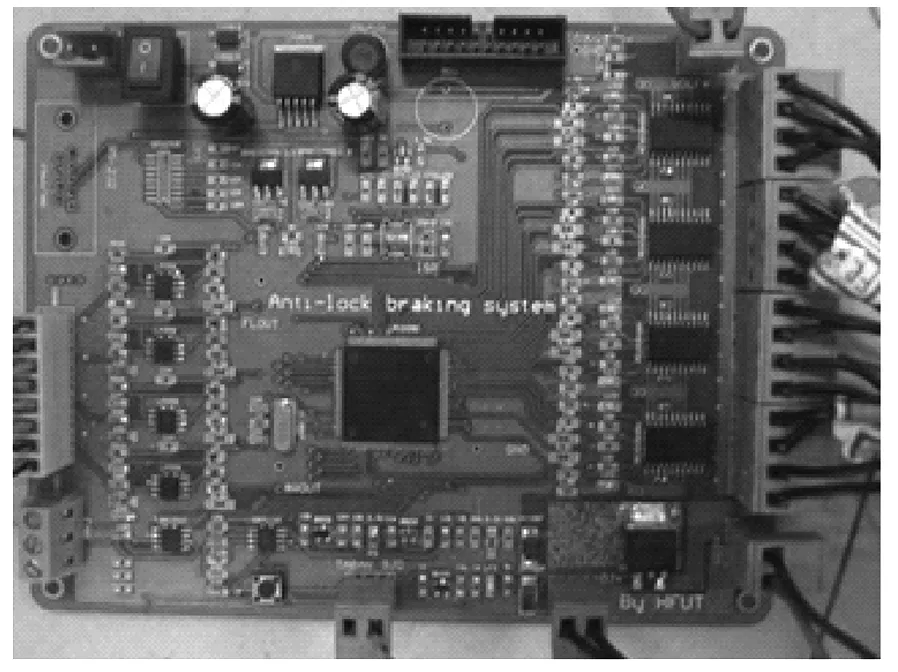

商务车的电控单元需要使用稳定的5 V和24 V直流电源.因此使用电源转换芯片将电池电压转换成5 V和24 V,分别给TMS570控制器、CAN总线模块和阀驱动模块供电.整个控制器的实物连接情况如图7所示.

图7 气压ABS控制器电路实物连接图

3 滑模控制算法设计

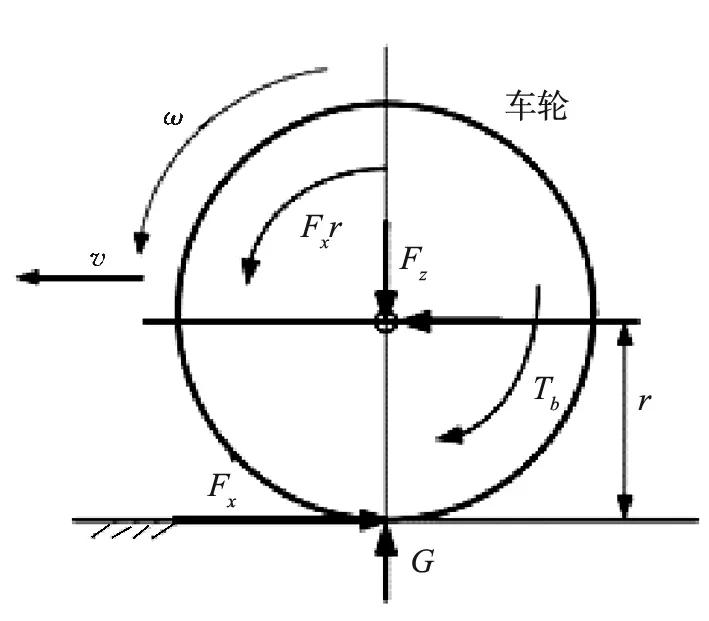

商务车制动过程中的受力情况可以通过1/4车辆模型进行分析,模型如图8所示.

图8 1/4车辆模型

根据力矩平衡原理可得方程:

(2)

Fx=μFz

(3)

公式(1)求导后,将公式(2)、公式(3)代入可得滑转率的动态方程:

(4)

结合分析知,滑模变结构控制器的滑模面Sf的定义是,为了确保商务车在制动过程中,滑转率保持在0.15左右获得的最大地面摩擦力.滑模面公式为:

Sf=0.15-S

(5)

其中,S为当前滑转率;0.15为目标滑转率.对滑模面公式(5)求导得:

(6)

(7)

其中,R为车轮的有效半径;η为滑模控制的系数;sat为饱和函数;s为滑移率;φ为横摆角速度.

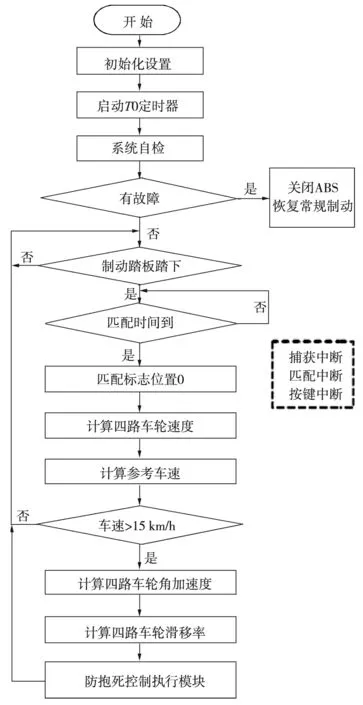

4 软件系统的实现

确定气压ABS的硬件电路和控制算法后,需对控制程序进行设计.气压ABS系统的软件设计采用模块化编程思想,其主程序流程如图9所示.

图9 主程序流程图

(1)初始化部分

TMS570启动代码和各个特殊功能寄存器,汽车启动自检、车辆仪表盘显示程序等.这部分需要确定气压ABS控制器中的各个阀驱动电路是否正常,如果车辆自检失败,仪表盘应显示ABS功能失效.

(2)车辆行驶状态监测

要实时监控踏板信号以判断驾驶员是否踩刹车和是否要启动气压ABS控制算法.踏板踩下后,气压ABS控制器会根据轮速传感器采集的轮速值,采用最小二乘法计算得出车辆的当前速度.

(3)ABS算法介入部分

ABS算法介入部分的门限值设置为车速是否大于15 km/h.车速小于门限值时,猛踩刹车的危险性较小.车辆速度大于门限值时,控制器将当前车速值代入公式(1)中,计算出当前的车辆滑转率,然后将当前滑转率与目标滑转率的差值代入滑模变结构控制算法中,计算可得当前车辆所需的制动力矩.气压阀根据此力矩值进行制动,调节当前车轮的滑转率,以使车轮滑转率始终保持在目标滑转率附近,从而保证车辆在制动过程中不会出现抱死情况.

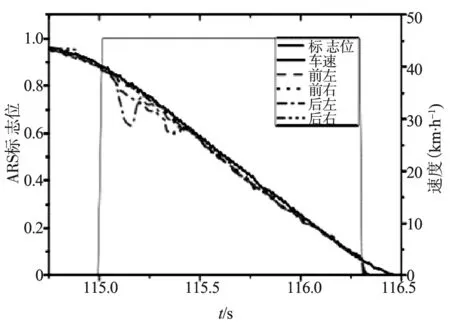

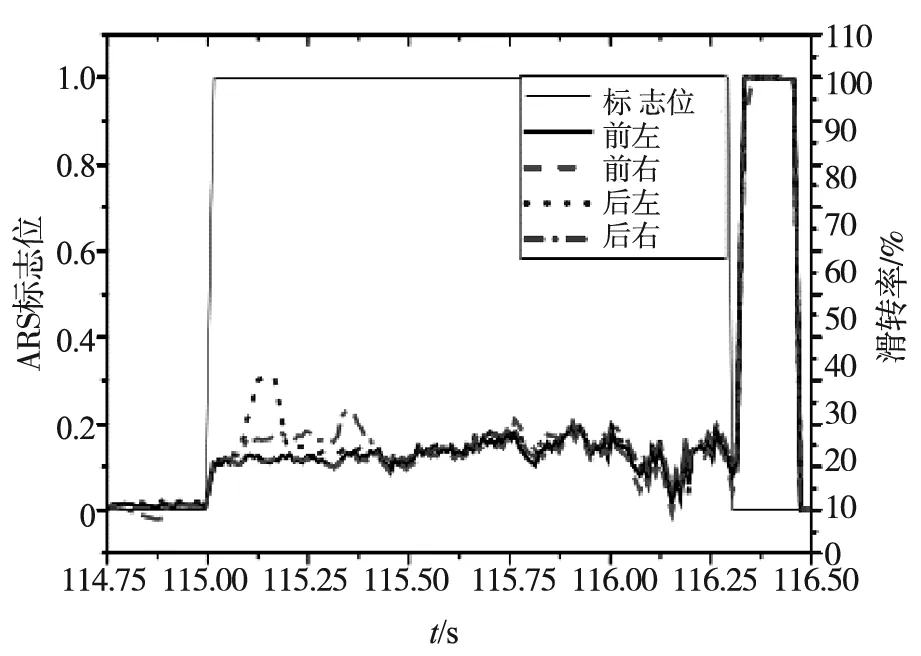

5 系统验证

气压ABS控制器安装在某型号商务车上,在海南某试车站进行了初步的高附着路面试验.车辆制动过程中的各种参数通过维克托公司的CAN分析仪CANalyzer进行记录.试验路面为干柏油时,车辆制动前的速度为44 km/h,在115 s时,控制器检测到滑转率异常,气压ABS介入控制,如图10所示.由图11知,车辆在气压ABS控制器介入控制时,滑转率始终保持在0.15左右,因此车辆在制动过程中没有发生抱死现象,且始终能获得最大的地面摩擦力,从而缩短刹车距离并保持车辆的纵向稳定性.

图10 干柏油路面直线制动

图11 滑转率变化图

6 结语

本文以商务车作为控制模型,将电子技术、滑模变结构控制算法、汽车动力学相结合,设计开发了气压ABS控制系统.试验结果表明:(1)滑模变结构算法的鲁棒性强,对控制模型中的参数不敏感,算法简单,气压ABS控制器在制动过程中响应及时.(2)电控单元部分的设计具有很强的抗干扰性能,能够在车内复杂的电磁环境中正常运行,而双CPU设计又进一步保证了系统的可靠性.

[1] 彭晓燕.汽车线传电控制动系统及关键技术分析[J].汽车工程,2007,29(10):880-888.

[2] 张永辉.基于防抱死制动系统控制信息的车辆转向状态识别[J].农业机械学报,2010,41(5):1-6.

[3] 刘志远.一种汽车防抱死制动系统的非线性控制方法[J].哈尔滨工业大学学报,2012,44(5):7-12.

[4] JING H H.A Switched Control Strategy for Anti-lock Braking System with on/off Valves[J].IEEE Transactions on Vehicular Technology,2011,60(4):1470-1478.

[5] 金智林.汽车电控液压制动系统动态性能分析及实验研究[J].机械工业学报,2012,48(12):127-132.

[6] 王斌.电子驻车制动系统仿真与试验[J].农业机械学报,2013,44(8):45-49.

[7] 张鹏.液压盘式制动器模型试验[J].农业机械学报,2013,44(6):24-28.

责任编辑:金 欣

Designing of pneumatic ABS by slide mode control

SUN Ming1, LI Su-rui2

(1.Department of Electronic Information,Xinxiang Vocational and Technical College, Xinxiang, Henan 453006, China;2.Medical College, Sanquan College of Xinxiang Medical University, Xinxiang, Henan 453003, China)

A model brake actuator and an ABS (anti-lock braking system) are designed after a business vehicle and slide mode control in terms of nonlinear properties and the dynamics. An ECU (electronic circuit unit) is developed for the ABS and its versatility and scalability proved through tests. The results of road test show that the ABS system can be used widely in the future.

pneumatic ABS; slide mode control; ECU; road test

2016-01-12

孙 明(1982-),男,河南新乡人,新乡职业技术学院讲师,主要从事计算机教学、计算机编程等方面的工作; 李素蕊(1983-),女,河南新乡人,新乡医学院三全学院讲师,硕士,主要从事医学电子教学、医学工程等方面的工作.

1009-4873(2017)04-0006-06

U463.52+.6

A