催化裂化油浆萃取—过滤分离催化剂粉末的研究

2017-09-11尚大军

尚大军

(大庆石化公司炼油厂,黑龙江大庆163711)

研究与开发

催化裂化油浆萃取—过滤分离催化剂粉末的研究

尚大军

(大庆石化公司炼油厂,黑龙江大庆163711)

文中考察了萃取温度和剂油比对抽出油和抽余油性质以及催化剂粉末含量的影响。在萃取温度为60℃,剂油比为4:1条件下,萃取效果最佳,大部分催化剂粉末存在于抽余油中,抽余液最佳过滤温度为100℃。萃取—过滤法分离出油浆中的催化剂粉末,将油浆分离为富饱和烃组分和富芳烃组分,提高了经济利用价值。

催化裂化油浆;萃取;过滤;催化剂细粉末;抽出油;抽余油

FCC油浆是指FCC分馏塔底残留的重质油,沸点大于350℃,FCC油浆中含有大约50%的饱和烃,40%的芳烃和稠环芳烃,10%的胶质和沥青质,若将其有效地分离,进行深度加工,可以产生巨大的经济效益[1]。FCC油浆中通常含一定量的催化剂粉末,根据装置的分离能力,催化剂粉末含量在0.1~10.0 g/L。油浆中催化剂粉末平均粒径一般小于平衡催化剂,然而,生产炭黑或橡胶填充剂要求油浆中固体催化剂粉末含量不大于500 μg/g,生产碳素纤维则要求必须在10 μg/g以下,即使作为廉价的锅炉燃料使用,FCC油浆也存在催化剂微粒导致喷嘴磨损严重、喷嘴易堵塞的问题。

1 工艺技术对比

目前,对于固体催化剂粉末的脱除已经进行了大量的研究,主要采用以下方法将固体催化剂粉末和油浆进行分离:(1)自然沉降法[2,3],该方法设备简单、运行成本低、操作容易;但投资大、分离时间长、去除小于50 μm的固体催化剂粉末十分困难。(2)过滤分离法[4~6],该方法操作简单、投资少、分离效果稳定、对原料适应性强、易于高温分离;但冲洗时间长、过滤阻力大、普通过滤很难脱除微米级固体催化剂粉末。(3)静电分离法[7,8],该方法分离效率较高、越细的粉粒越容易被吸附、冲洗容易,阻力小;但流程复杂、设备费用高、影响分离效果的因素多,如操作条件、油浆性质等。(4)离心分离法[9~17],该方法分离效率高、可脱除大于10 μm的固体催化剂粉末、温度适应范围广;但设备复杂、投资费用高。

以上分离方法均能一定程度脱除油浆中的催化剂粉末,但都是以脱除催化剂粉末为主,没有考虑油浆的进一步加工利用,该文针对油浆的利用及催化剂粉末脱除提出了萃取—过滤分离催化剂细粉末的方法,一方面考虑到油浆的加工利用,通过萃取的方法把油浆分离为富饱和烃组分和富芳烃组分,提取了催化裂化油浆中宝贵的富芳烃组分用于进一步加工利用,另一方面,通过溶剂的稀释,萃取液和萃余液的粘度明显降低,为采用过滤方法分离出催化剂粉末提供了可能,该文主要考察了通过糠醛萃取—过滤实现油浆分离和催化剂粉末脱除的工艺条件。

2 实验部分

2.1 实验原料及试剂

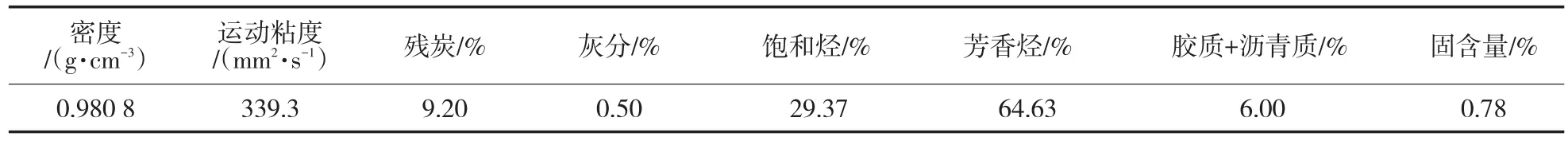

该实验的实验原料是由某石化公司催化裂化装置生产出的催化裂化油浆。主要性质见表1。

表1 油浆的主要性质

实验试剂:糠醛(分析纯,天津市大茂化学试剂厂);石油醚(沸点60~90°C,分析纯,沈阳市东兴试剂厂);甲苯(分析纯,沈阳市新化试剂厂);95%乙醇(分析纯,沈阳市新化试剂厂);氧化铝(分析纯,沈阳市国药店试剂厂)。

2.2 实验方法

催化裂化油浆萃取—过滤方法首先将定量的原料油浆和定量的萃取溶剂在抽提器中混合均匀,加热达到预定温度后进行抽提分离,待萃取一定时间后便可出现明显分层,分离得到上层抽余液,抽余液中主要为抽余相饱和烃,下层为抽出液,是抽出相重芳烃。分离后将抽余液加热至60~100℃后便可以通过过滤得到抽余液中的催化剂粉末,过滤后的抽余液通过蒸馏回收溶剂糠醛后便可以直接作为原料,返回催化裂化装置。抽出液在回收溶剂糠醛前进行真空抽滤,考察不同抽提条件(温度、剂油比)下抽出油中的催化剂粉末含量,并对抽出油性质进行分析。

3 结果与讨论

3.1 萃取温度对抽出、抽余油质量及催化剂粉末含量影响

萃取温度能够明显的影响抽提效果,该试验首先考察在剂油质量比为4∶1,萃取温度分别为50℃、60℃、70℃、80℃和90℃的条件下萃取油浆后得到的抽出油和抽余油的收率及质量变化,结果见表2。

表2 不同温度萃取抽出、抽余油性质

由表2可知,随着萃取温度的升高,抽余油收率降低,密度、粘度增大,相反,抽出油的收率增加,密度粘度减小。在较低温度下糠醛溶解对非理想组分的溶解能力较小,抽余油中部分芳香烃得不到充分分离,当温度超过60℃后,随着温度的升高糠醛对非理想组分的溶解能力增大,同时对理想组分的溶解性也增大,抽余油的饱和烃逐渐溶解到抽出油中,溶剂的选择性下降。因此选择60℃为最佳抽提温度。

除了抽出油和抽余油质量的考察外,还需考察萃取温度对抽出油、抽余油中催化剂粉末的含量的分配的影响,抽出油和抽余油中催化剂粉末含量见图1。

图1 不同温度下萃取后抽余油、抽出油催化剂粉末含量

由图1可知,催化裂化油浆经糠醛萃取分离后,大部分的催化剂粉末集中于抽余油中,抽出油只有很小部分的催化剂粉末。萃取温度对抽出油、抽余油中催化剂粉末含量的有一定的影响,抽余油中的粉末含量随温度的增加而降低,而抽出油中的粉末含量则随温度的升高从0增加到0.03%,这是由于油品组分在溶剂中溶解度是温度的函数,所以当抽提温度升高时,糠醛选择性降低,便会在抽出液中发现部分少量的催化剂粉末。

综合考虑萃取温度对催化裂化油浆的的分离效果及对抽出油和抽余油中催化剂粉末含量的影响,确定萃取温度为60℃为最佳的萃取温度。

3.2 剂油比对抽出、抽余油质量及催化剂粉末含量影响

在萃取温度为60℃条件,考察剂油质量比对抽出、抽余油性质的影响,结果见表3。

表3 不同剂油比萃取抽出、抽余油性质

在萃取分离温度60℃条件下,考察不同剂油比条件下,糠醛精制抽出油、抽余油中催化剂粉末含量的变化,结果见图2。

图2 不同剂油比下萃取后抽余油、抽出油催化剂粉末含量

由图2可知,在临界温度下,改变剂油比后,抽余油中仍含有大部分的固体粉末,只有很小部分的催化剂粉末存在于抽出油中。抽余油中的粉末含量随剂油比的增加而降低,而抽出油中的粉末含量测随剂油比的增加从0增加到0.03%,

综合考虑剂油比对催化裂化油浆的的分离效果及对抽出油和抽余油中催化剂粉末含量的影响,确定剂油比为4∶1为最佳的萃取温度。

3.3 过滤温度对抽出油催化剂粉末含量的影响

将60℃条件下,不同剂油比条件下萃取分离的抽出液进行加热过滤试验,分别加热至60℃,80℃和100℃进行过滤,过滤后抽出油中催化剂粉末含量的变化规律,见表4。

表4 不同温度过滤抽出油催化剂粉末结果

由表4可见,无论在抽出油中的催化剂粉末在60~100℃条件下均可以被过滤,因为,油浆经糠醛萃取,糠醛溶剂几乎均与抽出油混合在下层,抽出液的粘度即使是较低温度下也非常小,因此抽出液的过滤无需再进行加热,萃取后直接过滤就可以将催化剂粉末全部过滤干净。

3.4 过滤温度对抽余油催化剂粉末含量的影响

将萃取温度为60℃,不同剂油比条件下萃取分离的抽余液进行加热过滤试验,分别加热至60℃,80℃和100℃进行过滤,过滤后抽余油中催化剂粉末含量的变化规律,见表5。

表5 不同温度过滤抽余油催化剂粉末结果

由表5可见,只有在100℃条件下过滤,且其萃取剂油比大于1∶1时,才能将抽余油中的催化剂粉末全部过滤干净。

3.5 萃取—过滤后抽出油、抽余油性质

以糠醛为溶剂,剂油比4∶1,萃取温度60℃,抽出油过滤温度60℃,抽余油过滤温度为100℃,某石化公司的催化裂化油浆经萃取—过滤后得到净化抽出油和抽余油,其性质见表6。

表6 催化裂化油浆萃取—过滤后的性质

由表6可见,催化裂化油浆经过萃取—过滤后,抽出油和抽余油中均不含催化剂粉末,通过萃取分离出的抽出油芳香烃含量达到83.40%,可做为橡胶填充油的原料,也可以进一步加工生产针状焦,抽余油中饱和烃含量65.15%,碱氮含量降低至0.114%可作为催化裂化原料,经过萃取—过滤后,催化剂粉末脱除,油浆的经济价值也得到了提升。

4 结论

(1)以糠醛为溶剂,通过萃取可以将某石化公司的催化裂化油浆分离为富饱和烃组分的抽余油和富芳烃组分的抽出油,最佳的萃取条件为:萃取温度60℃,剂油比为4∶1,油浆中大部分催化剂细粉末转移到抽余油中。

(2)抽出液中的催化剂粉末可直接过滤,抽余液中的催化剂粉末过滤的最佳过滤温度为100℃。萃取—过滤分离出油浆中的催化剂粉末,把油浆分离为富饱和烃组分和富芳烃组分,提高了其经济利用价值。

[1]陆松.催化裂化油浆综合利用技术研究进展[J].石油化工高等学校学报,2001,16(3):57-59.

[2]赵开鹏.用沉降法脱除催化油浆中固体粉末[J].现代企业文化,2009(1):165-167.

[3]吕涯,尹玖黎.催化裂化油浆液固分离技术研究[J].石化技术,2009,16(3):53-57

[4]姜召坤,曹祖宾,赵荣祥,等.溶剂萃取过滤分离油浆中的催化剂粉末[J].化学工业与工程,2011,28(1):40-41.

[5]左海强,刘国荣,王振波,等.基于旋流和过滤分离组合工艺的油浆净化技术研究[J].化工机械,2012,39(3):274-276.

[6]许志明,张立,赵锁奇.催化裂化油浆的分离与化工利用[J].石油炼制与化工,2001,32(9):17-21.

[7]朱宝明,郭礼禄.油浆静电分离装置的研究及应用[J].催化裂化,1993,1(4):37-42.

[8]丁洛,杨昆远.催化裂化油浆催化剂粉末的脱除技术[J].石油炼制与化工,2001,32(5):60-61.

[9]张洪林,杨磊.重油催化裂化外甩油浆离心沉降净化研究[J].石油炼制与化工,1999,30(4):5-8.

[10]唐课文,刘磊,古映莹,等.催化裂化油浆的过滤分离研究及利用[J].现代化工,2007,27(1):340-343.

[11]邱洪卫,任万忠,曾涛.催化裂化油浆液固体系分离技术探讨[J].山东化工,2015,44(23):48-51.

[12]王建强.脱除催化油浆中催化剂粉末的技术措施[J].当代化工,2014(8):1612-1615.

[13]徐燕平,刘国荣.催化裂化油浆过滤技术的改进及应用[J].石化技术,2012(2):38-41.

[14]谭兴利,王占根.油浆过滤技术在催化裂化装置上的应用[J].石化技术,2006(1):16-18.

[15]林存辉,陈坤,郭爱军,等.催化裂化油浆固含量测定方法的研究[J].化工进展,2016,35(9):2699-2706.

[16]薛春海,陈清梅,张红军.油浆过滤技术在催化裂化装置上的应用[J].科学与财富,2016(11):13-15.

[17]李瑞,谢伟,姚日远.催化裂化油浆的分离技术进展[J].化工时刊,2013,27(1):36-39.

Research on separation of catalyst Fines in FCC slurry oil by using extraction-filtration method

Shang Dajun

(Oil Refinery of Daqing Petrochemical Company,Daqing 163711,China)

The influence of extraction temperature and solvent/oil ratio on properties of extract oil,raffinate oil and the content of catalyst fines were investigated.The result showed that the optimum extraction conditions are extraction temperature of 60℃and solvent/oil ratio of 4:1.Most of the catalyst fines exist in raffinate oil and the best filtration temperature is 100℃.Catalyst fines in FCC slurry oil were separated by extraction-filtration method,and the economic value of slurry oil was improved for the separation of aromatics-rich components and saturated hydrocarbon-rich components.

FCC slurry oil;extraction;filtration;catalyst fines;extract oil;raffinate oil

TE624.5

A

1671-4962(2017)04-0005-04

2017-05-22

尚大军,男,工程师,1990年毕业于大庆石油化工总厂职工大学石油加工专业,现从事炼油科技管理工作。