提升汽油质量的工艺技术分析

2017-09-11李晓东赵晓辉

王 旭,尉 勇,李晓东,赵晓辉

(1.长庆石化公司生产运行处,陕西咸阳712000;2.大庆石化公司炼油厂,黑龙江大庆163711)

提升汽油质量的工艺技术分析

王 旭1,尉 勇1,李晓东1,赵晓辉2

(1.长庆石化公司生产运行处,陕西咸阳712000;2.大庆石化公司炼油厂,黑龙江大庆163711)

文中分析了汽油池汽油组分来源,从降低催化汽油烯烃含量,增加异构化油,增加烷基化油3种方案入手,对比几种调控措施及其结果,提出了最佳改进方案,以解决汽油产品辛烷值与烯烃含量的矛盾。

汽油产品;烯烃;辛烷值;国Ⅵ

自2017年1月1日起所有轻型汽油车用油须符合国Ⅴ标准要求,国Ⅳ汽油将正式退市。同时,北京将全面推行京Ⅵ油品标准,是我国史上最严格的排放标准[1]。

京Ⅵ油品标准除饱和蒸汽压外,其他跟车用汽油(ⅥB)完全一样。国Ⅵ初步计划于2019年1月1日实施。

目前长庆石化公司汽油产品中烯烃含量在15%~17%之间,不能全部满足国Ⅵ标准征求意见稿的要求,若增大低烯烃含量的轻石脑油组分比例,则会导致汽油池平均辛烷值下降。所以,如何降低汽油产品中烯烃含量同时尽量减少辛烷值损失是急需解决的问题。

1 汽油生产现状

1.1 汽油池组成及存在问题

目前汽油产品由加氢催化汽油,加氢裂化轻石脑油,连续重整重整汽油、戊烷油,苯抽提抽余油,咸阳石化醚化汽油及外购MTBE按比例调和出厂,各汽油组分性质及比例见表1。

表1 汽油池组成及重要指标参数

由表1可以看出,汽油池中加氢汽油烯烃含量偏高,在汽油池中比例为43.7%。通过计算可以得出,汽油池理论烯烃含量为16.8%,实际汽油产品烯烃含量在15%~17%之间,超过国Ⅵ限值并且难以控制。烯烃含量制约着产品汽油质量升级。

1.2 催化裂化汽油问题分析

汽油池中烯烃主要来自加氢汽油和醚化汽油。醚化汽油是长庆石化公司外委咸阳石化以汽油加氢装置轻汽油为原料生产的高辛烷值汽油产品,醚化汽油与加氢汽油混合进入汽油池。加氢汽油是汽油加氢装置以催化汽油为原料生产的符合国Ⅴ标准的低硫汽油。综上分析,汽油池中烯烃主要来自催化汽油。

2 降低烯烃含量的措施分析

2.1 催化裂化装置工艺操作优化措施分析

2.1.1 提高反应温度 一般情况下,降低反应温度,烯烃含量降低,但因为油浆产量大密度大并且油浆固含量偏高的原因,近期操作需要提高反应温度,因此2016年8~10月的反应温度:8月1日至8月22日,反应温度为513℃;8月23日至9月17日调整至515℃;9月18日至10月底调整至517℃。反应温度变化见图1。

图1 催化反应温度变化

反应温度升高,催化裂化各类反应速度加快,裂化反应和芳构化反应是吸热反应,反应速度加快会正向移动,氢转移反应和异构化反应是放热反应,反应速度虽然加快,但反应会逆向移动。异构化和芳构化使低辛烷值的直链烃转变为高辛烷值的异构烃和芳烃。氢转移使烯烃转化为烷烃[2]。

2.1.2 提高再生催化剂活性2016年检修后8月初至9月6日,催化剂活性一直稳定在61%左右,之后调整到65%上下。再生催化剂活性变化见图2。

在相同的反应条件下随着催化剂平衡活性的提高,汽油中烯烃含量逐渐下降[3],当再生催化剂的微反活性从50%提高到60.8%时,汽油烯烃含量由67.46%下降至55.33%。

图2 催化再生剂活性变化

2.1.3 提高剂油比提高催化裂化反应的剂油比,使原料油和催化剂接触更充分,提高催化剂的有效活性中心,提高反应速度,使反应的转化深度提高,促进裂化、异构化和氢转移等催化反应[4]。提高剂油比,裂化反应、异构化反应和芳构化反应均会加快,汽油中小分子烃类、异构烃及芳烃含量增加,从而使汽油辛烷值上升,弥补由于氢转移反应加剧烯烃含量降低造成的辛烷值损失[5]。

2.1.4 氢转移反应分析氢转移反应的主要作用是减少产物中烯烃含量,因此必须分析氢转移反应变化。一般用氢转移系数来表示氢转移反应程度,而氢转移系数则为裂化气中丁烷总体积分数与丁烯的总体积分数的比值。催化裂化氢转移系数变化趋势见图3。从图3可以看出,氢转移系数呈明显上升趋势,由8月初的0.7上升至10月份的0.85,说明了氢转移反应程度上升,进而降低了催化汽油中烯烃含量,减少了烯烃对催化汽油辛烷值的贡献。

图3 氢转移系数变化趋势

2.1.5 优化结果分析催化裂化装置优化调整,催化汽油辛烷值由92调整稳定在91.5左右,经汽油加氢装置深度加氢后,辛烷值损失1.4,降至90.1。辛烷值变化损失见图4。

图4 催化汽油、加氢汽油辛烷值变化对比

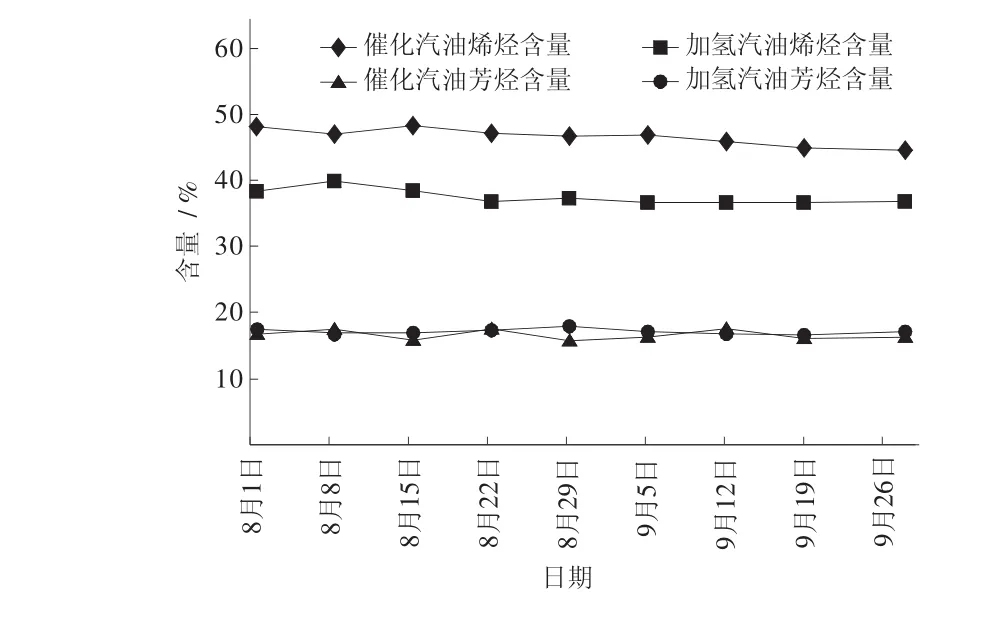

由图4可见,催化裂化汽油烯烃含量由47%左右降至44%,芳烃含量比较低而且基本稳定在16%到18%之间,并没有随着优化调整有比较大的变化。经汽油加氢装置深度加氢后,烯烃含量降低至38%,随着催化裂化装置优化调整降至36%。烯烃芳烃含量变化对比见图5。

图5 催化汽油、加氢汽油烯烃芳烃含量变化对比

催化裂化装置优化调整后,加氢汽油烯烃含量降低至36%,初步计算汽油池中烯烃含量可以降低至16.3%,距离15%的烯烃含量标准有一定差距。而且在实际汽油产品中,出现过个别罐半分析辛烷值损失过大的情况。因为在汽油调合过程中,辛烷值并不遵守线形调合规则。特别值得注意的是烯烃的调合辛烷值普遍远高于实际辛烷值,如异戊烯的RON和MON分别为91和77,但其调合辛烷值却分别高达152和135。因此,降烯烃最好的办法是降低烯烃在汽油池的比例,而不是降低催化裂化汽油烯烃含量。

2.2 新建异构化装置

异构化工艺是将辛烷值低的正构烷烃转化为高辛烷值的异构烷烃,且异构化汽油组分密度小,几乎不含烯烃、芳烃和硫。将低辛烷值的轻石脑油组分转化为异构化油后再调入汽油池,增大烷烃对辛烷值的贡献,提高汽油池辛烷值。

该方案并没有降低汽油池中烯烃比例,鉴于长庆石化公司现有装置,还需提高常减压装置石脑油及蜡油拔出率,提高加氢裂化装置石脑油拔出率,增大连续重整装置的规模,以加氢裂化轻石脑油、连续重整戊烷油和苯抽提抽余油为原料生产异构化油,重新调整各汽油组分的比例,如果加氢催化汽油比例能下降到33%,这样即可长期有效地解决汽油产品辛烷值与烯烃含量的矛盾。

与此同时,异构化汽油组分芳烃含量极低,调入异构化汽油的同时重整汽油比例会降低,汽油池芳烃含量也会相应降低,更加优化了汽油产品。

2.3 新建烷基化装置

烷基化汽油蒸汽压低,具有抗爆作用并且燃烧后产生清洁的产物,是生产高标号车用汽油的理想调和组分。以未反碳四为原料生产高辛烷值烷基化汽油作为调和组分进入汽油池,来提高产品汽油的辛烷值。但是由于其建设和运行所需环境对安全要求极高,在设计时需慎重考虑。

3 结束语

鉴于目前清洁能源的发展趋势进度,可以进一步考虑新建异构化装置,进行常减压装置和加氢裂化装置生产方向改造,增大连续重整的规模,然后以几乎不含烯烃、芳烃和硫加氢裂化轻石脑油、连续重整戊烷油和苯抽提抽余油为原料生产异构化油,将辛烷值低的正构烷烃转化为高辛烷值的异构烷烃,增加高辛烷值烷烃含量在汽油池中的比例,相对的降低烯烃在汽油池中所占比例,优化各汽油组分的比例。

[1]陈焕章,李永丹.提高FCC汽油辛烷值的技术进展[J].研究与进展,2005(1):22-29.

[2]李永杰.FCC汽油辛烷值的影响因素及改进方法[J].催化裂化,1997,16(1):42-44.

[3]陈俊武,曹汉昌.催化裂化工艺与工程(第2版)[M].北京:中国石化出版社,2005:467.

[4]赵长斌,何洪涛.中小型炼厂提高汽油辛烷值的可行性途径探讨[J].天然气石油,2001,19(2):25-27.

[5]高飞,王文清,崔俊峰.提高催化裂化汽油辛烷值技术途径[J].工业催化,2010,18(S1)360-362.

Technological analysis for improving gasoline quality

Wang Xu1,Wei Yong1,Li Xiaodong1,Zhao Xiaohui2

(1.Production Operation Department of Changqing Petrochemical Company,Xianyang 712000,China;2.Oil Refinery of Petrochemical Company,Daqing 163711,China)

This paper analyzed the sources of gasoline components of the gasoline pool,compared several control measures and their results from 3 kinds of schemes inclusive of reducing catalytic olefin content,increasing isomerized oil and increasing alkylated oil,and proposed optimal improvement scheme in order to solve the contradiction between octane number and olefin content of gasoline product.

gasoline product;olefin;octane number;StateⅥ

TE626.21

B

1671-4962(2017)04-0020-03

2017-03-29

王旭,男,工程师,2010年毕业于中国石油大学(华东)化学工程与工艺专业,现从事生产调度工作。