加氢精制催化剂器外再生及应用情况分析

2017-09-11王仁南

王仁南

(大庆石化公司炼油厂,黑龙江大庆163711)

工业技术

加氢精制催化剂器外再生及应用情况分析

王仁南

(大庆石化公司炼油厂,黑龙江大庆163711)

某石化公司1 200 kt/a加氢精制装置以催化裂化柴油和焦化汽油、柴油为原料,生产精制石脑油和精制柴油产品。检修时对部分加氢精制催化剂进行器外再生,再生后的加氢精制催化剂碳含量由6.91%下降至0.48%,硫含量由2.32%下降至0.25%,再生后催化剂比表面积,孔体积,强度和粒度分布等指标均满足再生要求。

催化剂;再生;硫化

某石化公司加氢精制装置以催化裂化柴油和焦化汽油、柴油为原料,生产精制石脑油和精制柴油。装置规模为1 200 kt/a,占地面积8 907 m2,装置工程总投资2.7亿元,设计操作弹性为60%~110%,装置于2010年9月建成投产。该装置分为反应部分和产品分馏2个部分。其中反应部分包括加氢反应、冷高压分离和冷低压分离、氢气循环;分馏部分包括脱硫化氢汽提塔、产品分馏塔和低凝柴油汽提塔。

加氢精制催化剂PHF-101为大庆化工研究中心开发,由抚顺石化公司催化剂厂生产,该催化剂制备过程中克服了传统载体助剂改性的缺点,载体的制备采用“功能化高效规整结构载体制备技术”[1~3]。主要用于加氢脱硫、烯烃饱和及改善产品质量,该催化剂于2012年5月份投用。检修后不对第1、2床层加氢精制催化剂进行再生使用,只对第3床层催化剂进行再生,同时补充一部分新鲜催化剂,并将顶部的保护剂进行全部的更换。催化剂装填过程采用密相装填,第1、第2床层全部装填PHF-101再生剂,第3床层下部装填PHF-101新鲜催化剂。

1 催化剂再生前后物性指标分析对比

催化剂再生前后物性指标分析对比见表1。

表1 催化剂再生前后物性指标分析

2 装填方案

2015年7月6日14:50分开始催化剂的装填,7月8日1:10分完成了78.23 t催化剂(平均装填密度0.949 t/m3)和5.39 t保护剂的装填。

3 开工情况

3.1 催化剂干燥

2015年7月20日19:50~7月22日9:00,进行催化剂干燥。7月20日19:45加热炉点火,开始进行催化剂干燥,反应器入口压力2.92 MPa,氮气循环量为146 000 m3/h(接近150 000 m3/h满量程),7月21日1:00~9:00,进行150℃恒温,7月21日19:00~7月22日1:00进行250℃恒温,250℃恒温结束后反应器降温,9:00反应器入口温度降至150℃,催化剂干燥结束。

整个干燥过程,温度操作调节比较稳定,干燥水400 kg,即催化剂含水率0.5%。催化剂干燥后,温度降至150℃,7月22日进行2.0 MPa、4.0 MPa和6.0 MPa的氢气气密。从催化剂干燥过程曲线可知,干燥过程操作达到开工方案设计要求。

3.2 催化剂硫化

2015年7月22日22:00反应器入口压力为7.0 MPa、反应器入口温度150℃、氢气循环量为99 000 m3/h,循环氢组成为氢气89.7%。反应器入口温度开始以10~15℃/h的速度升温至185℃。

2015年7月23日5:00开始注硫,反应器入口压力6.5 MPa、反应器入口温度187℃、床层压降0.02 MPa、氢气循环量109 845 m3/h。反应器入口温度开始以8~10℃/h速度向230℃升温,开始向反应系统注硫化剂,初始注硫速度约200 kg/h。

催化剂硫化过程时间节点见表2。

表2 催化剂硫化过程节点(2015年)

7月23日9:30反应器入口温度达到202℃时,循环氢中检测到硫化氢,含量为0.02%,表明硫化氢已穿透催化剂床层。7月23日14:00~22:00进行230℃恒温,7月24日2:00~6:00进行260℃恒温,7月24日10:10~14:30进行295℃恒温,7月24日21:00~7月25日5:30进行350℃恒温,恒温时间8.5 h后,硫化氢大剂量穿透催化剂床层,表明硫化过程基本完成。硫化过程中需要至少每h分析一次循环氢中的硫化氢含量,并以此来调节DMDS的注入量[4~10]。

催化剂硫化升温过程按照开工方案升温速率等要求进行,硫化全过程床层最大温升5℃,硫化期间注硫平稳、升温缓和,部分吸硫较强阶段减慢了升温速率、加大了注硫量,催化剂的硫化过程圆满完成。

催化剂硫化过程于2015年7月25日5:30结束,反应器入口温度350℃,经核算硫化剂使用量约12.6 t。收集硫化水6.2 t。实际注硫量和硫化水生成量均达到理论值[11~15]。

4 运行情况

4.1 操作条件

2015年7月开工(反应初期)时,生产操作条件为:反应器入口286℃、平均温度310℃、入口压力7.24 MPa、空速2.01 h-1、氢油比569:1。

4.2 反应器床层径向温差

从反应器床层径向温差看,装置开工至2016年6月末反应器床层径向温差始终在2~3℃,说明催化剂床层装填较均匀,装填效果较好,未出现沟流、短路及局部聚结等现象。

4.3 产品质量

产品质量情况见图1~4。

图1 开工后石脑油烯烃含量

图2 开工后精制柴油硫含量

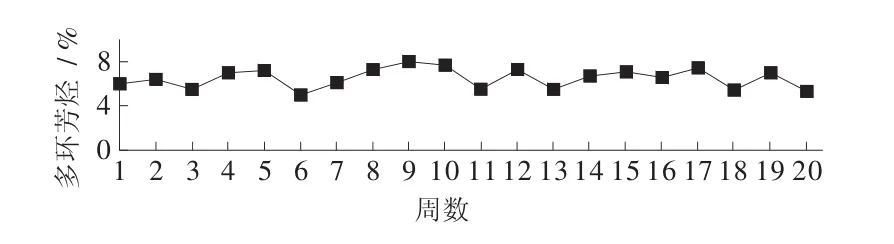

图3 开工后精制柴油多环芳烃含量

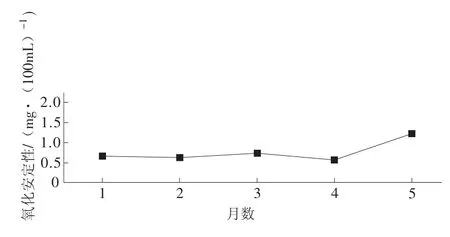

图4 开工后精制柴油氧化安定性变化

从图1~4可以看出,开工后石脑油烯烃含量主要在0.1%~0.4%,精制柴油的硫含量在10~50 μg/g范围内,多环芳烃在4%~8%范围内,氧化安定性在0.5~1.5的范围内,均在PHF-101新催化剂产品质量保证值范围内,能满足乙烯裂解料和国四柴油的要求。

4.4 产品收率

加氢精制装置从2015年8~12月共加工焦化汽油78 397 t、混合柴油291 247 t、氢气3 014 t,其中产出石脑油66 714 t、精制柴油24 8134 t、低凝柴油55 854 t,气体中的C5以上组分共485 t,C5以上液收为99.605%,达到再生催化剂活性评定保证值(C5以上液收≮99.6%)。该项指标说明催化剂精制功能较好,液体收率较高。

5 结论

(1)加氢精制催化剂PHF-101再生剂含硫、含碳、比表面积、强度等物化性质指标均满足再生要求,催化剂再生效果较好。

(2)从再生后运行实际情况看,再生催化剂具有良好的活性及稳定性。

(3)再生剂使用初期,反应器床层温度较低,再生催化剂具有较高的反应活性。

[1]王丹,郭金涛.PHF-101柴油加氢精制催化剂的工业应用[J].石油炼制与化工,2014,45(6):44-47.

[2]赵洋.PHF_101超低硫柴油加氢精制催化剂的工业应用[J].工业催化,2016,34(6):491-495.

[3]宋金鹤,辛明瑞.PHF_101型催化剂在2.0 M/a柴油加氢装置的工业应用[J].工业催化,2016,24(2):65-68.

[4]胡建忠,季宇明.RS-1000(S)器外预硫化催化剂在加氢装置上的应用[J].石油炼制与化工,2009,40(6):34-36.

[5]李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:616-617.

[6]孙振光,颜志茂,刘守义.重质馏分油加氢精制催化剂的工业应用和器外再生[J].石油炼制与化工,2001,32(7):33-36.

[7]颜志茂.重加氢裂化预处理催化剂的器外再生与工业应用[J].齐鲁石油化工,2004,32(1):17-20.

[8]林承朴,王敬东.FF-56加氢裂化预处理催化剂的首次工业应用[J].炼油技术与工程,2014,44(12):42-44.

[9]陈刚.中间馏分油型加氢裂化催化剂的工业应用[J].齐鲁石油化工,2006,34(3):274-277.

[10]孙振光,颜志茂,刘守义.重质馏分油加氢精制催化剂的工业应用和器外再生[J].石油炼制与化工,2001,32(7):33-36.

[11]单伟.FC-16多产中间馏分油的灵活型加氢裂化催化剂的工业应用[J].当代化工,2009,38(3):244-247.

[12]孙晓艳,樊宏飞.FC-50中油型加氢裂化催化剂的反应性能及工业应用[J].工业催化,2012,20(12):54-57.

[13]郭淑芝,王甫村,朱金玲,等.国外馏分油加氢裂化工艺和催化剂的最新进展[J].炼油与化工,2007,18(4):7-10.

[14]侯芙生.中国炼油工业技术发展途径展望[J].当代石油石化,2005,13(3):7-17.

[15]袁晓亮,壬书芹,鲁旭,等.多产中间馏分油型中压加氢裂化催化剂的研制与性能评价[J].工业催化,2015,23(11):900-903.

Regeneration of hydrorefining catalyst out-of-reactor and its industrial application analysis

Wang Rennan

(Oil Refinery of Daqing Petrochemical Company,Daqing 163711,China)

The 1 200 kt/a hydrorefining unit of a petrochemical company uses FCC diesel,and coker gasoline and diesel as raw materials for production of refined naphtha and refined diesel products.During this time of overhaul,the out-of-reactor regeneration was made to some of hydrorefining catalyst,the content of carbon in hydrorefining catalyst was reduced to 0.48%from 6.91%,sulfur content was reduced to 0.25%from 2.32%,all the indexes inclusive of the specific surface area,pore volume,strength and size distribution of the regenerated catalyst meet the regeneration requirement.Seeing from the data during startup,the activity of the sulfurized catalyst recovered preferably,all the items of quality indexes such as the contents of naphtha olefin and sulfur in diesel meet the national standard.

catalyst;regeneration;sulfurization

TE624.93

B

1671-4962(2017)04-0014-03

2017-06-13

王仁南,男,工程师,2006年毕业于沈阳工业大学化学工程与工艺专业,现从事炼油生产工艺管理工作。