催化裂化液化气脱硫剂的工业应用

2017-09-11宁海涛

宁海涛

(大庆石化公司炼油厂,黑龙江大庆163711)

催化裂化液化气脱硫剂的工业应用

宁海涛

(大庆石化公司炼油厂,黑龙江大庆163711)

某炼油厂液化气脱硫装置采用胺液抽提法脱硫化氢、固定床无碱脱臭组合工艺。该工艺使用EH-4型COS水解催化剂、DS-3脱硫剂和EAC-6精脱硫剂,能够满足脱后液化气硫化氢、总硫和铜片腐蚀合格的质量要求,可以在催化裂化液化气脱硫装置上使用。

液化气;无碱脱硫;脱硫剂;总硫;铜片腐蚀

某炼油厂液化气脱硫装置原采用预碱洗脱硫、碱液抽提脱硫醇工艺,产生大量的碱渣,2009年该装置进行碱渣综合治理改造,采用胺液抽提法脱硫化氢+固定床无碱脱臭组合工艺,脱除液化气中的硫化氢、硫醇、羰基硫和总硫,保证铜片腐蚀合格[1~3]。

2009~2015年,三级固定床脱硫反应器装填为YHS-214B液化气脱硫剂和YHC-224常温有机硫转化催化剂,2015年7月对三级固定床脱硫剂进行更换,更换为EH-4型COS水解催化剂[4]、DS-3脱硫剂和EAC-6精脱硫剂[5]。

1 液化气脱硫工艺流程

催化裂化装置的液态烃首先进入液态烃缓冲罐(V5201),由液态烃进料泵(P5201A/B)抽出,经调节阀(FV5204)进入液态烃脱硫塔(T5501),用浓度为30%的N-甲基二乙醇胺(MDEA)水溶液进行抽提,抽提后的液态烃与经液态烃水洗水泵(P5302A/B)升压后的脱盐水一起进入液态烃水洗混合器(MI5501),洗涤液态烃中夹带的MDEA,经充分混合水洗后,进入液态烃水洗沉降罐(V5301)分离出含硫污水送至脱气罐(V6201)后经酸性水泵(P6205A/B)送出装置。

水洗后的液态烃经液态烃脱液聚集器(V5501A/B)分离出夹带微小水滴后,首先进入固定床R5501,固定床反应器R5501中共装填3段催化剂床层,上2层为EH-4型COS水解催化剂床层,下层为DS-3脱硫剂床层,在下层DS-3脱硫剂的作用,与硫化氢、硫醇等硫化物作用生成水合金属硫化物,在中间层和上层EH-4型COS水解催化剂作用下,原料气中羰基硫与水汽生成硫化氢和二氧化碳;然后进入固定床R5502,固定床反应器R5502中共装填3段催化剂床层,上层和下层为DS-3脱硫剂床层,中间层为EH-4型COS水解催化剂床层,在下层和上层DS-3脱硫剂的作用,与硫化氢、硫醇等硫化物作用生成水合金属硫化物,在中间层EH-4型COS水解催化剂作用下,原料气中羰基硫与水汽生成硫化氢和二氧化碳;最后进入固定床R5503,固定床反应器R5503中共装填3段催化剂床层,均为EAC-6脱硫剂,原料气中的H2S与气体中微量O2反应生成单质硫沉积在活性炭微孔中,此外,有少许H2S与部分活性组份反应,生成固体硫化物,沉积在脱硫剂的微孔内,原料气中的硫醇在催化剂的作用下转化为二硫化物。

2 脱硫剂脱硫工艺原理

2.1 DS-3脱硫剂

DS-3脱硫剂是新型、高效、耐缺氧型精脱硫剂,可在0~150℃的无氧条件下使用。DS-3脱硫剂与硫化氢、硫醇等硫化物作用生成水合金属硫化物,化学反应式为:

式中 M—金属元素。

2.2 EH-4型COS水解催化剂

EH-4型COS水解催化剂主要用于原料烃中COS的水解脱除,其原理是先将COS水解转化为H2S,然后再用精脱硫剂脱除。原料气中氧硫化碳与水汽在EH-4常温COS水解催化剂的作用下,生成硫化氢和二氧化碳,化学反应式为:

COS+H2O=H2S+CO2

2.3 EAC-6脱硫剂

EAC-6型活性炭精脱硫剂可将原料气中的硫醇、硫化氢、羰基硫等在催化剂作用下生成硫化物沉积在微孔中。在有微量O2的情况下,硫醇被转化成二烷基二硫化物,达到脱臭和防止铜片腐蚀的目的。可用于液态烃和各种化工原料气中脱除硫醇、硫化氢、羰基硫等硫化物。

原料气中的H2S与气体中微量O2反应生成单质硫沉积在活性炭微孔中。此外,有少许H2S与部分活性组份反应,生成固体硫化物,沉积在脱硫剂的微孔内,原料气中的硫醇在催化剂的作用下转化为二硫化物,其反应式为:

H2S+1/2O2=S+H2O H2S+MO=MS+H2O 2RSH+1/2O2=RSSR+H2O

3 脱硫剂物性指标

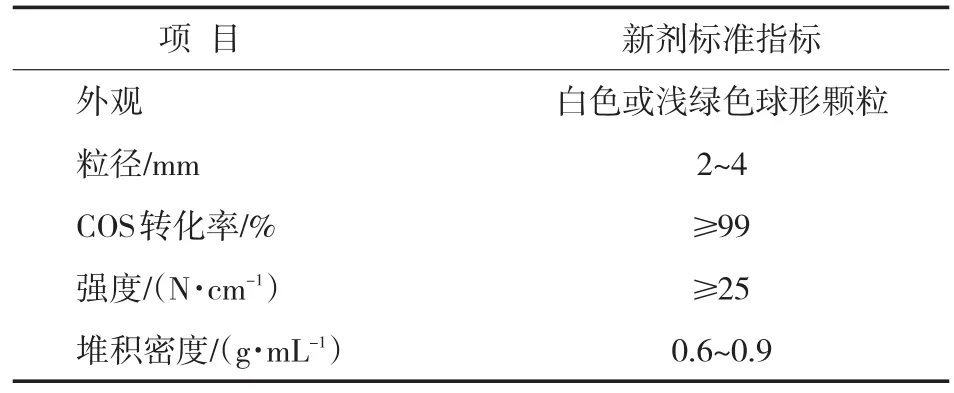

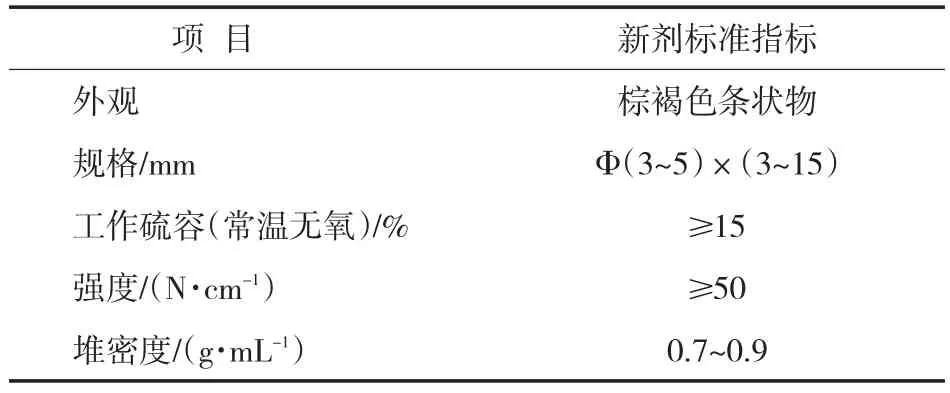

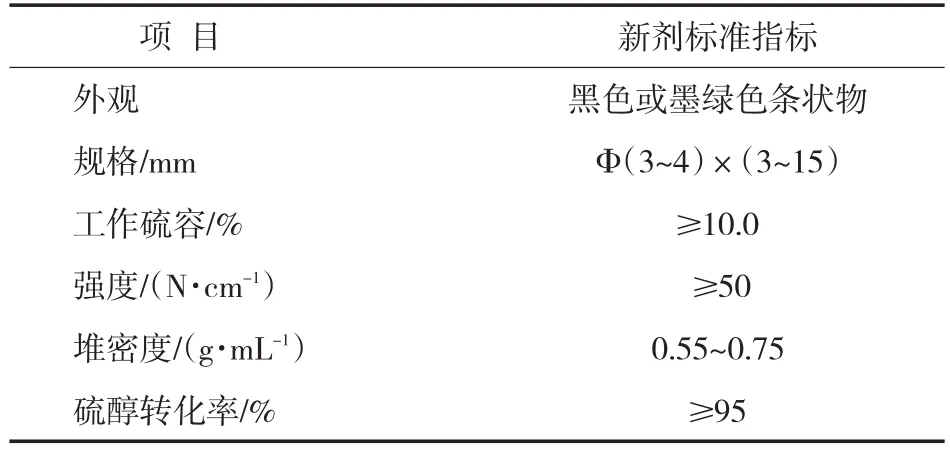

DS-3脱硫剂、EH-4型COS水解催化剂和EAC-6精脱硫剂物性指标见表1~3。

表1 EH-4型COS水解催化剂物性指标

表2 DS-3脱硫剂物性指标

表3 EAC-6精脱硫剂物性指标

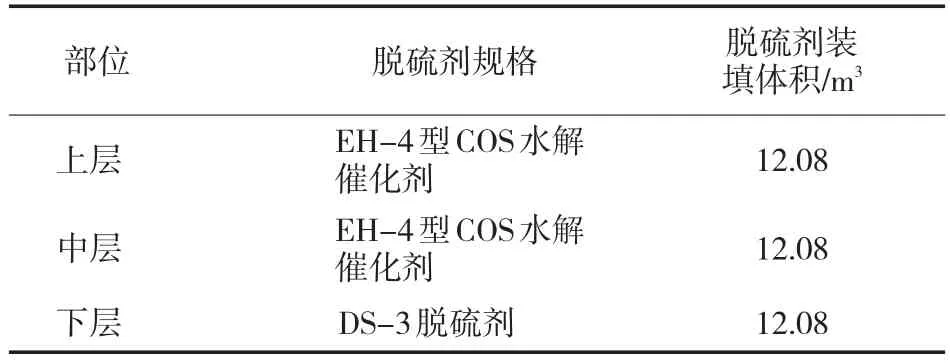

4 脱硫剂装填情况

液化气脱硫装置于2015年6月16日按计划停工检修,3个固定床采用混装剂的方式,以达到最佳脱硫效果。液化气脱硫固定床反应器R5501、R5502和R5503共装填EH-4型COS水解催化剂36.24 m3,DS-3脱硫剂36.24 m3和EAC-6精脱硫剂36.24 m3,2016年7月10日装填完毕,2016年7月25日投用运行生产。各固定床具体装填情况见表4~6。

表4 R5501脱硫反应器脱硫剂装填数量

表5 R5502脱硫反应器脱硫剂装填数量

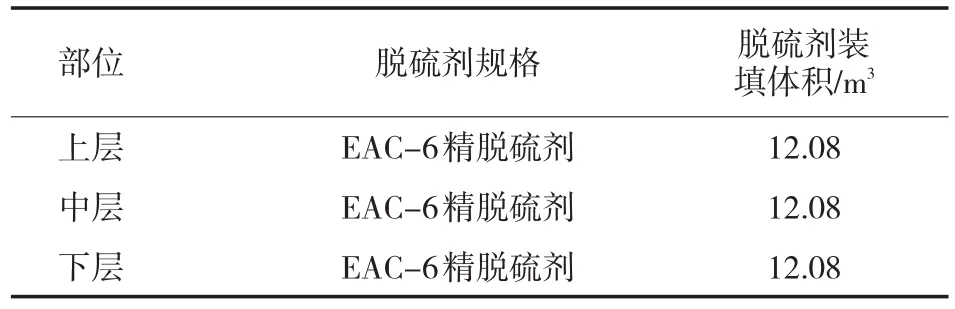

表6 R5503脱硫反应器脱硫剂装填数量

5 应用情况

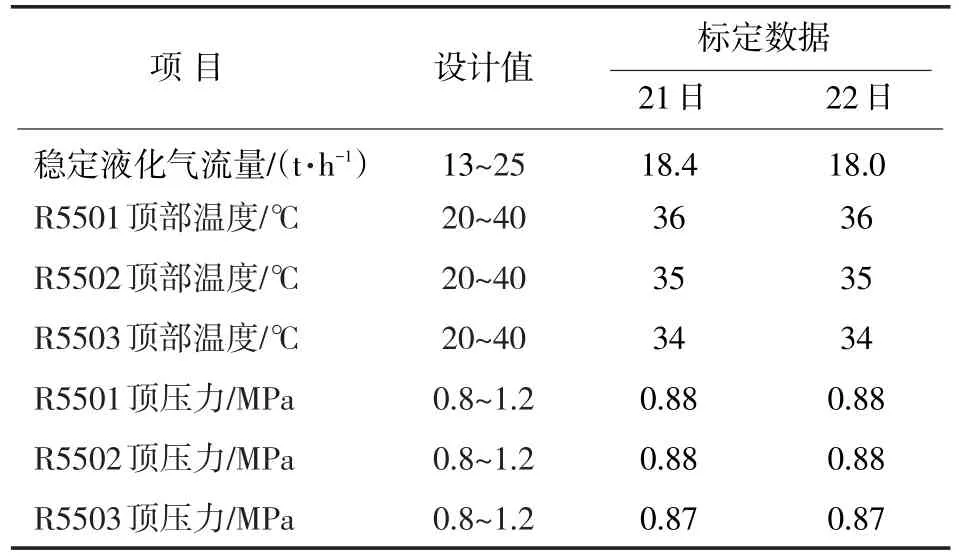

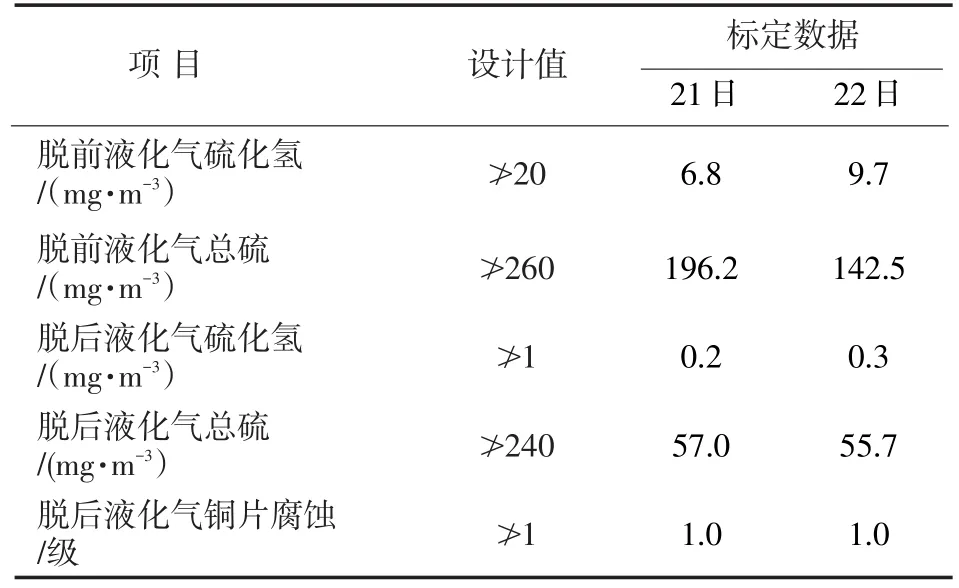

为了考察DS-S脱硫剂、EH-4型COS水解催化剂和EAC-6精脱硫剂在催化液化气脱硫装置中的运行情况,于2016年1月21~22日对液化气脱硫装置进行了标定,标定操作条件见表7,原料及产品分析结果见表8。

表7 标定操作条件

表8 液化气分析数据

由表7可见,标定期间操作平稳,液化气流量、固定床操作温度和压力均在设计指标范围内,满足标定条件。

由表8可见,经过胺洗和固定床无碱脱硫后,脱后液化气硫化氢能够达到≯1 mg/m3的指标要求,液化气脱前总硫分别为196.2 mg/m3和142.5 mg/m3,经过脱硫后分别降低至57.0 mg/m3和55.7 mg/m3,总硫脱除率分别达到70.95%和60.91%,脱后液化气总硫含量满足≯240 mg/m3的质量指标要求。H2S含量超过1 mg/m3,将导致铜片腐蚀试验不合格[8],分析结果显示液化气硫化氢≯1 mg/m3,铜片腐蚀为1级,铜片腐蚀合格。

为了避免微量水对固定床脱硫剂的破坏,固定床压降快速升高,在装置运行过程中,加强对固定床压降进行监控,定期对各固定床脱水罐脱水,减少微量水对固定床催化剂的破坏。

液化气脱硫装置运行1 a以来,固定床反应器R5501、R5502和R5503床层压降均没有出现明显上升的情况,目前各固定床床层压降均保持在0.1 MPa以内。

6 结束语

在催化液化气脱硫装置上试用EH-4型COS水解催化剂、DS-3脱硫剂和EAC-6精脱硫剂期间,各工艺操作参数均在指标控制范围内,对操作无异常影响;脱硫剂在使用过程中,床层压降较小,系统运行平稳;液化气经过脱硫后,脱硫效果良好,H2S脱除率高,能够满足脱后液化气硫化氢、总硫和铜片腐蚀合格的质量要求,完全适合催化液化气精脱硫工艺。

[1]张鹏.液化石油气无碱脱硫醇工艺改造分析[J].炼油技术与工程,2007,37(5):13-17.

[2]周建华,王新军.液化气脱硫醇工艺完善及节能减排要素分析[J].石油炼制与化工,2008,39(3):51-57.

[3]刘海燕.液化气铜片腐蚀原因及脱硫技术研究现状[J].内蒙古石油化工,2012(5):90-92.

[4]默云娟,张君涛,申志兵,等.液化气脱硫工艺研究[J].当代化工,2015,44(12):2096-2099.

[5]吴志强,白波,刘振义.脱硫催化剂及其制备方法和用途:中国,1426837[P].2003-07-02.

Industrial application of FCC liquefied gas desulfurizing agent

Ning Haitao

(Oil Refinery of Petrochemical Company,Daqing 163711,China)

The liquefied gas desulfurizer of an oil refinery uses a combined process of amine liquid method for removing hydrogen sulfide and the method of fixed bed alkali-free deodorization.This process uses EH-4 type of COS hydrolyst,DS-3 desulfuring agent and EAC-6 desulfuring agent,which can meet the quality requirement of qualified hydrogen sulfide,total sulfur and copper corrosion after removal of hydrogen sulfide and deodorization from liquefied gas,this process can be used in the FCC liquefied gas desulfurizer.

liquefied gas;alkali-free desulfurization;desulfuring agent;total sulfur;copper corrosion

TE624.41

B

1671-4962(2017)04-0017-03

2017-03-05

宁海涛,男,工程师,2008年毕业于辽宁石油化工大学化学工程与工艺专业,现从事炼油装置催化裂化生产技术工作。