某SUV车内噪声诊断及优化*

2017-09-11袁守利杜庆贺刘志恩杜松泽

袁守利 杜庆贺 刘志恩 杜松泽

(武汉理工大学汽车工程学院 武汉 430070)

某SUV车内噪声诊断及优化*

袁守利 杜庆贺 刘志恩 杜松泽

(武汉理工大学汽车工程学院 武汉 430070)

针对某SUV在怠速开空调和三挡全加速工况下的车内噪声整体偏高,且在1 300,1 750 r/min等转速下有明显的轰鸣,应用比利时LMS公司的Test.Lab动态测试系统对该问题进行试验测试分析.综合利用相关性分析、频谱分析等多种调校手段,并在同样工况下进行对比测试.结果表明,采用优化后的传动系统及解耦的动力总成悬置后,怠速状态下,驾驶员右耳噪声分别降低2.8,5.5 dB(A),三挡全加速工况下,车内轰鸣基本消失,改善效果显著.

轰鸣噪声;相关性分析;动力悬置解耦;传动系统优化

0 引 言

随着市场发展,乘客对汽车的品质越来越关注,各国对噪声污染的控制也越来越严格,汽车NVH成为决定汽车品质感最重要的指标[1].对于车内噪声产生机理的研究,目前主要采用有限元法、边界元法、统计能量分析法、相关性分析法、模态分析法及传递路径分析法等方法,以确定车内噪声的来源和峰值产生的原因[2-3].

本文针对某SUV在怠速开空调和三挡全加速(3G-WOT)工况下的车内噪声整体偏高,且在1 300,1 750 r/min等转速下有明显的轰鸣,应用比利时LMS公司的Test.Lab动态测试系统对试验样车内不同位置测点的振动噪声进行试验测试分析.根据相关性分析、频谱分析等方法来识别车内的噪声振动源,通过一系列优化调教方案,显著提升了该车的NVH性能.

1 样车车内噪声存在问题

1.1 车内噪声振动主观评价

该车发动机为1.8 L四缸自然吸气,5MT前置后驱7座SUV.试验人员反馈该SUV在怠速开空调工况下车内噪声偏高,3G-WOT工况的整个过程中车内噪声整体偏大,并且在1 300,1 750,2 700,3 900 r/min附近有明显的轰鸣声.为验证该问题的普遍性及真实性,随机抽取同批次同型号样车,再次进行路试主观评价,结果表明,相同工况下车内噪声与前期试验车相吻合.

1.2 车内噪声振动客观测试

为更准确的判断车内噪声振动偏大的问题,根据整车噪声振动测试要求及规范,对样车进行客观测试,其中车内噪声主要考虑驾驶员右耳、中排乘客中间、后排乘客中间处的声压级,同时车内振动主要参考转向盘12点方位、驾驶员导轨、中排座椅支架、后排座椅支架处振动[4].测试时采用LMS SCADAS多通道采集设备,将电磁脉冲式转速传感器置于发动机点火控制线上,使用Signature Acquisition模块采集数据,分别采集整车在怠速开空调及3G-WOT工况下的振动噪声随发动机转速变化的数据.

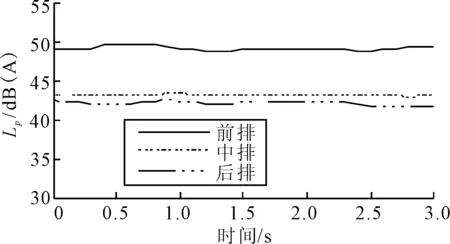

图1为怠速开空调工况下,前中后排噪声的时域信号.由图1可知,驾驶员右耳噪声最大,噪声声压级超过49.6 dB(A),中排噪声声压级为43.6 dB(A),后排噪声最小,声压级超过42.4 dB(A),高于同类型标杆车.

图1 怠速开空调工况下前中后排噪声

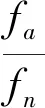

图2为3G-WOT工况下前中后排噪声声压级随发动机转速的变化关系及各振动测点Z向振动RMS值随发动机转速的变化关系.由图2a)可知,在发动机转速为1 300,1 750,2 700及3 900 r/min附近时,车内噪声出现明显的峰值.由图2b)可知,驾驶员导轨Z向振动在2 700,3 100,3 900 r/min附近出现峰值.

图2 3G-WOT工况下随发动机转速的变化关系图

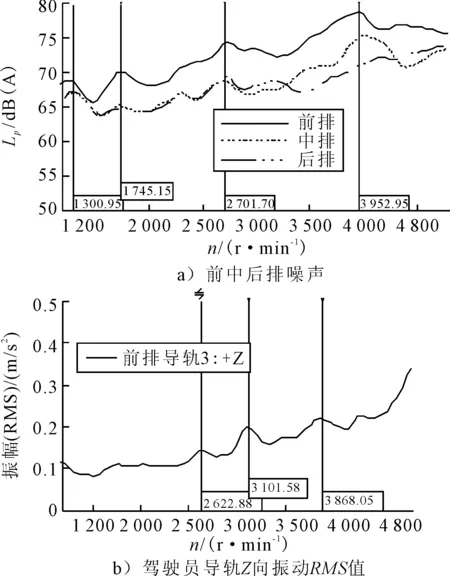

图3为3G-WOT工况下前排和中排噪声阶次随转速变化曲线.由图3a)可知,发动机转速为1 750,2 700,3 900 r/min附近存在明显的噪声峰值,发动机第六阶对1 750 r/min附近时噪声峰值贡献较大,发动机第二阶对2 700,3 900 r/min附近噪声峰值贡献较大.由图3b)可知,发动机转速为2 700,3 900 r/min附近中排噪声存在明显的峰值,该两处峰值都是由发动机二阶引起.综合各工况下几处噪声峰值,与主观评价的结论相符.

图3 3G-WOT工况下阶次随转速变化曲线

2 车内噪声问题诊断

汽车车内噪声属于低频噪声,一般其噪声频率在25~100 Hz范围之间.汽车作为一个庞大且复杂的系统,引起整车内噪声的激励源很多.噪声振动源在车身之外,在分析整车噪声振动时,通常采用“源-传递通道-接受体”分析模型.车内的噪声和振动是由车外的“源”和车身“传递通道”共同决定的,其表达为[5]

(1)

式中:NV为车内的噪声或振动响应;Si为车外的第i个噪声源或者振动源;Hi为车身的第i条噪声或者振动传递路径.

针对该SUV车内噪声偏高的现象,初步判断造成这种现象的原因之一是外部噪声源声压级过大;其次,在三挡全加速过程中,传动系统扭振激励通过驱动桥经悬架传递到车身,与车身结构模态吻合,产生共振,使得车内噪声增大;另外,动力总成悬置隔振性能不满足设计要求,发动机的振动不能有效隔离开来,从而产生低频的振动辐射噪声[6-7].

为准确诊断各因素对车内噪声的影响,需对各测点进行噪声振动测试,表1为激励源诊断所需测试的项目.

表1 激励源诊断测试点

2.1 噪声源分析

该车处于开空调工况时,试验人员主观感觉在怠速工况下汽车外部噪声偏大,为验证该问题,对各测点进行噪声频谱分析.图4为怠速开空调工况下外部噪声测点和前中后排噪声频谱图.由图4可知,各外部测点噪声在294,598 Hz处均有明显峰值,车内前排、中排噪声在290 Hz附近有明显峰值,后排噪声在该频率值下无峰值,且声压级较小.在同频率下,外部噪声与车内噪声的主要成分与发动机振动的阶次频率相一致,采用相关性分析法,推测发动机的振动为车内噪声主要激励源之一.

图4 怠速开空调工况下噪声频谱图

2.2 传动系扭振试验分析

传动系由传动轴、半轴、主减速器等组成,整个传动系统可以看作为一个多质量的弹性系统,此系统有多个固有频率,当其中一个固有频率与外界激励频率吻合时,传动系会产生扭转共振,经后桥和悬架传至车身,导致车内振动噪声增大.在汽车行驶过程中,若传动轴的质心与传动轴的旋转几何中心不在同一直线上时,传动轴会产生离心力和径向跳动,其引起的振动也会传递到车身,引起车内噪声振动[8].

传动系统固有频率主要由二阶激振力矩所激发,当前后端传动轴之间夹角增大的时候,二阶振动增加;当传递扭矩增加的时候,二阶激振力矩也随之增加.对于前置后驱车,传动轴扭振模态与车身模态耦合时是车内噪声的主要来源[9].

图5为2G-WOT和3G-WOT工况下传动系各测点2阶扭振角速度随发动机转速变化情况,由图5a)可知,在低速阶段,传动系扭振角速度随着发动机转速的升高而下降,且扭振角速度值整体偏大.可明显看到在发动机转速为1 350 r/min时有一个明显的峰值,对应的频率为45 Hz.由图5b)可知,在低速阶段,传动系扭振角速度随着发动机转速的升高而下降.在发动机转速为1 350 r/min时有一个明显的峰值,对应的频率为45 Hz.

图5 传动系2阶扭振角速度

由图5可知,在发动机转速为1 350 r/min附近时,振动角速度比其他转速位置高出很多.通过各工况的传动系的扭振幅值可以判断传动系扭振固有频率为45 Hz.发动机转速为1 350 r/min附近时,发动机激励频率与传动系扭振频率相同,使扭转振动过大通过后桥和悬架传递到车身,从而引起车内轰鸣噪声.

2.3 动力总成悬置隔振性能测试分析

2.3.1 怠速开空调工况下悬置隔振性能分析

动力总成安装在悬置上,而悬置直接与车身相连,发动机的振动如果没有有效的隔离开来,就会传到汽车各个部位,从而影响驾驶员和乘客的舒适性.动力总成悬置的隔振性能用传递率TdB来衡量,通常情况下当传递率大于20 dB时,认为动力总成悬置的隔振性能达到要求[10].

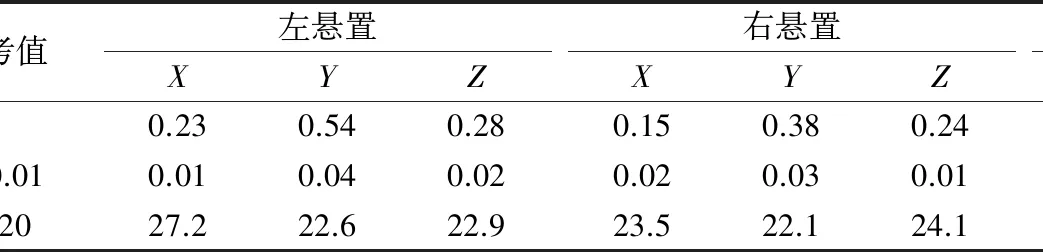

该SUV是前置后驱,发动机纵置,动力总成悬置采用三点布置,左右悬置基本对称,后悬为变速箱悬置.在怠速开空调工况下,利用LMS Test.Lab对该车各悬置主、被动侧振动值进行测试,得各悬置隔振性能数据见表2.由表2可知,怠速空调关工况下各悬置在X,Y,Z方向上被动侧振动值偏大,且隔振率均小于20 dB,隔振性能远不满足隔振的设计要求.

表2 怠速开空调工况下悬置隔振性能数据

2.3.2 3G-WOT工况下悬置振动与车内噪声相关性分析

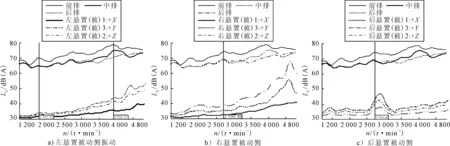

图6为3G-WOT工况下,各悬置被动侧与前中后排噪声随发动机转速变化的曲线.由图6a)可知,车内噪声与左悬置被动侧振动在1 750,3 900 r/min时均存在峰值;由图6b)~c)可知,车内噪声与右悬置、后悬置被动侧振动在2 700 r/min同时存在峰值,并且由于各悬置隔振性能不达标,使得发动机的振动从各悬置传递到车身,使车内噪声恶化.

图6 3G-WOT工况下各悬置被动侧与前中后排噪声随发动机转速变化的曲线图

3 优化方案及试验验证

由于试验样车形状和尺寸已经确定,综合考虑成本及可行性,所以主要通过改变结构振动特性、减少或抑制共振频率处的振动等措施来降低车内噪声.根据上文中各因素对车内噪声的影响的相关试验分析,以及推断出的造成车内噪声偏大的原因,提出两种优化方案,第一种是改进传动系统参数,第二种是对动力总成悬置解耦,并对各方案进行试验验证.

3.1 传动系加装TVD优化方案及试验验证

对于整车线性振动系统,主减速器输入端的扭转交变力矩即为其激振力.为减小主减速器输入端的交变扭矩,常采用加装阻尼弹性扭转减振器(torsional vibration damper,TVD)的措施,改进传动轴转动惯量,从而改善车内噪声.

针对多自由度系统的扭转减振器优化时,通常按照振动能量等效的观点,将多自由度系统看成在共振模态上只有一个自由度在振动,其等效惯量(模态惯量)为

(2)

式中:Js为等效惯量;[y1,y2,…,yn]T为振型.

TVD与传动系统的固有频率关系为

(3)

(4)

(5)

式中:fn为传动系统的固有频率;fa为减振器的固有频率;μ=Jtvd/Js,为减振器的惯量Jtvd与模态惯量Js的比值;Cc=2Jtvdfn为临界阻尼系数.

图7 扭转减振器与模态惯量力学模型

由2.2知传动系统固有频率fn为1 350/30=45 Hz.由式(2)可得该SUV传动系统的模态惯量Js大约为0.01 kg·m2,取惯量比μ=0.5,通过式(3)~(4)计算得到扭转减振器参数Jtvd=0.005 kg·m2,Ktvd=152.308 7 N·m/rad,Ctvd=0.617 1 N·m·s/rad,fa=30 Hz.

在主减速器输入端即传动轴末端加装固有频率为30 Hz的TVD后,再次进行车内噪声测试.图8为加装TVD前后3G-WOT工况下前中后排噪声对比,由图8可知,加装TVD后,前中后排整体噪声降低约2.8 dB(A),尤其是消除了发动机转速在1 350 r/min附近时前排噪声的峰值,前排和中排在2 700 r/min附近时的峰值也得到消除.

图8 加装TVD后3G-WOT工况下前中后排噪声对比

3.2 悬置优化方案及试验验证

由发动机隔振理论可知,来自发动机的激振力和来自路面的激振力经过悬置所得到的传递率TdB方程为

(6)

式中:TdB为传递率;c为黏性阻尼系数;f为激振频率;k为弹簧刚度;m为集中质量.

原车状态下各悬置在X,Y,Z三方向的隔振性能均不满足要求,为提高各悬置传递率,通过合理选择橡胶悬置的安装位置和刚度参数,使得动力总成悬置的几个振动模态解耦,减小动力总成与车身之间的振动传递,从而提高车辆的舒适性.由于试验样车悬置安装位置已经确定,经过理论分析,将各悬置在各方向的静刚度全部下调30%,并再次对悬置隔振性能及车内噪声进行试验验证.

表3为动力总成悬置解耦后在怠速开空调工况下各悬置隔振性能数据,由表3可知,悬置改进后,其各方向的隔振率均大于20 dB,满足了隔振要求.表4为动力总成悬置解耦后在怠速开空调工况下前中后排噪声对比,其中前排噪声降低4.4 dB(A),中排噪声降低2.9 dB(A),后排噪声降低约1.6 dB(A).

表3 动力总成悬置解耦后怠速开空调工况下悬置隔振性能数据

表4 动力总成悬置解耦后怠速开空调工况下前中后排噪声 dB(A)

图9为动力总成悬置解耦后3G-WOT工况下前中后排噪声对比.由图9可知,采用解耦后的悬置后,在3G-WOT工况下,前中后排噪声有明显的降低,前排噪声整体降低约5.5 dB(A),中排噪声整体降低约4.8 dB(A),后排噪声整体降低约5.2 dB(A),车内噪声得到显著改善.

图9 悬置解耦后3G-WOT工况下前中后排噪声对比

4 结 论

1) 通过LMS Test.Lab对车内噪声进行客观测试得知,怠速开空调及3G-WOT工况下车内噪声过大主要因传动系统固有频率与车身模态耦合,且悬置隔振性能不达标引起.

2) 为增大传动系转动惯量,提出加装TVD优化方案,车内噪声整体降低约2.8 dB(A),并且消除了前排噪声在1 350 r/min的峰值.

3) 通过对动力总成悬置解耦,将各悬置在各方向的静刚度下调30%,使得各悬置的隔振率满足设计要求,在怠速开空调工况下车内噪声明显降低,其中前排噪声降低约4.4 dB(A),3G-WOT工况下车内噪声有大幅降低,驾驶员右耳噪声及中后排噪声分别降低5.5,4.8,5.2 dB(A),车内试验人员主观感受显著改善.

[1]庞剑,谌刚,何华.汽车噪声与振动-理论与应用[M].北京:北京理工大学出版社,2006.

[2]王媛文,董大伟,鲁志文,等.传动系扭振引起的车内轰鸣声实验[J].振动:测试与诊断,2016,36(1):160-168.

[3]HAYASHI K, YAMAGUCHI S, MATSUDA A. Analysis of booming noise in light-duty truck cab[J]. JSAE Review, 2000,21(2):255-257.

[4]北京市劳保所.机动车辆定置噪声测量方法:GB/T 14365-93[S].北京:中国标准出版社,1993.

[5]庞剑.汽车车身噪声与振动控制[M].北京:机械工业出版社,2015.

[6]李文武.某MPV车内轰鸣噪声试验分析与降噪[D]. 镇江:江苏大学,2016.

[7]董朝纲.发动机悬置隔振和车内降噪试验研究[D].长春:吉林大学,2007.

[8]DAI L, CAO J. A numerical structural-acoustic approach to analysis of interior booming noise and noise reduction in an all-terrain tractor cabin[J]. International Journal of Vehicle Noise and Vibration,2007,3(4):318-338.

[9]唐子,董大伟,闫兵,等.前置后驱汽车传动系的动力学分析[J].机械传动,2016(2):108-111.

[10]何洋志,陈吉清,兰凤崇.动力总成悬置系统隔振分析及优化[J].现代制造工程,2012(2):80-83.

The Test and Optimization of Inner Noise of a SUV

YUAN Shouli DU Qinghe LIU Zhien DU Songze

(SchoolofAutomotiveEngineering,WuhanUniversityofTechnology,Wuhan430070,China)

Aiming at the high interior noise of a SUV under the air conditioning idle and three-gear full acceleration condition as well as the significant booming noise at 1 300 r/min and 1 750 r/min, LMS Test.Lab dynamic testing system is used to test and diagnose the related problem. By combining a variety of optimization methods such as the correlation analysis and spectral analysis, comparison tests are made for different methods under the same condition. Experimental results show that under the air conditioning idle, using the optimized transmission system muffles the noise about 2.8 dB(A), and 5.5 dB(A) after decoupled powertrain mounting system; under three-gear full acceleration condition, the booming noise almost disappears; the interior noise is improved effectively.

booming noise; correlation analysis; decoupled powertrain mounting system; transmission system optimization

2017-06-07

*国家自然科学基金项目资助(51575410)

U467.1

10.3963/j.issn.2095-3844.2017.04.018

袁守利(1966—):男,副教授,主要研究领域为汽车NVH、汽车排放控制技术