长轴类T形截面锻件自由锻成形过程分析

2017-09-07陈新倬门正兴

陈新倬 门正兴

(1.中国第二重型机械集团公司,四川618013;2.成都航空职业技术学院机电工程学院,四川610021)

长轴类T形截面锻件自由锻成形过程分析

陈新倬1门正兴2

(1.中国第二重型机械集团公司,四川618013;2.成都航空职业技术学院机电工程学院,四川610021)

利用Deform软件对长轴类T形截面锻件自由锻成形过程进行了有限元分析,对成形模具结构进行了优化并对成形过程中可能出现的缺陷进行了预测和分析。根据模拟结果,增大下模长度可显著增加成形过程中金属沿锻件轴向流动的摩擦阻力,从而提高锻件两侧凸耳的填充效果。

T型截面;大锻件;有限元分析

当前,自由锻仍然是大型承力类零件的唯一生产方法[1],汽轮机转子、大型轧辊、核电及压力容器筒体等典型自由锻产品是重大装备制造业的核心部件。不同于模锻批量化生产,自由锻生产中的不确定性随着零件尺寸、生产周期、零件复杂程度、材料性能等关键因素的变化而明显增加,而这也导致自由锻生产过程中材料利用率低、产品合格率低或者产品质量大幅波动等问题长期难以得到解决。采用数值模拟分析方法对自由锻关键火次进行有限元分析[2-4],对可能出现的锻件缺陷、锻件成形尺寸、内部组织变化等进行预测,最终得到最优的锻造工艺方法,是目前减少大型零件自由锻生产过程中不确定性的主要方法。

本文通过分析长轴类T形锻件自由锻成形过程[5],主要解决长轴类T形锻件自由锻过程中以下关键问题:确定坯料压扁方尺寸;确定现有工艺的可行性以及模具结构的合理性;预测自由锻过程中可能出现的缺陷并提出解决方案;对工艺参数的确定提出合理化意见,最终达到锻件设计要求。

1 问题描述

图1 T形截面锻件示意图

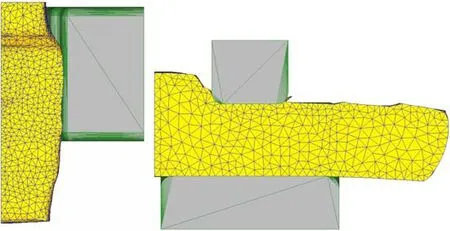

图2 有限元模型

T形截面锻件示意图如图1所示。锻件为长轴类T字形结构,总高580 mm,宽1240 mm,长约5000 mm。其中T形下部尺寸890 mm×410 mm,上部1240 mm×170 mm,凹坑深150 mm。计划采用83 t钢锭生产,一锭两件。主要自由锻生产工艺过程为:压钳口、倒棱、错底→镦粗、WHF拔长、压扁方气割下料→采用上平砧、专用下模成形→采用上凸形砧、专用下模成形→修整。有限元模型如图2所示。锻件压扁方后截面尺寸890 mm×800 mm×1850 mm。上下模具宽度均暂定为850 mm。

2 成形过程数值模拟分析

2.1 原始成形方案分析

图3为成形过程中锻件截面的变化过程。可以发现锻件两侧凸耳并未被充满,成形效果不好。在上平砧向下移动的过程中,金属并没有向锻件两侧凸耳区域流动,而是沿着锻件的轴向流向模具外(见图4),成形过程类似拔长。

图3 原始方案成形过程

图4 成形过程中金属流动

2.2 优化成形方案分析

根据最小阻力原则,金属材料将优先向流动阻力较小的区域流动,因此增加金属沿锻件轴向流动的阻力将有可能改善锻件两侧凸耳的填充性能。根据以上分析,在上模长度850 mm不变的情况下,将下模长度由850 mm增加到1850 mm,从而增大毛坯金属与下模之间的摩擦阻力。增加下模长度后得到的金属流动情况如图5所示。采用增加长度后的下模后,大大提高了锻件两侧凸耳充满的填充情况,成形效果较好,凸耳基本充满。

图5 优化方案成形过程

通过模拟可以发现,在成形过程中,锻件中间部分区域凸耳填充效果好,而两侧填充效果不理想(见图6),这是由于锻件端部金属轴向流动阻力较小的缘故。在模拟的结果中,锻件中段长度约1100 mm区域凸耳填充效果好,而两侧分别有600 mm和650 mm区域凸耳填充效果不理想。此外,锻件在长度方向增大了约500 mm。由于锻件端部约束较少,很难将模具两侧凸耳填充满,两个端部均会出现500 mm左右的废料区,因此在锻件工艺设计时应考虑到这点。

图6 优化后成形效果

4.3 平砧下压过程分析

在第1阶段平砧下压时,由于下压总高度为220 mm,为减少表面折叠,分两次下压,第1次下压120 mm,第2次下压100 mm。模拟发现,在第1次下压后,由于锻件上下两部分变形不一致,锻件头部出现下垂(见图7)。在实际生产中,锻件长度5280 mm,在重力的作用下,头部下垂会更加严重,因此应考虑这是否会对锻造过程产生不良的影响。

图7 平砧第1次下压后锻件变形情况

图8 平砧第2次下压后锻件变形情况

在第2次下压后,除头部外,锻件大部分两侧凸耳均可充满(见图8)。由于模拟为最理想情况,未考虑氧化皮、锻件尺寸误差等因素,因此在模具设计过程中应将模具两侧凸耳宽度适当放大。在错砧量为200 mm的情况下,最后1次下压出现金属折叠,这是由于上短下长的模具结构导致金属沿锻件轴向流动困难,导致相邻金属会翘起,下压过程中金属流动少。

通过模拟分析,提出以下建议:

(1)初次锻造时,锻件高度为800 mm左右。

(2)模具两侧凸耳宽度应适当放大,以便容纳多余金属、氧化皮及端部开裂金属(低温,大变形)。

(3)在锻造温度容许的情况下,增大错砧量,减小进砧量。

3 结论

通过对长轴类T形截面大锻件自由锻的工艺模拟分析,得到以下结论:

(1)采用矩形上平砧、专用下模成形以及上凸形砧、专用下模成形方式能够实现长轴类T形截面大锻件的成形。

(2)增大下模长度,增大金属流动过程中与下模之间的摩擦阻力有助于提高锻件两侧凸耳充满的填充效果。

(3)模拟发现,在成形过程中,锻件中间部分区域凸耳填充效果好,而两侧填充效果不理想,分别有600 mm和650 mm区域凸耳未充满区域,因此在锻件工艺设计时应考虑到这点。

[1] 门正兴,孙嫘,马亚鑫,等. 大型筒体锻件轧制技术研究进展[J]. 大型铸锻件,2016(5):7-9.

[2] 门正兴,房鑫. 数值模拟技术在大型自由锻件生产领域的应用[J]. 大型铸锻件,2014(5):7-10.

[3] 张效迅. 大锻件锻造成形过程中内部空洞型缺陷演化规律的研究[D]. 上海:上海交通大学,2009.

[4] 陈新倬,门正兴,赵欣,等. 轧辊循环利用技术发展[J]. 大型铸件,2015(2):20-22.

[5] 门正兴,孟相利,曾明,等. T形大锻件自由锻成形过程有限元分析[J]. 大型铸件,2015(2):9-11.

编辑 杜青泉

Analysis of Free Die Forging Process of Long Shaft Forgings with T-shape Section

Chen Xinzhuo,Men Zhengxing

The finite element analysis is performed on free forging process of long shaft forgings with T-shape section. The forming moulds are optimized and the possible defects in forming process are predicted and analyzed too. According to the simulation results, increasing the length of the lower mould can significant increases the axial flowing frictional resistance of metal in the forming process, thus improving the filling effect of the lugs of two sides of forging.

T-shape section; heavy forging; finite element analysis

2017—01—28

TG316

B