断续时效对Al-Cu-Mg-Ag新型耐热铝合金抗腐蚀性能的影响

2017-09-07王志发刘晓艳张瑞杰张喜亮崔好选高飞

王志发,刘晓艳,张瑞杰,张喜亮,崔好选,高飞

断续时效对Al-Cu-Mg-Ag新型耐热铝合金抗腐蚀性能的影响

王志发,刘晓艳,张瑞杰,张喜亮,崔好选,高飞

(河北工程大学材料科学与工程学院,河北邯郸,056038)

采用晶间腐蚀、剥落腐蚀、电化学分析和透射电子显微分析技术等研究断续时效处理对Al-Cu-Mg-Ag新型耐热铝合金微观组织与抗腐蚀性能的影响。研究结果表明:断续时效处理能够细化合金晶内和晶界析出相。单级时效试样晶界粗大的析出相呈不连续分布,晶界结构相当于一个宽大的无沉淀析出相(PFZ)上不连续分布着粗大的析出相。断续时效试样晶界细小的析出相呈链状分布,将晶界两边的PFZ隔离成2部分,腐蚀通道变窄,腐蚀电流密度减小,合金的抗晶间腐蚀和抗剥落腐蚀能力均得到提高。

Al-Cu-Mg-Ag合金;断续时效;晶间腐蚀;剥落腐蚀;无沉淀析出带(PFZ)

2系变形耐热铝合金由于具有良好的高温性能、加工性能和耐损伤性能等优点被广泛应用于航空工业。现代飞机正向大型、高速、多载方向发展,对航空用铝合金结构材料的强度、耐热性、可靠性和高寿命等提出了更高的要求。Al-Cu-Mg-Ag合金是在传统2系变形耐热铝合金基础上发展起来的一种新型耐热铝合金材料。在高Cu/Mg比传统变形耐热铝合金中添加微量Ag后,合金的时效析出序列发生了改变,合金中的强化相由′相转变为热稳定性更好的相。相在高温下可以长期存在而几乎不发生长大和粗 化[1]。与2618合金和2219合金相比,Al-Cu-Mg-Ag合金的室温抗拉强度分别提高了30%和43%,300 ℃时合金的抗拉强度均提高了200%以上[2]。研究表明:优化合金的时效工艺后,能够进一步提高Al-Cu-Mg- Ag合金的性能。欠时效处理Al-Cu-Mg-Ag合金的热稳定性和高温蠕变性能优于峰时效态合金[3]。这是由于欠时效态试样在高温服役过程中会发生强化相的二次析出。LUMLEY等[4]发现欠时效态Al-Cu-Mg-Ag合金试样在室温停留一段时间后再进行高温蠕变性能测试,合金的抗蠕变性能大幅度提高,根据这一现象,发明了T6I6断续时效处理技术[5]。T6I6断续时效处理技术属于三级时效,是指在合金时效过程中中断时效,在低温下停留一段时间,然后再进行高温时效[5]。通过T6I6处理的合金,其力学性能得到明显改善。随后CSIRO公司简化T6I6工艺,将三级时效变为二级时效:对合金先在高温下进行预时效处理,然后进行自然时效或在稍高于室温的条件下进行时效,该时效工艺称为T6I4工艺[6]。采用T6I4工艺也可以获得与T6I6工艺相同的效果,二者统称断续时效处理工艺,该技术适用于2系、6系、7系和8系等大量可热处理铝合金材料[7−11]。张坤等[12]研究了断续时效对Al-Cu-Mg-Ag合金组织与性能的影响,发现与T6I4和T6I6这2种热处理工艺相比,采用185 ℃/20 min+水淬+150 ℃/25~50 h的多级断续时效工艺极大缩短热处理周期并简化工序,同时合金的强度水平与T6态相当,而塑性获得显著改善。张建波等[13]采用透射电子显微分析技术和差示扫描量热分析技术DSC研究了Al-Cu-Mg-Ag合金在T6I6断续时效的不同阶段的沉淀析出特征。发现在第一阶段高温时效中,相和′相同时析出,2种析出相的数量无明显差别;在第二阶段低温时效中,′相持续析出,无明显的相析出特征;在第三阶段高温再时效中,相和′相同时析出长大,相为主要强化相,′相相对较少。潘清林等[14]发现采用185 ℃/2 h+150 ℃/6 h的T6I4工艺能够同时改善Al-Cu-Mg-Ag合金的抗拉强度和伸长率。目前,未见关于断续时效处理对Al-Cu-Mg- Ag合金的耐腐蚀性能影响的文献报道。由于2系铝合金具有较高的腐蚀敏感性,腐蚀能够大幅度降低合金的强度、塑性和疲劳性能。因此,对Al-Cu-Mg-Ag合金耐蚀性的研究具有重要工程意义。本文作者以Al-Cu- Mg-Ag新型耐热铝合金为研究对象,采用晶间腐蚀和剥落腐蚀对比研究了单级时效和断续时效处理后合金在不同环境下的腐蚀行为,并结合透射电子显微分析技术和电化学分析技术等对其腐蚀机理进行研究。

1 实验材料及方法

1.1 样品制备

采用工业纯Al、纯Mg、纯Ag、Al-Cu、Al-Mn和Al-Zr中间合金,利用铸锭冶金的方法制备了Al-5.3Cu-0.8Mg-0.5Ag-0.3Mn-0.15Zr(质量分数,%)合金。合金铸锭经500 ℃/24 h均匀化处理后进行铣面,然后在460 ℃下热轧至6 mm,经过400 ℃/2 h中间退火后冷轧至3 mm的薄板。将冷轧板于515 ℃下固溶处理1.5 h后进行时效处理。单级时效T6工艺为185 ℃/t,断续时效T6I4工艺为185 ℃/1 h+水淬+150 ℃/t。

1.2 性能测试与组织观察

晶间腐蚀性能测试方法参照国际标准ASTM G110[15],腐蚀液为3%NaCl+10 mL/LH2O2,面容比小于20 mm2/mL,在(35±2) ℃下腐蚀6 h。腐蚀结束后在垂直于主变形方向切去5 mm,用蒸馏水冲洗干净重新进行镶样,再进行机械抛光。用Olympus DSX500型全自动光学数码显微镜观察腐蚀情况,测量晶间腐蚀最大深度,并根据试验标准给出晶间腐蚀等级。

剥落腐蚀性能测试方法参照国际标准ASTM/G 34−01[16],EXCO溶液中NaCl,KNO3和HNO3的浓度分别为4.0,0.5和0.l mol/L,溶液体积与试样表面积比为20 mL/cm2。在(25±3) ℃下腐蚀96 h。腐蚀结束后用流水冲洗干净并拍照,最后根据试验标准对试样进行腐蚀评级。

利用CHI600E电化学工作站分别测试试样在晶间腐蚀液和剥落腐蚀液中的极化曲线。采用三电极体系,试样为工作电极,饱和甘汞为参比电极,铂片为辅助电极。极化曲线扫描速率为1 mV/s。

试样微观组织观察在 TECNAI G220 电镜上进行。透射电镜试样经机械预减薄后电解双喷穿孔而成,电解液为硝酸和甲醇(体积比为1:3),温度控制在 −20 ℃以下。

2 实验结果与分析

2.1 时效硬化曲线分析

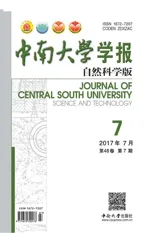

图1所示为Al-Cu-Mg-Ag合金在不同时效工艺下的时效硬化曲线。由图1可见:单级时效试样硬度随着时效时间的延长迅速增大,在时效4 h后达到峰值161 HV。随后随着时效时间的延长,试样的硬度略有减小,但均保持在较高值。对单级时效试样在时效1 h后,中断时效,然后在150 ℃下进行再时效。与单级时效试样相比,断续时效试样的时效硬化速率略低,在时效15 h后达到峰值,峰值硬度(HV)为161,与单级时效试样的硬度相当。随着时效时间的延长,断续时效试样的硬度几乎保持不变。为此,在随后Al-Cu-Mg-Ag合金的腐蚀和组织研究中,单级时效和断续时效均采用峰值时效制度,分别为185 ℃/4 h和185 ℃/1 h+150℃/14 h。

1—T6;2—T6I4。

2.2 腐蚀行为分析

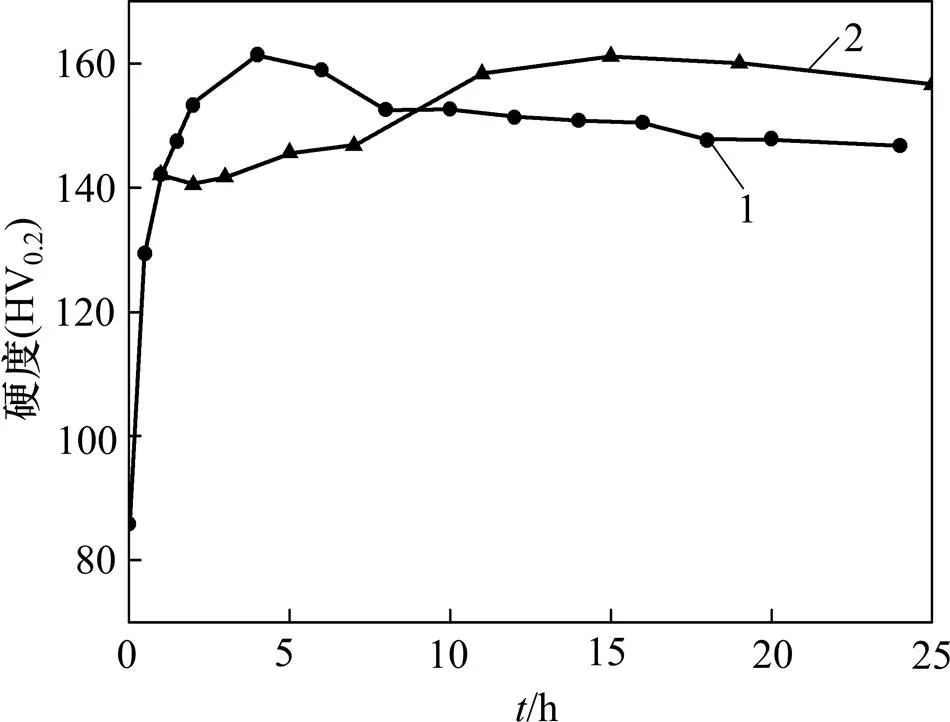

图2所示为Al-Cu-Mg-Ag合金晶间腐蚀后的截面照片。由图2可见:2种时效处理的试样均发生了不同程度的晶间腐蚀。经过单级时效处理的试样,腐蚀深度较大并且有部分晶粒已经从基体中脱落(图2(a)和2(b))。图2(c)和2(d)表明:经过断续时效处理后,合金的抗腐蚀性能得到提高,试样腐蚀深度变浅,并且仅有少量的粒子脱落。

(a), (b) T6; (c), (d) T6I4

采用光学数码显微镜对试样最大腐蚀深度进行测量,并根据试验标准对晶间腐蚀等级进行评价,结果见表1。从表1可看出:尽管经过单级时效和断续时效处理后合金的晶间腐蚀等级均为4,但断续时效试样的最大腐蚀深度明显减小,由178 μm减小到 162 μm。结合图2(b)和图2(d)所示的低倍照片可知:断续时效处理可提高Al-Cu-Mg-Ag合金的抗晶间腐蚀性能。

表1 不同处理后Al-Cu-Mg-Ag合金晶间腐蚀最大深度和腐蚀等级

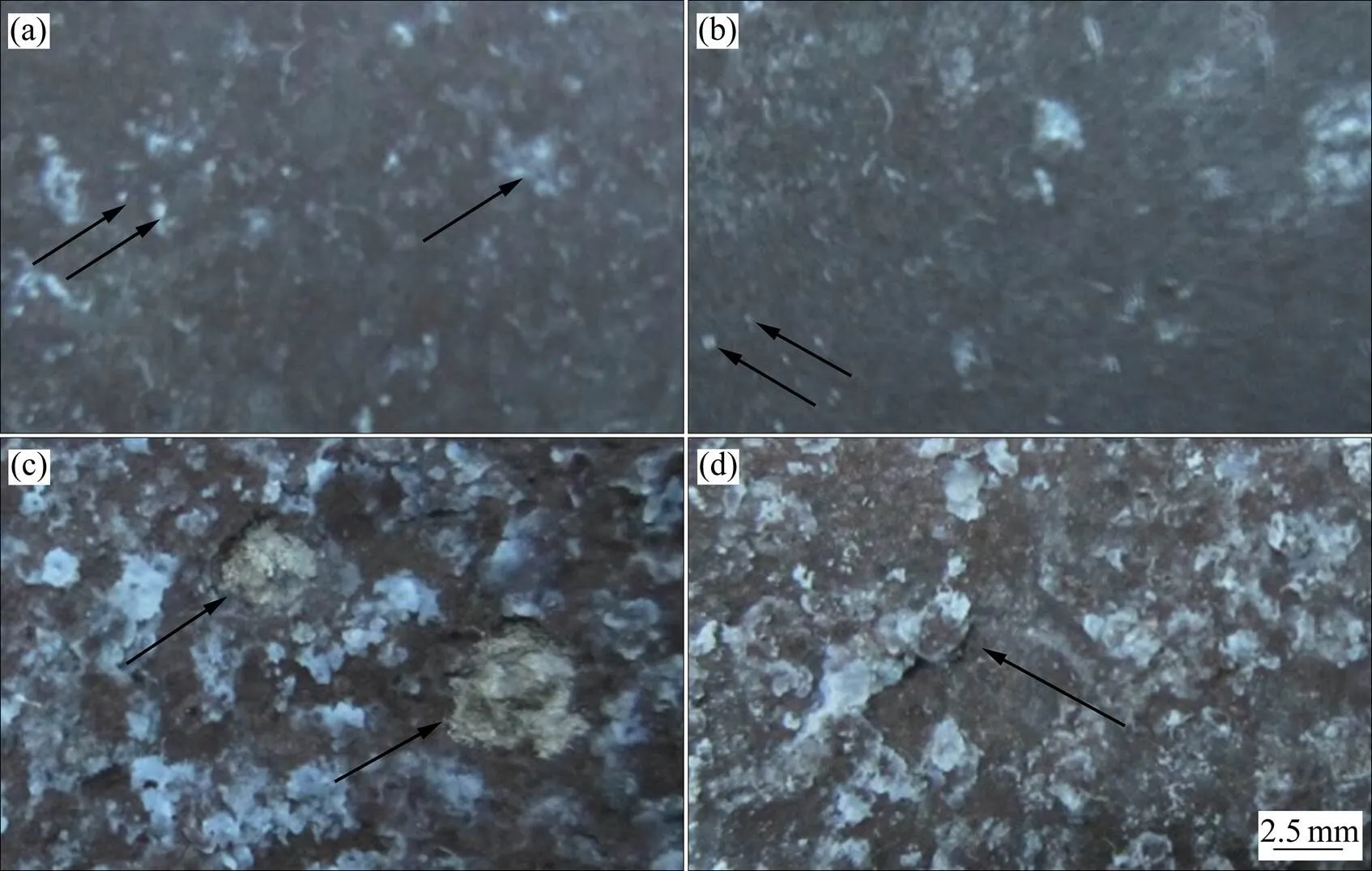

图3所示为经过不同时效处理后Al-Cu-Mg-Ag合金在剥落腐蚀液中浸泡不同时间后的宏观照片。由图3可见:浸泡12 h后,不同时效处理的试样均发生了点蚀。单级时效试样中出现了大量点蚀坑(图3(a)),而经过断续时效处理后,合金中点蚀坑的数量明显减少(图3(b))。浸泡60 h后,2种时效状态的试样均发生了剥落腐蚀。从图3(c)可以看出:单级时效试样剥落较严重,已有较大面积的晶粒从基体中脱落(箭头所示)。经过断续时效处理后,试样的腐蚀程度降低,虽然已经出现鼓泡现象,但没有发现粒子脱落(图3(d))。

根据试验标准对2种不同时效处理的试样进行剥落腐蚀评级,结果见表2。由表2可见:在剥落腐蚀液中浸泡6 h后,单级时效处理试样就发生了点蚀,而断续时效处理试样仅发生轻微腐蚀,未见明显点蚀。浸泡12 h后断续时效试样也发生了点蚀。浸泡48 h后,2种时效态的试样均发生了不同程度的剥落,单级时效试样的剥落程度为EB,断续时效试样腐蚀等级为EA。随着浸泡时间的延长,与单级时效试样相比,断续时效态合金的腐蚀发展较为缓慢,说明断续时效处理可以提高Al-Cu-Mg-Ag合金的抗剥落腐蚀性能。

2.3 电化学分析

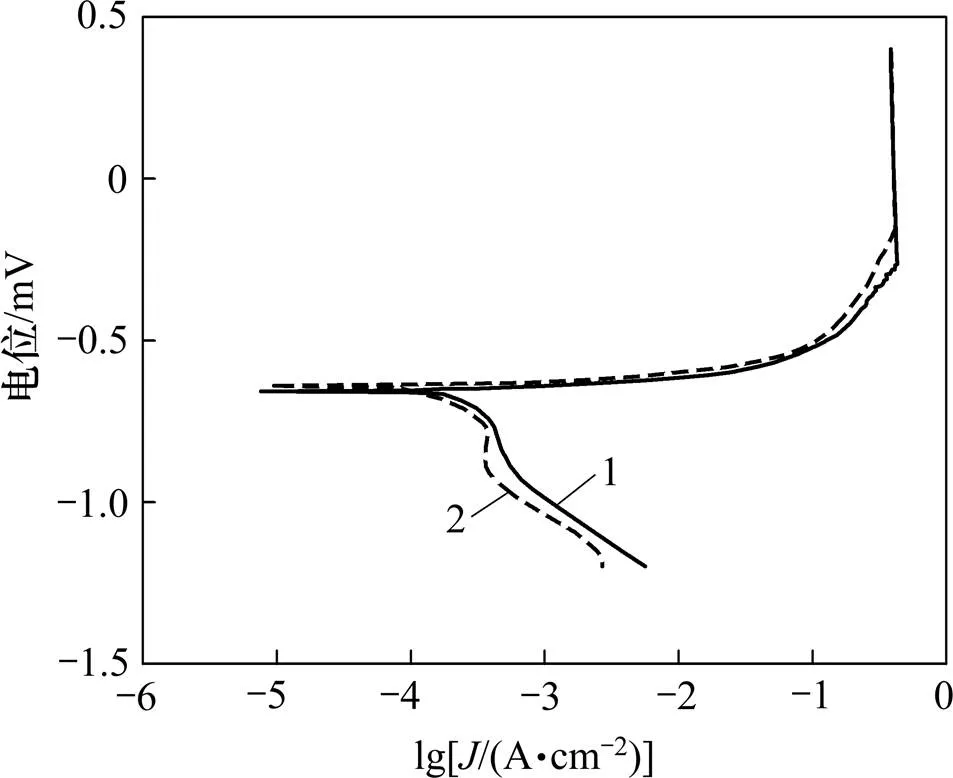

图4和图5所示分别为Al-Cu-Mg-Ag合金在晶间腐蚀液和剥落腐蚀液中测得的极化曲线。由图4和图5可知:无论在晶间腐蚀液还是在剥落腐蚀液,断续时效处理的试样极化电流密度()均明显比单级时效试样的小,说明断续时效态试样的腐蚀速率比单级时效态试样的低。

表2 Al-Cu-Mg-Ag合金在剥蚀腐蚀液中浸泡不同时间后的腐蚀等级评价结果

注:N代表没有明显的腐蚀;P表示合金表面形成不连续的腐蚀点;EA,EB,EC和EC代表不同程度的剥落腐蚀。

(a) 12 h, T6态; (b)12 h, T6I4态; (c)60 h, T6态; (d) 60 h, T6I4态

1—T6; 2—T6I4。

1—T6; 2—T6I4。

为了进一步比较2种时效状态Al-Cu-Mg-Ag合金的电化学参数,采用CView软件对极化曲线进行拟合,所得结果见表3。从表3可以看出:在2种腐蚀液中测得的极化电流密度、极化电位和极化电阻均符合T6>T6 I4,T6<T6 I4,T6<T6 I4。说明无论是在晶间腐蚀液还是在剥落腐蚀液中,断续时效处理均能够提高Al-Cu-Mg-Ag合金的耐蚀性。

表3 Al-Cu-Mg-Ag合金在不同腐蚀液中测得的电化学参数

2.4 微观组织分析

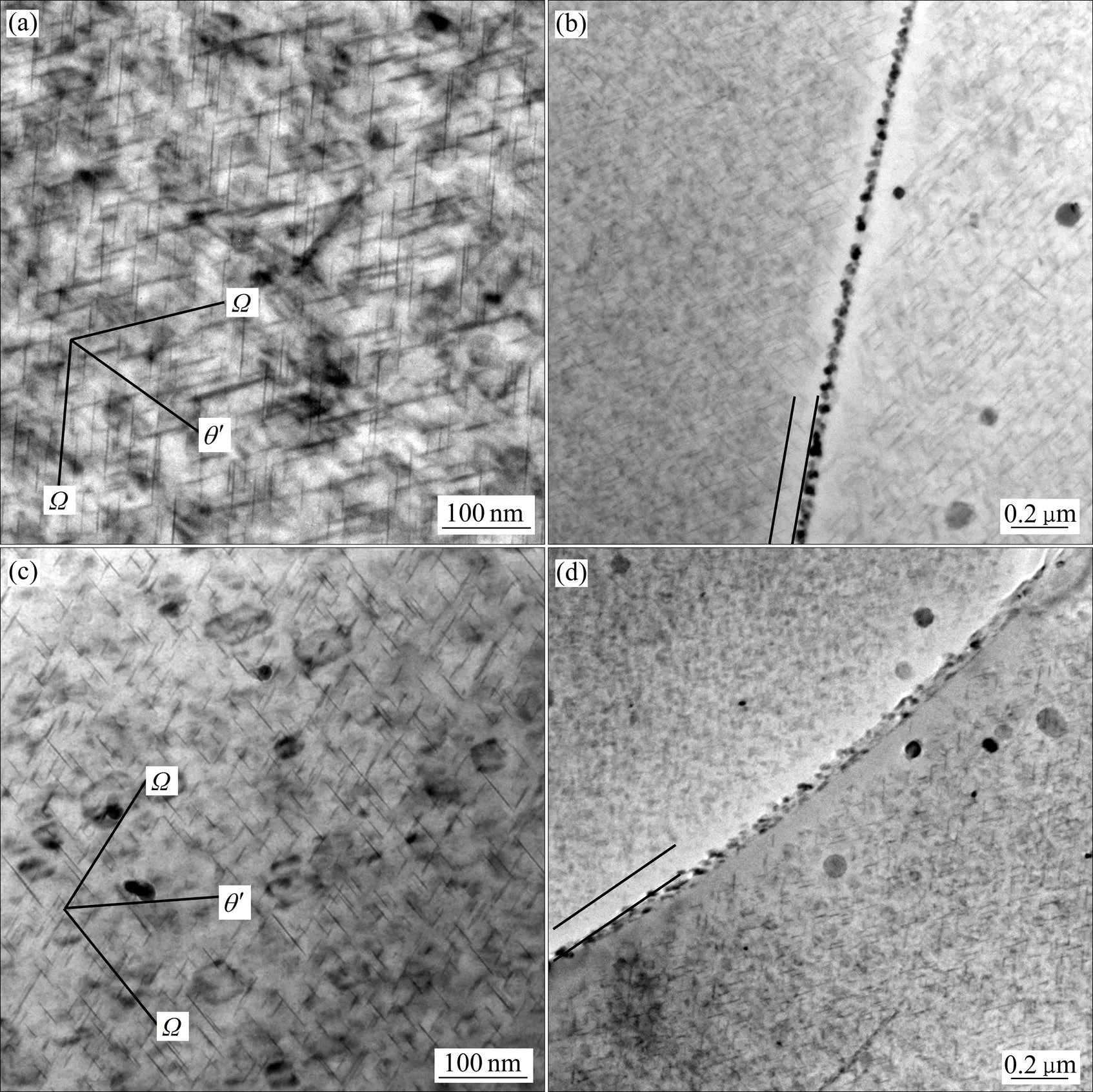

图6所示为不同时效状态Al-Cu-Mg-Ag合金的TEM组织。从图6(a)可以看出:单级时效处理后,合金中析出了大量的相和少量的′相(图6中箭头所示)[3]。相尺寸约为100 nm,强化相呈弥散分布(图6(a))。与晶内相比,晶界析出相明显粗大,并且分布不连续(图6(b))。在晶界附近形成了明显的无沉淀析出带(PFZ)。经断续时效处理后,晶内和晶界析出相均得到细化(图6(c)和6(d))。晶内相尺寸减小到50 nm,晶界析出相呈连续的链状分布。与单级时效相比,断续时效试样晶界附近PFZ宽度明显增加(图6(d))。

3 分析与讨论

由以上实验结果可知:时效处理对Al-Cu-Mg-Ag合金的微观组织与抗腐蚀性能影响很大。断续时效处理能够细化合金晶内和晶界析出相,提高合金的抗晶间腐蚀和剥落腐蚀能力。

晶间腐蚀和剥落腐蚀是变形铝合金常见的2种腐蚀形式,均属于电化学腐蚀。电化学腐蚀一般从电位较低的位置开始,并沿着电位低的结构继续发展。根据前期研究结果[17−18],Al-Cu-Mg-Ag合金的不同结构有晶界析出相()、PFZ和基体(Matrix),它们三者的自腐蚀电位在晶间腐蚀液和剥落腐蚀液中均符合Matrix>E>PFZ。所以腐蚀一般从电位最低的PFZ开始,PFZ的结构及其与基体的电位差决定了合金的抗腐蚀性能。

对于时效硬化型铝合金,由于晶界处空位较多,在时效过程中,晶界附近的溶质原子易于通过空位进行扩散,优先析出强化相。另一方面,由于晶界具有一定的晶格畸变能,可为强化相的析出提供一定的能量。因此,强化相易于依附晶界析出。这些在晶界析出的强化相在随后的时效过程中很快长大,形成粗大的平衡相。所以,与晶内析出相相比,晶界析出相更加粗大,这是时效硬化铝合金的一个普遍现象[19−23]。晶界粗大平衡相的析出,消耗了晶界附近的溶质原子,在晶界附近形成的一定的溶质原子贫乏区。这使得晶界附近强化相的析出比较困难,即使有少量细小的强化相,也会在随后的时效过程中逐渐溶解消失。因此,在晶界附近,会形成一定宽度的无沉淀析出带(PFZ)。随着时效过程的进行,晶界析出相越来越粗大,晶界附近更多的溶质原子被消耗,甚至晶界附近一些细小的强化相也逐渐溶解,这些重新溶入基体的溶质原子也会参与到晶界析出相的长大和粗化。这使得晶界PFZ随时效的进行而逐渐变宽[18−20, 22]。

(a), (b) T6; (c), (d) T6I4

对于Al-Zn-Mg系铝合金,晶界析出相为(MgZn2)相。晶界平衡相(MgZn2)、基体和PFZ三者电位符合E<Matrix<PFZ[23]。晶界析出相的大小与分布状态决定了Al-Zn-Mg系铝合金的电化学腐蚀性能。在时效初期,Al-Zn-Mg系合金晶界细小连续的平衡相(MgZn2)提供了连续的腐蚀通道,有利于腐蚀的进行。随着时效的进行,晶界析出相逐渐粗大并且分布不连续,不利于腐蚀的进行。因此随着时效时间的延长,Al-Zn-Mg系合金的耐蚀性逐渐增强,抗腐蚀性能由小到大顺序为欠时效、峰时效、过时效[19, 22]。对于Al-Cu-Mg系铝合金,晶界析出相为(Al2Cu)相。晶界析出相、PFZ和基体三者电位符合Matrix>E>PFZ[18]。PFZ的形态决定了Al-Cu-Mg系合金的耐蚀性。时效初期,PFZ较窄,腐蚀通道较窄,合金的耐蚀性较好。随着时效的进行,PFZ逐渐变宽,腐蚀通道相应变宽,合金的耐蚀性逐渐降低。因此,对于Al-Cu-Mg系合金,抗腐蚀性能由大到小顺序为欠时效、峰时效、过时效[18, 23]。

对于Al-Zn-Mg系合金,晶界平衡相电位最低。由于化学成分一定,其与基体的电位差一定。因此,该体系合金的耐蚀性仅取决于晶界平衡相的大小和分布。对于Al-Cu-Mg系合金,PFZ具有最低的腐蚀电位。PFZ中虽然没有析出相,但是其中包含一定量的溶质原子,因此,PFZ的电位并不是确定的。在几乎没有溶质原子的情况下,PFZ的电位与纯铝相同。如果PFZ中Cu原子增多,会增大PFZ腐蚀电位[18],使得PFZ与基体的电位差变小,合金的耐蚀性提高。因此在判断Al-Cu-Mg系合金的电化学腐蚀性能时,不仅要考虑PFZ的宽度,而且要考虑PFZ中溶质原子的种类与数量的变化。

对于Al-Cu-Mg-Ag合金,时效初期晶界附近PFZ较窄,合金具有较窄的腐蚀通道。另一方面,由于PFZ中还有大量的Cu原子,并且与基体的电位差较小,合金的耐蚀性较高。随着时效的进行,PFZ逐渐变宽,腐蚀通道变宽。并且PFZ中有大量的Cu溶质原子从PFZ中析出,参与晶界析出相的长大和粗化,PFZ与基体的电位差变大。这2方面因素均使得Al-Cu-Mg-Ag合金的耐蚀性随着时效时间的延长而逐渐降低[18]。

对本文所研究的Al-Cu-Mg-Ag合金,虽然时效工艺不同,但合金均处于峰时效态,PFZ中仅存在极少量的溶质原子。对于单级时效态合金和断续时效态合金,其PFZ电位相似,与基体的电位差相同。因此,成分相同的峰时效态Al-Cu-Mg-Ag峰时效态合金的耐蚀性仅取决于PFZ的结构。对于单级时效试样,虽然晶界两边的PFZ宽度比断续时效试样的小,但是单级时效试样晶界上粗大的析出相呈不连续析出,析出相与析出相之间也有空隙,导致晶界析出相两边的PFZ处于贯通状态。单级时效试样的晶界结构可以看成是一个宽大的PFZ上分布着不连续的粗大析出相。而对于断续时效试样,晶界上链状分布的析出相将晶界两边的PFZ分为2部分,减小了PFZ的有效宽度,从而使Al-Cu-Mg-Ag合金的耐蚀性提高。

4 结论

1) Al-Cu-Mg-Ag合金的主要强化相是大量的相和少量的′相。断续时效处理能够细化Al-Cu-Mg-Ag合金的晶内析出相和晶界析出相。单级时效处理后合金晶界上粗大的析出相呈不连续析出,而断续时效试样晶界细小的析出相呈连续链状析出。

2) 经过断续时效处理后,晶界细小呈链状分布的析出相减小了Al-Cu-Mg-Ag合金 PFZ的有效宽度,合金的腐蚀电流密度变小,晶界腐蚀最大深度和剥落腐蚀速率均降低,合金在晶间腐蚀液和剥落腐蚀液中的耐蚀性均提高。

[1] HUTCHINSON C R, FAN X, PENNYCOOK S J, et al. On the origin of the high coarsening resistance ofplates in Al-Cu-Mg-Ag alloys[J]. Acta Materialia, 2001, 49(14): 2827−2841.

[2] 肖代红. 微合金化对Al-Cu-Mg基耐热铝合金的显微组织和力学性能的影响[D]. 上海: 上海交通大学材料科学与工程学院, 2004: 31−32. XIAO Daihong. An investigation of the microalloying effects on the microstructure and mechanical properties of Al-Cu-Mg based heat-resistant aluminum alloys[D]. Shanghai: Shanghai Jiao Tong University. College of Materials Science and Engineering, 2004: 31−32.

[3] 刘晓艳, 潘清林, 陆智伦, 等. Al-Cu-Mg-Ag耐热铝合金高温蠕变行为[J]. 金属学报, 2011, 47(1): 53−61. LIU Xiaoyan, PAN Qinglin, LU Zhilun, et al. Creep behavior of Al-Cu-Mg-Ag heat-resistant alloy at elevated temperatures[J]. Acta Metallurgica Sinica, 2011, 47(1): 53−61.

[4] LUMLEY R N, POLMEAR I J. The effect of long term creep exposure on the microstructure and properties of an underaged Al-Cu-Mg-Ag alloy[J]. Scripta Materialia, 2004, 50(9): 1227−1231.

[5] LUMLEY R N, POLMEAR I J, MORTON A J. Heat treatment of age-hardenable aluminum alloys: US7025839B2[P]. 2006−04−11.

[6] LUMLEY R N, POLMEAR I J. Heat treatment of age hardenable aluminium alloys utilizing secondary precipitation: US7037391B2[P]. 2006−05−02.

[7] 周古为, 郑子樵, 李海. 基于人工神经网络的7055铝合金二次时效性能预测[J]. 中国有色金属学报, 2006, 16(9): 1583−1588. ZHOU Guwei, ZHENG Ziqiao, LI Hai. Predicting properties for secondary aging of 7055 Al alloy based on artificial neural networks[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(9): 1583−1588.

[8] 于利军, 郑子樵, 李世晨, 等. 热处理工艺 T6I6对2195合金组织和性能的影响[J]. 材料热处理学报, 2006, 27(5): 79−83. YU Lijun, ZHENG Ziqiao, LI Shichen, et al. Effects of T6I6 temper on microstructure and mechanical properties of 2195 Al-Li alloy[J]. Transactions of Materials and Heat Treatment, 2006, 27(5): 79−83.

[9] MACCHI C E, SOMOZA A, DUPASQUIER A, et al. Secondary precipitation in Al-Zn-Mg-(Ag) alloys[J]. Acta Materialia, 2003, 51(17): 5151−5158.

[10] CHEN Y, WEYLAND M, HUTCHINSON C R. The effect of interrupted aging on the yield strength and uniform elongation of precipitation-hardened Al alloys[J]. Acta Materialia, 2013, 61(15): 5877−5894.

[11] YE Lingying, GU Gang, ZHANG Xinming, et al. Dynamic properties evaluation of 2519A aluminum alloy processed by interrupted aging[J]. Materials Science and Engineering A, 2014, 590(1): 97−100.

[12] 张坤, 戴圣龙, 黄敏, 等. 高纯Al-Cu-Mg-Ag合金的多级断续时效工艺研究[J]. 航空材料学报, 2007, 27(4): 1−5. ZHANG Kun, DAI Shenglong, HUANG Min, et al. Investigation of interrupted multi-step ageing processes of high purity of Al-Cu-Mg-Ag alloy[J]. Journal of Aeronautical Mater Materials, 2007, 27(4): 1−5.

[13] 张建波, 张永安, 朱宝宏, 等. 多级断续时效对Al-Cu-Mg-Ag-Zr合金组织和性能的影响[J]. 稀有金属, 2011, 35(2): 170−175. ZHANG Jianbo,ZHANG Yongan,ZHU Baohong, et al. Effect of interrupted multi-step ageing on microstructure and properties of Al-Cu-Mg-Ag-Zr alloy[J]. Chinese Journal of Rare Metals, 2011, 35(2): 170−175.

[14] 潘清林, 刘晓艳, 曹素芳, 等. Al-Cu-Mg-Ag耐热铝合金断续时效处理研究[J]. 材料工程, 2012(11): 47−51. PAN Qinglin, LIU Xiaoyan, CAO Sufang, et al. Study on the interrupted aging treatment of Al-Cu-Mg-Ag heat-resistant alloy[J]. Journal of Materials Engineering, 2012(11): 47–51.

[15] ASTM G110. Standard practice for evaluating intergranular corrosion resistance of heat treatable aluminum alloys by immersion in sodium chloride + hydrogen peroxide solution[S].

[16] ASTM G34-01. Standard test method for exfoliation corrosion susceptibility in 2XXX and 7XXX series aluminum alloys (EXCO Test)[S].

[17] LIU Xiaoyan, LI Mengjie, GAO Fei, et al. Effects of aging treatment on the intergranular corrosion behavior of Al-Cu-Mg-Ag alloy[J]. Journal of Alloys and Compounds, 2015, 639: 263−267.

[18] LI Chen, PAN Qinglin, SHI Yunjia, et al. Influence of aging temperature on corrosion behavior of Al-Zn-Mg-Sc-Zr alloy[J]. Materials & Design, 2014, 55: 551−559.

[19] 郑玉林, 暨波, 叶凌英, 等. 稀土镱对2519A铝合金抗晶间腐蚀性能的影响[J]. 中南大学学报(自然科学版), 2013, 44(12): 4806−4810. ZHENG Yulin, JI Bo, YE Lingying, et al. Influence of Yb addition on intergranular corrosion resistance of aluminum alloy 2519A[J]. Journal of Central South University (Science and Technology), 2013, 44(12): 4806−4810.

[20] DENG Ying, YIN Zhimin, ZHAO Kai, et al. Effects of Sc and Zr microalloying additions and aging time at 120℃on the corrosion behaviour of an Al-Zn-Mg alloy[J]. Corrosion Science, 2012, 65: 288−298.

[21] 尹志民, 方家芳, 黄继武, 等. 时效工艺对7A52铝合金晶间腐蚀和剥蚀行为的影响[J]. 中南大学学报(自然科学版), 2007, 38(4): 617–622. YIN Zhimin, FANG Jiafang, HUANG Jiwu, et al. Effects of aging treatment on intercrystalline corrosion and exfoliation corrosion behavior of 7A52 aluminum alloy[J]. Journal of Central South University (Science and Technology), 2007, 38(4): 617–622.

[22] 张新明, 龚敏如, 李慧中, 等. 2519铝合金薄板在不同时效状态的抗晶间腐蚀能力[J]. 中南大学学报(自然科学版), 2004, 35(3): 349−352. ZHANG Xinming, GONG Minru, LI Huizhong, et al. Effect of ageing tempers of aluminium alloy 2519 sheet on intergranular corrosion[J]. Journal of Central South University (Science and Technology), 2004, 35(3): 349–352.

[23] HUANG Lanping, CHEN Kanghua, LI Song. Influence of grain-boundary pre-precipitation and corrosion characteristics of inter-granular phases on corrosion behaviors of an Al-Zn-Mg-Cu alloy[J]. Materials Science and Engineering B, 2012, 177: 862−868.

(编辑 杨幼平)

Effects of interrupted aging on corrosion resistance of Al-Cu-Mg-Ag new heat-resistant Al alloy

WANG Zhifa, LIU Xiaoyan, ZHANG Ruijie, ZHANG Xiliang, CUI Haoxuan, GAO Fei

(College of Materials Science and Engineering, Hebei University of Engineering, Handan 056038, China)

The effects of the interrupted aging on the microstructure and the corrosion resistance of Al-Cu-Mg-Ag heat-resistant aluminium alloy were researched by intergranular corrosion (IGC), exfoliation corrosion (EXCO), electrochemical analyses and transmission electron microcopy analyses. The results show the precipitations both in the grains and on the grain boundaries are refined by interrupted aging. The coarse precipitations are distributed discontinuously on the grain boundaries of the single aged sample whose precipitation free zone (PFZ) is widened with some discontinuous precipitations. The fine precipitations are chain-like distributed on the grain boundaries of the interrupted aging sample and its PFZ is divided into two parts and correspondingly, the corrosion passageway is decreased for the interrupted aging sample. The corrosion resistance of Al-Cu-Mg-Ag alloy is enhanced by the interrupted aging.

Al-Cu-Mg-Ag; interrupted aging; intergranular corrosion; exfoliation corrosion; precipitation free zone (PFZ)

10.11817/j.issn.1672-7207.2017.07.006

TG174.3

A

1672−7207(2017)07−1726−08

2016−07−05;

2016−09−22

河北省自然科学基金资助项目(E2013402056);国家自然科学基金资助项目(51601053);河北省高等学校科学技术研究项目(QN2014002) (Project(E2013402056) supported by the Natural Science Foundation of Hebei Province; Project(51601053) supported by the National Natural Science Foundation of China; Project(QN2014002) supported by the Science and Technology Research Foundation of Hebei Education Department for Young Teachers in University)

刘晓艳,博士,副教授,从事材料科学与工程研究;E-mail: x918y@126.com