热处理工艺对18%Cr马氏体不锈钢组织与力学性能的影响

2017-09-06黄晓琳贺跃辉张乾坤沈玮俊张惠斌

黄晓琳,贺跃辉,张乾坤,沈玮俊,张惠斌

(中南大学 粉末冶金国家重点实验室,长沙 410083)

热处理工艺对18%Cr马氏体不锈钢组织与力学性能的影响

黄晓琳,贺跃辉,张乾坤,沈玮俊,张惠斌

(中南大学 粉末冶金国家重点实验室,长沙 410083)

以羰基Fe粉以及Cr3C2,VC,Mo2C等碳化物粉末为原料,制备Cr含量(质量分数,下同)为18%的粉末冶金马氏体不锈钢。将不锈钢分别在1 050 ℃和1 150 ℃下淬火,然后于200~590 ℃下进行回火处理,研究热处理工艺对不锈钢组织与力学性能的影响。结果表明:粉末冶金18%Cr马氏体不锈钢的基体中存在M7C3型以及MC型碳化物,随回火温度升高,碳化物数量增多并且碳化物形态由原来的部分连续状向孤立、块状转变。1 150℃温度下淬火的不锈钢,其硬度较高,HRC最高达63.9,在较低温度下(200 ℃)回火时,抗弯强度为2 002 MPa,而在530 ℃温度下回火后,抗弯强度大幅升高至3 093 MPa。1 150 ℃淬火的不锈钢,其冲击韧性较低,随回火温度升高而升高。热处理后的不锈钢断裂形式均为准解理断裂。

粉末冶金;不锈钢;热处理;显微组织;力学性能

马氏体不锈钢具有良好的耐腐蚀性能和优良的耐磨性能,广泛应用于机械、化工、船舶、汽车以及仪器仪表等行业[1−2]。马氏体不锈钢最早采用铸造工艺制备,由于切削加工困难,铸造零件存在尺寸精度差、表面粗糙等不足[3]。20世纪70年代,人们以不锈钢预合金粉为原料制备粉末冶金不锈钢,但由于其孔隙度较大,力学性能和耐腐蚀性都不及致密的铸造不锈钢,限制了其应用[4−5]。为提高粉末冶金不锈钢的致密度,研究者们做了大量工作,包括烧结理论、成形和烧结技术等[6−9],本课题组以羰基Fe粉和碳化物粉末替代不锈钢预合金粉作为原料,制备马氏体不锈钢,并改进烧结工艺,通过低压预氧化、反应烧结及活化烧结降低原料粉末的表面活化能,促进烧结致密化,从而提高不锈钢的致密度。另外,采用这种方法制备的不锈钢突破了传统制备技术的合金化极限,使合金元素总量大幅度提高,从而极大地改善不锈钢的力学性能和工艺性能[10]。但由于不锈钢中合金元素含量高,部分合金元素以碳化物形式分布于晶界处,破坏基体的连续性。为了改善碳化物形态,避免其影响不锈钢的力学性能,对不锈钢进行热处理尤为重要。因此,本文主要研究热处理工艺对马氏体不锈钢显微组织与力学性能的影响,以期为粉末冶金不锈钢的工业化生产和应用提供实验依据。

1 实验

1.1 马氏体不锈钢制备

实验所用原料为羰基Fe粉及Cr3C2,VC,Mo2C等碳化物粉末。Fe粉及碳化物粉末粒度皆为3~5 μm。

按表1所列马氏体不锈钢的名义成分称量原料粉末,用XQM−2型高能行星球磨机进行混合球磨,球磨时间为144 h,磨球材料为硬质合金,球料质量比为7:1,球磨机转速为250 r/min。球磨后的粉末在负压干燥箱中干燥4.5 h,然后过60目筛。在Y41-100单柱校正压装液压机上进行刚性模压,压制压力为150 MPa,得到直径为70 mm的压坯。将压坯在真空烧结炉中烧结,真空度为10−3Pa,得到马氏体不锈钢试样。最终烧结温度为1 205 ℃,保温2 h。

表1 马氏体不锈钢的名义成分Table 1 Chemical composition of the martensitic stainless steel (mass fraction, %)

将烧结不锈钢样品分别在1 050 ℃和1 150 ℃下淬火,保温10 min,油冷。将淬火后的样品,分别在200,470,500,530,560和590 ℃下回火,回火3次,每次保温1 h。

1.2 性能测试

采用2000hrs-150电子洛式硬度计测试不锈钢的硬度,每个样品测试5个点,取平均值。测试硬度前将样品表面进行粗磨、细磨、精磨以及抛光处理。采用USA Instron3369材料力学性能测试机测定不锈钢的抗弯强度,试样尺寸为25mm×5mm×5mm,测试跨距为14.5mm。采用落锤冲击试验机测试冲击韧性,试样尺寸为60 mm×5mm×5mm,跨距为30 mm。抗弯强度与冲击韧性测试前均用1 000目的砂纸打磨试样表面。

用FEI Quanta 250 FEG型扫描电镜观察不锈钢的显微组织,包括热处理后的显微形貌及冲击韧性试样的断口形貌,腐蚀液是体积分数为4%的硝酸−酒精溶液。用ImageJ软件统计扫描电镜照片中不锈钢基体内碳化物的体积分数。采用EPMA(electron probe microanalysis,电子探针微量分析 )测定不锈钢基体中固溶C的含量。

2 结果与分析

2.1 显微组织与物相组成

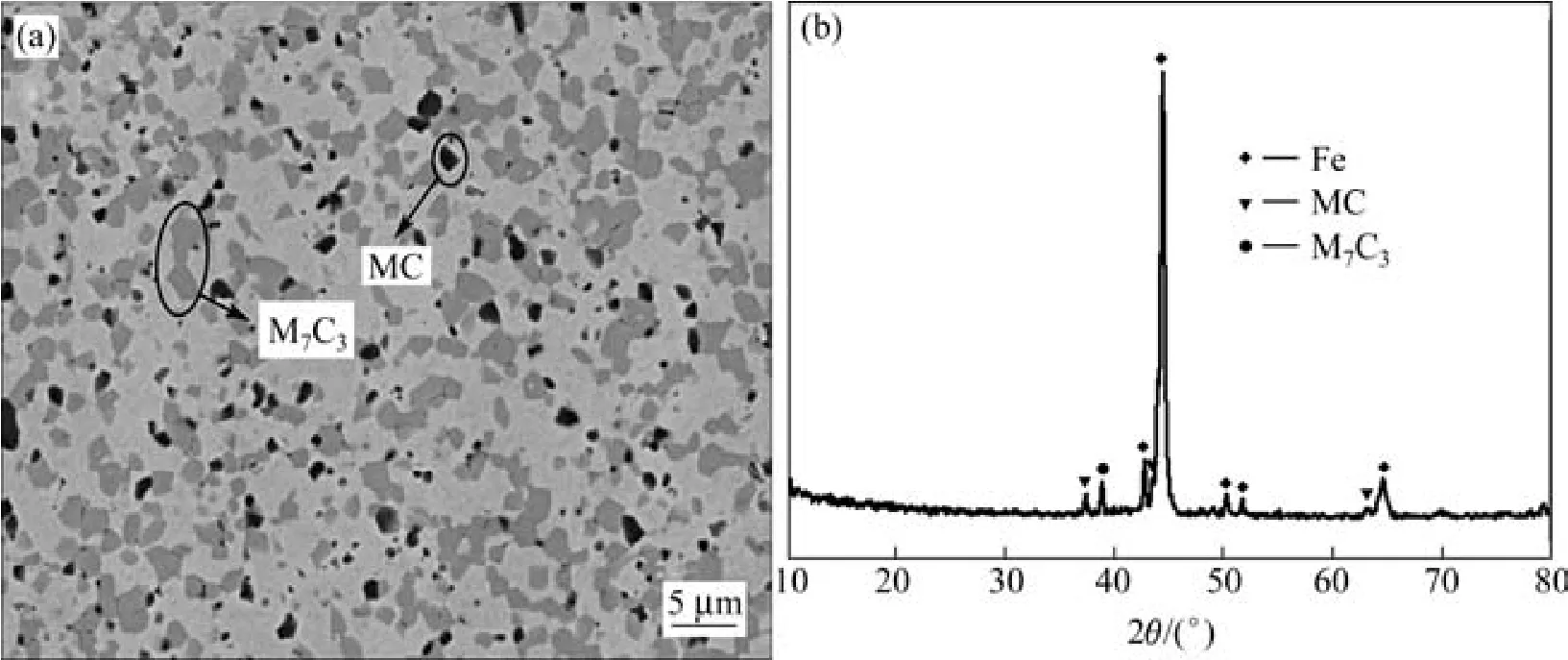

图1(a)和(b)所示分别为烧结不锈钢的SEM形貌与XRD谱。可见马氏体不锈钢中主要含有α-Fe,MC, M7C3这3种物相(M代表V、Mo、Cr等合金元素),其中的MC与M7C3为烧结过程中形成的复合碳化物。

图1 1 205 ℃烧结不锈钢的SEM形貌(BSE mode)与XRD谱Fig.1 SEM image (a) and XRD patterns (b) of sintered stainless steel

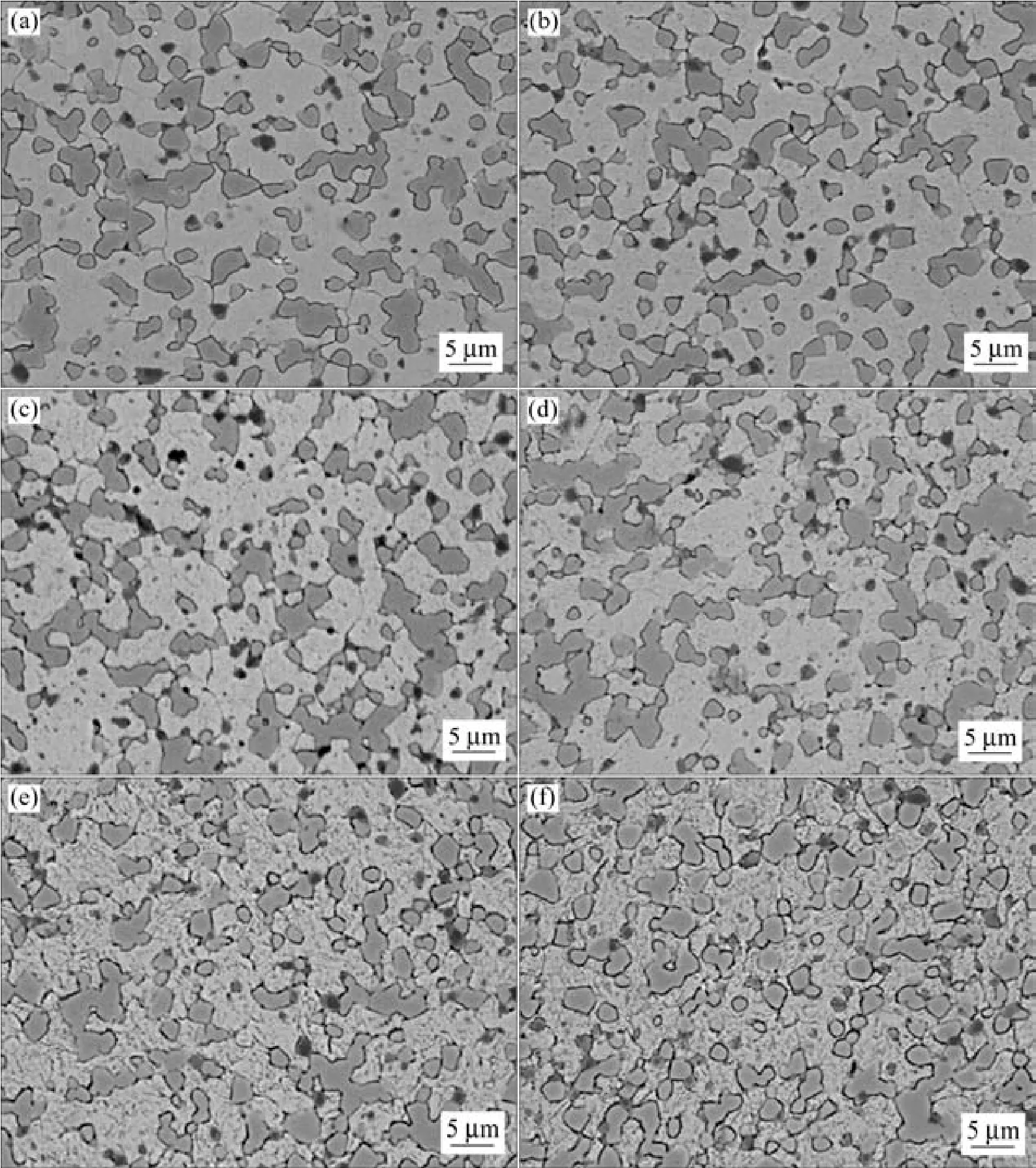

图2所示为烧结不锈钢在1 050 ℃淬火,然后在不同温度下回火后的显微组织。从图中看到,钢基体中分布2种不同衬度的碳化物。根据图1(b)与文献[11]可知,分布于晶界处的灰色条状组织为富铬的M7C3型碳化物[11]。弥散分布于基体中的黑色组织为富钒的MC型碳化物。随回火温度从200 ℃升至590 ℃,碳化物体积分数从31.3%增加至34.8%。这是由于淬火过程中不锈钢基体过饱和地溶解了合金元素和碳化物,处于不稳定的状态,在随后的回火处理中,会析出二次碳化物。随回火温度升高,基体中过饱和的碳和合金元素的扩散能力增强,导致析出的二次碳化物数量增多。

图3所示为烧结不锈钢在1 150 ℃淬火,然后在不同温度下回火后的显微组织。同样地,随回火温度升高,碳化物数量增多,随回火温度从200 ℃升高到590 ℃,碳化物的体积分数由31.1%增加到35.2%。与1 050 ℃淬火的样品相比,1 150 ℃淬火的不锈钢基体中的碳化物球形度较高。

图3 烧结不锈钢在1 150 ℃淬火然后在不同温度下回火后的SEM组织(BSE mode)Fig.3 SEM images of stainless steels after quenching at 1 150 ℃ and tempering at different temperatures (a) 200 ℃; (b) 470 ℃; (c) 500 ℃; (d) 530 ℃; (e) 560 ℃; (f) 590 ℃

表2 淬火温度与回火温度对不锈钢基体中碳化物体积分数的影响Table 2 Effect of heat treatment temperature on the content of carbides in the stainless steel matrix (volume fraction, %)

2.2 力学性能

2.2.1 硬度

图4所示为淬火温度与回火温度对马氏体不锈钢硬度的影响。由图可见,1 150 ℃淬火的不锈钢硬度明显高于1 050 ℃淬火的不锈钢。这是由于不锈钢在加热奥氏体化过程中,存在二次碳化物的析出和融入现象[12]。在较低温度下淬火时,以二次碳化物的析出为主,导致奥氏体中碳含量较低,从而使淬火后得到的马氏体因碳含量较低而硬度不足,从而使不锈钢的硬度较低。当淬火温度过高时,以二次碳化物的融入为主,碳和合金元素大量融入奥氏体中,Ms(马氏体转变开始温度)降低,淬火后残余奥氏体增多,并且淬火温度过高导致碳化物粗化,故材料的硬度较低。只有在合适的温度下淬火时,才能使马氏体中的碳和合金元素的含量适当,同时又不会使不锈钢基体中存在过多的残余奥氏体,得到硬度较高的不锈钢。表3所列为淬火温度与回火温度对不锈钢基体中固溶C含量的影响。由表3可知,与1 050 ℃淬火的不锈钢相比,在1 150 ℃淬火的不锈钢基体含碳量较高,而从表2以及图2与图3可知二者的碳化物含量差别不大,因此,1 150 ℃淬火的不锈钢硬度明显较高。

图4 淬火温度与回火温度对不锈钢硬度的影响Fig.4 Effects of heat treatment temperature on hardness of stainless steels

表3 淬火温度与回火温度对不锈钢基体中固溶C含量的影响Table 3 Effects of heat treatment temperature on the content of the carbon dissolved in matrix (mass fraction, %)

由图4可见,在1 150 ℃温度下淬火后的不锈钢,在200℃下回火后硬度最高,HRC为63.9;470 ℃回火后硬度有一定程度的下降,HRC为63,这是由于淬火马氏体的分解和淬火应力松弛引起的[13];在500℃温度下回火后,HRC回升至63.7,这是由于淬火组织的基体中存在残余奥氏体,在较高温度回火时,二次碳化物从残余奥氏体中析出,促使奥氏体向马氏体转变,因此硬度提高;回火温度超过500 ℃时,硬度随回火温度升高而逐渐降低,590 ℃回火后HRC降至56.7,这是因为回火温度升高,碳化物重新析出,使基体中原子排列不紧密,并且回火温度升高使碳化物长大,导致材料的硬度下降。

2.2.2 冲击韧性

图5所示为淬火温度与回火温度对不锈钢冲击韧性的影响。由图可知,当回火温度低于560 ℃时,1 150℃淬火的不锈钢的冲击韧性低于1 050 ℃淬火的不锈钢。随回火温度升高,1 150 ℃淬火的不锈钢的冲击韧性不断升高。当回火温度为560 ℃和590 ℃时,淬火温度对不锈钢的冲击韧性没有明显影响。

图5 淬火温度与回火温度对不锈钢冲击韧性的影响Fig.5 Effects of heat treatment temperature on the impact toughness of stainless steels

1 150 ℃淬火时,碳和大量合金元素融入奥氏体中,冷却后形成过饱和的马氏体相,微观缺陷较多,内部应力较大。在回火处理过程中,随回火温度升高,马氏体中的碳不断以碳化物的形式析出,使固溶于马氏体晶格中的碳原子数量减少,晶格正方度(即c/a)减小,晶格畸变程度降低[14]。并且,随回火温度升高,碳和合金元素的扩散能力增强,加速了残余奥氏体向稳定组织的转变。因此,随回火温度升高,相变强化、固溶强化等产生的内应力逐渐消除,晶格畸变降低直到消失,组织中微观缺陷大大降低,故不锈钢的冲击韧性渐提高。

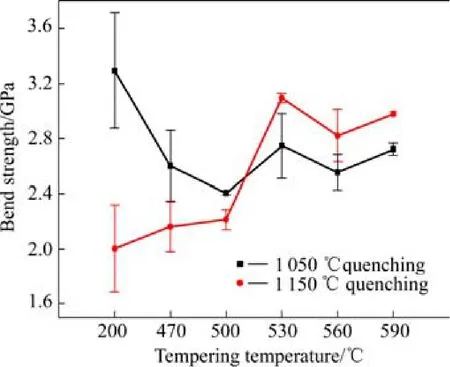

2.2.3 抗弯强度

图6所示为淬火温度与回火温度对不锈钢抗弯强度的影响。由图可见,当回火温度不超过500 ℃时,1 050 ℃淬火的不锈钢抗弯强度高于1 150 ℃淬火的不锈钢。当回火温度从500 ℃升高到530 ℃,1 150 ℃淬火的不锈钢中碳、铬、钒等合金元素的扩散能力随回火温度升高而增强,从而析出大量弥散分布的细小碳化物颗粒,钉扎位错运动,起到弥散强化的效果,同时,碳化物析出可消除大部分淬火应力,因此,不锈钢的抗弯强度从2 214 MPa大幅升高到3 093 MPa[15]。当回火温度高于530 ℃时,1 150 ℃淬火的不锈钢抗弯强度高于1 050 ℃淬火的不锈钢。回火温度从530 ℃升高到560 ℃时, 回火后的抗弯强度略有下降。由图3看到,560 ℃回火的不锈钢碳化物重新连接并且粗化,导致弥散强化效果减弱,故材料的强度降低。

图6 淬火温度与回火温度对不锈钢抗弯强度的影响Fig.6 Effects of heat treatment temperature on the bending strength of stainless steels

2.2.4 冲击断口形貌

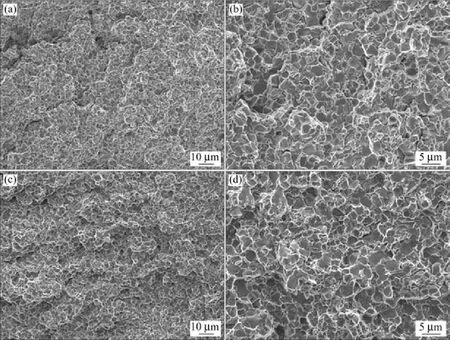

图7所示为1 150 ℃淬火的不锈钢分别在200 ℃和590 ℃回火后的冲击断口形貌。从图7(a)可见200 ℃回火的不锈钢冲击断口有明显的河流状花样,从图7(b)可见很多解理小台阶、撕裂棱,同时存在韧窝,属于准解理断裂。首先,由于基体中存在大量的第二相粒子,并且第二相粒子处易产生应力集中,从而产生孔洞,孔洞聚集则形成韧窝。同时,不锈钢基体组织为马氏体组织,受到外界应力作用时发生明显的脆性断裂,形成解理小台阶[16]。1 150 ℃淬火并在590 ℃回火后的不锈钢试样冲击断口形貌如图7(c)、(d)所示,可见其断口表面较平整,断口主要形貌为解理台阶、韧窝和撕裂棱,也是准解理断裂。随回火温度升高,不锈钢的韧性逐渐升高。

3 结论

1) 粉末冶金马氏体不锈钢的基体中存在2种碳化物:分布于晶界处的是富铬的M7C3型碳化物,弥散分布于基体中的是富钒的MC型碳化物。

2) 对烧结不锈钢进行淬火及回火处理,随回火温度升高,基体中的碳化物数量以及固溶碳含量都逐步增加,并且碳化物形态由原来的部分连续状向孤立、块状转变。与1 050 ℃淬火的不锈钢相比,在1 150 ℃淬火的不锈钢,其马氏体基体中碳及合金元素含量都较高,硬度明显提高,最高硬度(HRC)为63.9。

图7 1 150 ℃淬火后分别在200 ℃和590 ℃回火后不锈钢冲击断口形貌Fig.7 SEM fracture images of stinless steels after quenching at 1 150 ℃ and tempering at different temperatures (a), (b) Tempering at 200 ℃; (c), (d) Tempering at 590 ℃

3) 在回火温度低于530 ℃时,1 050 ℃淬火的不锈钢强度较高;回火温度从500 ℃升高到530 ℃时,1150℃淬火的不锈钢的抗弯强度从2 214 MPa显著提高至3 093 MPa,高于1 050 ℃淬火的不锈钢强度。

4) 在低于560 ℃的温度下回火时,1 050 ℃淬火的不锈钢冲击韧性高于1 150 ℃淬火的不锈钢,但1 150 ℃淬火的不锈钢的冲击韧性随回火温度升高而不断升高。

5) 不锈钢冲击断口表面存在解理小台阶、韧窝和撕裂棱,断裂形式为准解理断裂。

REFERENCES

[1] MESA DH, TORO A, SINATORA A, et al. The effect of testing temperature on corrosion-erosion resistance of martensitic stainless steels[J]. Wear, 2003, 255(1/6): 139−145.

[2] PARK J Y, PARK Y S. The effects of heat-treatment parameters on corrosion resistance and phase transformations of 14Cr-3Mo martensitic stainless steel[J]. Materials Science & Engineering A, 2007, 451(13): 1131−1134.

[3] LEE O S, HAN M S, BAKE J H, et al. Damage assessment of composite structures subjected to low velocity impact[J]. Key Engineering Materials, 2004, 261(1): 289−294.

[4] ZHAO X Z, CUI N, LUO J L, et al. Effects of erosion on corrosion of type 430 and 316 stainless steels in aqueous environments[J]. British Corrosion Journal, 2003, 37(1): 63−68.

[5] 程巨强, 刘志学, 徐振华, 等. 热轧、低温回火态1 250 MPa级新型贝氏体耐磨钢板的组织和性能[J]. 机械工程材料, 2005, 29(10): 29−31. CHEN Juqiang, LIU Zhixue, XU Zhenhua, et al. Microstructure and properties of 1 250 MPa grade new type bainite wearresistant steel plate as hot rolled and low temperature[J]. Materials for Mechanical Engineering, 2005, 29(10): 29−31.

[6] GERMAN R M. Supersolidus liquid-phase sintering of prealloyed powder[J]. Metallurgical and Materials Transactions A, 1997, 28(7): 1553−1567.

[7] BALAJI S, VIJAY P, UPADHYAYA A. Effect of sintering temperature on the electrochemical, hardness and tribological properties of aluminide-reinforced austenitic stainless steel[J]. Scripta Materialia, 2007, 56(12): 1063−1066.

[8] RUTZ H, HANEJKO F, LUK S. Warm compaction offers high density at low cost[J]. Metal Powder Report, 1994, 49(9): 40−44.

[9] 杨俊逸, 李小强, 郭亮, 等. 放电等离子烧结(SPS)技术与新材料研究[J]. 材料导报, 2006, 20(6): 94−97. YANG Junyi, LI Xiaoqiang, GUO Liang, et al. Spark plasma sintering technology and its application in preparation of advanced materials[J]. Materials Reviews, 2006, 20(6): 94−97.

[10] ZHANG Q K, JIANG Y, SHEN W J, et al. Direct fabrication of high-performance high speed steel products enhanced by LaB6[J]. Materials and Design, 2016, 112(15): 469−478.

[11] KARANTZALIS A E, LEKATOU A, MAVROS H. Microstructural modifications of as-cast high-chromium white iron by heat treatment[J]. Journal of Materials Engineering & Performance, 2009, 18(2): 174−181.

[12] 苏俊义. 铬系耐磨白口铸铁[M]. 北京: 国防工业出版社, 1990: 83−91. SU Junyi. Chromium Wear-Resistant White Cast Iron[M]. Beijing: National Defense Industry Press, 1990: 83−91.

[13] 侯玉华, 齐纪渝, 姚永茂. 热处理对Cr26高铬铸铁组织和性能的影响[J]. 铸造, 2000, 49(1): 683−685. HOU Yuhua, QI Jiyu, YAO Yongmao. Effect of heat treatment on the structure and properties of Cr26 high chromium cast iron[J]. Foundry, 2000, 49(1): 683−685.

[14] 任福战, 赵维民, 王如, 等. 高铬铸铁里的碳化物形貌对力学性能的影响[J]. 中国铸造装备与技术, 2007, 2(3): 23−26. REN Fuzhan, ZHAO Weimin, WANG Ru, et al. Influence of carbide morphology in high-chromium cast on the mechanical performance[J]. China Foundry Machinery & Technology, 2007, 2(3): 23−26.

[15] 符寒光. 回火工艺对高铬铸铁组织和性能的影响[J]. 金属热处理, 1994, 12(2): 7−9. FU Hanguang. Effect of tempering on the structure and property of rich chromium castiron[J]. Heat Treatment of Metals, 1994, 12(2): 7−9.

[16] 钟群鹏, 赵子华. 断口学[M]. 北京: 高等教育出版社, 2014: 197−203. ZHONG Qunpeng, ZHAO Zihua. Fractography[M]. Beijing: High Education Press, 2014: 197−203.

(编辑 汤金芝)

Effect of heat treatment on the structure and mechanical properties of 18%Cr martensitic stainless steel

HUANG Xiaolin, HE Yuehui, ZHANG Qiankun, SHEN Weijun, ZHANG Huibin

(Sate Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The powder metallurgy martensitic stainless steel with Cr content (mass fraction, the same below) of 18% was prepared by using carbonyl iron powder, Cr3C2, VC and Mo2C as raw materials. The stainless steel was quenched at 1 050℃ and 1 150 ℃ respectively, and tempered at the temperature varying between 200 and 590 ℃, to study the effects of heat treatment on the microstructure and mechanical properties of stainless steel. The results show that: M7C3and MC carbides exist in the matrix of stainless steel. With increasing tempering temperature, the quantity of carbides increase and the morphology changes from original continuous shaped carbide to the isolated block shaped. After quenching at 1 150℃, the hardness is higher, up to 63.9 HRC. When tempering at lower temperature (200 ℃), the bending strength of specimens quenched at 1 150 ℃ is 2 002 MPa. While tempering at 530 ℃, the bending strength increases sharply to 3 093 MPa. The impact toughness of the stainless steel quenched at 1 150 ℃ is lower, it increases with increasing the tempering temperature. The fracture mode of all of the samples is quasi-cleavage fracture.

powder metallurgy; stainless steel; heat treatment; microstructure; mechanical properties

TG156.31

A

1673-0224(2017)04-503-07

2016−11−30;

2016−12−30

贺跃辉,教授,博士。电话:0731-88836144;Email: yuehui@ csu.edu.cn