乙炔气相法合成乙酸乙烯催化剂的研究进展

2017-09-06郭秀玲陈光辉王伟文李建隆

郭秀玲,陈光辉,王伟文,李建隆

(青岛科技大学化工学院,山东省多相流体反应与分离工程重点实验室,山东 青岛 266042)

乙炔气相法合成乙酸乙烯催化剂的研究进展

郭秀玲,陈光辉,王伟文,李建隆

(青岛科技大学化工学院,山东省多相流体反应与分离工程重点实验室,山东 青岛 266042)

乙炔气相法制备乙酸乙烯工艺通常采用乙酸锌/活性炭催化剂。本文综述了活性组分、载体特性、助催化剂、制备方法及催化剂失活原因的研究,指出了乙酸锌为活性组分最佳选择,对比了3种催化反应机理,讨论了活性组分最佳负载量及负载方法;简述了活性炭作为催化剂载体所具有的特性,结合有效孔径分析了载体改性对催化剂活性的提高效果,展示了竹质活性炭作为催化剂载体良好的应用前景,并总结了催化剂失活的主要原因。指出需通过改性解决催化剂载体有效孔比例低的问题,并开展抑制催化剂失活的研究。

活性炭;催化剂;脱附;失活;磨损

作为世界上产量最大的50种有机化工原料之一,乙酸乙烯及其衍生物广泛应用于航空、建筑、纺织、涂料、合成纤维、制药等多个领域[1]。随着生产技术的进步,其应用领域仍在不断拓宽。目前,乙酸乙烯工业生产方法以乙烯气相法[2-3]和乙炔气相法[4]为主,乙烯气相法具有工艺经济性优、能源利用率高和环境危害性小的优势,因此大多数国家和地区采用该法,其生产的乙酸乙烯占全球总生产能力的84%[5]。但由于我国煤炭资源丰富,而石油储量相对不足,乙炔气相法成为乙酸乙烯主要工业生产方法[6]。

自乙炔气相法合成乙酸乙烯工艺研制成功以来,催化剂大多采用负载型催化剂——乙酸锌/活性炭[Zn(Ac)2/C][7]。该催化剂具有价廉易得、活性较好、选择性高等优点,但也存在活性下降过快、随反应温度升高副产物增加等缺点[8],因此对乙炔气相法合成乙酸乙烯催化剂进一步研究,符合我国乙酸乙烯生产现状,具有重要的现实意义。本文主要综述了乙炔气相法合成乙酸乙烯催化剂的活性组分、载体选择及改性、助催化剂、制备方法及失活机理的研究情况。

1 活性组分

选择合适的活性组分对提高催化剂活性至关重要。对于乙炔气相法合成乙酸乙烯工艺,由于乙酸锌具有原料易得、制备简单、价格便宜、活性较好等优点,成为目前工业上活性组分的主要选择。

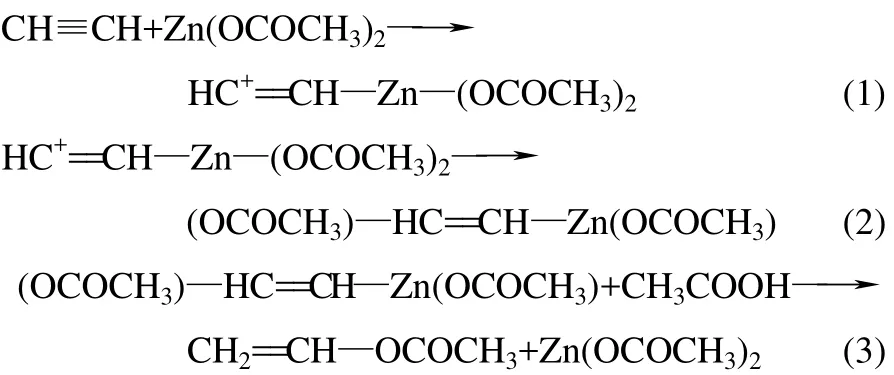

对于乙酸锌催化乙酸乙烯合成反应,乙炔吸附为反应控速步骤的观点得到了大多数学者的认同,但乙炔吸附与乙酸吸附的先后顺序仍存有争议。日本学者古川淳二等[9]认为乙炔吸附为反应第一步,其反应机理如式(1)~式(3)所示。

乙炔分子首先吸附在催化剂表面与乙酸锌形成π络合物,并迅速进行分子重排生成σ络合体,该络合体与乙酸分子反应生成乙酸锌和乙酸乙烯;而PENIDER等[10]则认为乙酸吸附为反应第一步,然后乙炔在吸附了乙酸的催化剂上吸附,其反应历程如式(4)~式(6)所示。

张仁文[11]通过动力学研究得到了与此相同的结论,认为首先是乙酸在催化剂表面发生吸附,乙炔在吸附了乙酸的催化剂上再进行吸附,生成乙酸乙烯;还有学者认为,该反应过程中存在一种酸催化机理[12],锌盐促使乙酸分子离解,生成的氢离子与乙炔加成生成乙烯基阳离子,乙烯基阳离子再与乙酸根阳离子发生反应生成乙酸乙烯。

国内外研究者为制备活性更高的催化剂做了大量研究,提出了一些乙酸锌系以外的活性组分,日本学者曾提出以双组分氧化物和三组分氧化物(如ZnO-V2O5、ZnO-Fe2O3、4ZnO-SiO2、3ZnOCr2O3、2ZnO-MoO3、2ZnO-B2O3和16ZnO-32Fe2O3-V2O5、24ZnO-8Cr2O3-V2O5)作为活性组分制备催化剂,虽然该催化剂在250℃下具有高于Zn(Ac)2/C的生产能力,但因所需反应温度高、成本高、活性下降快等原因而未得到应用[13];吉林化学纤维研究所[14]对ZnO-ZnCl2/C催化剂进行了尝试,并取得了较好的中试效果,但该催化剂制备过程中产生的环境污染及ZnC12对设备的腐蚀限制了该催化剂的推广。由此可知,尽管非乙酸锌催化剂表现出了较好的活性,但都由于受到其他原因的限制而未能实现工业化。

2 载体

长期以来,乙炔气相法合成乙酸乙烯的催化剂载体一直为活性炭。人们在使用过程中发现活性炭存在机械强度不高且大都以微孔为主、大体积分子较难进入孔内[15]等缺点。从20世纪50年代起,国内外学者试图用硅胶、氧化铝、硅酸铝和分子筛等材料代替活性炭[16],但实验证明非活性炭载体的使用效果大都不如活性炭载体。李明等[17]以椰壳活性炭为载体制备了乙酸锌/活性炭催化剂并催化乙酸乙烯合成反应,日空产率可达1.8~1.9kg/L,而以硅胶为载体制备的催化剂在相同条件下催化反应的日空产率只有0.12~0.2kg/L。这是由于活性炭在提供较大表面积和合适孔结构的同时,还可提供电子给Zn,从而在一定程度上促进了乙炔的吸 附[18]。因此,活性炭成为该反应催化剂载体的主 要选择。

2.1 活性炭作为催化剂载体的优势

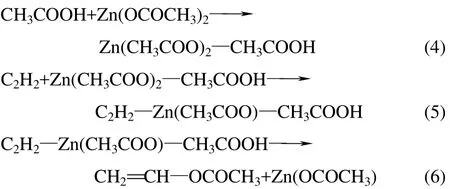

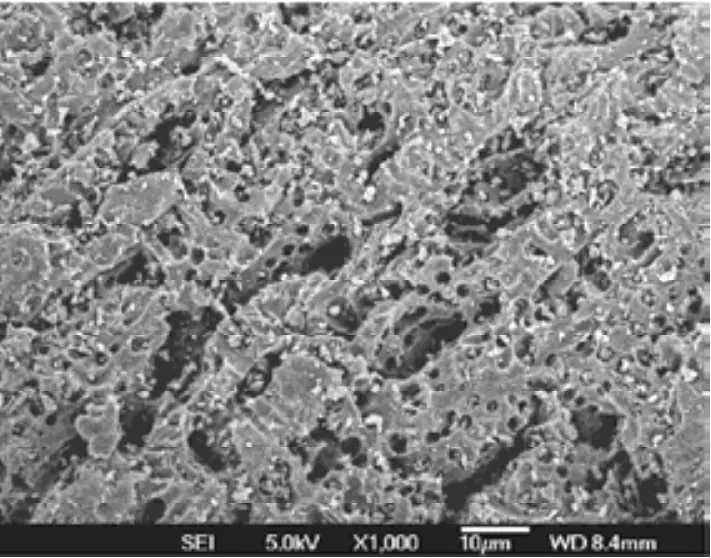

比表面积和孔隙结构是影响催化剂载体吸附性能的重要因素,发达的孔隙结构和较大的比表面积能够增强载体吸附力,增加活性组分负载量,从而提高催化剂催化性能[19]。图1、图2分别为椰壳活性炭SEM图和孔径分布曲线,从图中可以看出椰壳活性炭结构致密,孔隙发达,孔径分布范围广,同时由于以微孔为主,因此具有较大的比表面积,利于物质的吸附。另外,活性炭化学性质稳定,能在较大酸碱度范围内应用。

图1 椰壳活性炭SEM图

图2 椰壳活性炭孔径分布曲线

表面化学组成是影响催化剂载体吸附性能的另一重要因素,活性炭表面含有大量的含氧官能团,表面含氧官能团对活性炭的表面反应、表面行为、催化性质和表面电荷等具有很大影响,从而影响活性炭对有机物、无机物的吸附选择性[20]。侯春燕等[21]研究了过氧乙酸改性对活性炭载体表面基团和催化剂活性的影响,结果表明:过氧乙酸改性提高了活性炭表面羧基和羰基的含量,由改性活性炭制备的催化剂生产能力较改性前最大可提高14.58%,羧基和羰基含量增加对催化剂活性的提高是通过增大乙酸锌负载量实现的。

2.2 有效孔径

作为乙炔气相法合成乙酸乙烯催化剂载体的活性炭应具备的条件为:比表面积在1000m2/g 以上,具有发达的孔结构,灰分及有害元素含量低。陈曙等[22]曾提出活性炭发达的微孔与催化剂的高活性有必然联系,这个看法得到了多数研究者的赞同。但也有一些学者对此持有异议,马秀莲等[23]通过对比国产椰壳炭和日本椰壳炭的孔径分布发现,国产椰壳炭的微孔更为发达,介孔分布相对较低,以其为载体制备的催化剂催化活性也较低,这证明了活性炭介孔的分布是影响催化剂催化活性的关键因素;1998年,俄罗斯以改性后的活性炭为载体制备出新型催化剂KO45[24],其比表面积只有91.5m2/g,介孔和大孔占总孔容的80.2%,该催化剂具有显著的高活性。由此可见,发达的微孔结构并不是催化剂载体的必备条件,在反应过程中真正起催化作用的是介孔和大孔内沉积的活性组分。

不同催化反应及活性组分对活性炭孔结构有不同要求,每个特定反应的催化剂载体都存在一个最小有效孔径值,该孔径值可基于单层分散理论[25]及密置单层模型[26]估算。对于乙炔法合成乙酸乙烯反应,基于密置单层模型,认为CH3COO–在载体表面密置排列,而K+仅用以平衡电荷,不单独占有表面积,因此单层分散以密置单层CH3COO–为参考标准。孔径壁面负载活性组分后,若反应物和生成物可以自由进出,此时的孔径大小即为最小有效孔径,如式(7)。

由此可估算该反应催化剂载体最小有效孔径为1.32nm,真正对反应起作用的是大于该孔径值的孔。通过对椰壳活性炭孔径分布分析可知,椰壳活性炭孔结构以孔径值分布在0.6~2.0nm的微孔为主,因此,活性炭部分微孔结构中反应物和产物不能自由出入,这些孔不能有效地参与反应。因此,通过改性方法改变载体孔分布,增大介孔和大孔在总孔容中所占比例,成为提高催化剂催化活性的有效方法之一。

2.3 活性炭改性

为制备高性能催化剂,作为载体的活性炭需具有较大的孔径和品种丰富的含氧官能团,因此,通过改性方法增大活性炭孔径,提高含氧官能团数量[27]成为目前的研究热点。丁春生等[28]采用HNO3氧化改性、NaOH浸渍、N2保护高温改性等方法对活性炭进行表面处理,并对比了活性炭改性前后对Zn2+的吸附效果,结果表明:活性炭经不同方法改性后,比表面积和表面含氧官能团的种类和数量发生变化,经硝酸氧化改性的活性炭比表面积有所增加,其官能团总量增加明显,对Zn2+去除率有较大的提高;方士鑫等[29]对椰壳炭进行了高温改性,其中经CO2气氛下700℃高温改性后的活性炭乙酸锌吸附量增加到32%左右,在180℃的反应温度下生产能力由1.8g/(d·mL)提高至2.35g/(d·mL)。

2.4 竹质活性炭作为催化剂载体

活性炭应用领域的不断拓宽促进了活性炭在原料、制备方法等方面的发展,拓展了不同特性活性炭的研究开发。竹质活性炭是以竹子为原料,经过高温炭化、活化而成的具有发达孔隙结构的碳素材料,有很强的吸附能力。由于竹子是重要的林木资源,具有成本低、碳含量高、生长周期短、无性繁殖能力强、资源丰富、可持续发展等优点,因此与其他活性炭相比,竹质活性炭具有显著的价格优势。目前竹质活性炭作载体制备催化剂的研究取得了一定成果,饶兰等[30]以竹材为原料、氯磺酸为磺化剂,通过炭化-磺化法制备竹炭基固体磺酸催化剂,并将其成功用于催化癸二酸与正丁醇的酯化反应;吴学华等[31]以慈竹为炭源制备新型炭基固体强酸催化剂,并通过催化油酸与甲醇的酯化反应考察工艺条件对催化剂性能的影响,实验结果也证明了竹炭基固体酸催化剂催化酯化反应条件温和,具有良好的稳定性。基于以上研究成果,青岛科技大学化学工程研究所开展了竹质活性炭作乙炔法合成乙酸乙烯催化剂载体的研究,表1为竹质活性炭和椰壳活性炭物理结构参数的对比。

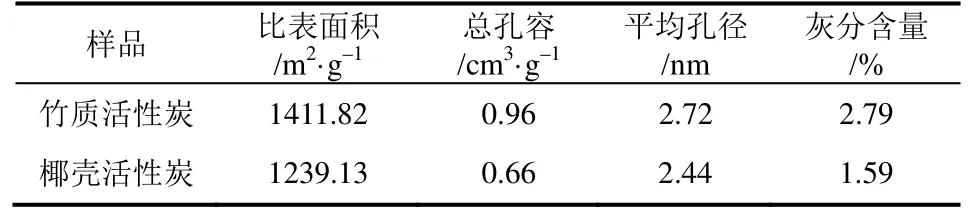

表1 不同活性炭样品的物理结构参数

由表1中数据可以看出,竹质活性炭具有较大的比表面积和发达的孔隙结构,在比表面积和孔径的数据上与椰壳活性炭水平接近,且灰分含量少。因此从物理结构方面,竹质活性炭具备作为乙炔法合成乙酸乙烯催化剂载体的条件。但由于竹子本身质地疏松、密度小、力学强度低,受外力作用下微孔容易堵塞、变形,这就对竹质活性炭的制备提出了较高的工艺要求。

国内外对于竹质活性炭的制备及应用研究较多[32-33],但是对于竹炭活化改性研究仍处于起步阶段,鉴于对其他活性炭改性研究理论比较成熟,可借鉴现有技术比较成熟的煤基、椰壳等活性炭改性方法处理竹炭,即对竹炭进行气体保护高温改性、超声波改性、硝酸改性等方法改变竹炭表面结构和化学性质,以期制备所需的专用化竹质活性炭,实验结果证明3种改性方法均使催化剂生产能力得到一定程度的提高,其中以超声波处理60min和90min后的竹质活性炭为载体制备的催化剂生产能力分别达到1.281g/(d·mL)和1.266g/(d·mL)。

3 助催化剂

助剂元素是通过改变催化剂部分物理化学性质而显著改变催化剂性能的组分[34],其本身不具有催化活性或者活性很低。Zn(Ac)2/C催化剂中加入的助剂一般是金属离子添加剂。活性炭表面存在大量未成对电子,当活性炭吸附乙酸锌后,未成对电子发生转移,在催化剂表面形成自由价键,从而使活性炭具有传导性和电子供体的特性,而金属离子的添加可改善活性炭的电子特性,因此在催化剂中加入金属离子助剂可有效提高催化剂性能。

不同助剂元素对催化剂作用效果不同[35],且助剂含量过多会使催化剂活性降低,因此助剂元素的选择和含量的控制非常重要。于政锡[36]研究了金属离子助剂元素和含量对乙炔气相法制备乙酸乙烯催化剂性能的影响,得出结论:添加助剂K+、Ba2+、La3+可提高催化剂活性,分别比未添加助剂的空白样提高了6.91%、5.47%和4.51%,添加Ce4+和Co2+的催化剂活性变化不大,而添加Fe3+和Sn4+后催化剂活性有下降的趋势;添加钾和钡的剂量(质量分数)分别为1%和2%时,催化剂活性提高最明显,分别提高了6.91%和6.48%。

4 催化剂制备

4.1 乙酸锌负载量

活性组分负载量直接影响催化剂的活性和寿命,对于乙酸锌负载量目前主要有两种观点:大部分学者认为[17],乙酸锌负载量存在一个最佳值,此时,乙酸锌以单分子膜的状态覆盖在活性炭上,其所占的表面积大体上与活性炭比表面积相等,乙炔在催化剂上的吸附速度达到最大值,催化剂活性最高,随着负载量进一步增加,催化剂表面积急剧下降,乙酸锌分子发生相互重叠,阻碍了乙炔的配位,造成催化剂活性下降;也有学者持有不同观点,如李国英等[37]通过研究乙酸锌负载量与催化剂活性的关系得出结论:乙酸锌在活性炭上负载量存在极限值,负载量低于极限值时,乙酸锌在微孔中呈单层铺展,催化剂活性随乙酸锌负载量增加而线性上升,超过极限负载量后乙酸锌在载体上呈多层覆盖,其活性基本趋于定值,因此提出乙酸锌负载量以不超过极限值为宜。目前第一种观点占据主导地位,但对于最佳负载量还没有定论,催化剂的最佳负载量因活性炭的品种、物化性能、制备方法以及生产工艺条件等诸多因素而异,工业上采用何种负载量应当根据所用的活性炭载体特性以及实际生产工艺综合考虑而定。

4.2 乙酸锌负载方法

乙酸锌的负载方法主要有喷洒法和浸渍法[38]。喷洒法,即首先计算好需负载的乙酸锌量,然后把一定浓度的乙酸锌溶液喷洒到定量的活性炭上,在一定温度下烘干即可;浸渍法,即先配好一定浓度的乙酸锌溶液,加入到盛有活性炭的容器中,在一定温度下浸渍一定时间,取出后晾干或烘干,得到成品。这两种方法各有千秋,喷洒法可控制负载量,但不能保证负载均匀,催化剂表面乙酸锌浓度难以达到一致;而浸渍法正好相反,它可使乙酸锌负载的比较均匀,表面浓度一致,但负载量不如喷洒法准确。在活性方面,负载相同量的乙酸锌,浸渍法制得的催化剂活性稍高。Zn(Ac)2/C催化剂的制备采用浸渍法,可使乙酸锌更好地进入到活性炭深层孔结构中,且负载均匀。

5 催化剂失活

Zn(Ac)2/C催化剂是目前乙炔气相法生产乙酸乙烯工艺的首选,但由于该催化剂活性下降快,导致使用寿命较短,为工业生产带来不便,因此,许多学者对催化剂失活机理进行研究。

催化剂中乙酸锌含量直接影响催化剂的活性和寿命,因此在正常操作条件下,乙酸锌的流失是催化剂失活的主要原因之一。但对于乙酸锌流失导致催化剂失活的解释,不同学者有不同的看法:如马昌菊[39]认为是由于受到局部高热作用使乙酸锌发生微量升华,加上反应气流对催化剂表面不断冲刷造成乙酸锌的流失;而有学者认为是乙酸锌的分解导致了催化剂的失活[40];陈晨等[8]则认为在反应条件下晶体结构的改变导致了乙酸锌的流失。

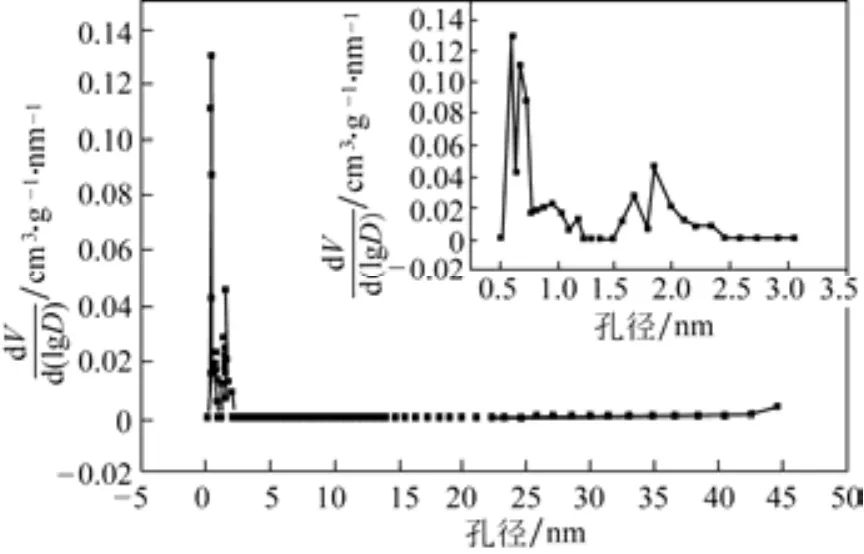

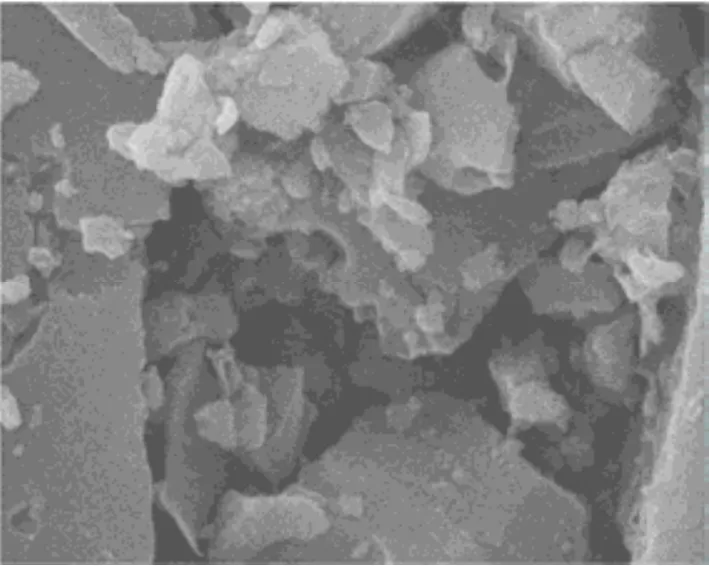

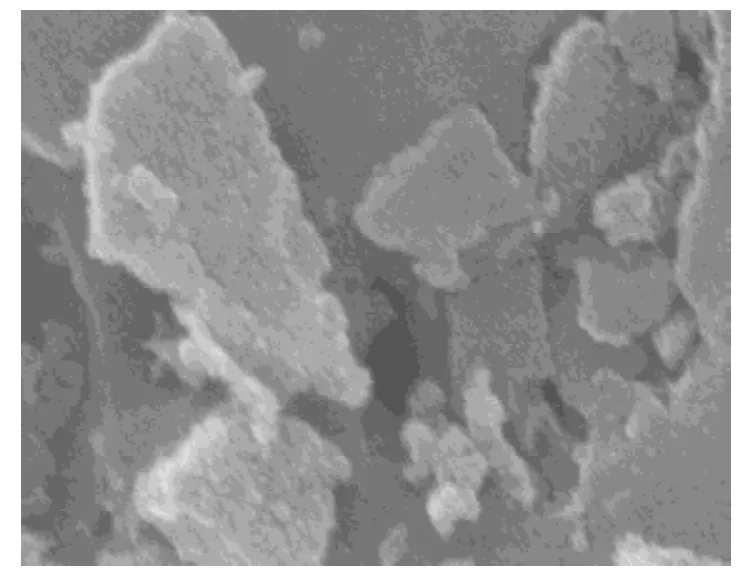

比表面积和孔结构随反应的变化对催化剂活性产生重要影响。图3、图4分别为新鲜催化剂和使用一段时间后催化剂的SEM图[29],通过对比可以看出,新鲜催化剂孔结构比较明显,孔道保持畅通,而使用过的催化剂表面有大量高聚物堆积覆盖,孔结构严重堵塞破坏,致使比表面积和孔隙减小,这是导致催化剂活性下降的重要原因。马昌菊[39]对工业报废Zn(Ac)2/C催化剂失活机理进行研究,也发现废催化剂的活性炭微晶有明显紊乱堆积现象和烧结现象,烧结使催化剂孔结构遭到破坏,造成不可逆性比表面积降低而失活。

图3 新鲜催化剂SEM图

图4 使用过的催化剂SEM图

催化剂磨损也会导致催化剂活性的下降,磨损会造成细粉增多,颗粒平均粒径下降,使催化剂跑损增加,从而降低催化剂的生产能力。催化剂的磨损情况与催化剂或载体的机械强度、粒径分布等物理性质有关[41]。

同时,随反应的进行,催化剂表面含氧基团数量会发生变化,羰基含量的大量减少致使催化剂表面化学活性衰退,同样会造成催化剂的失活;另外,催化剂表面的杂质可能堵塞微孔,或在局部高温作用下熔融封闭部分微孔,造成催化剂比表面积、孔容降低,催化活性下降,但由于杂质含量很低,尚不足以成为催化剂失活的主要原因;对于催化剂失活原因的研究不仅有助于了解催化剂催化活性和使用寿命的制约因素,而且能够为催化剂的制造、改进和生产提供有价值的信息。

6 结语

本文综述了乙炔气相法合成乙酸乙烯催化剂的活性组分、载体选择及改性、制备方法及失活机理的研究情况。乙酸锌具有较好的活性及工业应用可行性,仍是工业生产过程中活性组分的主要选择,采用浸渍法可使乙酸锌更好地进入活性炭深层孔结构且负载均匀,最佳负载量因活性炭物化性能、制备方法等因素而异;活性炭具有比非活性炭载体更好的使用效果,经改性后可进一步提高催化剂生产能力;竹质活性炭具备作为催化剂载体的潜力,采用改性竹质活性炭制备的催化剂生产能力接近乙酸锌/椰壳活性炭,具有较好的应用前景;乙酸锌/活性炭催化剂失活的主要原因为乙酸锌流失、孔结构破坏、表面含氧官能团数量减少。在总结已有研究的基础上,应通过对活性组分、载体、助催化剂、制备方法和失活原因5个方面的更深入研究,开发出活性更高、寿命更长且经济实用的催化剂。

[1] NIE Ying,XIAO Ming. Production technology progress and market analysis of vinyl acetate[J]. Fine Chemical Industrial Raw Materials& Intermediates,2011,3:14-18.

[2] SAMANOS B,BOUTRY P,MONTAMAL R. The mechanism of vinyl acetate formation by gas-phase catalytic ethylene acetoxidation[J]. Journal of Catalysis,1971,23(1):19-30.

[3] SEISIRO Nakamura,TERUO Yasui. The mechanism of the palladium-catalyzed synthesis of vinyl acetate from ethylene in a heterogeneous gas reaction[J]. Journal of Catalysis,1970,17(3):366-374.

[4] 王文兴. 工业催化[M]. 北京:化学工业出版社,1978:408.WANG Wenxing. Industrial catalysis[M]. Beijing:Chemical Industry Press,1978:408.

[5] 李倩,陶敏莉,张敏华. 乙炔气相法制醋酸乙烯钯金催化剂的研究进展[J]. 分子催化,2012,26(5):478-485.LI Qian,TAO Minli,ZHANG Minhua. Research progress of acetoxylation of ethylene to form vinyl acetate over Pd-Au catalyst[J].Journal of Molecular Catalysis,2012,26(5):478-485.

[6] 黄子政,杨林松. 乙炔法合成乙酸乙烯中乙酸锌/活性炭催化剂生产中的问题分析[J]. 石油化工,1999,28(2):124-127.HUANG Zizheng,YANG Linsong. Review on zinc acetate/C catalyst used in the synthesis of vinyl acetate[J]. Petrochemical Technology,1999,28(2):124-127.

[7] 李苹,冯良荣,李子健,等. 乙炔法气相合成醋酸乙烯催化剂的研究综述[J]. 海南大学学报(自然科学版),2006,24(4):355-360.LI Ping,FENG Liangrong,LI Zijian,et al. A research summary of vinyl acetate synthesis from acetic acid and acetylene catalyzed by active carbon-zinc acetate[J]. Journal of Hainan University(Natural Science),2006,24(4):355-360.

[8] 陈晨,林性贻,陈晓晖,等. 乙炔法合成醋酸乙烯催化剂的研究进展[J]. 工业催化,2003,11(11):7-12.CHEN Chen,LIN Xingyi,CHEN Xiaohui,et al. Advances in the catalysts for synthesis of vinyl acetate from acetylene and acetic acid[J]. Industrial Catalysis,2003,11(11):7-12.

[9] 古川 淳二,満谷 昭夫. 酢酸ビニル合成反応触媒の作用機構[J].触媒,1962,4(3):258-267.

[10] 李东霞,李桂明. 乙炔法合成醋酸乙烯催化剂研究进展[J]. 煤炭与化工,2015,38(10):39-44.LI Dongxia,LI Guiming. Research progress of acetylene method to synthesize vinyl acetate catalysts[J]. Coal and Chemical Industry,2015,38(10):39-44.

[11] 张仁文. 醋酸乙烯高效催化剂的研制[J]. 维纶通讯,1999,19(2):27-29.ZHANG Renwen. The development of efficient vinyl acetate catalyst[J]. Whalen Communication,1999,19(2):27-29.

[12] 周邦荣. 醋酸乙烯制造方法的过去、现在及将来[J]. 维纶通讯,1990(2):47-58.ZHOU Bangrong. Manufacturing method of vinyl acetate in the past,present and future[J]. VIP Information,1990(2):47-58.

[13] 周桂林,蒋毅,吕绍洁,等. 高比表面积活性炭载体结构对乙炔法合成醋酸乙烯催化剂活性的影响[J]. 石油化工,2004,33(7):608-611.ZHOU Guilin,JIANG Yi,LV Shaojie,et al. Effect of support structure on catalyst activity of high specific surface area activated cabron catalysts for vinyl acetate synthesis[J]. Petrochemical Technology,2004,33(7):608-611.

[14] 邱发礼,吕绍洁,汪怡季,等. 乙炔法合成醋酸乙烯高活性催化剂的研究[J]. 石油化工,1989,18(7):447-449.QIU Fali,LV Shaojie,WANG Yiji,et al. Study on high activity catalyst for synthesis of vinyl acetate from acetylene and acetic acid[J]. Petrochemical Technology,1989,18(7):447-449.

[15] 陈维苗,丁云杰,薛飞,等. 合成气制C2含氧化合物Rh基催化剂中的载体效应[J]. 化工进展,2014,33(7):1753-1762.CHEN Weimiao,DING Yunjie,XUE Fei,et al. Support effect of Rh-based catalyst for CO hydrogenation to C2-oxygenates[J].Chemical Industry and Engineering Progress,2014,33(7):1753-1762.

[16] 贾莉. 乙炔气相法合成醋酸乙烯新型催化剂的研究[D]. 杭州:浙江大学,2003.JIA Li. Study of a new type of catalyst for the synthesis of vinyl acetateviaacetylene method[D]. Hangzhou:Zhejiang University,2003.

[17] 李明,尚会建,胡国胜,等. 国内乙炔气相法制备醋酸乙烯催化剂的研究进展[J]. 河北工业科技,2009,26(5):395-399.LI Ming,SHANG Huijian,HU Guosheng,et al. Development of vinyl acetate synthesis from acetylene in gas phase in China[J]. Hebei Journal of Industrial Science and Technology,2009,26(5):395-399.

[18] 朱成文. 影响天然气乙炔法合成醋酸乙烯产量因素的研究[J]. 石油与天然气化工,2006(2):90-92.ZHU Chengwen. Study on the catalytic removal of trace olefins in aromatic hydrocarbons[J]. Chemical Engineering of Oil & Gas,2006(2):90-92.

[19] 陈凯歌,肖锋,蒋晓萍,等. 载体结构对锡铁负载型催化剂脱硝性能的影响[J]. 化工进展,2016,35(12):3919-3927.CHEN Kaige,XIAO Feng,JIANG Xiaoping,et al. Effect of pore structure on the performance of Sn-Fe supported catalyst in denitration[J]. Chemical Industry and Engineering Progress,2016,35(12):3919-3927.

[20] 孟冠华,李爱民,张全兴,等. 活性炭的表面含氧官能团及其对吸附影响的研究进展[J]. 离子交换与吸附,2006,23(1):88-94.MENG Guanhua,LI Aimin,ZHANG Quanxing,et al. Studies on the oxygen-containing groups of activated carbon and their effects on the adsorption character[J]. Ion Exchange and Adsorption,2006,23(1):88-94.

[21] 侯春燕,冯良荣,李子健,等. 乙炔法合成醋酸乙烯催化剂载体表面羧基与羰基作用机理的研究[J]. 化学学报,2009,67(13):1528-1532.HOU Chunyan,FENG Liangrong,LI Zijian,et al. Mechanism of carboxyl and carbonyl groups in carrier surface of catalyst for vinyl acetate synthesis[J]. Acta Chimica Sinica,2009,67(13):1528-1532.

[22] 陈曙,李国英,王玉庆,等. 醋酸锌/活性炭催化剂的结构与活性的关系[J]. 催化学报,1986,7(2):155-161.CHEN Shu,LI Guoying,WANG Yuqing,et al. Relation between the activity and structure of zinc acetate/activated carbon catalyst[J].Chinese Journal of Catalysis,1986,7(2):155-161.

[23] 马秀莲,王琪. VAC催化剂载体的孔结构特性和评价[J]. 燃料化学学报,1986,14(4):88-93.MA Xiulian,WANG Qi. Characterization and evaluation of pore structure of active carbons used as support for VAC catalysis[J].Journal of Fuel Chemistry and Technology,1986,14(4):88-93.

[24] TEMKIN O N,ABANTO-CHAVEA H I,HOANG K B. Kinetic models of vinyl acetate synthesis on new-generation zinc acetate catalysts[J]. Reaction Kinetics and Catalysis Letters,2000,41:638-654.

[25] 王春明,赵璧英,谢有畅. 盐类和化合物在载体上自发单层分散研究新进展[J]. 催化学报,2003,24(6):475-482.WANG Chunming,ZHAO Biying,XIE Youchang. Advances in the studies of spontaneous monolayer dispersion of oxides and salts on supports[J]. Chinese Journal of Catalysis,2003,24(6):475-482.

[26] XIE Youchang,TANG Youqi. Spontaneous monolayer dispersion of oxides and salts onto surfaces of dupports[J]. Advances in Catalysis,1990,37(17):1-43.

[27] 张以敏,姜浩锡. 超临界流体沉积技术制备负载型金属催化剂的研究进展[J]. 化工进展,2013,32(8):1825-1831.ZHANG Yimin,JIANG Haoxi. Preparation of supported metal catalystviasupercritical fluid deposition[J]. Chemical Industry and Engineering Progress,2013,32(8):1825-1831.

[28] 丁春生,彭芳,卢敬科,等. 改性活性炭的制备表征及吸附Zn2+的影响因素[J]. 中国矿业大学学报,2011,40(6):983-989.DING Chunsheng,PENG Fang,LU Jingke,et al. Preparation and characterization of modified activated carbon and their factors on adsorption for Zn2+[J]. Journal of China University of Mining &Technology,2011,40(6):983-989.

[29] 方士鑫,段继海,张自生,等. 活性炭的高温处理对醋酸乙烯合成催化剂性能的影响[J]. 当代化工,2015,44(11):2513-2516.FANG Shixin,DUAN Jihai,ZHANG Zisheng,et al. Effect of heat treatment of activated carbon on performance of the catalyst for vinyl acetate synthesis[J]. Contemporary Chemical Industry,2015,44(11):2513-2516.

[30] 饶兰,杨琴,蒋文伟. 竹炭基固体磺酸催化剂的制备及其催化合成癸二酸二丁酯性能研究[J]. 石油炼制与化工,2014,45(5):66-71.RAO Lan,YANG Qin,JIANG Wenwei. Preparation and performance of sulfonated charcoal-based solid acid catalyst for synthesis of dibutyl sabacate[J]. Petroleum Processing and Petrochemicals,2014,45(5):66-71.

[31] 吴学华,包桂蓉,苏有勇,等. 竹炭基固体酸催化剂的制备及其催化性能研究[J]. 化工新型材料,2012,40(4):146-148.WU Xuehua,BAO Guirong,SU Youyong,et al. Preparation and catalyst performance of carbon-based solid acid catalys from bamboo powder[J]. New Chemical Materials,2012,40(4):146-148.

[32] 林风玲,叶李艺,沙勇,等. 两步法制备竹质活性炭[J]. 过程工程学报,2006,6(2):169-172.LIN Fengling,YE Liyi,SHA Yong,et al. Preparation of activated carbon from bamboo sawdust by two-step activation[J]. The Chinese Journal of Process Engineering,2006,6(2):169-172.

[33] 周佳甜,令狐文生. 竹炭的特性及其应用研究进展[J]. 广州化工,2012,40(21):26-62.ZHOU Jiatian,LINGHU Wensheng. The characteristics of bamboo charcoal and its application[J]. Guangzhou Chemical Industry,2012,40(21):26-62.

[34] 郭敏,潘大海,贺敏,等. 负载型铬基催化材料的制备与应用[J]. 化工进展,2013,32(9):2143-2149.GUO Min,PAN Dahai,HE Min,et al. Synthesis and applications of supported Cr-based catalysts[J]. Chemical and Engineering Industry Progress,2013,32(9):2143-2149.

[35] 韩通,赵琳,岳义智,等. 镍基催化剂用于低碳醇合成反应研究进展[J]. 化工进展,2016,35(4):1087-1093.HAN Tong,ZHAO Lin,YUE Yizhi,et al. Progress on the rhodium-based catalysts for the synthesis of higher alcohol[J].Chemical and Engineering Industry Progress,2016,35(4):1087-1093.

[36] 于政锡. 乙炔气相法合成醋酸乙烯催化剂的研究[D]. 福州:福州大学,2006.YU Zhengxi. Study of zinc acetate/activated carbon catalyst for vinyl acetate synthesis from acetylene[D]. Fuzhou:Fuzhou University,2006.

[37] 李国英,陈曙,王玉庆,等. 醋酸锌/活性炭催化剂孔结构与活性的关系[J]. 石油化工,1984,13(10):649-654.LI Guoying,CHEN Shu,WANG Yuqing,et al. Relation between the activity and pore structure of zinc acetate/activated carbon catalyst[J].Petrochemical Technology,1984,13(10):649-654.

[38] TOSHIO Kawaguchi,JYUNJI Nakagawa,TOSHIHISA Wakasugi.Method of preparation of an activated carbon supported zinc acetate catalyst[J]. Applied Catalysis,1987,32(1/2):23-36.

[39] 马昌菊. 工业报废Zn/C催化剂失活机理的研究[J]. 金山油化纤,1993(4):1-6.MA Changju. The research on industrial scrap zinc/C catalyst deactivation mechanism[J]. Petrochemical Technology in Jinshan,1993(4):1-6.

[40] MORROW B A. The initialm echanism of vinyl acetate synthesis from acetic acid and acetylene catalyzed by active carbon-zinc acetate[J]. Journal of Catalysis,1984,86:328-332.

[41] 马雅松,刘梦溪. 高温环境下催化裂化催化剂磨损状况的研究[J].化学反应工程与工艺,2016,32(1):33-38.MA Yasong,LIU Mengxi. Study on attrition behavior of fluid catalytic cracking catalysts under high temperature[J]. Chemical Reaction Engineering and Technology,2016,32(1):33-38.

Research progress of catalysts for synthesis of vinyl acetate from acetylene and acetic acid

GUO Xiuling,CHEN Guanghui,WANG Weiwen,LI Jianlong

(Shandong Key Laboratory of Multi-phase Fluid Reaction Engineering and Separation Engineering,College of Chemical Engineering,Qingdao University of Science and Technology,Qingdao 266042,Shandong,China)

The carbon-supported zinc acetate was used as the catalyst for the gas phase synthesis of vinyl acetate from acetylene and acetic acid. Researches on active components,features of catalyst support,promoters,catalyst preparation method and deactivation mechanism were reviewed. It was pointed out that zinc acetate was the optimal active component,and the mechanisms of three kinds of catalytic reaction were compared,then the optimal loading amount of active components and the loading method were discussed. The advantages of using activated carbon as catalyst support were described,and the influence of support modification on the activity of the catalyst was analyzed in associated with the effective pore diameter. In addition,the good application prospects of bamboo activated carbon as support were affirmed. The reasons of catalyst deactivation were also summarized in this paper. Further improving the ratio of effective pores by modifications and refraining the deactivation of the catalyst are in demand.

activated carbon;catalyst;desorption;deactivation;attrition

TQ426

:A

:1000-6613(2017)09-3293-07

10.16085/j.issn.1000-6613.2016-2345

2016-12-19;修改稿日期:2017-04-19。

国家自然科学基金(21276123)及青岛市科技成果转化计划——科技惠民专项项目(16-6-2-50-nsh)。

郭秀玲(1991—),女,硕士研究生。联系人:陈光辉,副教授。E-mail:longtengchen01@163.com。