异位热脱附技术在某污场地中试试验

2017-09-06陈纪赛周永贤张长富

胡 孙, 陈纪赛, 周永贤, 张长富

(南京中船绿洲环保有限公司, 江苏 南京 210039)

0 引言

随着经济的发展,城市经济结构的转型,大量的化工厂迁出城区,遗留的化工污染场地往往用做房地产进行开发,任务重,周期短,不宜采用修复时间较长的原位修复技术,需要快速高效的异位修复技术[1]。异位热脱附作为一种非燃烧技术,具有处理范围宽、设备可移动、修复后土壤可再利用等特点[2],特别是对含氯有机物,异位热脱附处理方式可以避免二噁英的生成,广泛用于有机污染物污染土壤的修复[3]。目前传统热脱附技术主要为滚筒式热脱附,新兴热脱附技术包括流化床式热脱附、微波热脱附技术和远红外线热脱附[4]。到目前为止,欧美等国家对热脱附处理污染土壤的研究较为深入,国内处于起步阶段。目前国内大型环保公司正在努力研发异位热脱附处理设备,但是能够真正有效的运用于土壤修复还相对较少[5]。本次中试实验主要是通过运用南京中船绿洲环保有限公司自主研发的SR02A异位热脱附设备,以某污染场地土壤为研究对象,对其土壤中的VOCs,SVOCs,PAHs等有机物污染物进行多阶段的处理分析,通过控制异位热脱附过程中不同出土温度、热脱附处理量、热脱附停留时间,探讨对污染物处理效果的影响,验证SR02A异位热脱附设备在土壤修复中的实际应用效果,为我国土壤修复提供技术及设备支持。本方案采用SR02A异位间接热脱附设备,该设备利用燃烧产生的高温烟气加热土壤至一定温度,使土壤中有机污染物和可挥发性重金属(如Hg)挥发成混合蒸汽,达到污染物与土壤分离目的[6-7]。土壤中挥发出的混合蒸汽含有水蒸气、挥发性有机污染物,通过循环喷淋冷却的方式将其冷却凝结,大部分进入循环冷却水中;少部分不凝气送至燃烧室回烧。每隔一段时间将富集的污染物循环冷却水排至污水池,由专用废水处理设备进行处理。

本方案的优势在于热源烟气与被加热土壤间接换热,不对土壤本身进行燃烧,对其土壤本身的理化性质没有发生改变,污染土壤在密闭的空间内实现挥发分离和冷却分离,避免了二次污染;同时脱附时间和温度可控,处理效率较高,成本相对较低,可快速处理大量有机污染物。

1 材料与方法

1.1 实验设备

本试验采用南京中船绿洲自主研发的SR02A异位热脱附系统。该热脱附系统由进料斗、计量料秤、进料输送机、一级脱附室、二级脱附室、出料输送机、燃烧室、烟气风机、喷淋罐、除雾罐、活性碳吸附装置、循环水箱、空气冷却器等组成,具体的系统原理见图1。

图1 热脱附系统原理

各设备主要组成及功能如下:

(1)预处理设备

预处理包括调节土壤含水率和筛分2部分。调节土壤含水率是通过挖掘机拌合生石灰,使土壤由块状变成散状,同时粘度降低,有利于后续处理。然后采用特制的滚筒筛分机对预处理之后的土壤进行筛分,去除大石块和垃圾杂物,使土壤呈现散装,方便土壤进入热脱附设备进行热处理。

(2)进料设备

进料设备主要由进料斗、皮带称重机、刮板输送机构成。预处理后的土壤用装载机投入进料斗,通过皮带秤控制进料量,由刮板机提升至热脱附系统进料口。为了充分利用高温烟气的余热,本设备在刮板机中设置了烟道,可以使排出的烟气对土壤进行预热,实现能量的充分利用。

(3)热脱附本体

热脱附本体是由燃烧室、一级热脱附室、二级热脱附室、气锁、烟气风机、烟囱等组成。该燃烧室主要是通过燃烧天然气对整个设备进行加热,而一级热脱附室以及二级热脱附室主要是通过吸收燃烧室产生的热量对土壤进行加热处理。

(4)出料设备

热脱附出料设备主要由一台螺旋输送机及除尘加湿喷淋管路组成,通过该设备对处理后的土壤进行运输到指定区域。

(5)混合蒸汽处理设备

该系统主要由喷淋塔、除雾塔、活性炭吸附罐、引风机、循环水箱、循环水空冷机及配套管路阀件组成,该设备主要是对热脱附室产生的混合蒸汽进行循环喷淋冷却处理。

(6)电控系统

电控系统为整套系统的控制核心,可实现对电磁阀、电动阀、电机、水泵、燃烧器等执行器件的准确控制,以及对设备温度、压力、流量等运行参数的实时监控与记录。系统由设在集装箱的总控室、各现场控制柜、各测量仪表、传感器及连接电缆构成。

1.2 供试土样

本研究采用的土样选用某化工搬迁遗留污染场地中的开挖土壤,该土壤中的主要污染物是VOCs,SVOCs,PAHs,Hg等,本项目主要修复区块中的A,B,C,D 4个修复区,总土方量为 400 m3,选取 4个不同的修复区作为本次的研究对象,一方面是由于该4个修复区污染物的浓度具有差异性,对不同浓度的有机污染物进行研究可以更好的反应出该设备对整个场地土壤修复状况;另一方面采取多区域进行修复实验可以避免单一研究某一区域所造成的误差,使得实验结果具有代表性。通过前期的场地调查研究报告发现整个污染场土壤中污染物主要为氯苯、DDT、六六六、PAHs等有机污染物,个别区域重金属Hg也存在一定的超标现象。

1.3 实验及分析方法

1.3.1 实验思路

从前人的研究可以看出,影响异位热脱附处理效果和运行成本的因素很多[8],除了土壤中污染物含量及含水率等因素外,其中影响处理效果的最关键因素是出土温度和停留时间[9];影响运行成本的最关键因素是处理量和出土温度[10]。出土温度可以很好的反映出设备中污染物受热温度,出土温度与污染物的受热温度呈现线性增加的关系,而停留时间能够突出污染物在设备中的反应时间,处理量的多少影响了土壤修复成本以及修复效率[11]。

基于上述分析,本试验拟分3个阶段进行。

第1阶段:将热脱附出土温度作为本中试的核心变量,探讨出土温度分别在200,250,300,350℃时,4个区块土壤达标情况及各有机污染物的去除率。结合前人对异位热脱附的研究以及设备本身的情况,本阶段处理量设定在3 t/h,停留时间设计参数取30 min。

第2阶段:对C区土壤进行采样分析,探讨在特定热脱附停留时间下,处理量增大到4 t/h时,在出土温度为 200,250,300,350 ℃时,该设备对土壤中污染的处理效果以及污染物的去除效率情况,同时结合第1阶段的研究结果,探讨在停留时间一定时,不同处理量对土壤中污染物的处理效果的影响。

第3阶段:选取C区土壤作为研究对象,保持出土温度250℃,处理量停留时间分别为20,23,26,30,35 min时,考量土壤达标情况及各污染物的去除率,结合第1阶段停留时间30 min,研究不同热脱附停留时间对整个土壤有机物的去除效率的影响。

选取C区块作为第2、第3阶段试验土的原因是该区块污染物沸点分布较宽,污染物成分具有代表性,供试土方量充裕。

1.3.2 实验方法

SR02A异位热脱附系统基本操作流程为,预处理—启动—升温—进料—调温—控温—出料—停止—降温。控温和调温点位于二级脱附室靠近出口部位,隔着钢板外壳的温度传感器采到的温度,该温度并不是直接的土壤温度,需要试烧过程摸索传感器温度和出料取样口温度的对应关系。

预处理工序包括:土壤开挖,转运至料场,添加少量生石灰调节含水率,筛分去除大石块。

启动到升温用2 h,调温用0.5 h,在温度达到实验要求之后,依次进入A,B,C,D 4种物料。进料30 min后,设备内前一种物料绝大部分被排出,最大程度上避免几种不同试验土壤之间的相互影响。之后进入控温阶段,在控温阶段采集出土样品。4种物料在1个工况点完成试验后,调温到下一个工况点,再进行切换物料控温采样等操作循环。每种物料的每个工况点试验用时为1.5 h左右,试验结束后停止及降温2 h。

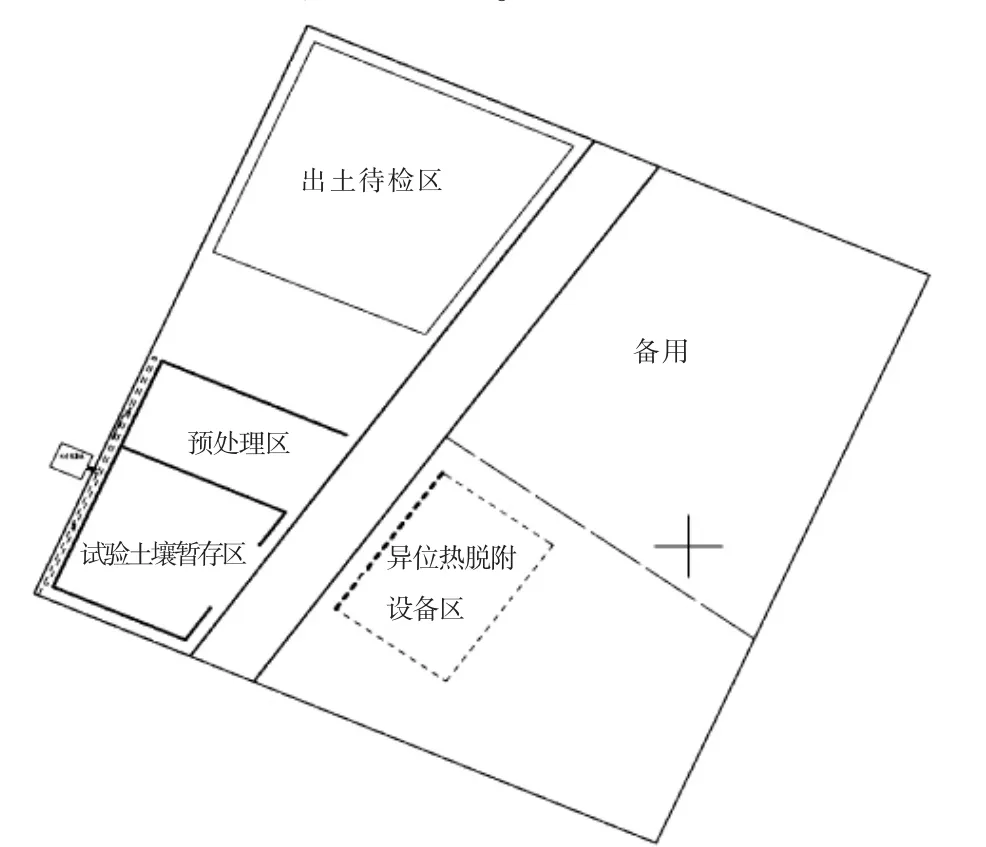

1.3.3 实验场地

试验场地位于风险控制区东侧,占地面积100 m×100 m,四周设置围挡,分试样土壤暂存区、预处理区、设备区、出土待检区和备用区。土壤暂存区、预处理区和设备区场地用素混凝土硬化,在土壤暂存区和预处理区西侧设置了污水暂存池,热脱附产生的污水排放到暂存池后交由统一的污水处理设备处理。该中试试验场地布置见图2。

1.3.4 采样及检测分析

本试验针对预处理工序,需对预处理前和预处理后(进设备前)的土壤以及排放的尾气进行采样;针对热脱附工序,需对每个工况点进行采样。

本次采集预处理之前的土壤样品主要是对堆放土壤分别采集3份,对每个地块已经进行含水率处理之后的土壤样品进行采集,每个地块采集4份不同土壤进行混合取样。每个工况点在控温1 h的时间内,在 10,30,50 min(前、中、后段)时各取 1 个土壤样品。每次取样按照VOC(含三乙胺)、SVOC(含PAHs,OCPs)样品采集、保存方法进行样品采集,同时在现场进行PID检测分析。

土壤取样与质控方法参照HJ/T 166—2004土壤环境监测技术规范,而挥发性有机物、半挥发性有机物主要是通过气相色谱/质谱法进行测试分析。土壤采样数量统计见表1。

表1 不同地块土壤样品采集数统计个

本试验系统采用天然气作为燃料,可以实现清洁燃烧。有害物质尾气经喷淋冷却—除雾—活性吸附处理后剩余部分返送至燃烧室高温热解。由于未对不凝气成分进行在线检测,因此从设备出来的烟气中不能完全排除有害物质残余,本次中试试验同时对烟气进行采样分析。尾气检测应该在控温稳定后进行,每个工况点采样检测1次,共23次,在试验设备烟囱上设置了取样口,可以使用便携式烟气检测设备进行检测。根据环境保护的要求,该段气体排放按照GB 16297—1996《大气污染物综合排放标准》执行。

2 结果与讨论

2.1 热脱附出土温度

通过对A,B,C,D 4块土壤中的有机污染的去除率进行研究可以直观的反映出不同条件下的有机污染物的处理效果,因此对A,B,C,D 4块土壤中有机污染物进行检测分析。

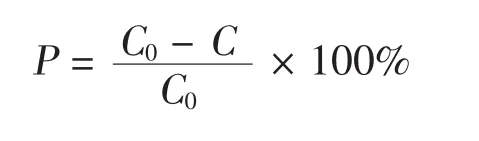

为了更好的了解处理之后的土壤修复效果,我们对处理之后的含量值进行分析,了解其修复效率其去除率见下:

式中:C0为原土中有机污染物质量分数,mg/kg;C为处理之后的有机污染物质量分数,mg/kg;P为有机污染物的去除率。

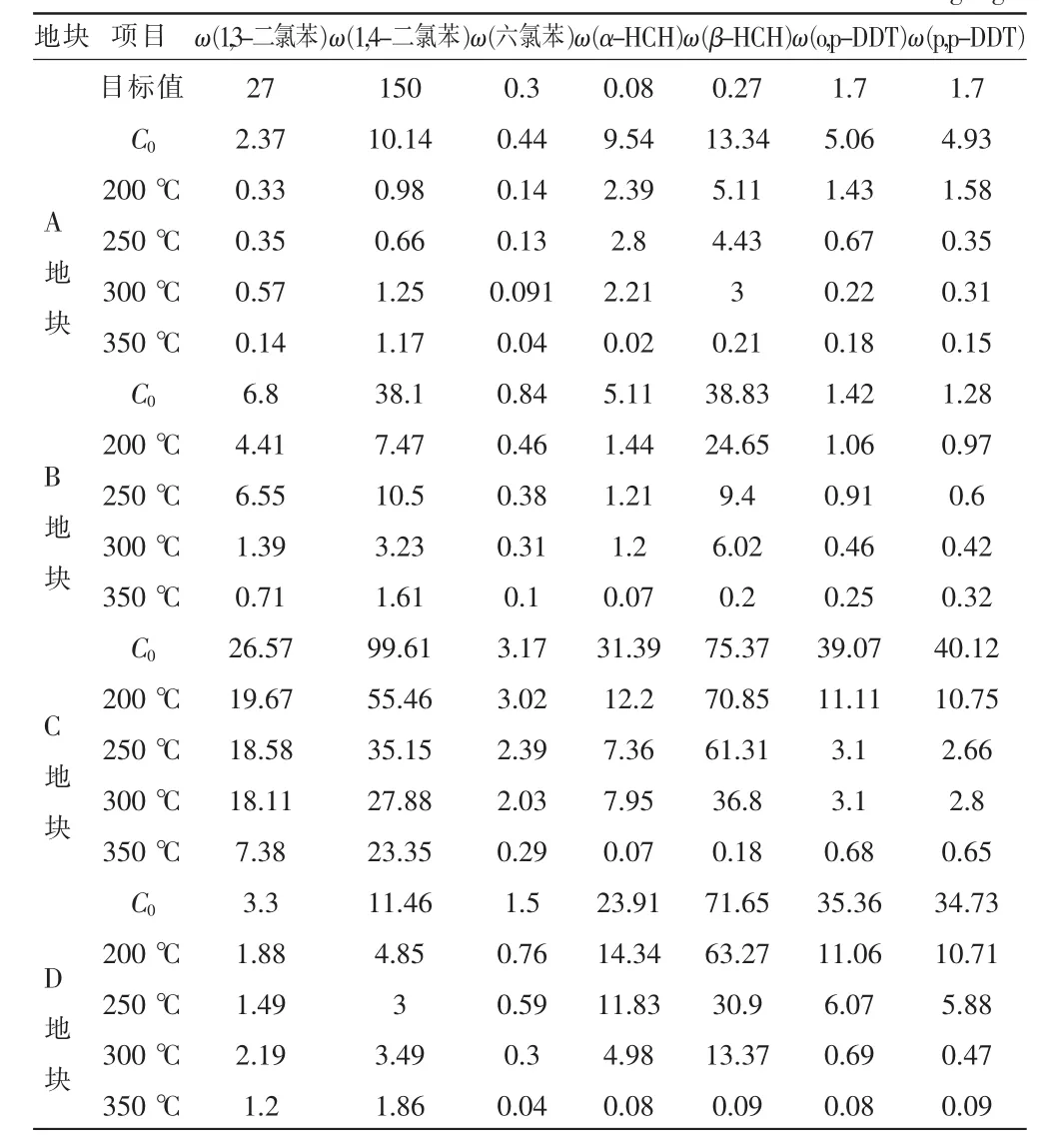

不同出土温度下各种污染物的含量值见表2。从表2可以看出,原土中的有机污染物含量值除了1,3-二氯苯、1,4-二氯苯没有超过目标修复值以外,其他有机污染物均超过目标修复值,因此这也说明了该场地土壤已经因人类活动而受到污染。对于不同出土温度下,土壤中的有机污染物整体上随着温度的上升而逐渐下降,这主要是由于温度上升导致有机污染物从土壤中挥发出来,使其在土壤中的含量降低。而A,B地块中出土温度为250℃时有机物含量要高于200℃下的含量,这可能是由于预处理土壤是选择同一地块不同位置的土壤混合而成,其预处理后土壤中有机污染物含量存在差异性。在出土温度达到350℃时,其处理后土壤中有机污染物的含量值均低于修复目标值,这说明在出土温度达到350℃时,中船绿洲自主研发的异位热脱附设备能够去除土壤中有机污染物,并使其浓度达到修复目标值以下。

表2 不同出土温度有机污染物含量描述统计mg·kg-1

通过对 A,B,C,D 4块土壤中的有机污染物在200,250,300,350 ℃下的浓度进行研究可以发现,均随着温度的上升,其浓度整体上逐渐下降,这说明随着温度的上升,有机污染物大量的从土壤中挥发出来。其污染物在350℃的出土温度下,自身的浓度已经很低,基本都低于修复目标值,这说明出土温度在350℃时,该热脱附设备能够很好的处理有机污染物,而且已经达到修复目标值,达到治理污染土壤的效果。此时如果再继续增加温度,其浓度下降的趋势很小,增加出土温度对污染物的的脱附效率并没有显著影响,并增加了处理成本。因此对于热脱附出土温度而言,出土温度为350℃是该设备的最佳出土温度。

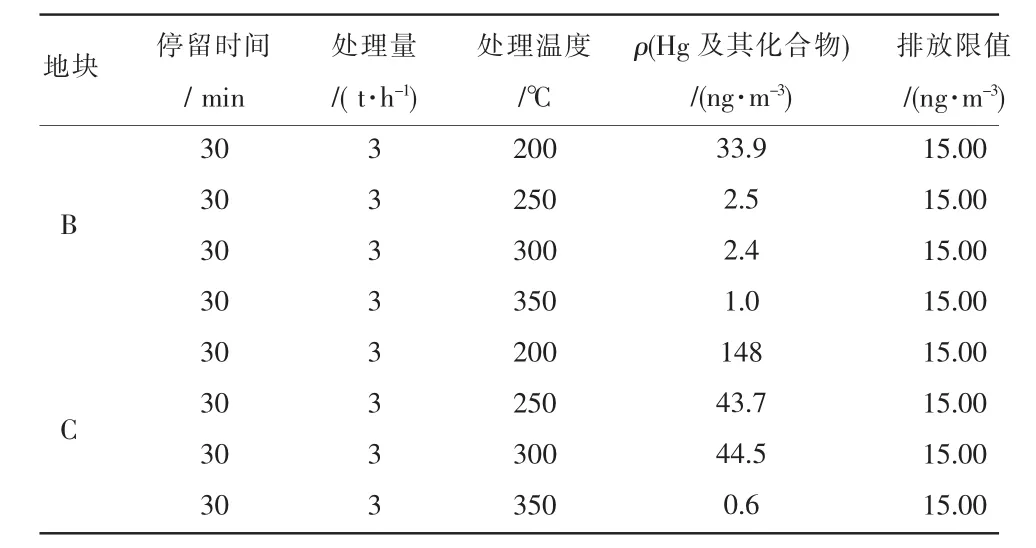

同时为了研究整个设备在实际修复过程中是否产生二次污染物,本文也对热脱附中产生的烟气进行收集并进行检测分析,实验结果见表3。

表3 不同热脱附出土温度下烟气中Hg及其化合物含量

结合前期场地调查报告,在A,D 2地块土壤中重金属Hg及其化合物浓度均低于检测下限,因此在对烟气排放检测的整个实验结果中,只有B,C中烟气中检测到含有Hg及其化合物。烟气中其他污染物的浓度很低,基本都低于检测下限,均在烟气中没有检测到,这说明污染土壤经过该设备处理后,其烟气排放中的有机污染物浓度很低,只能监测到Hg及其化合物,而且该设备在整个运行过程中主要是利用天然气进行燃烧加热,整个过程中没有产生其他污染物,同时土壤中有机污染物经过挥发之后也均是通过冷却塔进行冷凝后排放。同时从表3可以看出,对于B组处理温度为200℃以上,其处理后的浓度均低于排放标准,而对于C组土壤在处理温度达到350℃的时候,烟气中的Hg及其化合物的浓度低于排放限值,而其他温度下烟气中的Hg及其化合物的浓度浓度要高于排放限值。因此结合B,C 2块土壤的实验结果可以得出,该设备在350℃下能够很好的处理土壤中Hg及其化合物的污染问题,该设备在350℃下的产生的烟气污染物排放浓度均低于排放值,没有二次污染物产生。

2.2 热脱附处理量

为了研究不同热脱附处理量对污染土壤中有机污染物处理效果的影响,探讨最适合该设备的最佳处理量。本文选取了取C区块土壤作为研究对象,保持停留时间30 min不变,将处理量提升到4 t/h,在出土温度为200,250,300,350℃时,考量土壤达标情况及各污染物的去除率,并与处理量为3 t/h时数据进行对比,得出处理量不同时,有机污染物去除率的差异性。选取C区块的土壤主要是由于该区块污染物沸点分布较宽,污染物成分具有代表性,供试土方量充裕,污染物浓度含量较高,能够很好的反映不同处理量对该设备的修复效果的影响。而C地块中有机污染物中β-HCH的含量相对较高,可以很好的反映有机污染物的去除率随设备处理量的变化趋势,其他有机污染物的含量相对较小,不能很好地反映设备处理量对其去除效率的影响。

因此本文通过研究污染物β-HCH在不同处理量下的变化趋势,探讨适合该设备的最佳处理量,其实验分析结果见图3。

图3 不同处理量对β-HCH去除率影响

从图3中可以看出,同一温度下不同处理量对去除率的影响出现差异性,在4种不同温度下的3 t/h下的去除率均高于4 t/h的去除率,这说明处理量的增加到4 t/h会导致有机污染物去除率的下降,这主要可能是由于在出土温度保持不变的情况下,处理量的增加会导致土壤在热交换器中的相同土壤量的热交换量减少,导致单位有机污染物挥发所需要的热量减少,使得有机污染物去除率发生下降,在温度较低的时候,处理量的不同对于去除率没有明显的影响,这可能是由于温度过低,大部分有机物不能从土壤中挥发出来,而随着温度的上升,处理量不同对于污染物的去除率影响变大。从图3中可以看出,在350℃下,4 t/h下的去除率较低,其经过热脱附之后的土壤中污染物的含量要高于修复目标值。在以低于修复目标值为前提下,处理量为4 t/h时,此时需要更多的天然气以及停留时间,这在一定程度上会导致修复成本的增加。因此结合前面的研究可以发现在350℃下,该设备最佳处理量为3 t/h,而且此时的出土中的污染物浓度达到了目标修复值。因此在350℃下该设备的最佳处理量为3 t/h。

2.3 热脱附停留时间

结合前面的研究可以发现,不同热脱附出土温度下,处理量的增加会导致处理效率的下降,这可能是由于处理量的增加会需要更多的停留时间,因此取C区块土壤,保持出土温度350℃,停留时间分别为 20,23,26,30,35 min 时, 在处理量为 3,4 t/h下对不同停留时间下的出土土壤进行采样,分析土壤中有机污染物β-HCH的浓度,其实验分析结果见图4。

图4 不同停留时间对β-HCH去除率影响

从图4中可以看出,不同的停留时间对β-HCH的处理效果不同,整体上随着温度的上升,去除率上升。但是随着停留时间的继续上升,3 t/h下的去除率要明显高于4 t/h。处理量为3 t/h时,停留时间从30 min到35 min时,β-HCH的处理效果上升的趋势相对较为缓慢,在停留时间为30 min的时候,其处理去除率已经达到了97%,继续增加停留时间对于其去除率增加的程度很小,而且同时对于天然气的消耗量更大,增加修复成本,对于土壤修复的成本要求更高。当处理量为4 t/h,有机污染物去除率较低,因此结合多方面考虑,选取停留时间30 min作为该设备的最佳停留时间。

3 结论

(1)不同热脱附出土温度对于土壤中的污染物的去除率影响呈现差异性,随着温度的上升,土壤中有机污染物的去除率上升,当出土温度达到350℃的时候,土壤中有机物去除率最高,其处理之后的污染物浓度均达到修复目标值。

(2)热脱附出土温度以及热脱附停留时间相同下,不同的热脱附处理量对污染物的处理效果不同,处理量在3 t/h的时候,该设备对对污染物的处理效果最佳。在出土温度以及相同处理时间下,随着处理量的增加会导致去除率的下降。

(3)该设备在一定出土温度以及处理量下,不同热脱附停留时间影响修复效率,30 min下的停留时间对污染物处理效果最好,随着停留时间的上升,处理效率增大。当停留时间超过30 min时,处理效率逐渐变缓,再增加停留时间会导致处理成本上升。

(4)通过现场的中试试验,该设备能够很好的处理土壤中有机污染物,烟气中没有明显的污染物,该设备能够很好的用于土壤中有机污染物的修复工程,能够快速的处理有机污染物,为我国土壤修复行业提供可靠的修复设备。