复合式物流超市的优化策略研究:以汽车零部件物流实践为例

2017-09-03何雅婷霍佳震

张 镓, 陈 瑶, 何雅婷, 霍佳震

(1.同济大学 经济与管理学院,上海 200092; 2.上海对外经贸大学 工商管理学院,上海 201620)

复合式物流超市的优化策略研究:以汽车零部件物流实践为例

张 镓1, 陈 瑶2, 何雅婷2, 霍佳震1

(1.同济大学 经济与管理学院,上海 200092; 2.上海对外经贸大学 工商管理学院,上海 201620)

中国汽车物流企业为了满足汽车主机厂小批量、多频率、多品种混线拉动的需求,在实践中设计出复合式物流超市模式。本文对复合式物流超市的设计和流程进行了介绍,建立了复合式超市供应模式和高位货架直送模式的理论模型,使用企业实践数据进行对比,最后用二元回归模型总结了分类方法,建议对零部件需求频繁、包装规格小的品种采用复合式物流超市供应模式,对需求小、包装规格大的品种采用高位货架直接供应方式。

复合式物流超市; 汽车零部件物流; 供应物流

2016年中国汽车产销总量再创历史新高,分别为2 811.9万辆和2 802.8万辆,连续八年蝉联全球第一,汽车市场的扩张也使汽车工业一跃成为我国重要的支柱产业之一。随着市场竞争的日益激烈,汽车行业客户需求变化加剧,国内大多数汽车生产企业逐渐从“大批量、少品种”走向“多品种、小批量”的混线生产。多种车型产品在同一混流生产线上生产,零部件供应物流品种繁多、数量巨大,需要与距离不同、响应速度不同的供应商协调,对物流管理造成了极大的挑战。混线产品种类多样化增加了生产计划调整的不确定性,物流部门需要给混线生产的汽车组装流水线的不同工位,准确地按流水线上不同的车型提供相应的零配件。一旦所需要的零配件没有及时准确地到达生产线指定工位,将导致生产线停止,造成产能的损失。

以我们的研究对象,上海G汽车制造企业为例,在新能源汽车行业激烈的市场竞争下,生产具有小批量、多频次、柔性生产等特点,主机厂每天平均混线生产10~15款车型,每款车型涉及外购零部件种类多达1 000~1 200种。为满足及时供应、避免生产线断线,企业租借了整车厂附近9个8 万m2的物流仓库进行零部件的周转,在上海每平方米高达1.0~1.5元/天的环境下,物流仓储成本极高。2016年底,G汽车企业聘请第三方物流公司整合零部件供应物流,在整车厂附近建立复合式零部件物流超市。但是,由于工厂10余种车型混线,导致超市库存水平过高,仍然出现了爆仓问题,需要应用优化理论结合实践数据对其运作进行优化。

在上述背景下,本文对实践中出现的复合式零部件物流超市进行模型和实证相结合的研究,主要对其供应模式和库存管理方法进行优化,提出解决方法和改进建议,对其他物流企业也具有借鉴意义。

1 文献综述

汽车物流超市是具备超市特点的物流产品与服务的自选商场,零部件供应商根据每天的送货订单将零部件送至物流超市,物流超市将零部件进行拆托盘、分类、存储,根据装配线发出的取货看板分拣排序,实现生产线的JIT送货。

陈瑶等[1]将我国实践中的汽车零部件供应物流分为零部件直接送到厂内缓冲区的直接供应方式和零部件被集中送到中间仓库,经中转后再被短驳运输送到厂内的间接供应方式。汽车物流超市即是间接供应中的一类具有排序功能的中间仓库。尽管已被应用于企业实践,但关于零部件物流超市优化问题的研究并不多见。Battini等[2](2010)研究了混线生产情况下,物流超市零部件的分布问题并优化了在物流超市内部取货的路线。Monden[3]阐述了丰田汽车生产系统中零部件物流超市的应用[3]。王叶等[4]分析了物流超市在汽车装配车间的分散化程度与成本结构中各部分之间的关系,构建物流超市分散化程度决策模型。Emde[5]研究了采用ATO装配下JIT生产方式的汽车装配企业零部件物流超市的再订货问题。

由于汽车零部件品种较多,对每个产品精准应用模型并控制到位很难实现,ABC分类方法也适用于零部件供应物流。Ching等[6]将层次分析法与模糊综合评判引入ABC分类法,并提出二维存货项目分类法对不同类别存货采取不同采购策略。陈瑶[7]根据零部件价值和运输风险对零部件进行ABC分类并指出不同分类适用的物流供应方式。Chen[8]考虑多种因素采用决策矩阵改进ABC分类法。

目前物流超市实践中常使用的是定量订货模型,在仓储信息系统辅助下,连续监控剩余库存量,当剩余库存降至某一预先确定的订货点R时便发出订货指令,也称(Q,R)库存策略。随着竞争的日益激烈、需求快速多变难以预料、客户定制化需求进一步加强,纯(Q,R)策略应用的弊端也逐渐暴露。如Rong等[9]以美国一家药店为例,证实了在需求不确定情况下,对于按照标准货盘采购的商品,定量订货模型并不有效。楼山佐等[10]在假设供应商和零售商工作和中断的持续时间分别服从独立的指数分布条件下,认为当零售商中断率较大恢复率较小或单位产品需求未满足损失费较大时,采用定量订货会显著增加系统的费用。桂寿平等[11]研究了允许缺货且具有随机缺损率的EOQ库存模型,运用更新酬劳过程方法求解模型得出最优订货策略。

2 复合式汽车物流超市管理问题的描述

汽车零部件物流超市是集验收入库、卸载搬运、分拣排序、缓存、补料及物流信息等功能于一体的现代化综合物流系统。为满足汽车混线生产线多品种、少批量、多频次看板拉动的特点,零部件物流超市与整车厂往往设在同一个工业园区内,距离整车厂30 min内车程,由第三方物流公司专业化管理。

2.1 复合式汽车物流超市的设计

由于实践中仓储面积成本高达每平米1.0~1.2元/天,但仓库层高12 m,物流公司为了提高仓库利用率,设计采用5层高位货架(每层高1.2 m)和4层低位超市货架(总高1.2 m)的复合式结构,总高度7.2 m,充分利用仓库高度且高层铲车可操作。其中,高位货架整托盘存放新入库零部件,存取需要高层铲车操作,而低位超市货架按箱存放等待出库看板拉动的零部件散箱,货架底部为滚轮设计,最高不超过人的视线,便于先进先出的人工捡货出库。图1所示为复合式物流超市示意图;图2所示为低位超市货架的滚轮设计示意图。

图1 复合式物流超市示意图

图2 低位超市货架的滚轮设计

2.2 复合式汽车物流超市的流程

按照供应商与汽车厂的合同,供应商须保证3天内的零部件需求,按整车厂发出的送货指令将零部件箱数以托盘形式每天1~2次送货入库,托盘统一规格;入库登记后,铲车工人将整托盘零部件按系统分配库位存放在高位货架;整车厂根据生产线消耗实时发出以箱为发货单位的取货订单,后台系统将订单分配给拣货员的手持终端,拣货员到指定超市货架上拣货,按订单排序后放入物料箱装车出库。在上下两块货架间的库存流转称为超市内部补货,由仓库系统根据超市库存一班次10 h的库存水平需要向铲车工的手持设备发出补货指令,铲车工接到指令后前往指定库位进行取托盘、拆托盘、按箱补货、放回托盘等一系列动作。

物流超市内的作业基本流程如图3所示。

1.按托盘收货2.托盘入高位托盘库位3.拆托盘、超市货位补货4.超市货位按订单拣货5.排序装入物料箱6.送往整车厂

图3 复合式物流超市的作业流程

复合式设计极大地利用了仓库的空间高度,复合式货架的上部高位五层托盘货架可视为叠加的中转仓库,低位的超市货架由主机厂的需求订单看板拉动,实现了物流超市的功能。

2.3 实践中的问题

通过实地调研发现实践中存在以下问题:

(1) 物流超市由于面向的主机厂混线生产车型较多,往往高位和低位货架都满负荷,无法满足主机厂新车型上线的供应要求,必须对其物流供应策略和库存管理方法进行优化研究;

(2) 为了操作方便,超市货架的零部件品种、数量、位置在一个季度里都固定不变,但是每个季度里的生产实际需求往往变化很大,需要经常根据实际数据重新进行总成本优化计算,进行库存水平优化。

(3) 现在对上万种经过物流超市中转的零部件采取相同的供应模式和库存补给策略,没有考虑不同零部件的特性,需要根据不同零部件属性和实际需求数据重新进行成本优化计算,并不断根据实际数据变化调整;

(4) 现在全部零部件内部补货采用定量订货方式从高位货架向超市货架补货,而汽车混线生产小批量、多频次的上线配送拉动,引起超市内部频繁地利用高层铲车上下搬运托盘补货,造成了高额的物流和人工成本浪费,需要考虑引入不同补货方式,优化供应策略。

因此,需要对复合式物流超市的运营管理进行优化:以最小化运营总成本为目标,确定不同零部件种类采用的不同供应模式,并为超市货架上的每种零部件选择合适的补货策略(设置再订货水平、经济订货批量和安全库存),在较高服务水平下满足生产线需求,同时尽可能降低物流超市的运营成本。

3 物流超市的不同供应模式的理论模型

除了上节介绍的复合式模式,物流超市实践中也可以使用其他模式,如当地面空间不足时,直接从高位货架出库直送工厂的模式。图4表示了两种模式的差别。

图4 两种模式的比较

两种模式的共同模型假设是:

(1) 供应商管理整体库存,本文假设整个仓库内库存不会缺货;

(2) 高位货架叠加在超市上不占地,本文只考虑地面低位超市的库存成本;

(3) 以托盘为单位入库,如入库库位为高位货架需使用高层铲车;

(4) 以箱为单位出库,出库成本固定为每箱vi元人工成本(vi与箱子规格相关);

3.1 模式I:复合式超市供应模式

该模式下,n种零部件入库后分别储存在高位货架和低位超市货架中,收到生产线需求拉动看板后,人工从超市货架按需拣货发货。同时,低位超市采用(Q,r)定量补货策略,即WMS系统以连续检查的方式监控库存水平,当超市库存水平下降至再订货点r的时候,即发出补货指令,高架铲车将以固定批量Q从高位货架进行补货上架。

模型符号设置如下:

Ui零部件i在考虑期T内的总需求;

di零部件i的每日需求箱数均值;

σi零部件i的每日需求箱数标准差;

Mi零部件i的每日需求托盘数均值;

Hi零部件i的单位周持有成本,与箱子规格对应;

ai高层铲车单次装卸一个托盘的成本;

L补货提前期;

Qi零部件i的每次补货批量(箱数);

ri零部件i的再订货点;

SSi零部件i所持有的安全库存。

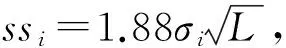

基于实践考虑,其库存优化模型设计如下:

(2) 通过观察,发现超市的单次补货成本包含了高层铲车的托盘装卸成本和人工按箱上架成本,设单次补货成本=ai+biQi,其中ai为高层铲车单次装卸一个托盘的成本,biQi为人工补货成本,是箱数的线性函数。

(3) 以托盘为单位入库,入库成本固定为每托盘ai+wi元,其中ai为高层铲车装卸成本,wi为入库操作成本。

(5) 为避免缺货造成生产线断线,为所有零部件均设置较高的97%的服务水平。在3%的缺货概率下,一旦需求到达时如果发现超市货架库存不足,则通知值班班长从高位货架紧急补货。临时触发的紧急成本为一般补货成本的c倍。

每周总成本=入库成本+出库成本+超市补货成本+库存持有成本+缺货成本。则在周期内的总成本为

求解优化批量:

3.2 模式II:高位货架直送模式

使用该模式往往因为现实中低位超市的库位不足,当需求来临时一些零部件直接从高位货架取出相应箱数出库,不在物流超市存储散箱。

直送模式中,看板直接拉动高位货架,当收到工厂订单时马上发出取货出库指令,根据历史订单数据统计可以获得零部件i的平均每次送货间隔ti、订货次数Ni、平均每单箱数qi。

高位货架的存取需要使用高架铲车操作,高层铲车单次装卸成本ai,卸下后与超市模式类似由人工送到出库区,则单次出库成本=ai+出库成本vqi。与上一小节的超市模式差别在超市货架没有库存,该零部件总成本为入库+出库成本。

4 基于实践数据的不同模式比较

4.1 实践数据的调研和准备

以上海G汽车公司某复合式物流超市的实践数据为例,进行3种模式的分析比较。从2 000多种零部件中随机抽样10%进行实践案例研究,使用了248种零部件(2016年12月及2017年1月)在物流超市出库、入库、补货、拣货等的详细操作记录12万余条。

首先,根据零部件出库记录整理出整车厂对零部件的每日需求(见图5),发现需求随机性大,仅有少数零部件有规律。

图5 零部件每日需求

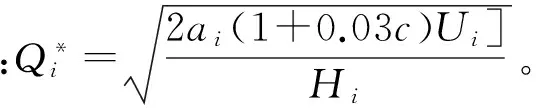

对每种零部件需求进行分布检验,利用SPSS中的K-S检验(见表1),发现大多数需求近似服从正态分布。

表1 需求的正态分布检验

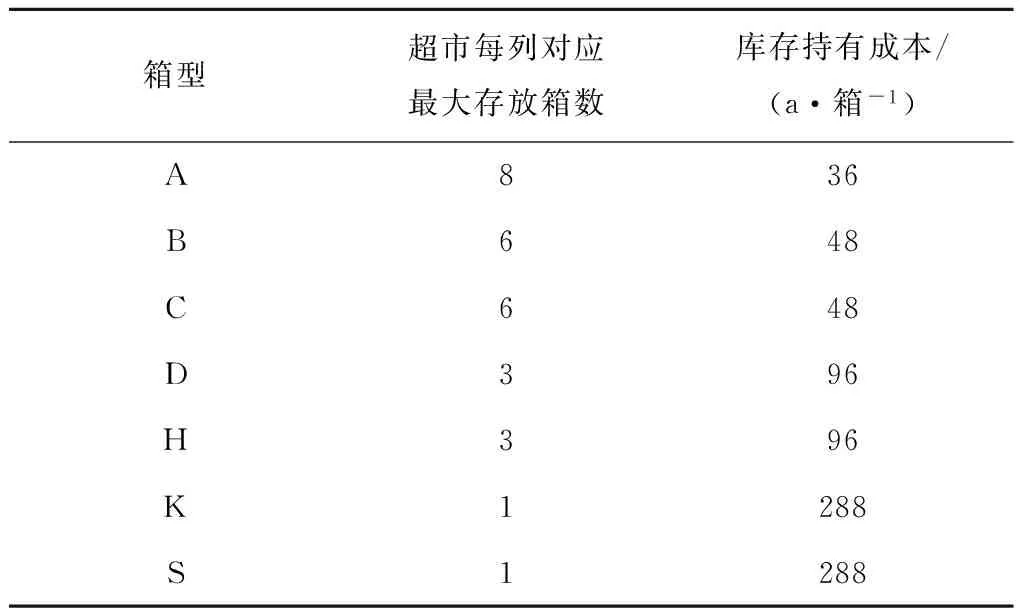

对物流超市的成本结构进行调研、核算、分摊,每种零部件的超市的库存持有成本是将仓库租金和管理成本根据箱子规格进行分摊,表2显示了7种标准化箱型对应的低位超市库存持有成本。使用操作记录统计出工人和铲车平均每天操作单数和操作标准时间,结合工人薪资和铲车折旧,设置其他成本参数,如补货成本设置为,紧急倍数设为3。

表2 库存成本设置

4.2 不同模式的最优成本比较

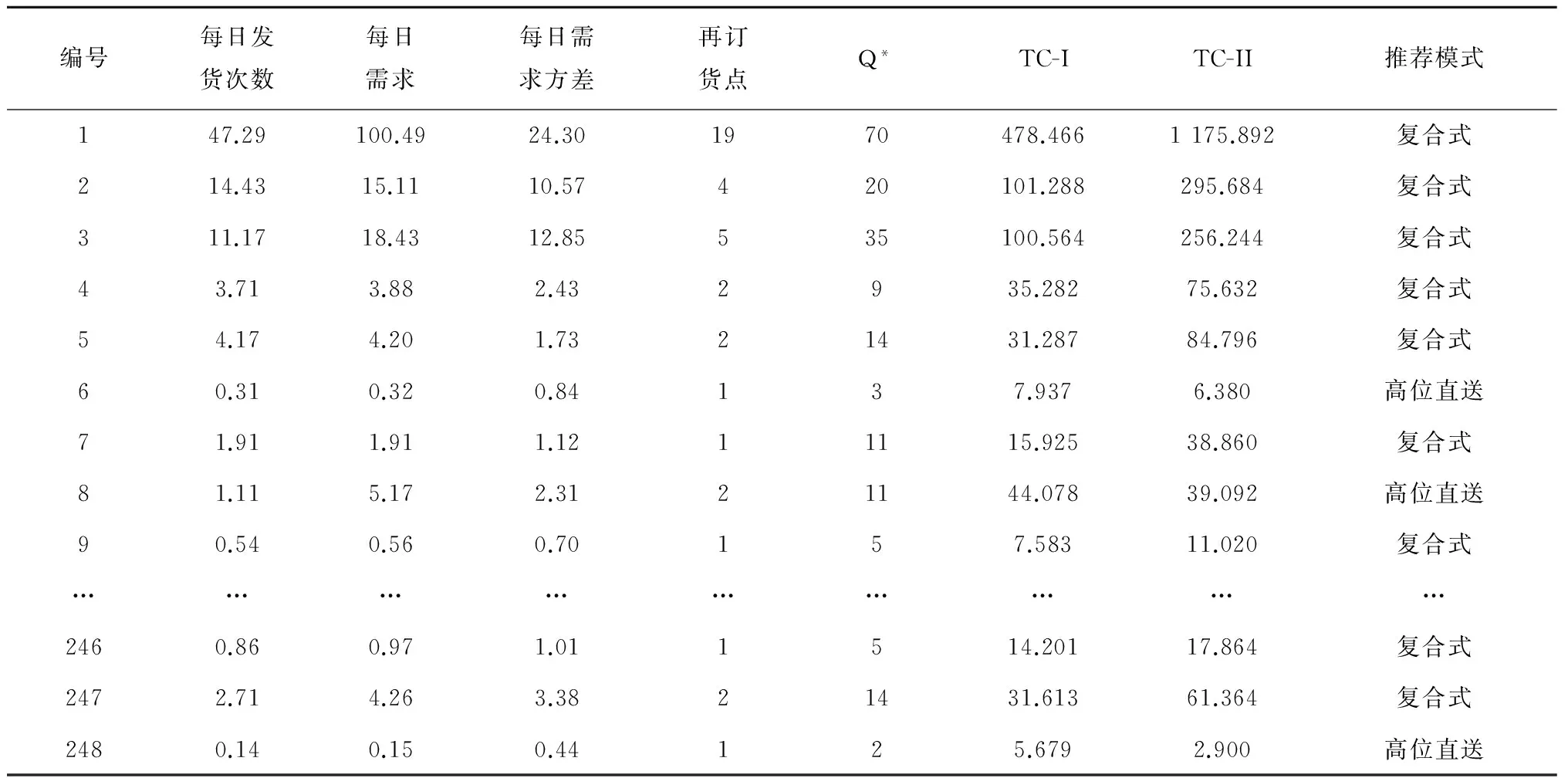

将实践数据分别代入第4节的模型中,分别得到复合式超市的再订货点和最优批量,以及比较两种成本后的推荐模式。

由表3观察,如果不使用物流超市,每次需求临时直接安排工人从高位货架取货,显然每日发货频次越频繁或者需求较大的零部件,其总成本相较于超市补货策略则越高昂,而每日发货频次越低或者每日需求较低的零部件,直送模式更有优势。

表3 决策和成本对比表

5 物流超市推荐模式决定因素的回归分析

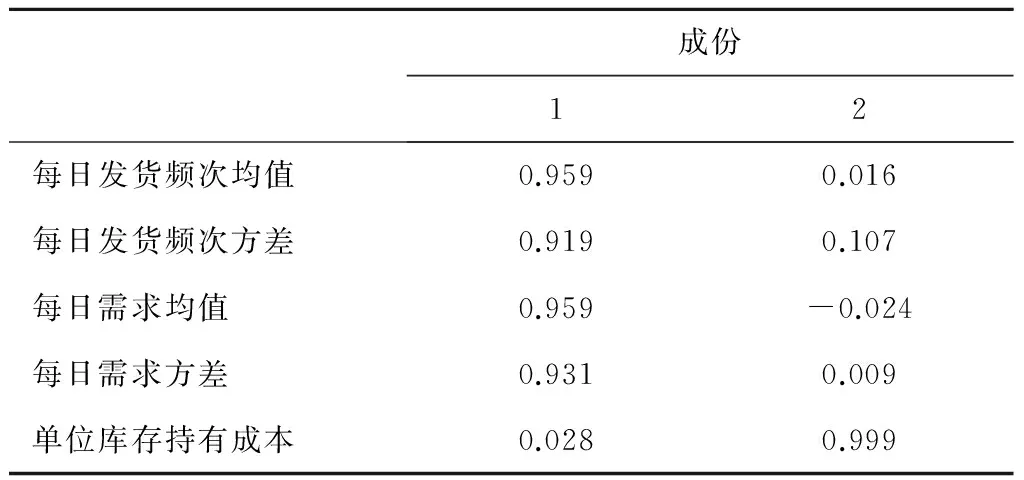

以对两种模式的选择作为因变量进行Logistic回归,模式为复合式物流超市模型的设为1,高位货架直送的设为0。自变量考虑了每日发货频次的均值和方差、每日发货数量的均值和方差、零部件的库存持有成本共5项,发现5个因素之间存在很高的相关性,通过主成分分析法进行降维,提取出产品需求情况和库存持有成本2个主因子,累积解释百分比高达91.235%。

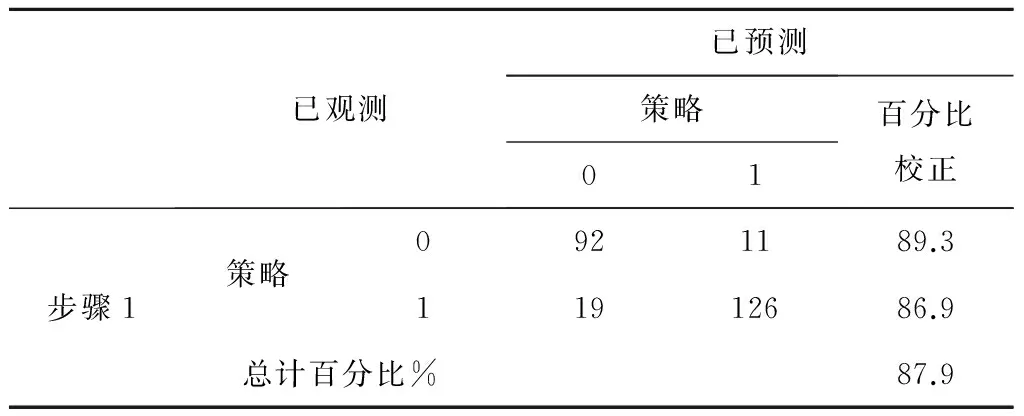

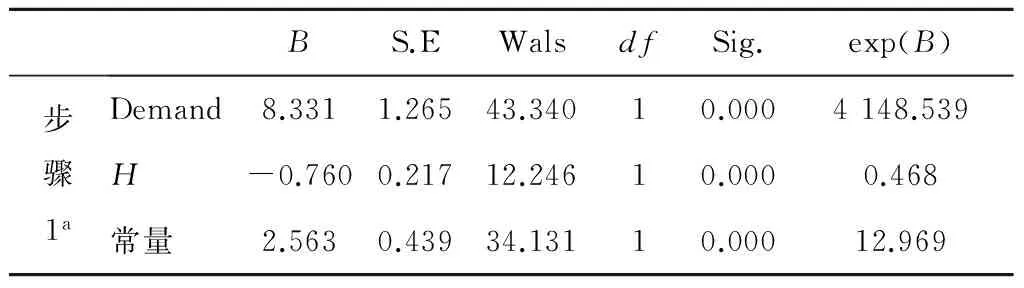

定义需求频次和需求量为Demand,库存持有成本为H,构建二元Logistic回归模型。表7和表8的结果显示,两个自变量均显著,模型预测的准确率为87.9%。决策模型可以写为:

Logit(复合式)=2.563+8.331Demand-0.76H

提取方法:主成分分析。

表5 旋转成分矩a

提取方法:主成分。

旋转法:具有Kaiser标准化的正交旋转法。

旋转在3次迭代后收敛。

表6 分类表

表7 回归结果

与上一节中的观察一致,需求(B=8.331,S.E=1.265)的回归系数显著为正,即当需求较为频繁且需求量比较大时,复合型物流超市更能够节约成本,而当需求量较小或者需求不频繁的零部件,可以考虑高位货架直送模式。

库存持有成本(B=-0.760,S.E=0.217)的回归系数显著为负,该成本根据箱子体积进行分摊,也就意味着包装规格越小的零部件,采用物流超市模式更有成本优势。

据此,建议该物流超市使用本文的测算结果,对零部件进行分类管理,将部分需求量较小、需求不频繁或包装规格较大的零部件改为高位货架直送模式,从而空出低位超市的空间用以拓展新业务。

[1] 陈瑶, 霍佳震. 制造企业精益供应物流的整合优化与成本分摊问题——以汽车业为例[J]. 管理工程学报, 2012, 26(3):55-63.

[2] BATTINE D, FACCIO M, PERSONA A. Supermarket warehouse: stocking policies optimization in an assembly-to-order environment[J].International Journal of Advanced Manufacturing Technology,2010(50):775-778.

[3] MONDE Y. Toyota production system: an integrated approach to just-in-time[M]. Berlin:Springer,2013.

[4] 王叶,张镓,蔡三发. 汽车装配车间物流超市分散化程度决策模型研究[J]物流技术,2015,(34)10:232-236.

[5] EMDE S. Scheduling the replenishment of just-in-timesupermarkets in assembly plants[J].Opetations Research & Management Science,2017,39(1):321-345.

[6] CHING W C, GIN S L, CHIEN T L.Controlling inventory by combining ABC analysis and fuzzy classification[J]Computers & Industrial Engineering,2008,55(4):841-851.

[7] 陈瑶.精益供应物流整合优化研究[D].上海:同济大学,2008.

[8] CHEN J X.Peer-estimation for multiple criteria ABC inventory classification[J].Computers & Operations Research,2011,(38)12:1784-1791.

[9] RONG Y, ZUO J (MAX), YANO C A. Cheaper by the pallet? multi-item procurement with standard batch sizes[J]. IIE Transactions, 2012(44):405-418.

[10] 楼山佐,吴耀华,吕文,等.随机中断环境下的库存优化管理[J].系统工程理论与实践,2010,30(3):469-475.

[11] 桂寿平,栗叔林,张智勇,等.允许缺货且具有随机缺陷率的EOQ模型研究[J].管理工程学报,2011,25(1):141-147.

Study on Optimization Strategy of Compound Logistics Supermarket: An Example from Automobile Parts Logistics Practice

ZHANGJia1,CHENYao2,HEYating2,HUOJiazhen1

(1. School of Economics and Management, Tongji University, Shanghai 200092, China; 2. School of Management Shanghai University of International Business and Economics, Shanghai 201620, China)

In order to meet the pulling demand of small batch and high frequency of mixed type production line, the automobile logistics enterprises in China have designed a compound logistics supermarket in practice. In this paper the design and process of the compound logistics supermarket was introduced, the theoretical models of the compound supermarket mode and the direct supply mode from higher shelves are established. Comparing with the enterprise practice data, regression model summarizes the classification methods, and suggests the parts with frequent demand and small package are suitable to use the compound supermarket supply mode.

compound logistics supermarket; auto parts logistics; supply logistics

2017-06-19

张镓(1975-),男,上海人,博士研究生,高级工程师,研究方向:供应链管理;E-mail:ericaqian@hotmail.com.陈瑶,女,上海人,副教授,博士,研究方向:物流与供应链管理。

1005-9679(2017)04-0044-07

F 253.4

A