关于汽车车身覆盖件暗裂的分析与探讨

2017-09-03单英李驰李嘉荣李庆月广州汽车集团乘用车有限公司

文/单英,李驰,李嘉荣,李庆月·广州汽车集团乘用车有限公司

关于汽车车身覆盖件暗裂的分析与探讨

文/单英,李驰,李嘉荣,李庆月·广州汽车集团乘用车有限公司

暗裂是一种汽车覆盖件常见的面品缺陷,因为其发生位置多在覆盖件圆角立壁等特殊位置,不易检查,很容易流到下道工序,给车身质量带来重大影响。本文从暗裂产生原理出发,对暗裂的产生原因及影响因素进行分析,并阐述解决暗裂问题的基本方法。

暗裂是汽车车身覆盖件常见的一种品质缺陷,其主要发生在拉延工序。由于暗裂不同于其他的品质缺陷(如起皱、凹陷等)有着自身的特殊性,如形成条件复杂,随机性较大,不易检查等。如果流入后续工序,如焊装、涂装等生产过程,零件之间相互受力以及压力释放,暗裂部位很有可能产生开裂,导致白车身出现严重的品质问题。

覆盖件暗裂原因分析

暗裂是金属塑性成形中常见的一种现象,它是板料达到开裂前必须经过的一个阶段,对于研究控制覆盖件开裂也有着重要的意义。从图1中,我们可以清楚地看到,在强光的照射下,板件圆角侧壁处有一条明显向内凹陷的裂痕,这种裂痕就是暗裂。对于汽车覆盖件来说,暗裂一般发生在拉延深度较大、造型复杂、流料困难的部位。

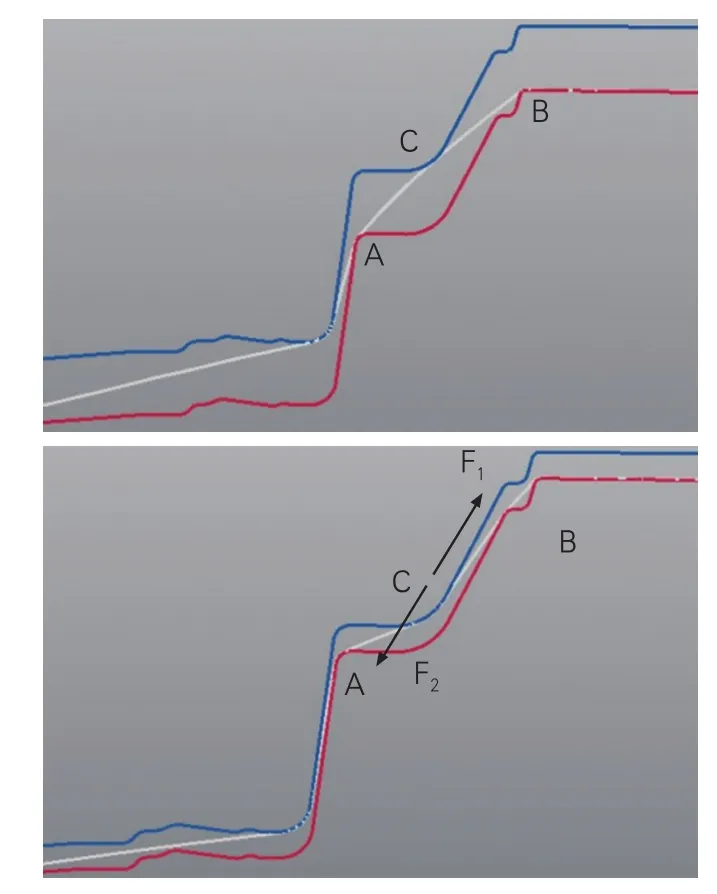

模具在向下运动过程中,板料与模具上下型面之间接触点存在先后性。如图2所示,当上模触料点C接触板料AB段后进入下模凹圆角,板料沿着凸模压入凹模。初始接触点A与初始接触点B先与模具圆角存在摩擦力作用,摩擦力的方向与A、B点晶体相对位移的方向相反,因此,AB段之间的板料受力为拉伸状态。

图1 板件的暗裂

图2 板料与模具上下型面之间接触点的关系

根据拉伸试验曲线,在持续的拉应力作用下,当材料应力超过抗拉强度σb时,中间的某一位置会体现出集中伸长的现象,即产生局部塑性变形状态。随着集中伸长趋势的持续,当板料流动速度不足以维持板料均匀减薄趋势时,便会在集中伸长位置产生暗裂现象,如果这一状态持续到断裂阶段,将造成板件开裂。

覆盖件暗裂影响因素

影响覆盖件暗裂产生的因素很多,除零件自身造型特点外,还有工艺方案、材料性能、模具制造与调试等因素的综合影响,其边界条件复杂,难以量化计算。暗裂的产生可能受其中单一因素的影响,也有可能是多种因素影响,因此在判断暗裂产生的原因时,要综合多种因素考虑,找到主要因素,才能有效的消除以及预防暗裂的发生。

产品工艺设计对暗裂的影响

如何准确判断冲压成形过程中板料应力分布是解决应变的基础,也是避免缺陷产生的根本方法。由于冲压件产品形状复杂,影响暗裂的非线性因素较多。以往,我们只是凭经验作定性分析,给出一定冲压余量作为冲压产品的缺陷预测,并以此制定预防措施。现在,在覆盖件成形工艺设计阶段,越来越多的借助CAE软件,如Autoform、Dynaform等模拟分析,并结合经验,通过制作验证车进行冲压工艺试验,更准确地得出冲压裕度(冲压余量)的修正值,极大的降低了由于零件工艺性和工艺设计而产生的暗裂缺陷。

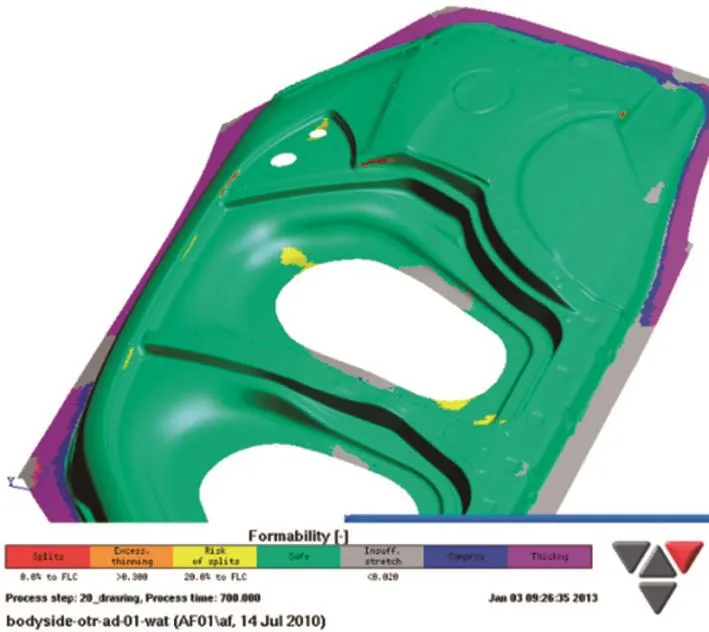

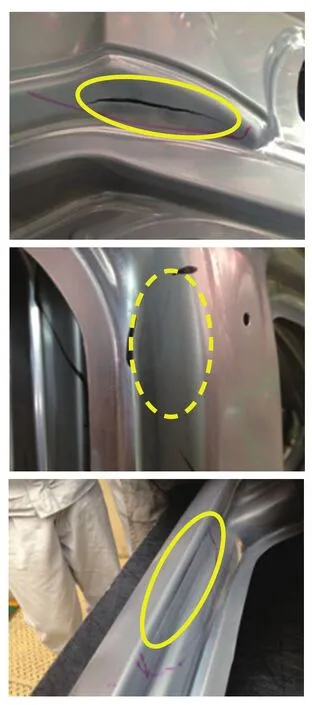

图3为侧围设计工艺的成形极限图,图中圈出的区域分析时出现减薄现象,对应位置在实际生产中也产生暗裂甚至开裂,如图4所示。

图3 零件成形极限图

通过成形性分析判断出成形过程中零件存在减薄风险的位置,对该位置的进料阻力影响因素分析。在前期的工艺设计阶段对风险的位置进行工艺优化,通过工艺补偿、拉延筋设置、工艺圆角的约束、压料力的大小等方式有效地控制暗裂的产生。

但需要明确的是CAE有限元理论分析和实际还是有一定的差距,再加上机床精度、模具型面光洁度等因素的影响,CAE分析的结果和实际生产的结果可能存在一定的偏差。所以,有时候通过CAE分析之后达到合格要求的零件并不能完全保证在实际的生产过程中不会由于工艺设计的原因而产生暗裂。

材料对暗裂的影响

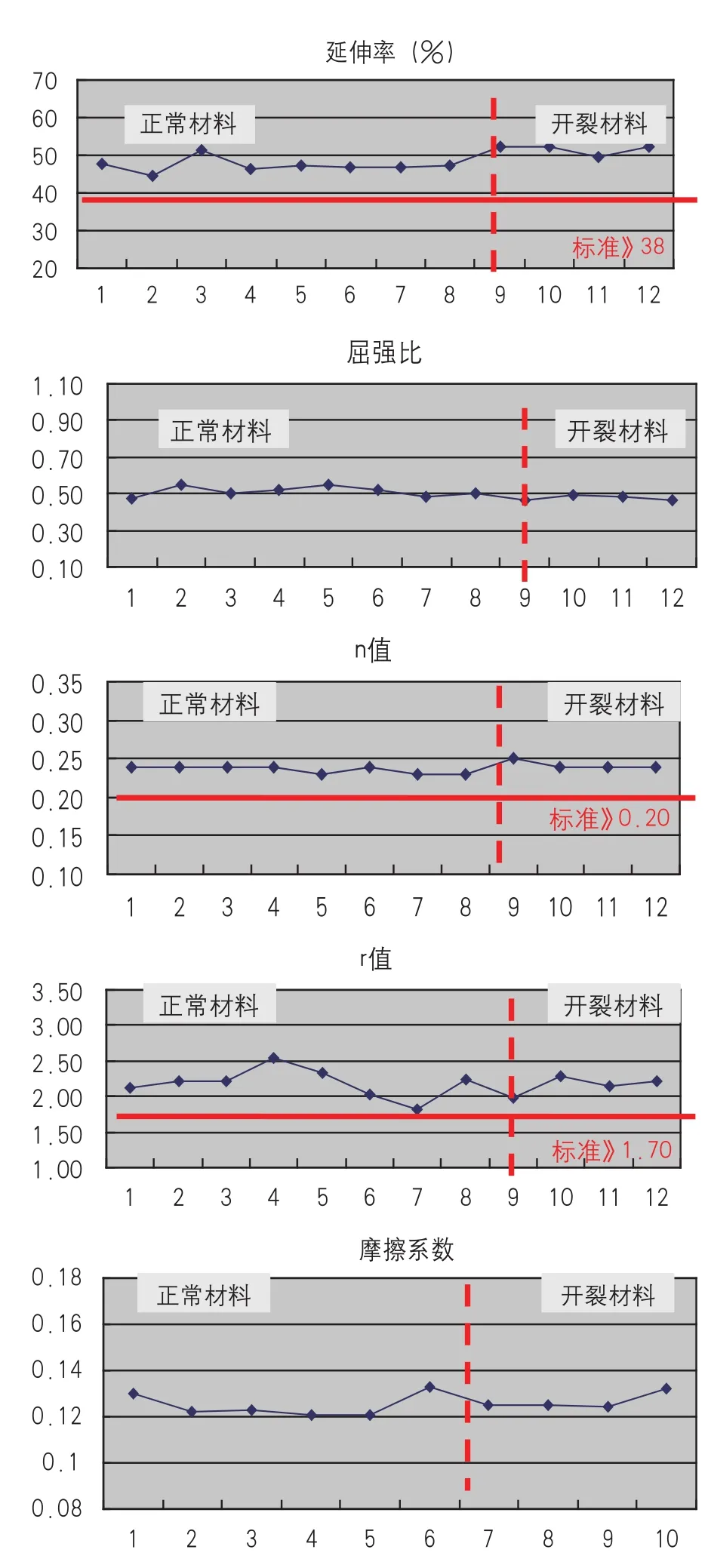

材料的特性值是影响板件塑性成形的一个重要因素,材料的塑性好、组织均匀、屈强比小、板平面方向性系数小而板厚方向性系数较大时,材料的拉伸性能较好,成形也就容易。但是,不同批次的材料特性值可能会发生变化,即便相同批次的材料在同一批次的生产过程中,所产生的应力、应变都有可能发生变化。为了判断材料特性值和摩擦系数对零件暗裂以及开裂的影响是否是主要因素,我们测量同一材料的零件产生开裂和正常情况下的特性值。

图4 生产零件开裂、暗裂情况

从图5测试结果反馈,开裂材料与正常材料力学性能与摩擦系数变化不是引起零件生产过程中开裂、暗裂的主要原因。

那么这是否说明材料因素对暗裂的产生没有直接关系呢?其实不然,在现在的冲压成形过程中,在前期设计冲压裕度及后期模具调试时已考虑到材料力学性能的变化范围,只要其不超过安全范围的极限值,一般情况下都可以正常生产。

图5 材料性能检测

除此之外,在成形过程中,如果材料晶格之间存在着晶界障碍物,当材料持续流动时便会阻碍晶层滑移,如同桥墩阻碍流水一样,使板料的减薄不均匀,随着拉应力的增大,在障碍物的前方将产生微裂纹。

油膜厚度也是一个需要考虑的因素,油膜在成形时与模具接触面产生边界摩擦,起到边界润滑的效果。但是如果坯料存放时间长,油膜风干,或者在型面弯曲变形大,减薄率高的地方,油膜较薄的话则可能被挤压掉,使板件与模具之间直接接触,导致摩擦力增大,板料的流动性降低。当然,如果油膜过厚也有可能产生起皱、凹陷等缺陷。

模具对暗裂的影响

模具的工作状态和暗裂的产生有着最直接的关系。暗裂主要在模具圆角立壁处产生,而凹凸模圆角半径的大小对材料的流入有很大的影响。无论凹模还是凸模,如果圆角半径过小,圆角过渡区的压边有效面积加大,拉应力相应增大,板料的变形阻力增加,从而使制件减薄率严重。

由于模具型面加工、调试过程中精度存在偏差,导致型面符合率不精确,使板料在成形过程中所受的力与实际需要的力不一致。如在间隙小的地方则会由于受到过度挤压而造成局部板料过薄,拉伸力增大,导致暗裂。所以需要进一步通过钳工调试,对模具的型面、拉延筋、圆角等位置进行打磨抛光、镀铬处理,调整平衡块高度等,从而使材料流动顺畅,消除暗裂的产生。

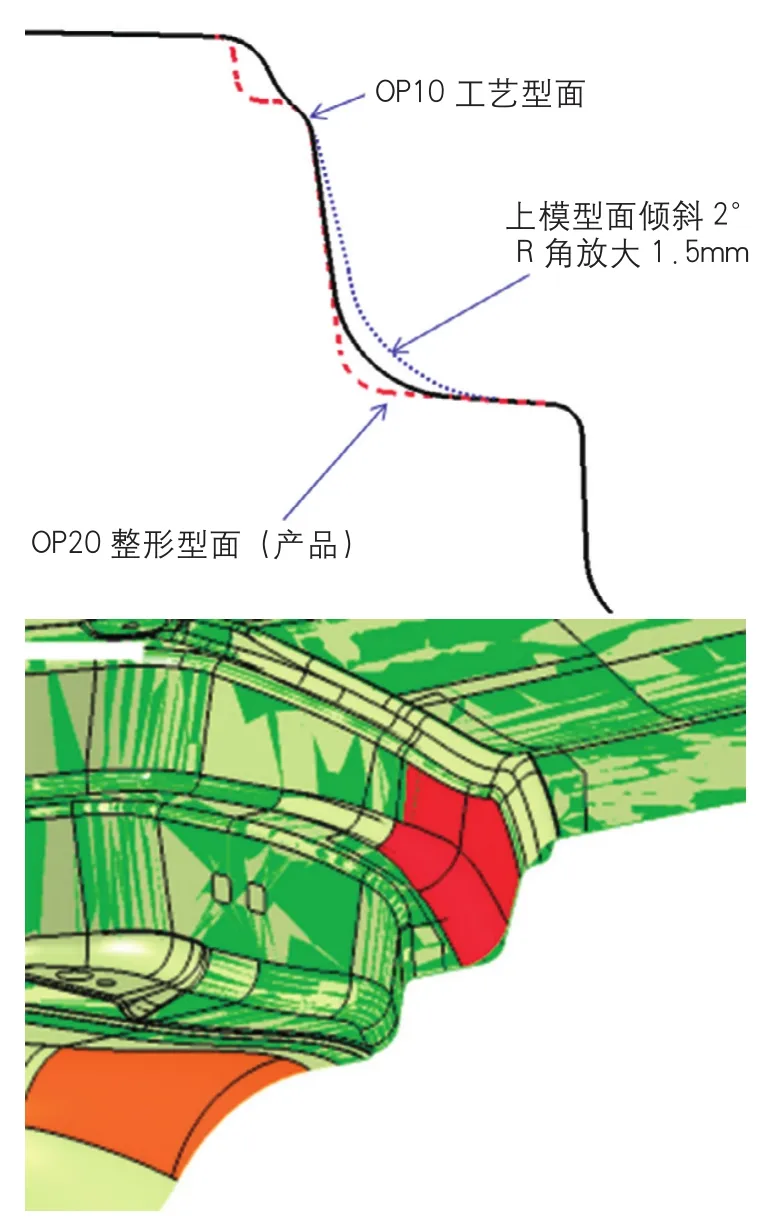

例如,侧围A处暗裂,通常采用的解决方案便是放大拉延R角,如图6所示,通过对上模R角放大1.5mm,对应右图红色部位,使该处的材料流入阻力减小,从而消除该处暗裂的发生。

通常在模具调试过程中,会对材料进行FLD试验(成形极限网格试验),如图7所示。在材料上印上网格,通过拉延成形后,对网格偏移进行数值测量,数值较大的位置即为容易出现开裂、暗裂的地方。

通过FLD试验输出的结果,直观的反映出材料流动的情况,对存在开裂、暗裂风险的位置进行调整控制,从而指引模具调试,降低暗裂发生。

模具的调试主要是压边力。压边力的大小是板料成形重要的工艺参数,压边圈型面一般呈现不规则的曲面,其工艺补充部位的大小和流料多少以及深度也不相同。当压边圈与上模压力过大时,使得部分位置材料流入变的困难,发生暗裂的风险便会加大。

那么如何控制压边力,使其达到最佳的工作状态呢?在实际生产过程中压边力的调节方法可通过平衡器的压力、模具平衡垫高度等,使各处得到与变形相适宜的进料阻力,从而有效地抑制起皱和拉裂现象的发生。

图6 暗裂整改工艺方案

图7 FLD网格试验

此外,还需要考虑压机稳定性对成形的影响。在拉伸过程中,压边力主要是由拉伸垫提供。相对气压垫,液压垫的压边力随行程的变化较小,甚至不变,因此能提供更加稳定的压边力。目前国内很多冲压车间采用伺服液压机,相对以往的机械压机,伺服压机在参数稳定性、可调参数多样性等方面有着较大的优势,但是也要考虑伺服压机维护方面的困难。

暗裂的检验及控制

生产过程中,暗裂的检测成为线检的重要工作内容之一。由于其不易察觉的特点,很容易流到下工序。在焊装工艺中,如果加强件精度超差,零件相互受力,则可能在暗裂的地方产生拉裂现象;经过涂装烘烤,暗裂处的漆层常发生龟裂现象,受热胀冷缩影响,钢板压力释放,零件会变形,变形后零件互相拉扯,也有可能产生开裂。

在检查暗裂方面,该零件调试阶段开始,将CAE分析有暗裂的地方、生产中已经出现过开裂或暗裂的地方列入零件重点检查部位,并进行编号。在线生产过程中,按编号顺序进行循环检查,当发现某个部位出现暗裂时,马上对暗裂部位进行重点追溯检查。每批次生产完成之后,对记录进行整理分析,然后指导模具整改。

在控制暗裂方面,从模具调试开始,便要求进行不带平衡垫研配,尽可能增大上下限范围,提高安全裕度。在量产阶段定期对模具进行上下限测试,当测试过程中发现有暗裂产生时,必须及时对模具作出整改对策。

结束语

由于暗裂在生产过程中很难管控,而暗裂产生的影响又对白车身强度至关重要。因此,必须消除零件任何一处的暗裂。我们可以从工艺设计阶段开始,提高各个环节的保证能力,建立信息反馈机制并进行质量跟踪,制定一个严格的暗裂检查体系,在生产中有效地控制覆盖件的暗裂,确保整车的质量。

单英,助理工程师,主要从事汽车覆盖件冲压工艺分析、冲压工艺和模具结构审核、模具现场调试等。先后参与了AL等5款新车项目的工艺分析,工艺和模具结构审核以及2款新车项目现场调试工作,具有丰富的理论基础和现场经验。