无磁耐磨带焊丝性能研究及应用

2017-09-03巴鲁军

巴鲁军

(渤海管具公司,山东 东营 257200 )

无磁耐磨带焊丝性能研究及应用

巴鲁军

(渤海管具公司,山东 东营 257200 )

从硬度、金相、磁导率及耐磨性能等方面对无磁耐磨带焊丝堆焊层进行了分析,结果表明:由于无磁耐磨带堆焊层金相组织中存在微米级别的碳化铌硬质相,弥散分布的碳化铌硬质相既提高了耐磨带的耐磨性能,又增强了耐磨带的抗裂性能,因此无磁耐磨带的洛氏硬度和耐磨性能明显优于无磁钢PT530。

无磁钻具 无磁耐磨带 堆焊

0 序 言

随着国内外石油钻井技术的不断发展和进步,定向井、水平井、丛式井越来越多,无磁钻具的使用量也随之增大。在钻井时需要使用测量仪器来测定井眼的方位、轨迹和垂直度等。测量仪器工作时,感应的是井眼的大地磁场,因而需要一个无磁环境[1-2]。无磁钻具主要包括:无磁钻铤、无磁承压钻杆、无磁稳定器三部分,目前,随钻测量设备大多选用磁导率低于1.010的铍青铜、不锈钢、蒙乃尔合金等无磁系列合金制造[3-4],由于无磁系列合金的组织主要是奥氏体组织,通常采用冷作硬化提高其硬度,硬度较低一般布氏硬度在200~300 HB,低硬度的奥氏体组织导致无磁钻具在使用中磨损严重。目前对于磨损后的无磁钻具常用的方法是将磨损部位去掉,把直径大、长度长的无磁钻具缩径截短变为无磁短接再次使用,直至报废。无磁钻具一般采购价格较高,一根无磁承压钻杆市场售价数万元甚至十多万元(取决于外径大小及长度),因此对无磁钻具进行防磨保护从而提高无磁钻具的使用寿命,成为了无磁钻具使用者普遍关心的问题。普通钻杆、加重钻杆一般采用堆焊耐磨带来提高其耐磨性[5-6]。 而无磁钻具因其对磁导率的要求较高,当普通耐磨带材料覆焊于无磁钻具上时,若表面温度高于400 ℃,会使其产生磁性,温度过低则会导致药芯焊丝无法与无磁钻具基体有效融合,会出现裂纹及块状剥落。

随着材料学的不断发展,通过向无磁钻具易磨损部位直接覆焊无磁耐磨带焊丝能够有效解决无磁钻具的磨损问题。国内外已经研究出几种适合无磁钻具覆焊耐磨带的药芯焊丝。如美国的No-Mag,Ultraband及国产的WanHai等。文中对WanHai无磁耐磨带进行了焊接工艺研究及实际下井应用检验,为无磁钻具防磨提供一种有效的解决办法。

1 试验材料与方法

1.1 试验材料

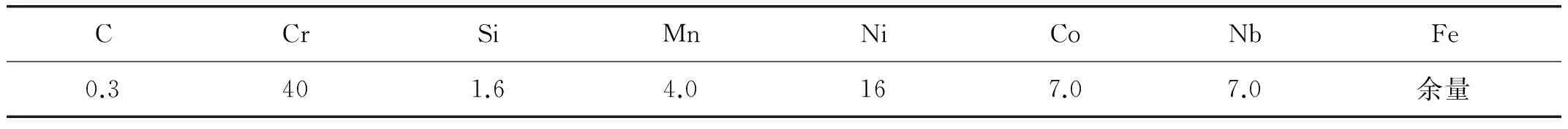

采用国无磁耐磨带焊丝,牌号WanHai,直径1.6 mm,具体成分见表1。焊接设备为通用钻杆接头耐磨带覆焊机,纯氩气保护。

表1 主要化学成分(质量分数,%)

1.2 试验方法

试样母材为无磁PT530钢,堆焊后加保温桶缓冷。冷却后采用线切割方法,将堆焊耐磨带的接头切取尺寸为57 mm×25 mm×5 mm和200 mm × 150 mm×20mm的试样若干块。

采用HRC-150型洛氏硬度计测量57 mm×25 mm×5 mm试样块焊态硬度,试样为经打磨、抛光的金相试样。载荷为150 kg,加载时间为5 s,保荷时间为3 s,每个试样连续测定7个点,取算术平均值。两压痕中心间的距离或任一压痕中心距试样边缘的距离≥3 mm。磨粒磨损试验采用MLS-225型湿式橡胶轮磨粒磨损试验机,为典型的三体磨粒磨损:磨粒(石英砂)在橡胶轮和试件表面流动从而引起磨损。试验参数如下:橡胶轮转速为240 r/min、橡胶轮硬度60(邵尔硬度)、载荷分别为100 N,磨料为0.212~0.425 mm的石英砂、预磨1 000 r,精磨4 000 r。材料的耐磨性能用磨损的失重来衡量,在试验前后,将试件放入盛有丙酮溶液的烧杯中,在超声波清洗仪中清洗5 min,干燥后用精度为0.1 mg的塞多利斯BS224S型电子天平称量。算出磨损前后试件的重量差,即为失重量。取3个试样的平均值衡量涂层的耐磨性。试验时选用无磁PT530作为对比标准。相对耐磨性等于标准试样磨损量/试验磨损量。

2 试验结果及讨论

2.1 堆焊层金相组织分析

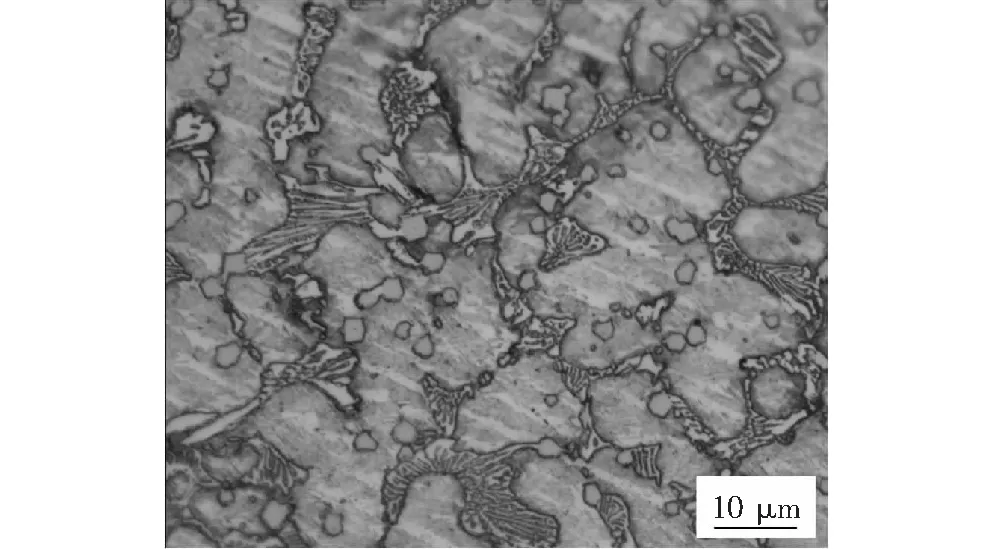

堆焊层金相组织如图1所示,在大量奥氏体组织上弥散分布白色方形碳化铌(NbC)硬质相,其显著提高了堆焊层的宏观硬度与耐磨性能。Nb元素与C元素的自由生成能为140.7 kJ/mol,碳化物生产能力强。因此Nb与C在焊接熔池中可直接形成NbC硬质相,硬度可达400 HV2[7],且NbC的尺寸较小一般在10 μm内,均匀弥散的分布于奥氏体基体上对基体起到强化作用。能够在磨损过程中充当耐磨相,保护基体并起到耐磨减磨的作用。NbC的熔点高达3 500 ℃,熔池冷却过程中最先形核,起到细化晶粒提高组织综合性能作用。

图1 堆焊层金相组织

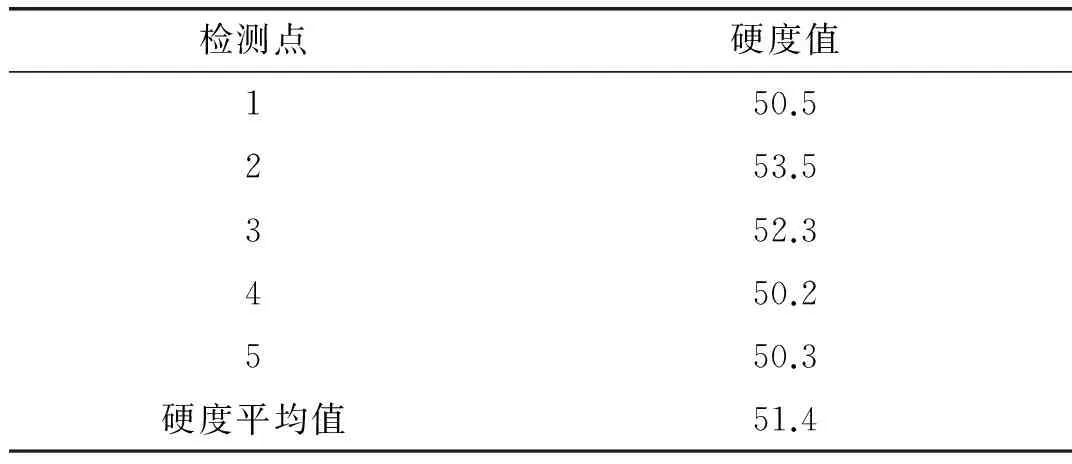

2.2 堆焊层硬度分析

将堆焊层上表面进行洛氏硬度测试,所测量的硬度点符合国家测量标准,硬度值如表2所示,堆焊层硬度平均值为HRC 51.4,不同点的硬度值均在HRC50以上,而且数值偏差很小。无磁钢本体材料为奥氏体不锈钢组织硬度只有280~320 HB。堆焊层具有均匀较高的洛氏硬度主要是因为堆焊层中含有高硬度的碳化铌硬质相(显微硬度400 HV2),碳化铌硬质相均匀分布于奥氏体基体上,显著提高了整体宏观硬度。

表2 硬度测量 HRC

2.3 磁导率试验

为了减少无磁钻具在测井使用中地球磁场的干扰,要求所使用的耐磨带堆焊材料具有低的磁导率。为了检测堆焊层是否达到无磁钢要求,将堆焊层采用线切割工艺,切割为1 cm3的试样,送到国家磁性材料研究院进行检测。测试使用的主要计量器具为振动试样磁强计,当磁场单位H=200 Oe(奥斯特)时,试样相对磁导率测试结果为1.003 14。符合API对无磁钻具磁导率的要求。

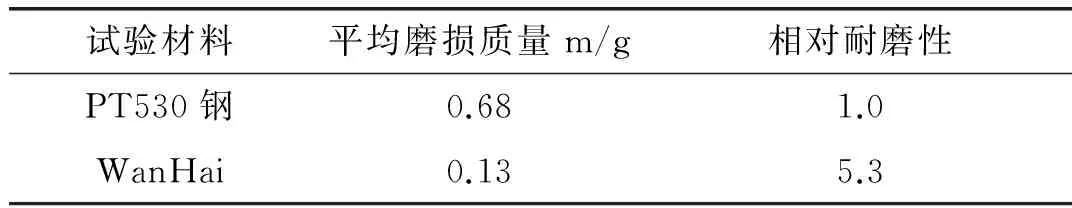

2.4 湿砂橡胶轮式耐磨试验

从表3所测的磨耗量可以看出,WanHai试块的磨损量明显小于用PT530型堆焊的试块,在相同载荷下,WanHai堆焊后的耐磨带与PT530钢样块型相比,耐磨性提高4倍。文献[8]指出磨料磨损不仅决定于材料的硬度Hm,而且更主要的决定于材料硬度Hm和磨料中磨粒的硬度Ha比值,当Hm/Ha < 0.8时,磨损进入高磨损区,当材料硬度Hm与磨料硬度Ha比值为Hm/Ha接近1时,将不发生磨损,因此在物料硬度不变的情况下,如何提高材料硬度,是提高钻具易磨损部位耐磨性能的关键。WanHai堆焊层中高硬度碳化铌显微硬度达到2 400 HV,碳化铌的加入使堆焊层宏观硬度得到显著提高,同时碳化铌弥散分布于基体上,形成耐磨骨架,抵抗物料对奥氏体基体磨损。

表3 试块的磨损量对比

3 实际使用效果比较

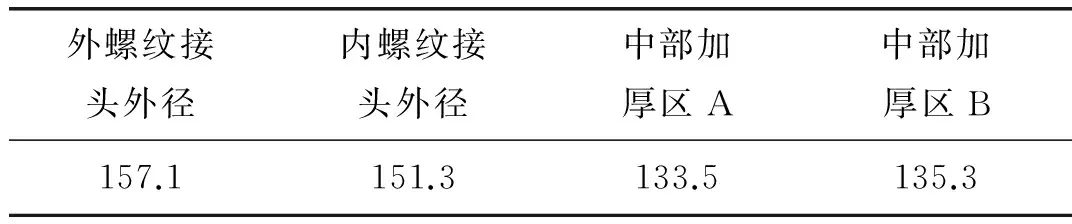

为了对比钻具耐磨堆焊层的耐磨效果,文中对一根未堆焊WanHai耐磨带的无磁承压钻杆在胜利油田渤海钻井桩中的使用情况进行了连续跟踪和回收,通过统计钻杆使用损耗量以便于对耐磨带的耐磨效果进行定量评估。表4为上井前钻杆外径原始尺寸。

表4 无耐磨带无磁承压钻杆上井前接头尺寸 mm

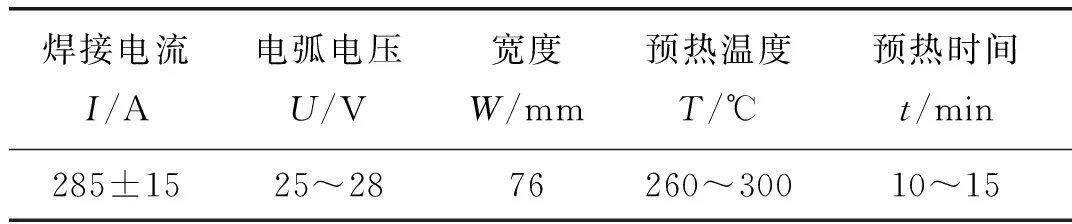

上井使用后,具体磨损情况:总进尺19 352 m; 外螺纹接头总磨损量1.8 mm;内螺纹接头总磨损量1.9 mm。无磁承压钻杆中部加厚区磨损总量:总进尺19 352 m;加厚区A总磨损量1.6 mm;加厚区B总磨损量1.7 mm。试验中发现当进尺达到20 000 m左右时,钻具本体的磨损量是较大的,安全性和可靠性进一步降低,使用寿命和使用效率也大打折扣。为了进行有效的对比分析,胜利石油管理局渤海钻井管具公司采用1根覆焊WanHai无磁耐磨带的无磁承压钻杆进行实际应用检验。无磁承压钻杆WanHai无磁耐磨带材料的实际施焊效果进行了应用检验。无磁承压钻杆与普通钻杆的耐磨带堆焊工艺相似,现有的耐磨带堆焊机能够满足堆焊设备要求,具体焊接工艺见表5。

表5 实际堆焊工艺参数

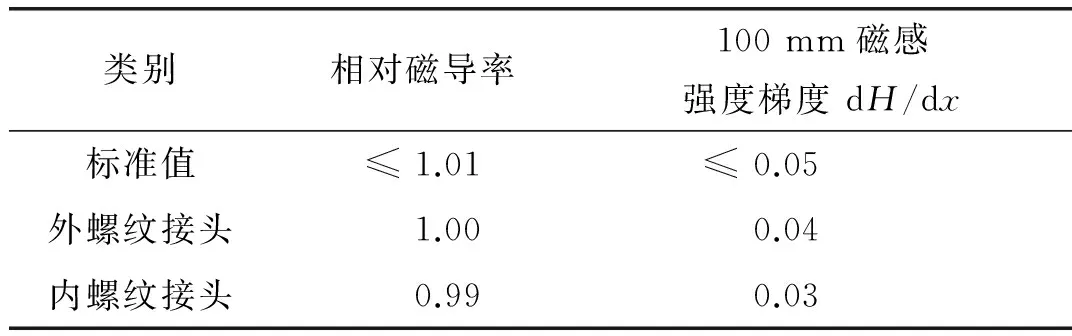

堆焊过程中,飞溅小,焊后表面无裂纹,焊缝平整,美观如图2所示。堆焊完成后,使用RC-2型弱磁材磁导率测量仪测量磁导率,用RCY-2弱磁场梯度测量仪测量磁感强度梯度。实测结果见表6。

图2 无磁耐磨带堆焊实物

类别相对磁导率100mm磁感强度梯度dH/dx标准值≤1.01≤0.05外螺纹接头1.000.04内螺纹接头0.990.03

通过表6可以看出:堆焊后无磁承压钻杆的磁导率μr≤1.01,沿内孔任意相距100 mm的磁感强度梯度μt≤0.05,均满足“无磁性”要求。

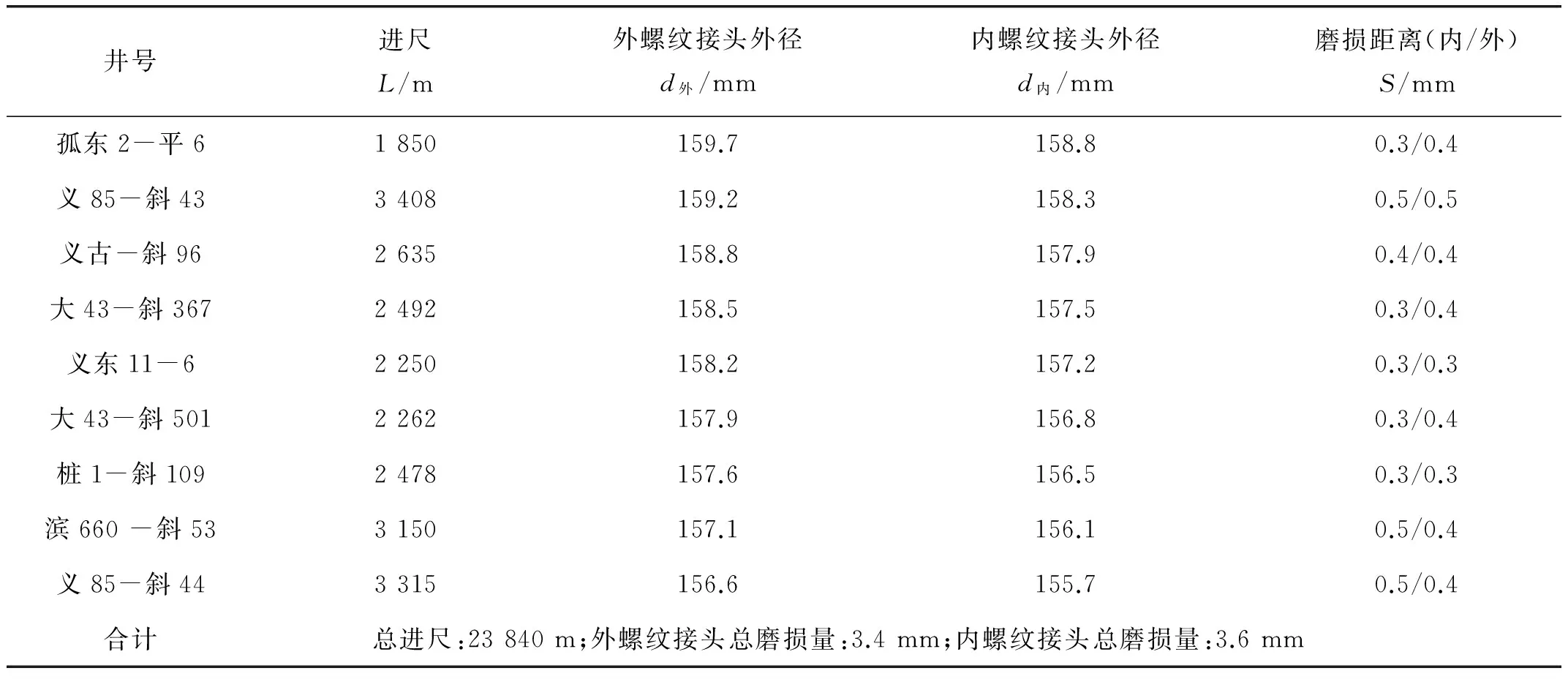

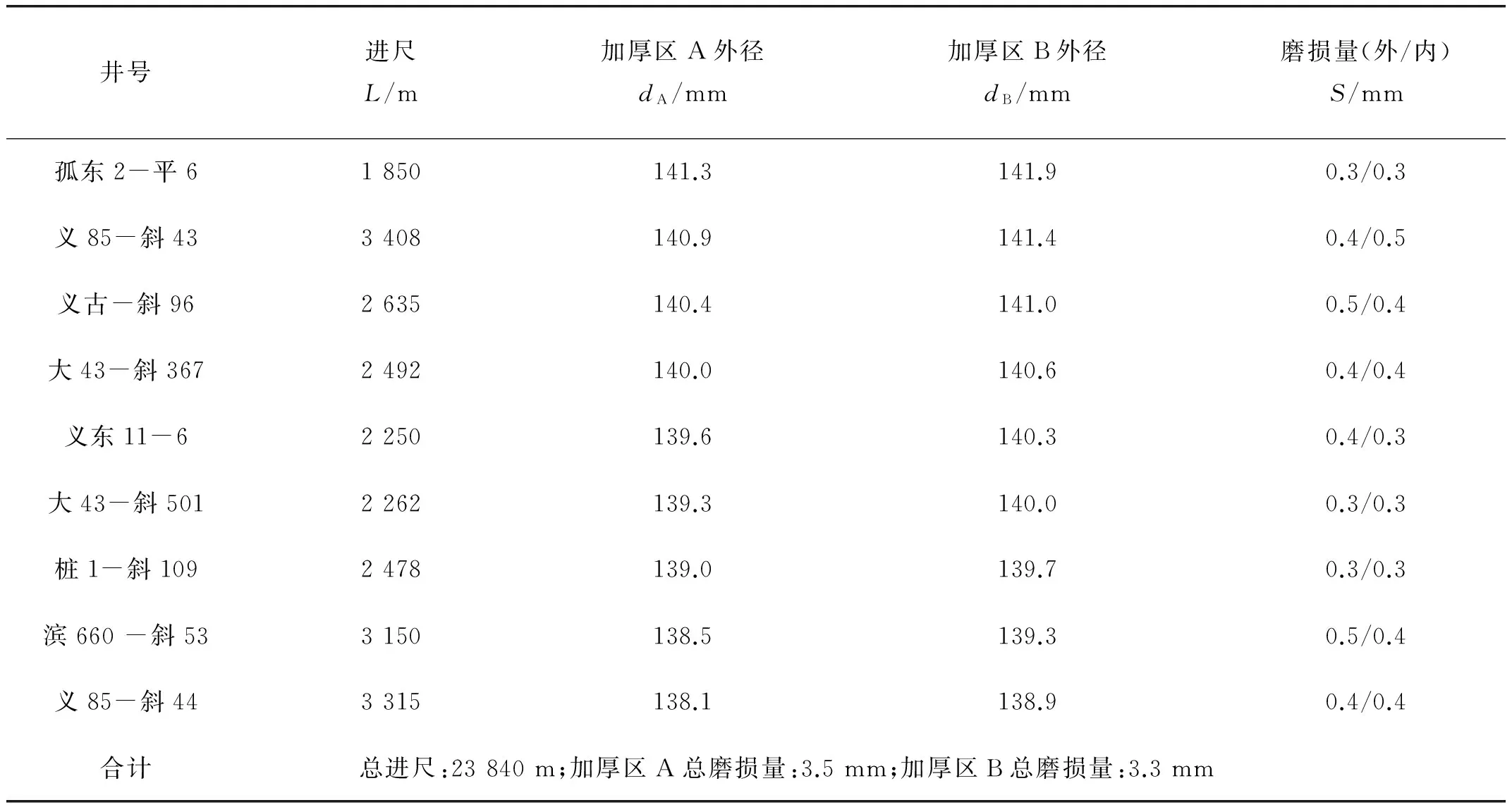

该根覆焊了WanHai无磁耐磨带的无磁承压钻杆随后被发送到井队进行正常的生产使用,并对其连续使用情况进行跟踪,直至回收。无磁承压钻杆耐磨带处外径的具体磨损情况见表7~8。

表7 接头耐磨带处外径的磨损情况

表8 加厚区耐磨带处外径的磨损情况

从实际使用效果可以看出,在耐磨性方面,堆焊WanHai无磁耐磨带能有效保护本体,延长无磁工具的使用寿命,提高使用效率。无磁钻具价格昂贵,胜利油区几乎每口井都在使用,在没有防磨措施的条件下,一根无磁承压钻杆正常使用3年左右就磨损到报废,使用时间远远低于加重钻杆6年的平均使用寿命。通过无磁钻具焊接耐磨带技术,可以有效延长无磁钻具的服役期限,节省大量的钻具购置资金。按照2014~2016年每年平均购置20根无磁承压钻杆计算,每年可节省购置无磁承压钻杆10根,节省购置费用95万元。

通过向无磁钻具表面覆焊无磁耐磨带能够有效的解决无磁钻具的磨损过快问题,无需额外购置新设备,投入少见效快,具有很高的推广价值。

4 结 论

(1)通过硬度测试及金相分析表明:文中所用无磁耐磨带洛氏硬度高达51 HRC,高于无磁钢PT530。堆焊层中由于分布有大量碳化铌硬质相,因此与PT530相比具有高硬度高抗磨的特点。

(2)通过磁导率试验表明:WanHai耐磨带磁导率为1.003 14,符合API无磁材料要求。

(3)通过实际下井应用表明:向无磁钻具表面易磨损部位覆焊无磁耐磨带是解决无磁磨损问题的有效方法。

[1] 孟庆瑜. 无磁钻具磨损机理及防护措施研究[D]. 青岛: 中国石油大学(华东)硕士学位论文, 2011.

[2] 郝 勇, 廉仕信, 刘学虎,等. 无磁钻具的耐磨解决方案[J]. 科技创新导报, 2013(15):61-61.

[3] 石成刚, 任 武. 表面技术应用于井下无磁工具[C].中国石油学会2010复杂结构钻井前沿技术研讨会, 黑河, 2010.

[4] 汪呜午. 无磁钻铤和无磁扶正器[J]. 石油矿场机械, 1983(2):50-60,67.

[5] 田大标. 铌在高铬铸铁堆焊层中的存在状态[J]. 中国表面工程, 2008, 21(6): 37-41.

[6] 赵学彬,孙哲峰,张发云. 一种套管友好型耐磨带堆焊药芯焊丝: 中国, CN101524789B [P], 2011-06-08.

[7] 胡建平, 蒋建敏, 贺定勇,等. 钻杆接头耐磨带明弧堆焊药芯焊丝的研制[J]. 焊接, 2009(11):64-65.

[8] 何奖爱, 王玉玮. 材料磨损与耐磨材料[M]. 沈阳: 东北大学出版社, 2001.

2017-04-07

TG455

巴鲁军,1964年出生,高级工程师。主要从事钻具技术科研和管理工作。