基于中频焊机对普通钢板焊接参数的研究与工程应用

2017-09-03王良涛

王 刚 王良涛

(上汽大众汽车有限公司,上海 201805)

基于中频焊机对普通钢板焊接参数的研究与工程应用

王 刚 王良涛

(上汽大众汽车有限公司,上海 201805)

电阻点焊是轿车行业最主要的焊接方法,传统点焊设备为工频焊机设备寿命短、能源浪费多、功率因数低、焊接质量稳定性差等缺点,新型的中频焊机弥补了传统焊接设备的缺陷。文中基于中频焊机对普通钢板的焊接,研究不同焊接参数对焊接质量的影响,结合工程生产实际、数据拟合、优化运算,为生产车间针对不同板材组合找到合适的焊接参数区间。不同板厚组合不同焊接参数,研究焊点表面质量、金相组织、显微结构。工程应用表明,这种方法得到的参数具有使用方便、参数选取准确、高效等优点,尤其是在新车型试生产与后续参数调试优化过程中效果显著。

电阻点焊 中频焊机 数据处理 工程应用

0 序 言

电阻点焊操作简单、质量相对稳定、便于控制、易于实现机械化、自动化。因此一直以来是轿车行业最主要的焊接工艺,完成90%以上的轿车车身焊装工作量[1-2]。目前各大汽车生产工厂使用的点焊焊机按其频率分,主要有中频和工频两种。虽然工频焊机控制简单、技术成熟、成本相对较低,但是焊接质量不稳定。新型的中频焊机具有以下优点:可以实现直流焊接、变压器小型化、电流控制响应速度快、功率因数高、节能效果好、能量密度高缩短焊接时间、部分设备具有良好的自适应功能,可以实现工频控制无法实现的焊接工艺,因此传统的工频焊接设备逐步被新型的中频伺服焊机所取代已成为必然趋势[3-8]。例如某大型汽车制造厂长沙工厂、武汉工厂所有点焊设备均为中频焊机。

焊接参数直接影响点焊质量,随着中频焊机的普及推广、产能提升和汽车项目速度加快,针对中频焊接设备参数的快速选择,已然成为汽车制造业界的亟待解决的难题。文中结合实际工程应用现状,根据影响焊接质量的因素,研究一种快速选择焊接参数的方法。

Q=I2Rt=Q1+Q2+Q3

(1)

式中,Q为焊接设备产生的总能量;Q1为形成熔核的有效能量;Q2为焊接区域向周围散发的能量(包括飞溅);Q3为焊枪电极吸收的能量;I为焊接电流;R为电极间的电阻;t为焊接时间。

介于影响焊接质量因素众多且大部分不可控,文中将从三个可控参数焊接电流、通电时间、电极压力,结合生产实际情况,来研究不同焊接参数对普通钢板的焊接质量的影响。通过数据统计工具采用数据拟合、优化算法,得到一套选择焊接参数的方法。以便在新项目阶段指导焊接参数的设定,后期批量生产阶段焊接质量的优化工作。

1 试 验

1.1 试验材料

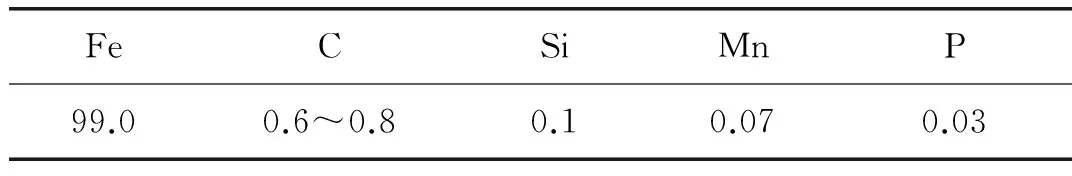

试验选择的原材料是车间实际使用的普通钢板,表面清理干净,忽略油污的影响,零件匹配间隙小于0.1 mm,忽略匹配对焊接过程的影响。所有试验材料均为热轧钢板,材料元素含量如表1所示。

表1 板材元素质量百分含量表(质量分数,%)

1.2 试验原理

为了得到一定的样本,选择4种板厚组合的板材进行试验。采用正交试验法选取样本时,保证每个样本均匀抽样,研究出每一个焊接参数对结果的影响,以及焊接结果对每一个参数的敏感程度。试验选择0.7+0.7,0.9+0.9,1.3+1.3,1.5+1.5,2.0+2.0的普通冷轧钢板,针对所选取样本采用正交试验法做焊接试验。

本文系统的阐述了青海柴达木盆地周缘残山地球化学景观区地形、地貌、水系发育程度;水系沉积物、土壤、钙积层和风成物的分布特点;风成物和钙积层的分布对水系沉积物样品的干扰程度等。通过采样对比分析,认为排除干扰最有效的办法是剔除表层干扰物,直接采集基岩风化的岩屑物质代替水系沉积物。在野外采样过程中应用水系沉积物采样有效控制汇水域的思想,用放射的树枝状结构多点组合、主副点结合的化探采样方法,尽可能的提高每个样品的有效性和代表性,野外采用化探采样航迹监控系统对主副点进行监控,确保采样到位率,使得所采集的岩屑组合样能有效代替控制汇水域范围内下伏基岩的化学成份,保证获得质量可靠的第一手资料。

2 试验过程及结果

企业焊接质量评判指标有以下几项:焊点直径、焊核偏移率、剩余板厚。而不同的焊接参数焊点的热力学过程不同,显微结构也必然存在差异,不同的显微结构强度不同,同样也会影响焊接质量。当焊点板厚存在差异时,不同板上的热力学过程也存在差异,存在焊合偏移的现象,而相同板厚焊接时不存在焊核偏移的现象。文中仅针对相同板厚的焊接,因此选择的评判指标是焊点熔核直径和剩余板厚。

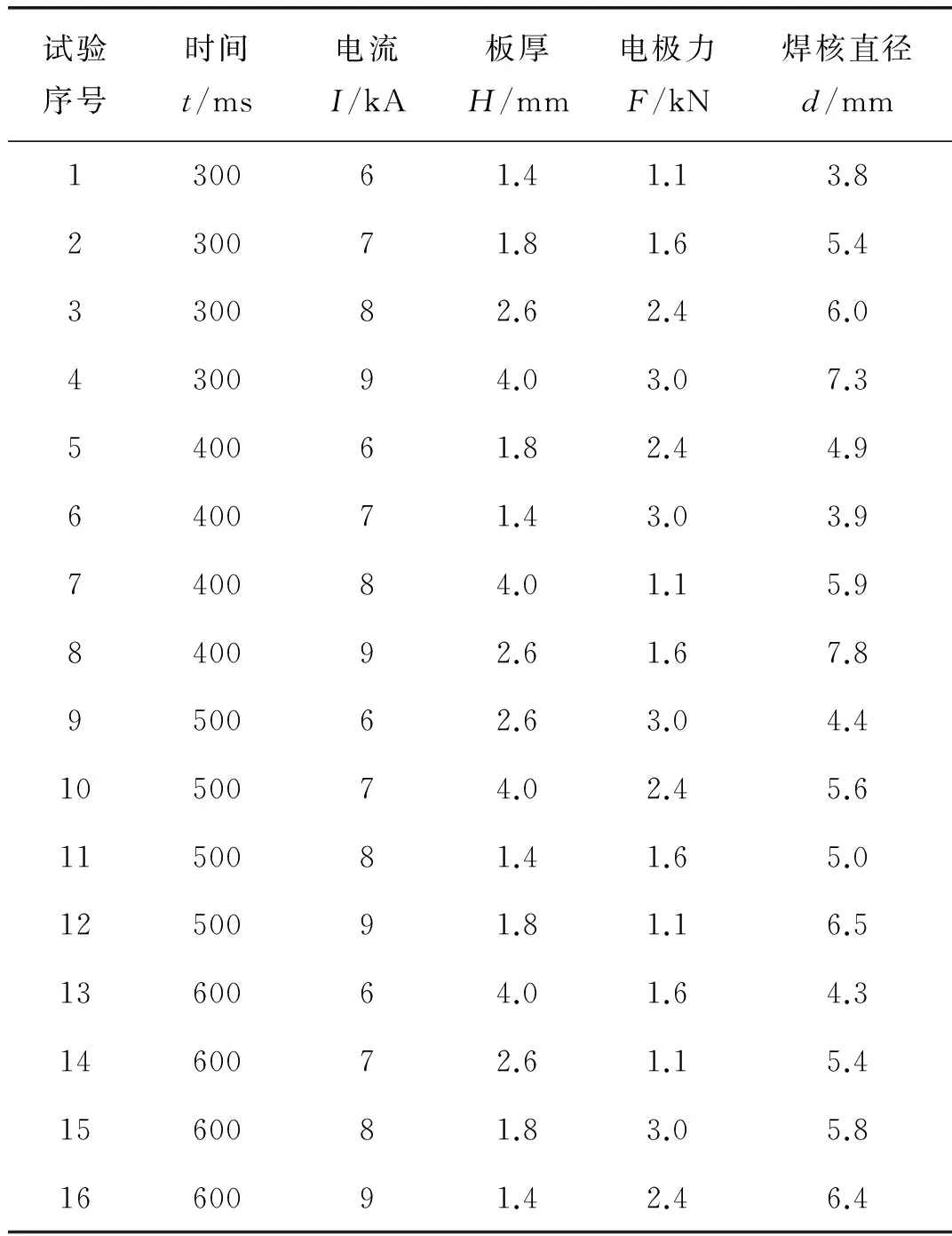

2.1 变量正交试验

由于焊接参数较多,每一个参数变化都会影响焊接质量,且他们的影响效果不同,即焊点熔核直径对焊接参数的灵敏度不相同,因此文中设计出如表2所示的焊接正交试验设计表。

表2 焊接正交试验设计表

试验选取焊接时间、焊接电流、板材厚度、电极压力4个变量作为参考因子,试验依次以t,I,H,F表示,每个变量选择4个水平,根据正交试验方法,选择L16(4-5)直交表设计试验。

根据试验的曲线效应分析,可以看出4个变量因子对焊点熔核直径大小产生显著影响,影响曲线图如图1所示。其中,tx为焊接时间;Ix为焊接电流;Hx为板厚之和;Fx为电极压力;纵轴为焊核直径对4个因子的响应灵敏度。

图1 4个因子对熔核直径的影响曲线图

图1通过焊接正交试验,可以看出4个变量每变化一个单位时所对应的焊点熔核直径的变化量。则可得出4个因子对焊点熔核直径的影响大小依次是:焊接电流I>焊接时间t>板厚H>电极压力F。因此生产中发现焊点熔核不足,最有效的办法就是增加焊接电流,当电流增加到一定程度时可以适当增加电极压力,以保证焊接质量的稳定性。

2.2 变量的拟合

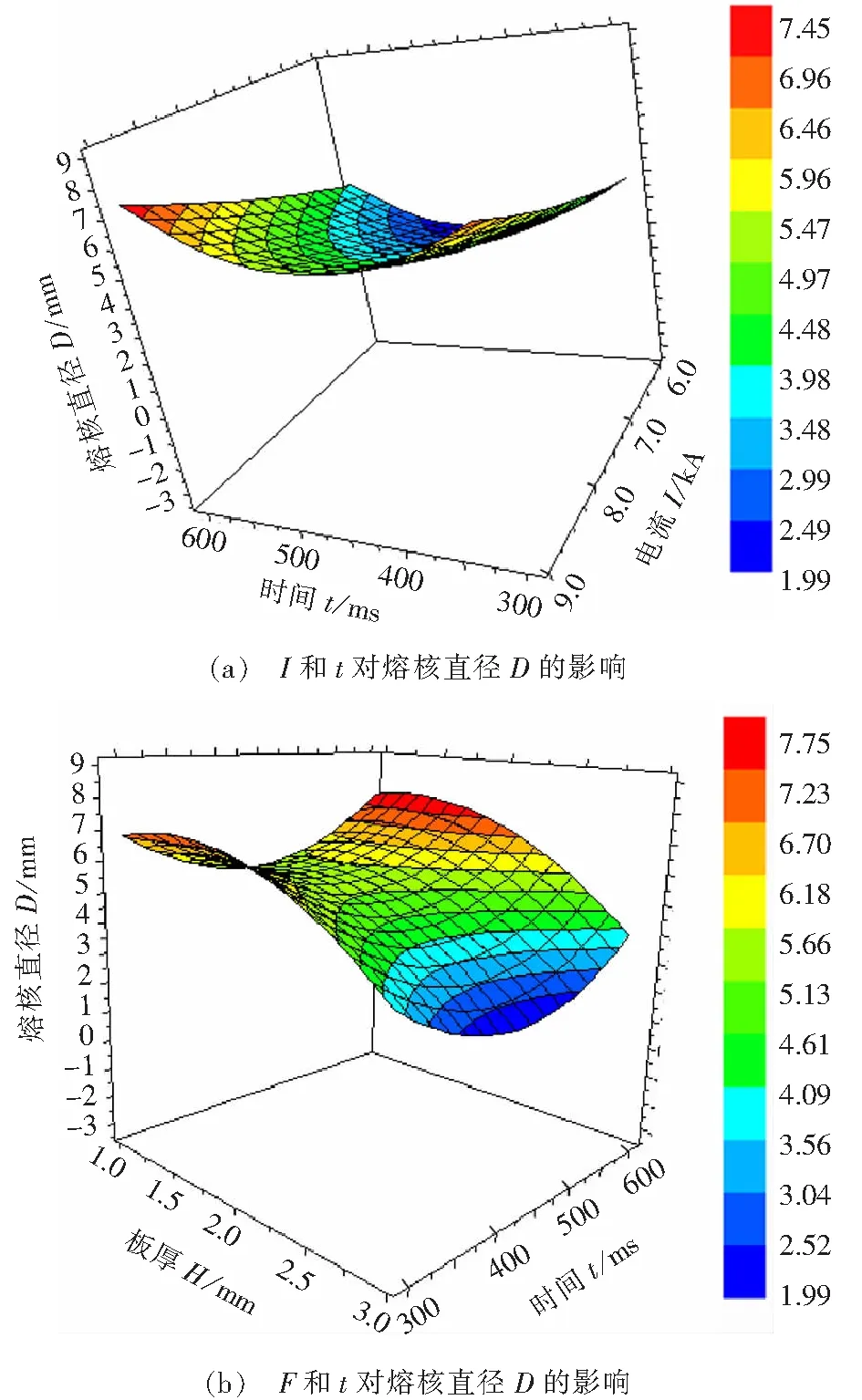

为了研究某一个焊接参数对焊点熔核直径的影响大小,对试验数据采用数据处理软件Isight进行拟合计算,发现影响焊点熔核直径的4个自变量和熔核直径这个因变量是复杂的五维空间。而实际生产中针对确定的一个焊点对应的焊枪是确定,同时板材组合和电极压力是不会发生变化的,因此只有面对车间所有焊点时,这4个自变量和一个因变量才是五维空间。面对对某一确定板材可以认为只有两个变量焊接电流和焊接时间,即板厚和电极力不变,焊接电流和焊接时间与焊核直径三者在空间坐标系中是一个瓦片状曲面,如图2a焊接电流I和时间t对熔核直径D的影响。

如果人为调整电极压力,即当其他条件不变电极力F和焊接时间t发生变化时焊点熔核直径在空间坐标系中成马鞍面状,如图2b焊接压力F和时间t对熔核直径的影响。

实际焊接时焊接参数是在一定范围内变化,影响焊点直径的根本原因是焊接面吸收的能量。为了适合工程制造,引入焊接面有效焊接能量这个概念。有效能量与焊接参数存在如式(2)关系:

Q1=I2t/(F·h)-αtFI2h

(2)

式中,Q1为形成熔核的有效能量;F为焊接电极压力;h为接触电阻系数;α为电极间导热系数;I为焊接电流;R为电极间的电阻;t为焊接时间。

图2 焊点熔核直径与三个变量关系图

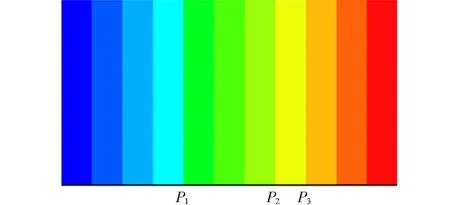

焊核直径与Q1存在非线性关系,每种板厚焊点质量状态取决于Q1。当P1

图3 焊接能量输入与焊接质量图谱

2.3 接头显微组织

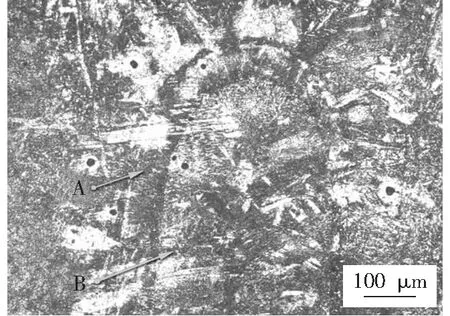

电阻焊焊点区域形成过程是母材熔化重新结晶的过程,再结晶过程中不同的能量输入对板材再结晶影响不同,再结晶时焊核及塑性环区域显微组织也会相应不同。焊核的金相图如图4所示,图4中A区域为塑性环区域,B区域为焊核区域。

图4 焊核金相图

塑性环是焊核与母材热影响区的过渡区域,这个区域焊接时温度梯度最大,焊接时最先冷却将焊核包裹起来,有助于焊点焊接后期的成形,并且对焊点承受载荷起到关键作用。

焊核显微组织与母材越接近或者晶粒越细,则强度和疲劳寿命会更好,更接近材料的原始特性或者更优。试验研究不同焊接参数对焊核内部及塑性环区域结晶状态显微组织的影响。

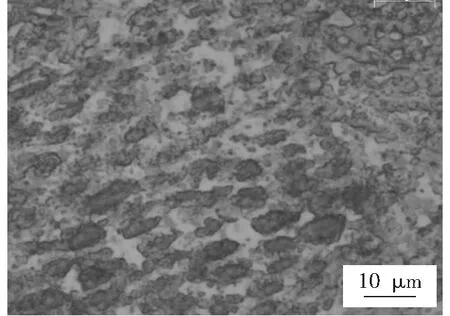

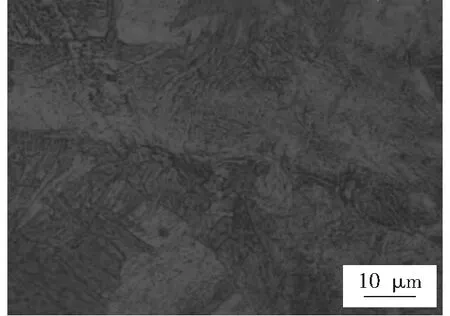

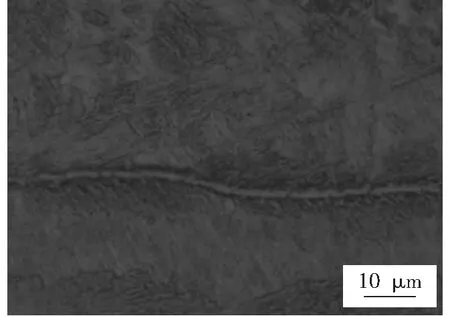

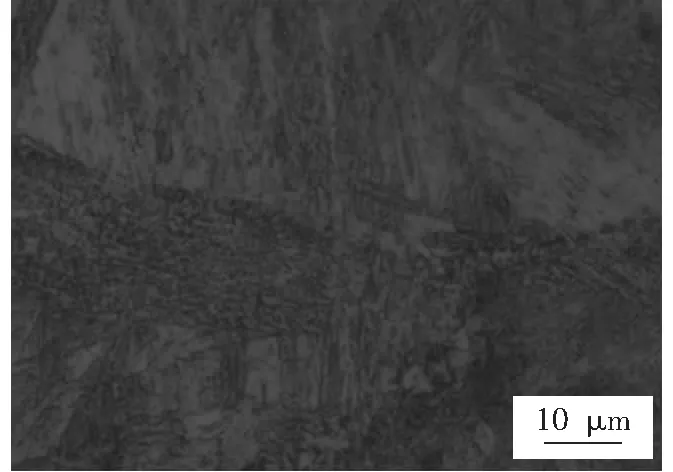

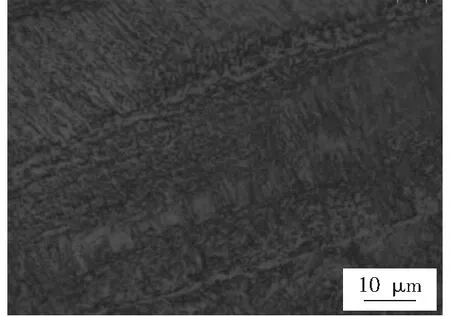

不同的焊接参数会产生不同的能量输入,板材焊接的焊点塑性环及焊核结晶状态影响不同[9-11]。对于特定板材组合,压力和板厚都不会变,变量只有时间和电流。保证焊点强度的条件下,采用小电流焊接时,因为小电流短时间焊接,能量输入小,塑性环区域冷却速度快,此处显微组织片状珠光体+铁素体,如图5所示;随着焊接时间的增加焊点热影响区会逐渐变大,塑性环区域散热效果逐渐变差,此处的显微组织逐渐过渡到魏氏体+渗碳体组织,如图6所示;焊核区域原本位于熔池中部散热效果更差差,随着焊接时间的增减热影响区扩大,散热速度更低,其显微组织由片状珠光体逐渐变为魏氏体+铁素体组织,如图7~8所示。

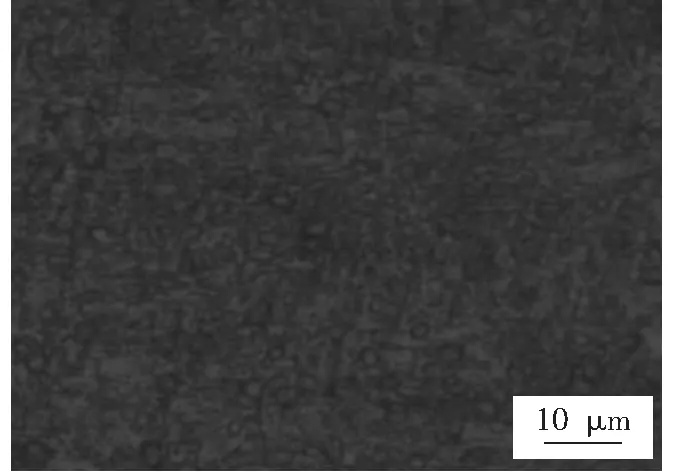

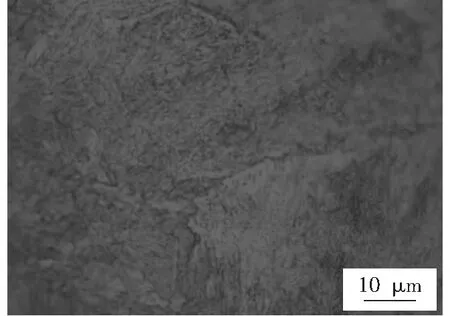

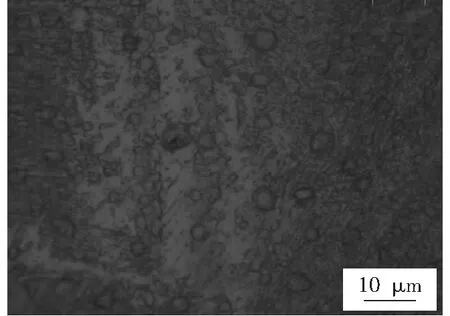

大电流焊接时,采用短时间焊接,即硬规范焊接,因为线能量输入低,塑性环区域连接金属母材散热效果好,其组织为颗粒状状珠光体+铁素体如图9所示;随着焊接时间增加时线能量输入增加,热影响区变大,焊核金属熔化区散热效果变差,塑性环区域冷却速度低,其组织转变为魏氏体+铁素体,如图10所示;对于焊核区域而言,当焊接时间减小时,焊核区域能量密度低,金属熔池结晶后显微组织为颗粒状珠光体,如图11所示;当焊接时间继续增加至达到喷溅点时,熔核区显微组织转变为魏氏体+渗碳体,如图12所示。

图5 小电流短时间塑性环上颗粒状珠光体

图6 小电流长时间塑性环魏氏体+渗碳体

图7 小电流短时间焊核区域片状珠光体+渗碳体

图8 小电流长时间焊核区域魏氏体

图9 大电流短时间塑性环区域颗粒状珠光体

显微组织颗粒状珠光体性能最好,且颗粒状晶粒越接近原始材料。因此实际生产中焊接参数的选择,尽量选用线能量密度较低参数来焊接,焊接时间和焊接电流并非越大越好,应该首选小电流短时间的焊接参数、其次是短时间大电流的焊接参数,对于厚板来说为了到达一定的熔核直径,采用大电流短时间即硬规范焊接,焊核显微组织性能比软规范焊接的显微组织更好。实际生产中为了保证安全和现场整洁的条件,一般选用软规范焊接。

图10 大电流长时间塑性环区域魏氏体+渗碳体

图11 大电流短时间焊核区域颗粒状珠光体

图12 大电流长时间焊核区域魏氏体

3 工程实际应用

实际生产中对于薄板及表面要求高的焊点焊接首选硬规范,焊接完工后焊点表面质量高,飞溅也比较小。对于厚板焊接,机器人工位采用硬规范,飞溅虽然大,但焊核质量高,焊点熔核直径达标,且塑性环和焊核区域显微组织为细小均匀颗粒状珠光体,焊点疲劳性能高于软规范焊点。手动焊接岗位,考虑到人机工程和环境因素,选用软规范焊接此时焊核显微组织为粗大的魏氏体组织。

针对车间的1.3 mm普通钢板焊接作为应用实例。根据软件计算出来的参数如下:电流I为7.86 kA、焊接时间为362 ms、电极压力为2.51 kN。实际应用时,参数选择四舍五入的办法设定焊接参数,设定的参数是:电流I为7.9 kA、焊接时间为362 ms、电极压力为2.5 kN,焊接后焊点表面质量良好,焊点熔核直径为6.0 mm,剩余板厚1.2 mm满足公司标准,塑性环区域的显微组织是颗粒状珠光体组织,焊核区域的组织为颗粒稍大的珠光体组织。

4 结 论

(1)焊点熔核直径对焊接电流更为敏感,生产中出现熔核直径不足,排除设备故障的情况下,焊接参数中增加焊接电流最为快速有效。

(2)焊点熔核直径取决于有效能量输入,它是焊接电流、焊接时间、电极压力和板材厚度4个变量综合作用的结果,保证有效能量在临界值P1与P3之间焊核质量都合格,当有效能量 (3)采用硬规范焊接的焊点,塑性环及焊核区域显微组织是性能较好的珠光体组织;软规范焊接的焊点,塑性环和焊核区域显微组织是魏氏体或魏氏体+渗碳体。 [1] 姜贤茂, 张小云. 伺服焊枪中频直流点焊在车身制造中的应用[J]. 焊接, 2014(4):36-39. [2] 吴青云, 魏庆丰, 周 景,等. 中频直流伺服焊接技术优势[J]. 汽车工艺师, 2012(3):40-43. [3] 王 平. 中频焊接的优势[J]. 汽车工艺师, 2006(9):92-93. [4] 刘世权. 中频逆变电阻焊接的优势[J]. 现代制造, 2008(43):43-43. [5] 刘新霞. 马氏体高强钢中频电阻点焊质量的研究[J]. 焊接, 2010(5):62-65. [6] 张 勇. 电阻焊控制技术[M]. 西安: 西北工业大学出版社, 2014. [7] 王 淼. 浅议中频电阻焊技术的应用性能[J].中国电子商务, 2012(23):83-84. [8] 许祥平, 李 恒, 王锡岭,等. 采用中频逆变电阻焊和闪光对焊焊接圆环链的对比研究[J]. 江苏科技大学学报(自然科学版), 2015, 29(3):239-242. [9] 白韶军, 王 超, 陈树君,等. 热冲压22MnB5硼钢中频电阻点焊接头组织及力学性能研究[J]. 北京工业大学学报, 2013, 39(5):666-670. [10] 李海宾, 陈 铠, 肖荣诗,等. 热成形硼钢激光焊接与电阻点焊接头性能对比研究[J]. 电加工与模具, 2012(1):20-23. [11] 张 健, 严思杰. 汽车用DP590双相高强钢板电阻点焊性能研究[J]. 热加工工艺, 2017(5):231-233. 2017-02-21 TG453+.9 王 刚,1986年出生,学士学位。主要从事车身车间焊接工艺管理与质量优化控制工作,主导上汽大众汽车有限公司途观、途安、新桑塔纳等车型的焊接工艺与质量优化工作。