圆柱电池集流片电阻焊接系统设计

2017-09-03孙雷明武漫漫

孙雷明 武漫漫

(河南职业技术学院 电气工程系,郑州 450046)

圆柱电池集流片电阻焊接系统设计

孙雷明 武漫漫

(河南职业技术学院 电气工程系,郑州 450046)

针对圆柱电池电芯与集流片的电阻点焊,设计了6工位焊接系统,分别为电芯上料工位、集流片上料工位、焊接工位、预折弯工位、折弯工位和成品下料工位。每个工位可同时运行,提高了生产效率。整个系统实现自动上下料,自动焊接,且完成焊接后对集流片自动折弯处理,提高了系统的自动化程度,节约了人力成本。

集流片 电阻焊 6工位 自动化

0 序 言

锂离子电池因其高能量密度,高功率输出等优势,得到了广泛发展[1-3]。集流片一般分为正极和负极集流片,根据电池的制造工艺,需要将电池基体(常称作电池电芯)与集流片通过焊接连接在一起,起到对外输出电压的接口。

目前电池芯与集流体的焊接采用电阻焊的方式,相对于超声波焊接或者激光焊,电阻焊的投入成本较低,对工件的加工精度要求不高[4-5]。电池生产厂一般采用人工操作或者简单的机械配合人工操作,效率比较低,已经不能满足锂电池日益增长的市场需求。提高设备的自动化程度,减少人工操作,是锂离子电池生产企业进行技术升级的必由之路。但是自动化产线设计复杂且一次性投入成本较高,一般企业无法承担。需要结合产品的特点及加工工艺需求,对自动化生产线进行优化流程设计,尽量节约投入成本,同时提高生产效率[6-8]。

文中结合锂电池的生产工艺流程,设计了一整自动化系统,同时完成了电池电芯与集流片的焊接及集流片的折弯工序。

1 焊接产品需求及总体结构

1.1 产品需求

待焊产品分为两部分:圆柱电池(后面简称为电芯)和集流片。需将集流片和电芯焊接在一起,焊接完成后对集流片进行折弯,电芯壳体材质为铝,电芯直径为22 mm,长32 mm,集流片为冲压件。集流片材质为镍,厚度0.3 mm。

1.2 焊接设备总体结构

为保证焊接产能,采用全自动上料和下料。设备运行时,先将集流片和电芯焊接在一起,焊接完成后对集流片进行折弯处理,完成后自动下料,设备各个环节均有物料检测传感器,若设备处于无料状态,则其停止运行并报警。设备主要由上料组件、夹具组件、下料组件和操控组件等几部分组成如图1所示。

图1 设备总体机构图

2 6工位系统设计

6工位系统结构为转盘形式,6个工位含有6套随行夹具。每套随行夹具均为气动夹紧,可保证夹紧力稳定,动作顺序逻辑性和运行稳定性。6个工位组件分别为:电芯上料工位(上料方式为皮带运输,机械手抓取的方式)、集流片上料工位、焊接工位、预折弯工位、折弯工位和成品下料工位(同电芯上料工位)。其中电芯上料工位和集流片上料方式为半自动方式,设备运行时,人工将一定批量的集流片放入出料机构内,通过机构配合,可实现逐个上料,大大提升设备生产效率;焊接方法为电阻焊,采用焊针点焊;预折弯工位为辅助工位,为折弯工位做准备,该工位可将集流片进行整形;折弯工位为一气动组合机构,可实现集流片的最终折弯;下料工位同电芯上料工位类似。整个夹具组件机构紧凑,各工位分工协作,可实现设备的高效运行。

2.1 上料组件设计

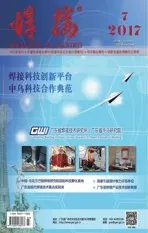

电芯上料组件为全自动机构,主要由皮带、电机、传感器、动械手和对应机加件组成。皮带起输送作用;电机驱动皮带旋转,为动力机构;传感器起三个检测作用:①为有料检测,若一定时间内传感器没有检测到信号(即没有物料),则判断为上料组件处于缺料状态(此时设备报警);②为保证夹具组件在上料过程中能上到物料(上料过程由机械手抓取,若传感器没检测到信号,则机械手不动作);③为起到计数作用,每上一个物料,则数量都反馈在PLC触摸屏上,方便统计产量;机械手起抓取作用,将传送带上的物料抓取放入随行夹具内,上料组件如图2a所示。

机械手主要由举升气缸、摆缸和两个气爪组成,如图2b所示。抓取物料时,各气缸运动步骤为:气爪松开→举升气缸伸出→摆缸旋转90°→举升气缸缩回→气爪夹紧(此时抓取电芯)→举升气缸伸出→摆缸复位(旋转90°)→举升气缸缩回→气爪松开。此后依次循环,重复以上的动作。

2.2 集流片上料工位设计

如图3a所示,集流片上料工位的机构主要由左上料工位和右上料工位两部分组成,左右两个上料工位结构呈镜像关系,文中选取一方(右上料工位)进行详细描述。右上料工位由储料机构、同步带机构等组成。设备开始生产时,将集流片放入储料机构的导料杆内,因为集流片为中空结构,故导料杆能将集流片固定住,右上料工位的集流片储料机构为两工位机构,局部放大图如图3b所示。每个工位能储料300件,故右工位能储料600件,整个集流片上料工位可储料1 200件,一次性上料1 200件可大大减少上料时间,增加设备产能和效率。集流片上料由旋转压紧气缸和真空吸盘一起完成,同步带机构带动活动托盘,当真空吸盘吸走一个集流片时,伺服电机驱动同步带带着活动托盘往上运动一个集流片厚度的距离,依此循环。吸盘为仿形设计,中间有避位空,方便焊针出入,仿形结构可增大真空吸附面积。

2.3 随行夹具设计

随行夹具置于转盘上,转盘共有6个随行夹具,随行夹具为气动夹具,均布在转盘上,如图4a所示。转盘由高精度DD马达驱动,DD马达为外圈转动形式,中心轴部分固定,可在中心部分放置多回路高速气动旋转接头,这样转盘带着随行夹具转动时,气缸的气管不会打结。

如图4b所示,随行夹具主要由定位夹具、气缸、同步带机构和直线运动副等几部分组成。定位夹具起对产品定位的作用;直线运动副由直线轴承和光轴组成,起导向作用;气缸和直线运动副一起,可组成一个带导向的往复直线运动;气缸带着压块往复运动,可实现对电芯的压紧和松开,对集流片的压紧和松开。此外,两个定位夹具通过同步带机构连接在一起,焊接时通过可离合式摩擦轮驱动两个定位夹具旋转,这样在点焊时,可以焊接多个点,加强焊接牢固程度。

电阻焊机采用天津科华焊接设备有限公司的UN200型号,电阻焊接工位如图4c所示,电极2位焊针,其材质为红铜,直径φ2 mm。焊针共有两个,两个焊针距离很近但不接触,焊接时两个焊针充当正负电极;集流体与电芯配合位置如图4d所示,焊接时两个电极和集流体接触,但只有电极压住的地方才有加压力,此处集流体和电芯接触电阻远大于其他位置,通电后产生电阻热使电芯和集流体接触面熔化,从而达到焊接目的。

图2 上料组件机构图

图3 集流片上料工位机构图

图4 随行夹具机构图

在电阻焊过程中,决定焊接质量主要由以下几个因素:电流、通电时间、加压压力、电阻顶端直径。文中所述焊接夹具内,带动电极2的气缸缸径为32 mm,但整体机构设计带弹性预压功能,最终电极2的加压力为弹簧提供,可通过调节弹簧预紧压缩量实现调节加压力的目的,其中加压气缸配备一单独调压阀。通过大量工艺验证,焊接电压为1.4~1.6 V,电流为18~20 kA,加压压力1 kPa,保温时间为0.4 s为最佳工艺参数,满足最终焊接生产的质量要求。所述电阻焊设备采用单独电阻焊接电源,电源可由工控系统控制。

焊接完成后对成品作拉伸试验,抗拉强度达到40 N,满足实际产品的批量生产需求。

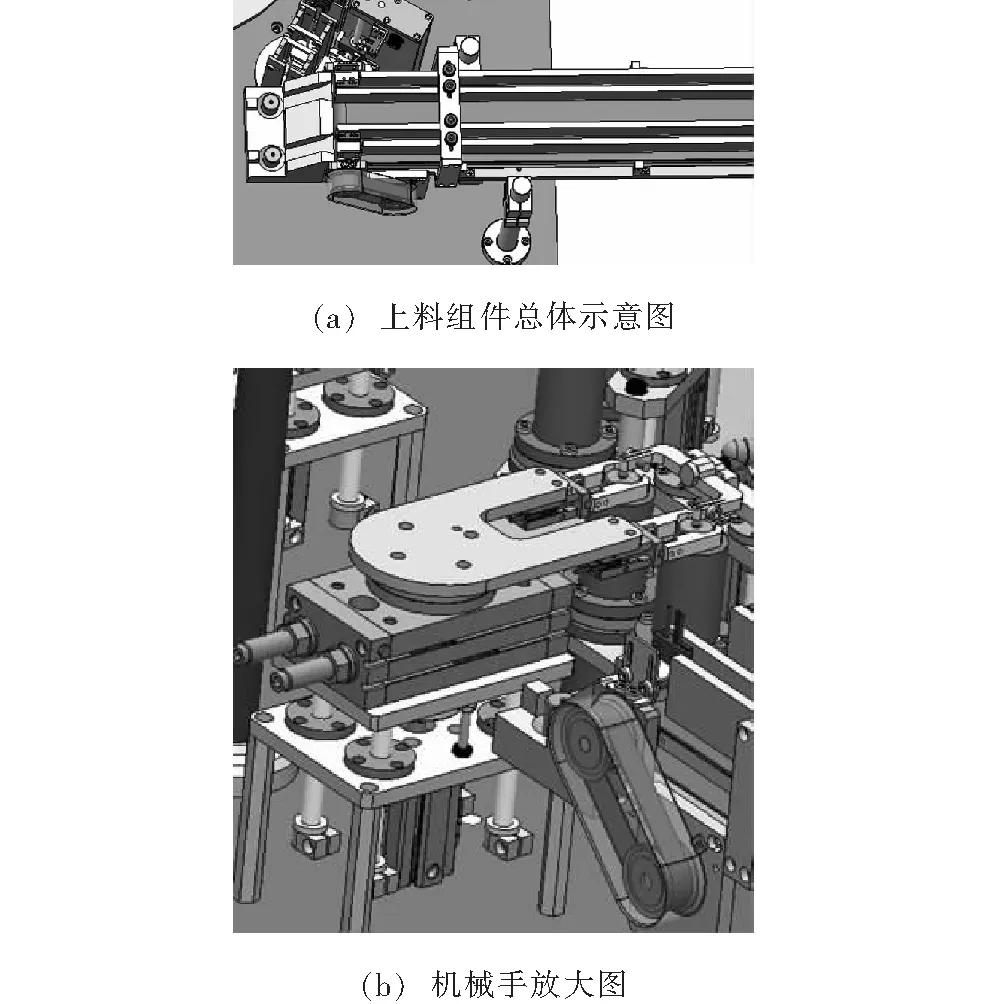

2.4 焊接工位设计

焊接工位主体机构如图5所示,主要由焊针、夹块、气缸和弹簧等以及对应机加件组成,弹簧套在直线运动副内,气缸1带着焊针往复运动对集流片进行焊接。焊接时,气缸带着焊针先焊接一点(左右两个定位夹具一起焊),焊接完成后气缸1往上运动,焊针和集流片脱离,此后气缸2开始往前运动,带着离合机构往前,此时摩擦轮和随行夹具的摩擦轮接触,伺服电机将运动传递,然后两个随行夹具旋转一定角度,气缸1往下运动焊接另外的点,依此类推。焊接完成后,通过成品下料机构完成下料,下料机构与电芯上料机构类似。

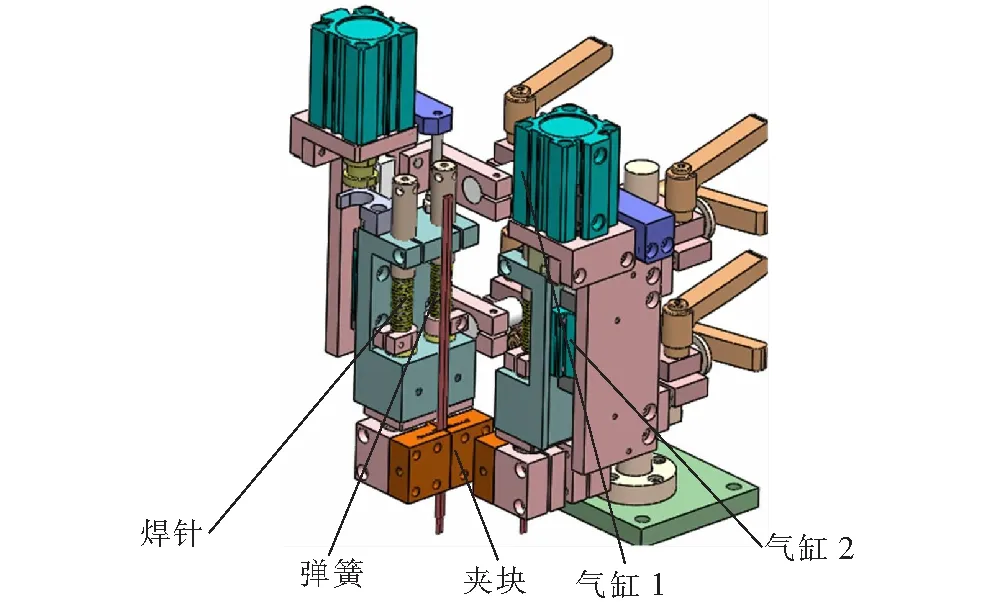

2.5 预折弯工位与折弯工位设计

焊接完成后,需对集流片进行折弯处理,折弯分两步:预折弯和折弯。预折弯为初步折弯,为后面的折弯工位做准备。

预折弯工位和折弯工位机构类似。如图6所示,机构主要由3个气缸、1个折弯片以及对应机加件组成,当转盘带着随行夹具运动到预折弯工位时,气缸3先下压,将电芯和集流片固定,此后气缸1伸出,然后气缸2带着折弯片向上运动,三个气缸按照此顺序动作,最终完成对集流片的预折弯。

图5 焊接工位机构图

图6 预折弯工位机构图

3 结 论

(1)采用高精度DD马达驱动6工位转盘,每个工位配备对应的随行夹具,单独完成电芯上料、集流片上料、焊接、预折弯、折弯和成品下料工序,实现生产效率最大化。

(2)整套设备实现自动化生产,无需人工操作,只需人工对物料及设备进行管理,节约了人力成本。

(3)该系统的生产节拍按照6个工位中最长的时间即焊接时间计算,其他工位为独立运行,加工时间不累计。极大提高了生产产能,满足生产厂家要求。

[1] 徐 蒙,张足茜,贾力气,等. 圆柱型锂离子动力电池放电过程电化学与传热特性研究[J]. 中国电机工程学报,2013,33(32): 54-61.

[2] 李林贺,邓 适. 锂电池极耳电阻焊焊接质量改善[J]. 焊接技术,2013,42(6): 63-65.

[3] 王玉涛,庞 松,樊彦良,等. 超声波焊接技术在锂离子电池行业中的应用[J]. 电池,2012,42(6): 350-351.

[4] 朱政强,吴宗辉,范静辉,等. 超声波金属焊接的研究现状与展望[J]. 焊接技术,2010,39(12): 1-6.

[5] 刘红伟,李京龙,马 冰. 7A05铝合金激光-MIG复合焊接头组织分析[J]. 焊接,2013(2):46-49.

[6] 周向阳,刘 瑛,张 旗. 叉车滑架模块式快速焊接夹具设计[J]. 电焊机,2014,44(4): 112-115.

[7] 李绍炎. 超薄不锈钢膜盒式传感器环缝的精密凸焊[J].焊接技术,2009,38(2): 23-26.

[8] 衣思平,许宝忠,李 梅,等. 锂离子蓄电池极耳的激光自动焊接[J]. 电源技术,2005,29(2): 80-81.

2016-06-21

TG454

孙雷明,1980年出生,硕士,讲师。主要研究方向为自动控制技术。