基于实船对过渡接头法焊接钢-铝异种金属进行探究

2017-09-03谭安全刘元丹

谭安全 刘元丹

(1.中国船级社重庆分社,重庆 401121; 2.中船黄埔文冲船舶有限公司,广州 510715)

基于实船对过渡接头法焊接钢-铝异种金属进行探究

谭安全1刘元丹2

(1.中国船级社重庆分社,重庆 401121; 2.中船黄埔文冲船舶有限公司,广州 510715)

从钢-铝异种金属焊接现状和钢-铝结构过渡接头性能特点出发,介绍了钢-铝过渡接头结构形式、焊接接头连接形式和相关节点设计要求。结合多艘次铝合金船舶建造检验,对过渡接头结构形式、结构尺寸、焊接工艺参数优化和选取、实际焊接要求等予以分析。船舶建造完成后及营运过程中未发现过渡接头复合界面出现分层缺陷,其设计和工艺对其它船舶有一定指导意义。

钢-铝过渡接头 铝合金 焊接工艺

0 序 言

铝及铝合金以其优良的物理、化学特性已广泛应用于交通运输工具的各个领域。由于其密度小、无磁性、可焊接、易加工成形、无低温脆性、耐海水腐蚀等特性,其作为船舶结构可减轻船舶重量,增加载重量,提高航速和船舶平稳性[1]。铝合金在海运业上应用已有较长的历史,并取得了优异的效果,从大型水面舰船构件、上千吨的全铝海洋研究船、远洋商船和客船的建造到旅客渡船、双体客船、水翼艇、气垫船、交通艇、登陆艇等各类高速客船和军用快艇上都有使用铝合金[2]。

在船舶建造中,铝合金与钢材异种金属的焊接至关重要,常温下,铝和钢极低的固溶度和两种金属在物理化学性能方面的巨大差异,导致焊接时容易出现裂纹、未熔合等缺陷[3]。很多科研工作者对钢-铝异种金属的焊接进行了研究,包括钎焊、压焊、熔焊、扩散焊、搅拌摩擦焊、复合过渡接头的使用等焊接方法的应用[4-10],并取得了一定的进展,但很少从船舶建造和船舶检验的角度去分析。

文中主要结合参与多艘次钢-铝船舶建造过程,对钢-铝过渡接头结构形式、节点设计等进行分析,并以某建造船舶为例,对过渡接头焊接工艺参数优化和选取、焊接要求等予以分析说明。船舶建造完成后及营运过程中未发现过渡接头复合界面出现分层缺陷,其设计和工艺对其它同类型船舶有一定借鉴和指导意义。

1 材料特性

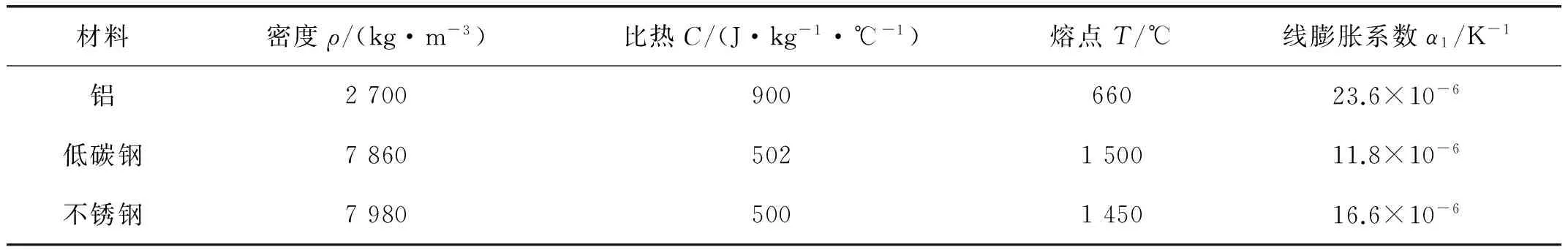

钢与铝的密度、比热、熔点、热导率、线膨胀系数、电阻率和弹性模量等热物理性能相差很大,其热物理性能见表1[3]。如果将钢和铝进行高温熔焊,焊缝中会产生多种 Fe-Al金属间化合物,难以形成良好的焊接接头,且接头应力大、塑韧性低,易产生裂纹。

表1 钢-铝热物理性能

因此,船舶建造中不宜将钢质板材与铝质结构直接进行高温熔焊,现在普遍采用钢-铝复合过渡接头,钢质主船体及铝质构件与复合过渡接头分别进行焊接。同传统的钢围栏和铆接工艺相比,采用钢-铝复合过渡接头,既简化了施工工艺,节省工时,同时提高了接头处的水密封性和耐腐蚀性能。

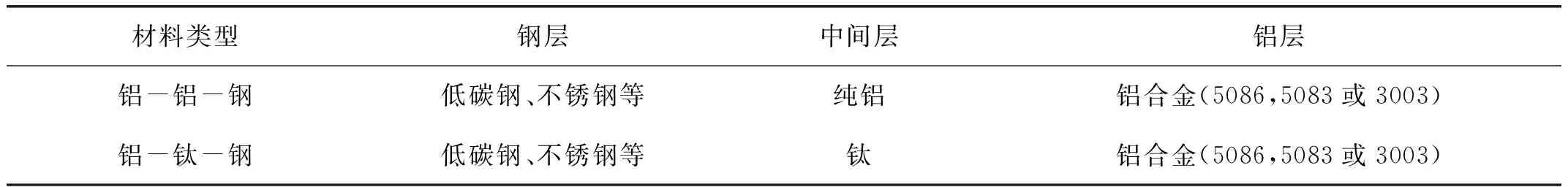

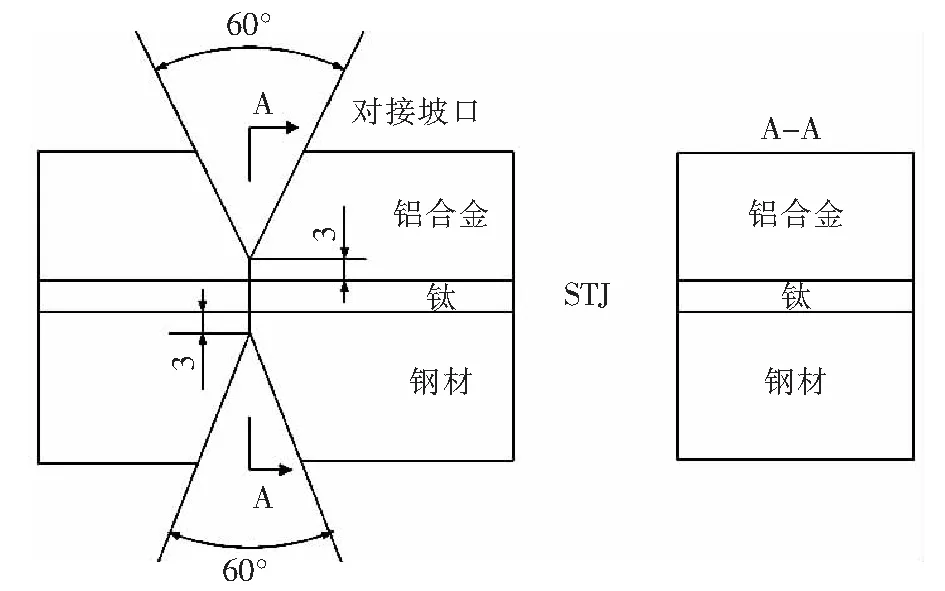

钢-铝结构过渡接头由三部分组成,包括钢层、中间层和铝层,三层厚度不同,中间层相对钢、铝层较薄,通过爆炸合成复合过渡接头,简称STJ(Structural Transition Joint),如今普遍采用表2中所列两种形式。复合板(STJ)应进行100%超声波检验,结合率达到100%为合格。RT检测后还应进行复层之间剪切和拉脱性能试验(复层厚度方向拉伸),根据美国军标MIL-J-24445A的要求,过渡接头STJ的力学性能见表3。

除了上述复合界面的强度性能,船舶建造中过渡接头的结构设计和焊接工艺将直接影响船舶营运中过渡接头的力学性能。

表2 钢-铝接头类型

表3 过渡接头STJ力学性能

2 过渡接头节点设计

钢-铝过渡接头的节点设计包括STJ自身的对接和角接、STJ与铝质板材和型材的连接以及STJ与钢的连接。根据STJ中铝、钛和钢的热物理特性及二元相图,三种材料直接熔合会产生脆性相,如TiFe等,因此STJ对接、角接时采取铝-铝焊接、钢-钢焊接、钛层不焊接。

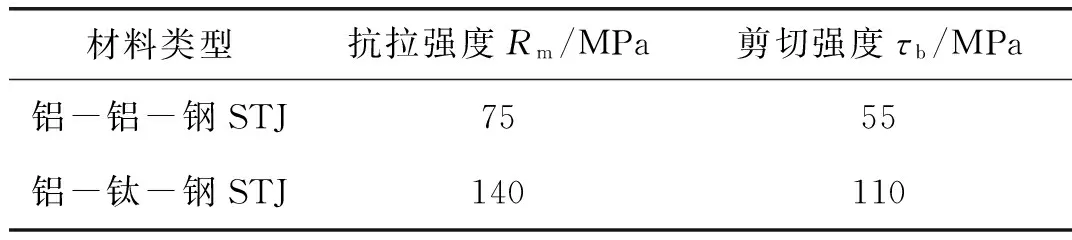

2.1 STJ对接

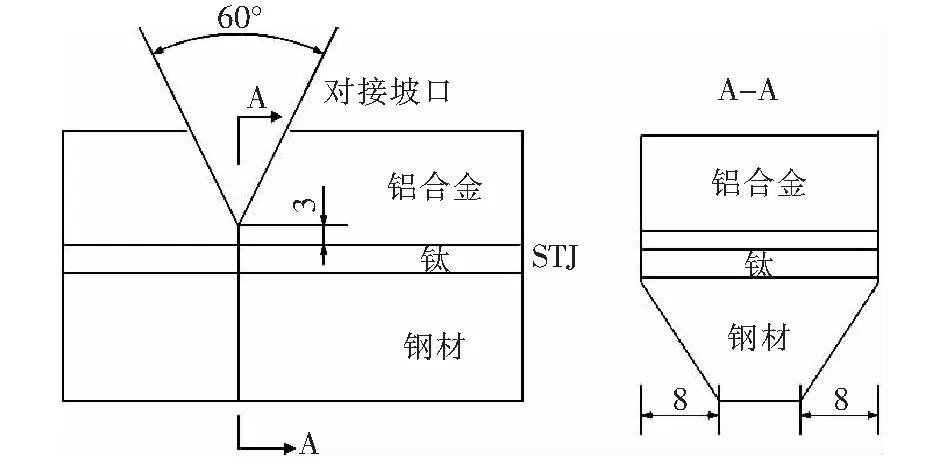

STJ对接焊接时,对于可以自由翻身,即结构可绕STJ纵轴翻转,称为自由式接头,其对接形式如图1所示。中间层钛和距离钛上下各3 mm内不开坡口,需保留钝边,钢和铝合金层各开约60°V形坡口;对于不能自由翻身,即结构不能绕STJ纵轴翻转时,称为拘束式接头,其对接形式如图2所示。钢层、钛层及距离钛边界向上3 mm内不开坡口,保留钝边,剩余铝合金层开设约60°V形坡口。两种形式接头均要避免钛层熔化,开设坡口时必须控制好钝边区域。

图1 STJ自由对接形式

图2 STJ约束对接形式

2.2 STJ角接

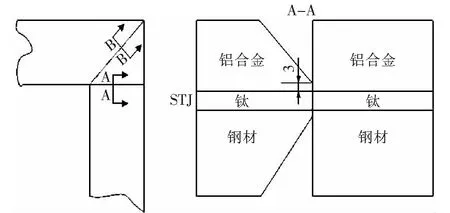

过渡接头角接形式有如图3中A-A和B-B两种方案,而A-A形式较为普遍,也是推荐选用的连接形式。钛层及上下3 mm内保留钝边,切勿将坡口直接从铝合金层开至钢层,避免钛层熔化。STJ的T形连接亦采取A-A方案。

图3 STJ角接形式

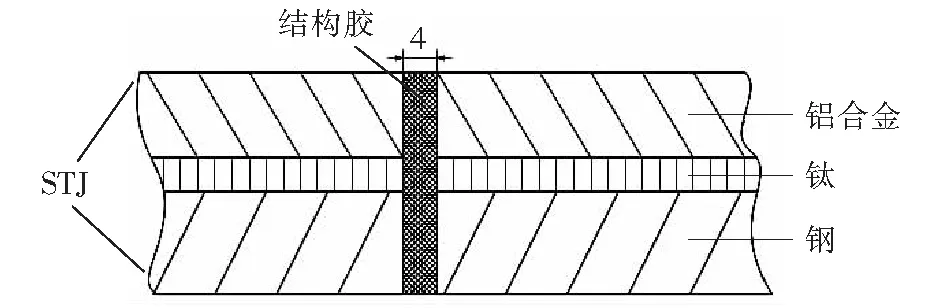

针对过渡接头STJ的连接,若是连接部位有密封性要求,则采取上述连接方式进行焊接,并对未焊区域(保留钝边部位)采取钻孔和填充船舶结构黏结胶,既能传递载荷又能保证密封性。对于连接部位无密封性要求,则采取如图4所示方案,在过渡接头连接区域设置约4 mm开口,填充船舶结构黏结胶。

图4 非水密部位STJ接头填充结构黏结胶

2.3 STJ层叠与搭接

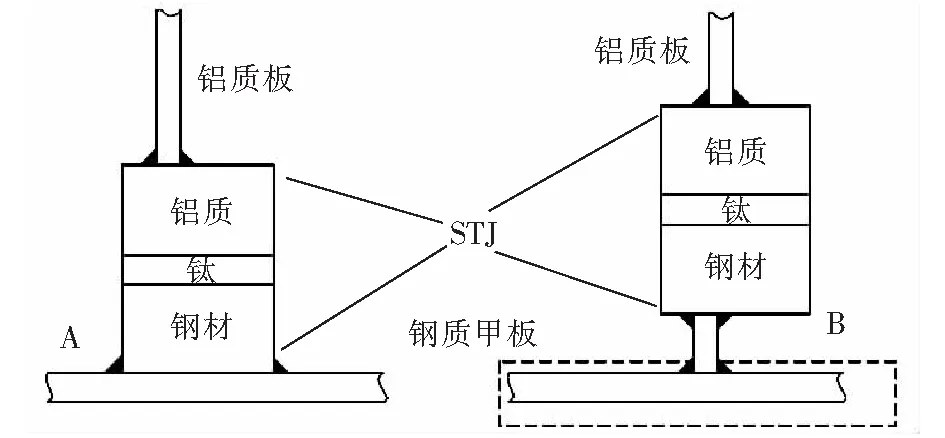

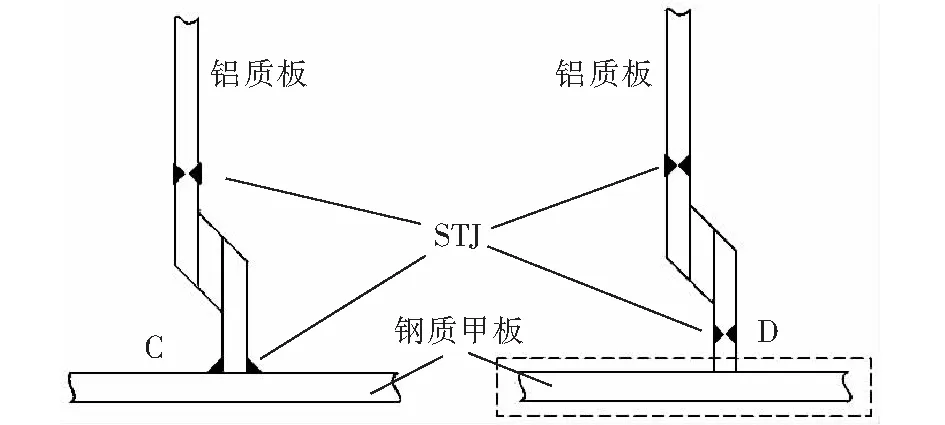

根据过渡接头的结构形式可分为层叠式和搭接式[11],其连接形式如图5~6所示。其中层叠式在船舶建造中应用较为普遍,一种方案为直接将过渡接头与钢质甲板连接,但必须与钢质甲板下构件良好对中,确保力传递的连续性;另一种方案为钢质围壁与甲板连接,过渡接头在钢质围壁和铝合金围壁间起连接作用。铝质构件和钢质甲板连接可选择图5和图6中A,B,C,D 4种连接方式,而同一甲板中若存在钢铝连接则可选取B,D(去掉钢质甲板)两种连接方式。

图5 STJ层叠式连接形式

图6 STJ搭接式连接形式

3 实船分析

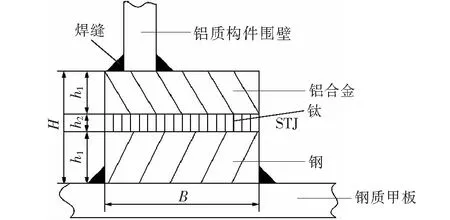

以某旅游客船为例,船舶总长45 m,船宽12 m,型深3 m,设计吃水2 m,设计航速27.8 km/h,乘客定额250人,船舶主甲板以下采用CCSB钢质材料,主甲板以上采用铝合金5083,6082T6材料,钢质和铝质材料通过过渡接头铝-钛-钢STJ焊接,具体方式如图7所示。

图7 实船采取过渡接头STJ连接形式

3.1 过渡接头STJ规格选取

过渡接头STJ结构形式选取层叠式,因为钛的力学性能比铝高,因此中间层采用钛,整个接头抗拉强度较高。根据现行法国、日本和中国对铝-钛-钢STJ的选取参数建议,及实船铝合金构件和钢质甲板的厚度,选定铝-钛-钢STJ的尺寸为:钢质层h1:12 mm;钛层h2:2 mm;铝合金层h3:10 mm;STJ高度H:24 mm。

过渡接头STJ宽度按照日本标准推荐尺寸:B=4t或B=t+2L+5;t为构件铝板厚度;L为铝层角焊缝焊脚尺寸。

同时考虑到实船建造中过渡接头处于高应力区域,应加大散热面和应力释放,实船过渡接头STJ宽度B取5倍板厚(5t)即25 mm。

3.2 焊接工艺参数优化

钢-铝过渡接头STJ的力学性能包括过渡接头爆炸成型后的力学性能和船舶建造施工后过渡接头的力学性能,施工中过渡接头的结构设计和焊接工艺将直接影响船舶营运中过渡接头的力学性能。因此,焊接前需对其焊接工艺参数进行评定和优化。

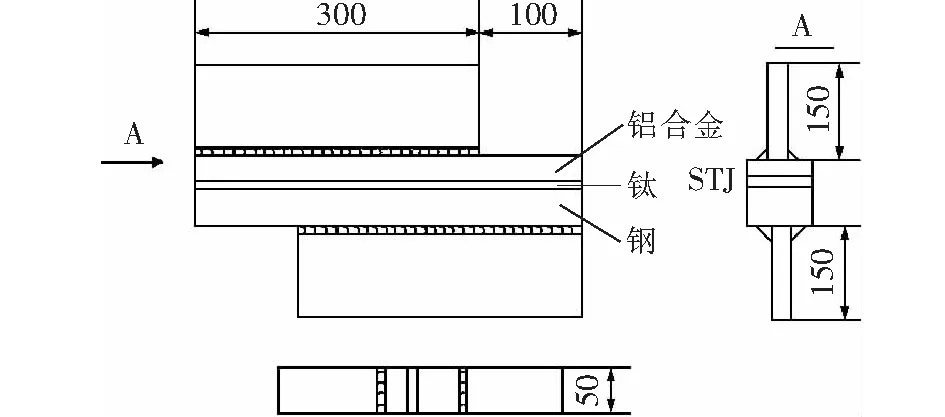

在此船焊接工艺评定中,钢结构焊接采用熔化极气体保护焊,铝结构焊接采用熔化极氩氟焊(MIG),在过渡接头STJ两侧分别焊上铝板、钢板,4条焊缝为连续焊,并在焊接过程中测量铝-钛界面温度。试板和试样如图8所示。

图8 试板及试样示意图

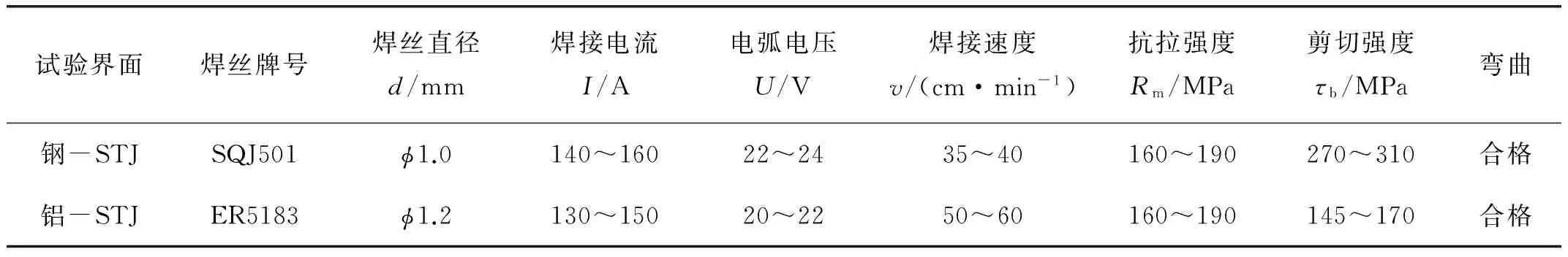

在过渡接头铝-钛界面温度不超过350 ℃前提下,采取多组不同焊接参数焊接试板,每组各选取多个试样进行力学性能试验,验证其拉伸强度、剪切强度和弯曲性能(包括正弯180°、反弯180°和侧弯90°)。根据试验结果选取合适的焊接参数,所选焊接参数及焊后力学性能试验结果见表4,由表4可知,焊接接头拉伸强度和剪切强度远高于标准值。在进行焊接参数优化选取时,尽量选取拉伸试验断裂于母材而非焊缝试样的焊接参数,有利于获得与母材强度相当的焊缝,以便于保证接头的可靠性。

表4 焊接参数及焊后力学性能试验结果

3.3 装配和焊接

实船根据焊接工艺评定选取的焊接参数进行焊接,并由相应焊接资质的焊工施焊,整个焊接过程包括焊前清理、焊接过程控制和焊后处理。从整个船舶过渡接头STJ的焊接质量分析,主要应控制好以下几个方面。

3.3.1 下料和装配精度

过渡接头STJ与钢和铝的装配间隙将直接影响焊后复合界面的质量,装配间隙过大引起复合界面垂直方向拉应力变大,易导致复合界面出现分层缺陷。因此要严格控制构件下料切割精度,采用激光切割及其它有效方法,仔细切割余量;建立如薄板变形控制等技术方案,使STJ上下装配间隙尽量减小并趋于零。STJ自身连接装配工艺按上图1、图2及图3的A-A要求。

3.3.2 焊前清理

焊前清理主要是去除焊接区域附近(待焊接区域两侧不小于20 mm范围内)的油污、氧化皮、铁锈和水分等杂质。建议铝材部分用丙酮,钢材区域用不锈钢刷处理。清理完成要注意保护,并及时完成焊接。

3.3.3 焊接要求

先焊过渡接头间的对接和角接,再分别焊接钢、铝角焊缝。焊接时首先是定位焊,根据实船检测发现:定位焊时,焊件温度往往较低,热量不集中,易产生未焊透缺陷,建议定位焊焊接电流比正式焊接电流大10%。

对于过渡接头与钢质甲板、铝合金构件的焊接,无论先焊接过渡接头哪一侧,均各有利弊。此船采用先焊钢层,充分冷却后,再焊接铝层,这样有利于释放钢质部分焊接时产生的残余应力,避免过渡接头复合层产生分层缺陷。随着焊接热能量的增加,过渡接头复合界面温度达到300 ℃以上时,其力学性能随之降低[12],因此焊接时采取分段跳焊、从中间向两边对称焊接,并控制连续焊接长度,避免过渡接头复合界面处焊接温度超过300 ℃。同时过渡接头钛层不焊接,应严格按照焊接工艺要求,保留钝边(钛层及其上下3 mm内)完整性,避免影响过渡接头的接合性能。

3.4 焊后处理

焊接完成后,采用机械方法修正过渡接头两侧焊缝余高,外观检测焊缝和过渡接头复合界面。待充分冷却后,在过渡接头接缝两侧(钝边区)钻孔,孔径φ4~6 mm,填充船舶结构黏结胶。最后对过渡接头进行着色检查,确保无裂纹等缺陷。经检验,符合要求。

此旅游客船投入营运后,并未发现过渡接头复合界面出现分层等缺陷,船舶状况良好。

4 结 论

(1)铝-钛-钢过渡接头用于连接钢和铝实际可行,既能有效传递载荷又能满足密封性要求,避免了传统铆接工艺的繁琐和缺陷。

(2)确保所选取过渡接头爆炸焊接良好,力学性能指标符合船舶实际;同时针对船厂、焊工和船舶建造实际情况,对过渡接头焊接参数进行优化,选取拉伸试验断裂于母材而非焊缝试样的焊接参数,制定合理的焊接工艺并严格实施。

(3)铝-钛-钢过渡接头自身对接或角接时,对于有密封性要求的,中间层钛和距离钛上下各3 mm内不开坡口,需保留钝边,焊接时避免触及钛层,影响过渡接头质量,最后对未焊区域(保留钝边部位)采取钻孔和填充船舶结构黏结胶;对于没有密封性要求的,则可直接在过渡接头连接区域设置约4 mm开口,填充船舶结构黏结胶,有利于过渡接头应力释放。

(4)严格控制构件下料切割精度,采用激光切割及其它有效方法,仔细切割余量;建立如薄板变形控制等技术方案,使STJ上下装配间隙尽量减小趋于零。过渡接头与钢质和铝质板材焊接时,建议先焊钢层,充分冷却后,再焊接铝层,这样有利于释放钢质部分焊接时产生的残余应力;同时采取分段跳焊、从中间向两边对称焊接,并控制连续焊接长度,避免过渡接头复合界面处焊接温度超过300 ℃,避免过渡接头复合层产生分层缺陷。

[1] Bang K S,Kim W Y. Estimation and prediction of HAZ softening in thermo mechanically controlled rolled and accelerated-cooled steel[J]. Welding Journal,2002(7): 1447-1454.

[2] 何健伟,王祝堂. 船舶舰艇用铝及铝合金(2)[J]. 轻合金加工技术,2015(9): 1-12.

[3] 李亚江,吴 娜. 钢/铝异种金属焊接的研究现状[J]. 焊接,2010(3): 5-11.

[4] 张洪涛,何鹏孔,孔庆伟,等. 铝钢异种材料焊接研究现状与发展 [J]. 焊接,2016(12): 7-11.

[5] Song J L,Lin S B,Yang C L,et al.Analysis of inter metallic layer in dissimilar TIG welding-brazing butt joint of aluminum alloy to stainless steel[J].Science and Technology of Welding & Joining,2010(3): 213-218.

[6] 赵运强,邓 军,王春桂,等. 6063铝合金双轴肩搅拌摩擦焊接头组织性能研究[J]. 焊接,2017(3): 15-20.

[7] 刘会杰,赵运强,侯军才. 自持式搅拌摩擦焊研究[J]. 焊接,2010(11): 7-14.

[8] 王承权. 铝合金上层建筑与钢主船体的新型焊接过渡接头[J]. 船舶工程,1999(4): 26-28.

[9] 周昌盛,尚尔达. 铝合金-铝-钢复合过渡接头修换工艺探讨[J]. 中国修船,2014(5): 32-35.

[10] 黄 健,邱 文,等. 钢铝过渡接头的应用研究[J]. 船舶与海洋工程,2016(4): 54-58.

[11] 王承权. 舰船钢-铝结构过渡接头的应用及节点设计[J]. 船舶工程,2004(6): 34-38.

[12] 陈 斌. 结构过渡接头在舰船结构上应用的若干问题[J]. 造船技术,2013(5): 39-41.

2016-06-21

TG443

谭安全,1986年出生,硕士,工程师。主要从事船舶结构设计制造、焊接、振动等方面研究。