6061铝合金接头成形质量及性能与搅拌摩擦焊工艺参数关系的研究

2017-09-03彭春明孙金睿唐华坤尹志远

朱 海 孙 龙 彭春明 孙金睿 唐华坤 尹志远

(1.东北林业大学机电工程学院,哈尔滨 150040; 2.宝鸡钢管克拉玛依有限公司,陕西 宝鸡 834000)

6061铝合金接头成形质量及性能与搅拌摩擦焊工艺参数关系的研究

朱 海1孙 龙1彭春明2孙金睿1唐华坤1尹志远2

(1.东北林业大学机电工程学院,哈尔滨 150040; 2.宝鸡钢管克拉玛依有限公司,陕西 宝鸡 834000)

针对3 mm厚6061铝合金板,进行搅拌摩擦焊工艺参数对接头成形质量与性能的方向研究。轴肩下压量主要影响接头成形,搅拌头转速和焊接速度主要影响接头质量,通过改变上述一次参数,观察并分析接头成形和抗拉强度的变化情况。结果表明,当轴肩下压量为0.2 mm时,焊缝表面成形好、缺陷少且抗拉强度高;搅拌头转速较高或焊接速度较低时,焊缝表面成形好、强度高且鱼鳞状纹路稳定、明显;当搅拌头转数为950 r/min、焊接速度为37.5 mm/min时,焊接接头成形好、抗拉强度最大,并且只有在搅拌头转速与焊接速度相匹配的条件下,才能获得高抗拉强度的焊接接头。

搅拌摩擦焊 6061铝合金 接头质量 抗拉强度

0 序 言

搅拌摩擦焊自1991年发明以来,凭借成本低,无污染,接头无气孔、裂纹等缺陷,且焊后残余应力及变形小等诸多优点[1],如今得到长足发展和应用。在焊接过程中,搅拌针周围被焊材料的产热、塑化及流动行为是形成接头的基础[2],如果焊接工艺参数选取不当,焊接接头会出现不同形式的缺陷,如飞边、孔洞、沟槽等[3]。而搅拌摩擦焊对于不同材料、不同系列、不同规格的被焊件,有着不同且独立的最佳工艺窗口,所以研究焊接工艺参数对3 mm厚6061铝合金焊接接头成形和抗拉强度的影响具有必要性和重要意义。

6061铝合金具有良好的塑性和耐腐蚀性[4],同时冷加工性和焊接性能优异[5],所以作为结构材料被广泛使用。而铝合金由于热导率高,熔焊时易形成气孔和热裂纹[6],故焊后力学性能较差。特别是薄板铝合金焊后变形大,但搅拌摩擦焊对薄板铝合金来讲,是一个很好地解决方案。

1 试验材料及方法

试验所用材料为3 mm厚6061-T6铝合金轧制板材,焊前用砂纸打磨铝合金待焊表面,并将其用压板及夹具固定在10 mm厚钢质垫板上。搅拌摩擦焊设备为安装搅拌头的X52K立式铣床。搅拌头材料为热作模具钢H13,搅拌针为锥形结构,直径为3.4 mm,长2.7 mm,轴肩底面为平面,直径为10.4 mm;搅拌头倾斜角固定为2°。文中把能够直接控制的工艺参数称为一次参数,包括:搅拌头形状和尺寸、搅拌头转数、焊接速度、轴肩下压量、搅拌头倾角;把摩擦热、温度场、位移场等受一次参数影响,不宜直接控制和测量的参数,称为二次参数。一次参数对焊接质量的影响存在交互作用,单独考虑一次参数的变化不能获得良好的接头质量,还需分析试验参数的相互影响。该试验中主要变量为一次参数,包括:搅拌头转速、焊接速度和轴肩下压量,其他条件不变。通过设置这三个参数,获得不同的焊接接头,观察接头成形情况并对其进行拉伸试验。

2 试验结果与分析

2.1 一次焊接参数对焊缝的成形质量的影响

焊接接头的成形由多种因素决定。一般认为焊缝表面鱼鳞状纹路清晰,无明显缺陷的焊接接头成形质量良好。若搅拌头形状、轴肩下压量、焊接速度、搅拌头转速等参数选取不当,会产生飞边、孔洞、沟槽、未焊透等缺陷,细微观察后发现,工艺参数对焊缝表面鱼鳞状纹路的形成也有影响。下面主要分析不同主要工艺参数下焊接接头的成形情况。

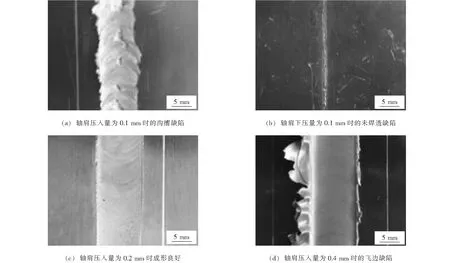

2.1.1 轴肩下压量的影响

轴向下压力是通过搅拌头轴肩压入量的大小加以控制。试验选择三种轴肩下压量,分别为0.1 mm,0.2 mm和0.4 mm。当轴肩下压量为0.1 mm时,焊接接头成形较差,力学性能较低,出现沟槽和未焊合缺陷,如图1a~1b所示。当下压量为0.1 mm时,焊接时轴向压力过小,热输入严重不足且发生塑性形变的材料大量减少,进一步造成了材料的流动性降低,造成前进侧的塑性材料从后退侧绕流以后不能回填到前进侧,在焊缝表面形成孔洞,在孔洞的范围发生扩展后,最终形成了贯通焊缝上表面的沟槽缺陷;同时,根部的金属没有发生充分搅拌与塑性变形,导致未焊透。当压入量为0.2 mm时,焊缝无明显缺陷且表面鱼鳞状纹路清晰,成形良好,如图1c所示。当压入量为0.4 mm时,焊缝表面形成大量飞边,如图1d所示。焊接焊缝表面的飞边主要受轴肩下压量的影响,搅拌头轴肩、搅拌针和未熔化的金属形成一个“挤压模”,塑性变形的金属材料在“挤压模”中流动,当轴肩压入量为0.4 mm时,焊接压力过大,“挤压模”的体积小于正常焊接时的体积,导致较多的塑性材料从轴肩两侧挤出,冷却后沿焊缝一侧或两侧形成飞边,故力学性能较低。

图1 轴肩下压量对焊缝成形的影响

2.1.2 焊接速度的影响

当金属流动不够充分时,接头会出现孔洞缺陷,孔洞缺陷主要受焊接速度的影响。文中试验在压入量为0.2 mm、搅拌头转数为750 r/min、焊接速度为95 mm/min时,接头成形虽好,但底部出现孔洞缺陷,如图2所示。这是由于搅拌头转速较低、焊接速度较快时,搅拌针产热及搅拌作用不足使焊接过程中热输入不足,金属的流动不充分,无法形成一个密闭的空腔,从而使接头底部材料未完全闭合形成孔洞。

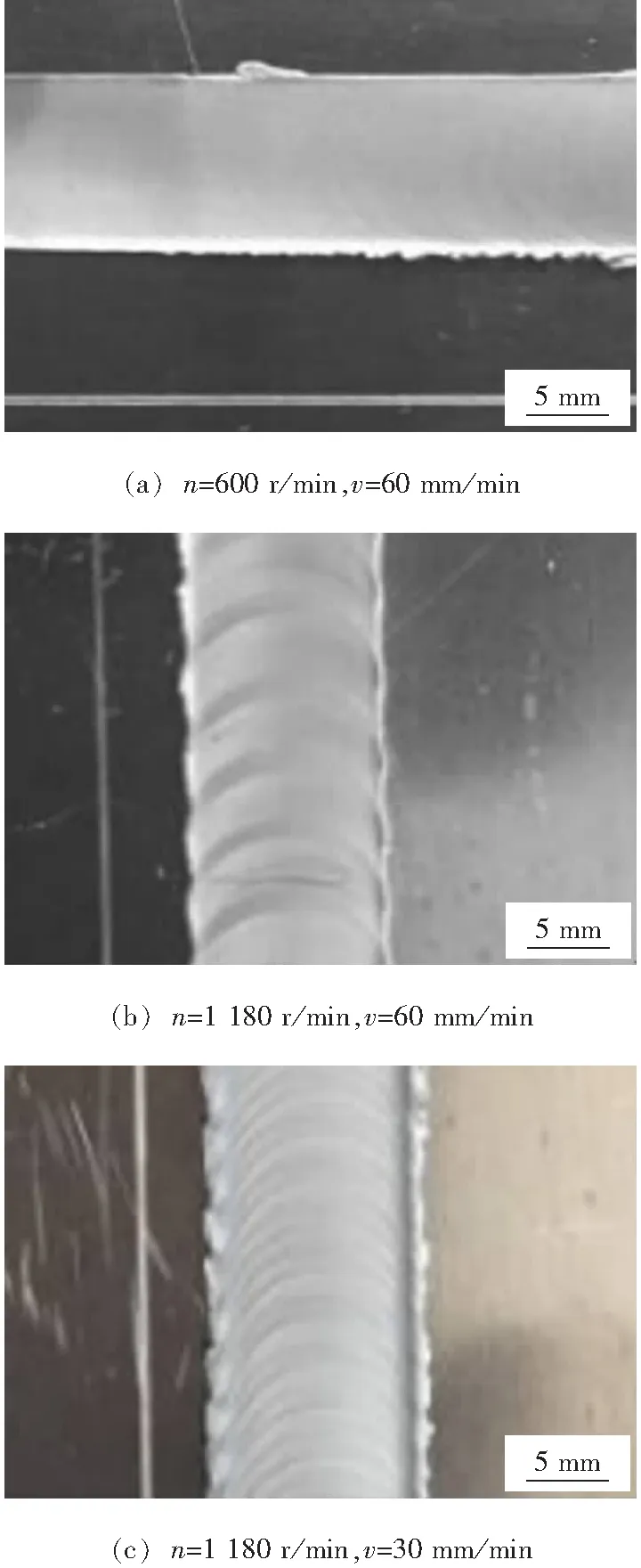

2.1.3 搅拌头转速、焊接速度的交互影响

其他条件不变的情况下,固定搅拌头转数或焊接速度其中之一,改变另一个参数,发现不同工艺参数影响焊缝表面鱼鳞状纹路的形成。鱼鳞状纹路的出现表示焊接两侧材料流动性好,接头质量高;同时,鱼鳞状纹路的间距越小,材料流动更加均匀,可以得到更好的焊接接头。文中通过多组试验,发现在较高的搅拌头转速和适当的焊接速度下,焊接接头形成良好且稳定的鱼鳞状纹路;相同转速下,焊接速度减小会得到鱼鳞状纹路间距小的接头。当压入量为0.2 mm、搅拌头转速为600 r/min、焊接速度为60 mm/min时,得到无明显鱼鳞状纹路的直线型焊缝表面,如图3a所示;当压入量为0.2 mm、搅拌头转速为1 180 r/min、焊接速度为60 mm/min时,表面可获得稳定的鱼鳞状纹路,如图3b所示;当压入量为0.2 mm、搅拌头转速为1 180 r/min、焊接速度为37.5 mm/min时,表面可获得间距更小的鱼鳞状纹路,如图3c所示。这是由于在焊接速度一定时,搅拌头转速越高,热输入比较高,焊核区大且层状结构更加稳定,进而塑性金属流动性较好,接头成形好;当转速一定时,随着焊接速度适当减小,焊核区变形大,焊缝两侧材料流动更加均匀,接头质量高。

图2 焊接接头孔洞缺陷

图3 工艺参数对焊缝表面鱼鳞状纹路的影响

2.2 一次工艺参数对接头力学性能的影响

2.2.1 焊接速度与抗拉强度的关系

在其他条件不变的情况下,设置轴肩下压量为0.2 mm、搅拌头倾角为2°。固定搅拌头转速,改变不同焊接速度进行焊接,得到的焊接焊缝表面成形较好,对其进行拉伸试验。焊接接头抗拉强度与焊接速度的关系如图4所示。

图4 不同焊接速度时抗拉强度曲线图

由图4可知,4条曲线对应搅拌头转速分别为600 r/min,750 r/min,950 r/min和1 180 r/min时焊接接头的抗拉强度。分析图4可知,当转速为600 r/min时,无论焊接速度在23.5~60 mm/min内如何变化,其抗拉强度都较低,并且随着焊接速度的增加,接头抗拉强度逐渐降低;当转速提高到750 r/min时,接头抗拉强度得到一定提高,随着焊接速度的增加,抗拉强度在37.5 mm/min时达到最大,然后又开始逐渐降低,但整体上强度仍处于较低水平;当转速提高到950 r/min时,出现抗拉强度明显升高的区间,在焊接速度为37.5 mm/min时,抗拉强度达到峰值,为208 MPa,达到母材73.66%;当转速达到1 180 r/min时,具有与950 r/min相似的规律,不同的是在焊接速度为47.5 mm/min时,抗拉强度达到峰值,为203 MPa,达到母材72.09%。转速较低的两条曲线在焊接速度为23.5 mm/min时的抗拉强度均高于60 mm/min时的抗拉强度,这是因为低转速时,焊接速度的增加会导致热输入降低,塑性化金属流动和回填能力降低,接头抗拉强度减弱。

对比搅拌头转速为950 r/min和1 180 r/min这两条曲线,可以看出:搅拌头转速为950 r/min时,焊接速度自23.5 mm/min到47.5 mm/min这段曲线与搅拌头转速为1 180 r/min时,焊接速度自37.5 mm/min到60 mm/min这段曲线趋势非常相似,由此可大致认为对于搅拌头转速为1 180 r/min的焊接参数来说,950 r/min的接头抗拉强度较高的区域向较高的焊接速度方向有了一个平移,即搅拌头转速越高时,若要获得抗拉强度较大的焊接接头,焊接速度需要更大。只有在转速与焊接速度相匹配的条件下,焊接过程中的热输入在一个适合的区间,才能得到高抗拉强度的接头;焊接参数不匹配,会影响热输入和塑性化金属的流动与回填,使接头抗拉强度有所下降。

由以上分析可知:用搅拌摩擦焊焊接3 mm厚6061铝合金板时,当搅拌头转速较高时,接头抗拉强度较高,但是在转速不变时,过低和过高的焊接速度都得不到高强度的焊接接头。对应每个转速,都存在一个焊接速度的合适区间,在此区间中,能得到高强度的焊接接头。

2.2.2 搅拌头转速与抗拉强度的关系

在其他条件不变的情况下,设置轴肩下压量为0.2 mm、搅拌头倾角为2°。固定焊接速度,改变搅拌头转速进行焊接,得到的焊接焊缝表面成形较好,对其进行拉伸试验。焊接接头抗拉强度与搅拌头转速的关系如图5所示。

图5 不同搅拌头转速下抗拉强度曲线图

图5中,4条曲线分别对应着焊接速度为23.5 mm/min,37.5 mm/min,47.5 mm/min和60 mm/min时焊接接头的抗拉强度。当焊接速度为23.5 mm/min时,无论搅拌头转速如何变化,接头抗拉强度均处于较低水平,最大值出现在转速为600 r/min时,为194 MPa,并且随着转速的提高,焊接接头的抗拉强度不断降低;当焊接速度为37.5 mm/min时,接头强度得到较高,呈现升高后降低的趋势,在950 r/min时达到峰值208 MPa,但是当转速达到1 180 r/min时,接头抗拉强度明显下降;而对于高焊接速度47.5 mm/min和60 mm/min这两条曲线来说,低转速时接头抗拉强度都比较低,随着转速的升高,接头的抗拉强度逐渐升高。焊接速度为47.5 mm/min时,曲线上各点的抗拉强度均大于焊接速度为60 mm/min时对应各点的抗拉强度,而且在转速大于950 r/min时,抗拉强度均有明显的升高,两条曲线的斜率也相似,均有保持高抗拉强度的趋势。

从图5可以得出,当焊接速度不断增大,必须提高搅拌头转速才能得到抗拉强度较高的接头;当焊接速度一定时,存在一个合适的搅拌头转速区间,在此区间内接头抗拉强度才能达到较高值,如果超过这个范围,焊接工艺参数不匹配,则造成抗拉强度降低。

3 结 论

(1)对于3 mm厚6061铝合金,轴肩压入量为0.2 mm时,焊接接头成形较好;各参数选取不当,焊缝表面成形会出现不同的缺陷。

(2)若要得到高强度的接头,当转速或焊接速度一定时,另一参数需要在相应的范围内变化,二者匹配,才能得到高抗拉强度的焊接接头。

(3)在该试验的参数范围内,当搅拌头转数为950 r/min、焊接速度为37.5 mm/min时,接头抗拉强度最高,为208 MPa,达到母材73.66%。

[1] 宋晓村,朱政强,陈燕飞. 搅拌摩擦焊的研究现状及前景展望[J]. 热加工工艺,2013,42(13):5-7,12.

[2] 赵华夏,董春林,栾国红. 搅拌摩擦焊接头成形过程分析[J]. 焊接学报,2012,33(12): 94-96.

[3] 刘会杰,潘 庆,孔庆伟,等. 搅拌摩擦焊焊接缺陷的研究[J]. 焊接,2007(2): 17-21.

[4] 冯 驰, 黄运华, 申玉芳, 等. 不同表面状态对 6061 铝合金耐蚀性能的影响研究[J]. 装备环境工程, 2015, 12(4): 100-104.

[5] 陈 舟,周友龙,田 博,等. 6061 铝合金搅拌摩擦焊工艺[J]. 电焊机,2011,41(11): 95-98.

[6] 巩水利,姚 伟,Steve Shi. 铝合金激光深熔焊气孔形成机理与控制技术[J]. 焊接学报,2009,30(1): 60-62,116.

2017-04-21

TG445

朱 海,1967年出生,博士,教授。主要研究方向为搅拌摩擦焊设备及其工艺。