聚合物及其复合材料搅拌摩擦焊/处理的研究现状

2017-09-03黄永宪孟祥晨王耀彬冯吉才

黄永宪 孟祥晨 王耀彬 冯吉才

(哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

聚合物及其复合材料搅拌摩擦焊/处理的研究现状

黄永宪 孟祥晨 王耀彬 冯吉才

(哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

搅拌摩擦焊/处理(Friction Stir Welding/Processing,FSW/P) 涉及温度、力学、冶金及其相互作用的高度复杂的固相连接和处理过程,已被广泛用于焊接铝合金、钛合金和其他熔焊难以焊接的金属。近年来,国内外学者提出FSW可实现聚合物及其复合材料的连接。综述了聚合物及其复合材料FSW国内外研究现状,主要涉及FSW焊缝成形、组织和性能、材料流动行为以及FSW/P新技术,并在此基础上提出了FSW/P基础研究和工程应用方向。

聚合物及复合材料 搅拌摩擦焊/处理 材料流动

0 序 言

聚合物及其复合材料具有比强度和比模量高、耐腐蚀性好和线膨胀系数小等诸多优点,已广泛应用于航空航天、汽车、船舶、电子电器等领域。因此,聚合物及其复合材料的连接受到学者广泛关注,主要分为胶接、机械连接和焊接[1-3]。一般而言,机械连接操作相对简单,但在连接部位易出现应力集中,降低可靠性;胶接工艺相对成熟,但胶接的工艺周期长,接头抗冲击、抗疲劳和耐湿热等性能不足,接头使用性能低。

目前,一种普遍的做法是利用焊接方式连接热塑性聚合物及其复合材料,主要包括:电阻焊、超声波焊、感应焊、线性振动焊和搅拌摩擦焊(Friction Stir Welding,FSW)等。焊接方法主要包含三个过程:①待焊材料表面形成熔化层或塑性层;②施加压力实现连接;③熔化或塑化材料冷却且继续施加压力避免焊缝内部出现气孔缺陷。然而,电阻焊一次焊接面积小,焊接零件的尺寸受到限制(<1 m2);超声焊导能筋制作困难且焊件尺寸小;感应焊无法连续焊接复杂结构件;振动焊焊缝易出现毛边等缺陷。FSW具有温度低、塑性变形剧烈、接头质量高等优点[4],有利于克服上述技术的缺陷与不足。当前,FSW技术已成为聚合物材料连接的主要方式之一。文中从聚合物FSW焊缝成形、组织、性能及材料流动行为等方面进行综述,且讨论了包含搅拌摩擦处理(Friction Stir Processing,FSP)在内的焊接和处理新工艺,并在此基础上提出了FSW/P基础研究和工程应用方向。

1 焊缝成形

到目前为止,国内外学者采用FSW方法已成功实现了聚乙烯(PE)、聚丙烯(PP)、丙烯腈-丁二烯-苯乙烯共聚物(ABS)、聚甲基丙烯酸甲酯(PMMA)、尼龙-6(Nylon-6)等材料的连接。胡礼木等人[5]研究了6 mm和8 mm厚PE材料FSW,认为对一定厚度的板材采用合理的焊接参数能得到令人满意的焊缝成形。张忠科等人[6]表明在优化参数(1 300 r/min,20 mm/min)下,FSW可实现2 mm厚ABS的有效连接,焊缝表面及背面成形良好,无翘曲变形。

事实上,对于FSW而言,影响焊缝成形的关键因素为搅拌头(轴肩和搅拌针)形貌和工艺参数。其中,搅拌头形貌不仅影响焊接产热,而且对材料流动行为影响显著。

Bozkut等人[7]采用轴肩和针直径分别为18 mm和6 mm的传统搅拌头进行PE材料FSW。结果表明,PE材料FSW的温度变化范围为120~165 ℃,超过材料熔点,引起气孔和裂纹缺陷,不利于焊缝成形。Panneerselvam等人[8]研究表明使用圆锥光滑搅拌针难以得到无缺陷的PP材料焊缝;采用螺纹形搅拌针,焊缝成形良好。Payganeh等人[9]研究了搅拌针形貌对30%玻璃纤维增强PP材料焊缝成形的影响。锥形螺纹搅拌针与待焊材料接触面积最大,产热最多且材料混合充分,焊缝成形最佳;对于其他三种工作面较少的搅拌针,难以得到良好成形接头。

针对搅拌摩擦焊工艺参数对聚合物材料焊缝成形的影响亦进行了大量研究工作。Aydin等人[10]使用螺纹搅拌针进行了PE材料FSW。提高搅拌针旋转速度过度增加表面热输入,导致焊缝表面粗糙,而焊接预热温度的施加可促进焊缝成形,实现低旋转速度焊接。Zafar等人[11]采用螺纹形搅拌针进行了16 mm厚Nylon 6板材FSW。结果表明,低旋转速度可促进焊缝表面成形;高旋转速度或大倾角极易升高焊接温度,引起气泡和大量材料溢出焊缝,形成较大飞边和沟槽等缺陷。Mostafapour等人[12]研究了搅拌针下扎深度对9 mm厚PE材料焊缝成形的影响,表明下扎深度过小(小于0.5 mm),焊缝表面粗糙;下扎深度过大引起大飞边和应力集中现象,降低性能。

2 焊缝微观组织

对于金属FSW,接头宏观形貌主要分为母材区(Base Material,BM)、热影响区(Heat Affected Zone,HAZ)、热机影响区(Thermo-mechanically Affected Zone,TMAZ)和焊核区(Nugget Zone,NZ)。而对于聚合物FSW而言,由于热导率较低,接头分区与金属有所不同。Strand等人[13]将PP材料FSW分为BM、界面过渡区和NZ。由搅拌针旋转前进造成的塑性软化层相互叠加所致的洋葱环形貌出现在NZ中心且无明显的HAZ。此外,Strand等人还指出焊缝根部易出现未焊透缺陷,成为接头薄弱区。

Kiss等人[14]认为搅拌针的搅拌作用可破碎PP材料内部球状晶并使其均匀分布。BM的球状晶的尺寸为10~25 μm,NZ球状晶的尺寸较小,约为10~20 μm。

焊接过程中热输入的不均匀分布导致接头各区材料结晶度存在差异。为了分析接头各区域组织结晶度,Gao等人[15]对PE材料FSW接头不同区域进行了DSC测试分析,并依据式(1)计算结晶度。

(1)

3 材料流动行为

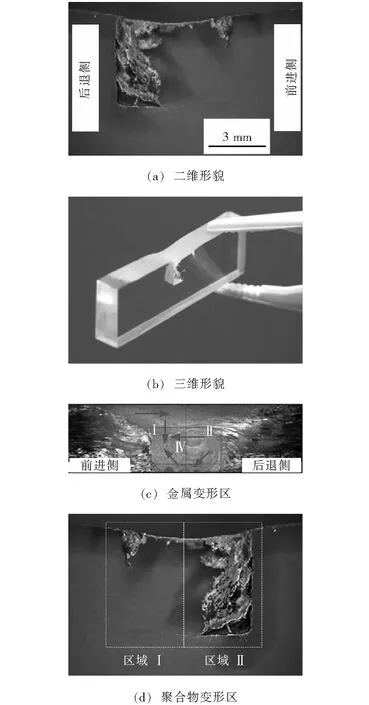

Panneerselvam等人[16]选择Nylon-6为研究对象,重点探讨了螺纹搅拌针旋转方向对接头材料流动和成形的影响规律。对于左螺旋搅拌针,沿顺时针旋转时,螺纹沟槽为NZ材料的溢出提供通道,导致材料溢出NZ和内部孔洞等缺陷的产生。沿逆时针旋转时,搅拌针的旋转带动大量塑性材料从搅拌针根部向尖端流动,减小飞边并避免内部缺陷,利于得到无缺陷接头。Simões等人[17]采用透明的PMMA作为研究对象具体阐述了聚合物FSW的热机行为和材料流动过程,并与金属材料FSW进行对比。结果表明接头AS区域NZ与BM界面较为透明,仅出现极小的不连续现象;RS区域则呈完全不透明的弱连接,表明RS的TMAZ受搅拌针限制,如图1所示。与金属FSW接头相比,聚合物热导率低,其FSW接头变形区和材料流动具有如下特点:①变形区显著减小,无明显的轴肩影响区和针尖影响区;②搅拌针是聚合物FSW的主要作用工具,轴肩无明显作用;③熔化的聚合物材料极易从轴肩两侧挤出,而非进入NZ内部,导致区域III(轴肩影响区)的缺失;④针影响区轮廓保持平直且平行于搅拌针形状,导致TMAZ较小且区域IV(针尖作用区)消失;⑤熔化或塑化材料易从RS甩出,导致RS界面形貌不连续;⑥残余应力可能导致焊后接头出现裂纹。

Zafar等人采用示踪法(具有良好的追踪性红色ABS作为标示材料)和右螺旋螺纹搅拌针进行16 mm厚Nylon-6的FSW材料流动行为研究。沿垂直于焊接方向X轴,AS和RS材料在搅拌针的作用下,均发生扩散并分布于整个NZ。焊缝上表面局部未充分混合区由靠近轴肩附近搅拌针无螺纹所致。靠近焊缝根部位置未受到搅拌,与搅拌针下扎深度有关。沿平行于焊接方向Y轴,搅拌针的搅拌作用导致标示材料迁移到搅拌针后方,最大迁移量达到11 mm。在焊缝末端观察到窄区域标示材料,可能是搅拌针的挤压作用所致。沿接头厚度方向Z轴,位于底部的标示材料在搅拌针的旋转挤压作用下向上迁移。对于中部的标示材料,亦发生上移。对于上部的部分标示材料发生微小下移,而大部分材料挤出焊缝,形成飞边缺陷;对于AS和RS材料流动,无明显差异。

图1 PMMA材料流动和变形区

4 残余应力

残余应力是由焊接过程不均匀的温度场所致,对接头性能影响显著。Kiss等人[18]采用光弹性法测量残余应力。焊缝上部为残余压应力,而下部为残余拉应力。此外,作者采用K因子(K=转速×轴肩直径/焊接速度)来表征焊接参数并研究参数对残余应力的影响。对于较高的K因子(高转速、低焊速、大直径搅拌头),热输入较高,导致焊缝附近温差大,引起接头内部残余应力水平升高。当K为400时,接头断口表面呈塑性断裂,强度较高。当K为85时,焊缝内部材料未完全塑化且无明显变形,强度较低。对于具有不同工作面的搅拌针,与材料的接触面积越大,产热越多,残余应力也越大。

5 接头力学性能

5.1 拉伸性能

聚合物FSW接头的承载能力主要与焊接内部缺陷(界面弱连接、微裂纹,气泡、根部未焊透等)、材料结晶度等密切相关。焊接热输入不足导致材料流动不足或焊接热输入过高导致材料溢出,均易引起内部缺陷的产生,成为拉伸断裂的裂纹源,降低接头强度[19]。此外,较低温度和较快冷却速率引起的低结晶度亦是显微硬度和承载能力降低的主要原因。同时,焊接残余应力亦导致微裂纹,降低接头力学性能。

聚合物FSW接头拉伸性能与母材相比存在一定的差距。一般情况下,由于聚合物材料韧性低,FSW后接头断后伸长率极小,呈脆性断裂。Saeedy等人[20]发现对于PE材料FSW,当旋转速度、焊接速度和倾角分别为1 400 r/min,12 mm/min和1°时,接头抗拉强度达到母材的75%。Squeo等人[21]选择3 mm厚PE为研究对象进行FSW,当焊接速度和旋转速度分别为28 mm/min和6 000 r/min时,接头屈服强度与母材相当,但接头断裂模式呈脆性断裂。Aydin等人[22]使用背部预热方法实现了4 mm厚PE材料FSW。当焊接速度、旋转速度和预热温度分别为10 mm/min,960 r/min和50 ℃时,抗拉强度达到母材的89%,远高于传统无预热接头的72%,接头亦呈脆性断裂。

此外,许多学者采用田口法进行聚合物FSW力学性能的优化试验[23-25],作为一种统计学方法,可协助研发人员以最少的试验次数,快速寻找最佳的参数组合,降低试验成本并提高效率。Ahmadi等人研究了20%碳纤维增强PP复合材料的FSW,表明焊接速度对拉剪强度影响最大,倾斜角影响最小。焊接速度、旋转速度和倾斜角对拉剪强度的贡献分别为79.06%,12.29%和5.41%。当旋转速度、焊接速度和倾斜角分别为1 250 r/min,25 mm/min和1°时,接头强度最高。Sharma等人进行10 mm厚PP材料FSW,发现随着焊接速度(60 mm/min,70 mm/min,80 mm/min)或搅拌针直径(8 mm,10 mm,12 mm)的增加,接头强度呈先增加后降低的趋势,增加旋转速度(600 r/min,750 r/min,900 r/min)有利于提高接头强度,当搅拌针直径、焊接速度和旋转速度分别为10 mm,70 mm/min和900 r/min时,接头抗拉强度达到母材的80%。

5.2 显微硬度

显微硬度是抵抗材料局部变形的能力,是衡量材料软硬程度的重要判据,可间接评价焊缝区材料结晶度。根据Panneerselvam等人[26]的研究,PE母材显微硬度值在92~95 RH的区间波动,而不同工艺下FSW接头NZ硬度值均低于BM,为65~85 RH,其主要是由冷却速率较快引起的结晶度低所致。此外,随着距NZ中心距离增加,显微硬度逐渐升高,且AS硬度比RS略高,与高热输入引起的冷却速率低有关。

6 聚合物FSW新工艺

采用传统FSW连接聚合物时,工艺参数不当,存在表面成形差、根部未焊透和结晶程度低等问题。研究人员尝试新焊具设计、水浸FSW及添加第三种材料的方法,控制焊缝内部材料流动、热导率或冷却速率,促进了聚合物FSW接头成形并提高力学性能。此外,为了提高聚合物材料力学、电学和热学等物理性能,基于FSP的新型聚合物基复合材料制备技术亦被提出。

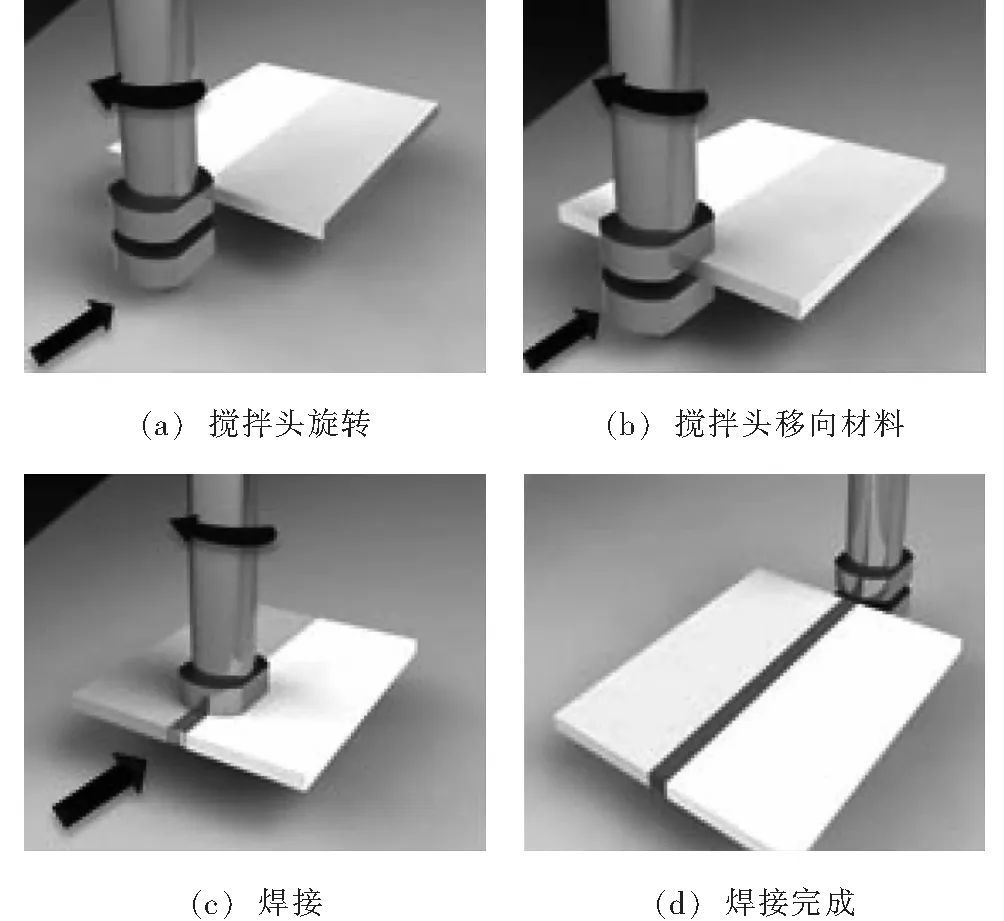

6.1 静止靴FSW

为了减小或消除传统FSW焊接缺陷,诸如大飞边和孔洞缺陷等,一些研究者对传统FSW搅拌头进行了改进,提出“静止靴”焊具(图 2)。与常规静止轴肩不同,“静止靴”为长条形,可预热材料、防止材料溢出并降低冷却速率。Mostafapour等人采用电阻加热静止靴进行PE的FSW。当静止靴下扎深度大于0.5 mm时,材料溢出焊缝,导致应力集中,降低接头性能。当下扎深度小于0.5 mm时,静止靴滑过焊缝表面,亦降低质量。当热输入可使整个NZ材料塑化或熔化时,有效减小缺陷发生率。值得注意的是,焊接过程中部分聚合物极易黏附在轴肩表面,导致焊缝表面应力集中。PTFE涂层可得到表面光滑的焊缝。

图2 聚合物FSW静止轴肩焊具

Kiss等人使用未加热的PTFE涂层静止靴对透明度较好的PP和PETG材料进行了FSW。对于PP焊缝,在接头AS和RS未发现显著差异;与BM相似,球状晶出现在焊缝中,其主要是由冷却速率缓慢所致。对于PETG焊缝,显著的不连续性连接出现在BM和NZ界面处,降低接头性能。

6.2 双面FSW及自适应FSW

针对聚合物热导率低易造成未焊透缺陷并降低接头力学性能等问题,Arici等人[27]提出双道FSW连接PE材料。双道FSW可成功消除根部未焊透缺陷,使用1°倾角得到的接头内部无孔洞等缺陷,力学性能较高。当焊接速度为12.5 mm/min时,抗拉强度为20.45 MPa,达到BM的86.7%,断裂位置位于HAZ。虽然双道FSW可成功解决背部弱连接问题,但焊缝表面成形差且厚度减薄严重,工艺有待进一步优化。

Pirizadeh等人[28]采用自适应搅拌摩擦焊连接聚合物,其中,焊具包含上轴肩、搅拌针和下轴肩。焊接过程中,上下轴肩和搅拌针同时与待焊材料摩擦产热,而下轴肩起到支撑垫板作用,如图3所示。自适应焊具可消除根部缺陷;外凸圆搅拌针较圆柱搅拌针更优,可增加与待焊材料接触面积并提高摩擦热和材料混合程度,利于温度均匀分布;外凸圆搅拌针接头强度较圆柱针提高15%,达到BM强度的60.6%。

图3 自适应FSW

6.3 水浸FSW及添材FSW

针对聚合物焊接过程中温度分布不均匀和冷却速率高等问题,Gao等人提出水浸FSW方法连接PE材料。与传统FSW相比,水浸FSW温度分布更均匀,可促进焊缝表面光滑并提高强度。当焊接速度为45 mm/min且旋转速度为1 800 r/min时,传统FSW接头强度为9.6 MPa,而水浸FSW接头达到12.3 MPa。为了提高焊接过程中聚合物热导率和接头强度,Gao等人[29]采用添加第三种材料的方法并进行水浸FSW。碳纳米管(MWCNTs)的引入提高了接头NZ材料的热导率,促进两种材料的充分流动和混合,显著减小内部裂纹缺陷。当MWCNTs的体积分数为1.5%时,接头抗拉强度最大达到14.7 MPa,约为HDPE母材强度的65.3%。

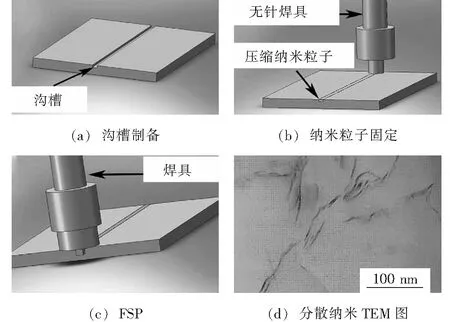

6.4 复合材料FSP制备

FSW技术在聚合物及其复合材料连接方面具有显著优势。此外,国内外学者基于FSP进行多功能聚合物基复合材料的制备[30-32]。Barmouz等人提出了原位纳米复合材料制备技术,如图4所示。与PE母材相比,采用FSP制备的材料显微硬度提高62%,远高于采用内部分批混合法的22%;同时,该方法可得到熔化分离法难以实现的剥离结构;高度分散的纳米粘土层和无序单片出现在接头内部。Alyali等人采用FSP制备PP/Al2O3复合材料,并采用加热系统保持FSP过程温度和冷却速率的均匀性。结果表明FSP可使Al2O3粒子弥散分布并强化材料;当焊接速度、旋转速度和加热温度分别为50 mm/min,1 000 r/min和190 ℃时,15%体积分数Al2O3使纳米复合材料硬度和抗拉强度分别提高54%和6%。

基于以上研究可见,FSP具有低温加工、搅拌混合强化颗粒并使其弥散均匀分布的特性,有望实现高强、高韧、超导电和导热等多功能聚合物基复合材料的制备。

图4 原位制备纳米复合材料

7 结束语

聚合物及其复合材料FSW/P研究表明,通过选择合适的工艺参数(旋转速度、焊接速度、搅拌头形状)与改变待焊材料预热方式,可以获得焊缝成形良好、内部无缺陷的高质量接头;材料低热导率和焊缝低结晶度是影响接头力学性能降低(抗拉强度、断后伸长率和硬度降低)的主要原因;通过FSW新工艺(静止靴、双道焊、水浸FSW等)和在焊缝内部添加第三种元素方法,可提高焊缝材料热导率、促进材料流动或降低冷却速率,达到强化焊缝的目的。虽然,聚合物及其复合材料的FSW已取得了一定的研究成果,但相关研究工作基本处于可行性层面。未来对于聚合物基复合材料FSW过程中增强纤维破碎、流动、再分布及聚合物结晶度的调控,仍有待深入研究。

[1] 张宗波,罗 怡,王晓东,等. 塑料超声波焊接及其用于聚合物MEMS器件键合的研究进展[J]. 焊接,2008(8): 9-15.

[2] 季亚娟,孙成彬,李 辉,等. 塑料板的搅拌摩擦焊工艺研究 [J]. 焊接,2005(11): 53-56.

[3] 张胜玉. 聚合物基复合材料及其焊接[J]. 国外塑料,2000(3): 25-29.

[4] 周 利,刘朝磊,王 计,等. 双轴肩搅拌摩擦焊技术研究现状[J]. 焊接,2015(6): 14-18.

[5] 胡礼木,胡 波. 塑料板材搅拌摩擦焊工艺[J]. 焊接学报,2004,25(1): 77-79.

[6] 张忠科,彭 军,王希靖. ABS板搅拌摩擦焊工艺研究[J]. 热加工工艺,2016,45(19): 245-247.

[7] Bozkurt Y. The optimization of friction stir welding process parameters to achieve maximum tensile strength in polyethylene sheets [J]. Materials & Design,2012,35: 440-445.

[8] Aydin M. Effects of welding parameters and pre-heating on the friction stir welding of UHMW-polyethylene [J]. Journal Polymer-Plastics Technology and Engineering,2010,49: 595-601.

[9] Zafar A,Awang M,Khan S R,et al. Investigating friction stir welding on thick nylon 6 plates[J]. Welding Journal,2016,95(6): 210-218.

[10] Panneerselvam K,Lenin K. Effects and defects of the polypropylene plate for different parameters in friction stir welding process [J]. Taper,2013,40: 1500.

[11] Payganeh G H,Arab N B M,Asl Y D,et al. Effects of friction stir welding process parameters on appearance and strength of polypropylene composite welds[J]. International Journal of Physical Sciences,2011,6(19): 4595-4601.

[12] Mostafapour A,Azarsa E. A study on the role of processing parameters in joining polyethylene sheets via heat assisted friction stir welding: investigating microstructure,tensile and flexural properties[J]. International Journal of Physical Sciences, 2012,7(4): 647- 654.

[13] Strand S R. Effects of friction stir welding on polymer microstructure[D]. Brigham Young University,Provo,USA,2004.

[14] Kiss Z,Czigány T. Microscopic analysis of the morphology of seams in friction stir welded polypropylene [J]. Express Polymer Letters,2012(6): 54-62.

[15] Gao J,Shen Y,Zhang J,et al. Submerged friction stir weld of polyethylene sheets[J]. Journal of Applied Polymer Science,2014,131(22): 1-8.

[16] Panneerselvam K,Lenin K. Joining of Nylon 6 plate by friction stir welding process using threaded pin profile[J]. Materials & Designs,2014,53:302-307.

[17] Simões F,Rodrigues D M. Material flow and thermo-mechanical conditions during friction stir welding of polymers: literature review,experimental results and empirical analysis [J]. Materials & Design,2014,59: 344-351.

[18] Kiss Z,Czigány T. Effect of welding parameters on the heat affected zone properties of friction stir welded poly (ethylene-terephthalate-glycol) [J]. Journal of Applied Polymer Science,2012,125(3): 2231-2238.

[19] Liu F C,Liao J,Nakata K. Joining of metal to plastic using friction lap welding[J]. Materials & Design,2014,54: 236-244.

[20] Saeedy S,Givi M. Investigation of the effects of critical process parameters of friction stir welding of polyethylene [J]. Proceedings of the Institution of Mechanical Engineers,Part B: Journal of Engineering Manufacture,2011,225(8): 1305-1310.

[21] Squeo E A,Bruno G,Guglielmotti A,et al. Friction stir welding of polyethylene sheets [J]. The Annals of Dunarea de Jos University of Galati,Technologies in Machine Building,2009(5): 241-246.

[22] Aydin M. Effects of welding parameters and pre-heating on the friction stir welding of UHMW-polyethylene [J]. Polymer-Plastics Technology and Engineering,2010,49(6):595-601.

[23] Rezgui M,Trabelsi A,Ayadi A,et al. Optimization of friction stir welding process of high density polyethylene [J]. International Journal of Production and Quality Engineering,2011,2(1): 55-61.

[24] Ahmadi H,Arab N B M,Ghasemi F A. Optimization of process parameters for friction stir lap welding of carbon fibre reinforced thermoplastic composites by taguchi method[J]. Journal of Mechanical Science and Technology,2014,28(1): 279-284.

[25] Sharma R,Singh O P. Effect of FSW process parameters on mechanical properties of polypropylene: an experimental study [J]. International Journal of Innovative Research in Science,Engineering and Technology,2013,2(12): 7792-7798.

[26] Panneerselvam K,Lenin K. Study on hardness and micro structural characterization of the friction stir welded nylon 6 plate[J]. International Journal of Mechanical Engineering,2013,2(2):51-62.

[27] Arici A,Sinmaz T. Effect of double passes of the tool on friction stir welding of polyethylene [J]. Journal of Materials Science. 2005,40: 3313-3316.

[28] Pirizadeh M,Azdast T,Ahmadi S R,et al. Friction stir welding of thermoplastics using a newly designed tool [J]. Materials & Design,2014,54: 342-347.

[29] Gao J,Li C,Shilpakar U,et al. Improvements of mechanical properties in dissimilar joints of HDPE and ABS via carbon nanotubes during friction stir welding process [J]. Materials & Design,2015,86: 289-296.

[30] Barmouz M,Seyfi J. Besharati Givi M K,et al. A novel approach for producing polymer nanocomposites by in-situ dispersion of clay particles via friction stir processing [J]. Materials Science and Engineering A,2011,528: 3003-3006.

[31] Zinati R F, Razfar M R, Nazockdast H. Numerical and experimental investigation of FSP of PA 6/MWCNT composite[J]. Journal of Materials Processing Technology, 2014, 214(11): 2300-2315.

[32] Alyali S,Mostafapour A,Azarsa E. Fabrication of PP/AL2O3surface nanocomposites via novel friction stir processing approach [J]. International Journal of Advances in Engineering & Technology,2012(3): 598-605.

2017-04-19

TG453.9

黄永宪,1979年出生,博士,副教授。主要从事搅拌摩擦焊接等先进连接技术研究,已发表论文80余篇。