SUS301L不锈钢激光搭接焊工艺参数对焊缝形貌的影响

2017-09-03姜云禄陈怀宁

梁 行 姜云禄 陈怀宁 杜 银

(1.中国科学院金属研究所,沈阳 110016; 2.中国科学技术大学 材料科学与工程学院,沈阳 110016;3.沈阳新松机器人自动化股份有限公司,沈阳 110168)

SUS301L不锈钢激光搭接焊工艺参数对焊缝形貌的影响

梁 行1,2姜云禄1陈怀宁1杜 银3

(1.中国科学院金属研究所,沈阳 110016; 2.中国科学技术大学 材料科学与工程学院,沈阳 110016;3.沈阳新松机器人自动化股份有限公司,沈阳 110168)

采用光纤激光器在3 mm厚不锈钢薄板上进行非熔透型激光焊试验研究。获得了不锈钢光纤激光深熔焊功率密度阈值所在区间,通过测量表征焊缝横截面尺寸的三参数:表面缝宽、中间熔宽和熔深,分析了激光功率P和焊接速度v在不同改变模式下对焊缝横截面尺寸的影响规律。结果表明,焊接速度为5 cm/s时,功率密度阈值位于3.19~3.61 kW/mm2区间。相同程度地增大P/v,通过增大功率或降低焊速模式,表面缝宽和熔深均会随之变大,但增加功率更为有效,而对中间熔宽的影响略有不同。当保持P/v不变时,同比例增加功率和焊度,表面缝宽基本不变,中间熔宽增大,而熔深先增加后趋于稳定。采用降低焊速方式可更有效地提高搭接接头拉剪强度。

光纤激光焊 焊接工艺参数 焊缝形状表征参量 功率密度阈值

0 序 言

非熔透激光搭接焊形式可用于轨道交通车体不锈钢薄板外墙,其因易于获得密封接头和优质表面而受到行业的重点关注[1-2]。近些年国内外的学者们对其研究表明:离焦量、保护气体等参数不变时,激光焊缝的深宽比随热输入的改变而改变;焊接变形随着焊缝熔深增大而增大,焊接接头拉剪强度随两板连接处的熔宽增加而提高[3-8]。然而,车体生产中既要保证焊接接头质量又必须满足生产设计中对焊后不涂装的外观要求,这对不锈钢薄板的非熔透激光搭接焊提出了新的挑战。

只考虑增大热输入以增加焊缝熔深、熔宽,可确保焊接接头力学性能,但可能造成搭接焊缝背面颜色及变形的加剧。若只顾及搭接焊下板背面颜色和变形而减少热输入,又会造成焊缝熔深、熔宽尺寸减小或不连续,最终影响焊接接头质量。

文中针对车体侧墙所用0.8 mm+2 mm,1.5 mm+1.5 mm,1.5 mm+2 mm等类似板厚组合在生产中出现的这一问题,以轨道车辆车体用3 mm厚SUS301L不锈钢为研究对象进行表面扫描式堆焊试验。基本焊接工艺参数基于生产实践并参考已有研究成果[8-9],重点研究激光功率和焊接速度在不同改变模式(单调变化或两者等比变化)下对焊缝尺寸影响,为实现优化工艺参数以控制不同板厚组合的搭接焊缝形貌提供了生产和数值模拟研究所用参考。

1 试验方法

1.1 试验材料

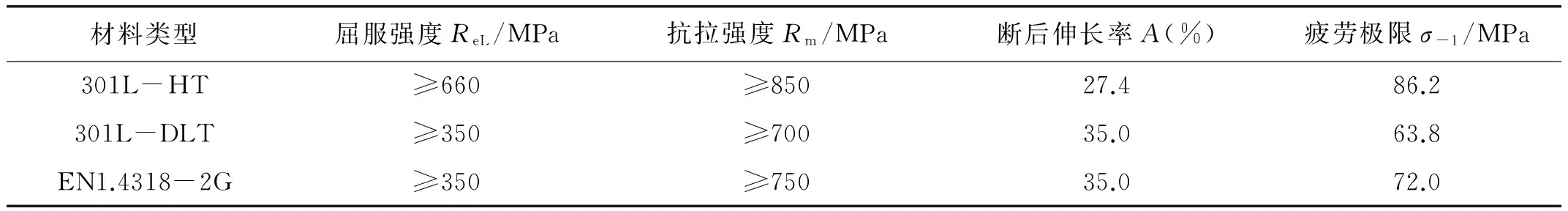

试验材料采用3 mm厚的SUS301L不锈钢冷轧板材,表面状态为拉丝。试验板尺寸为330 mm×60 mm×3 mm,焊前使用丙酮清洗。拉剪试验所用冷轧SUS301L板材的力学性能如表1所示。

表1 冷轧SUS301L板材的力学性能

1.2 试验材料及方案

试验采用德国IPG公司生产的YLR-10000光纤激光器,最大输出功率10 kW,聚焦透镜焦距300 mm,传输光纤芯径400 μm,焦点位置光斑直径d=0.6 mm,离焦量设为0 mm。激光输出镜头到焊件的垂直距离为25 mm。为选择氩气保护,实际流量为13 L/min,45°倾斜前吹,管径φ8 mm,管口距焊件15 mm。激光入射角(与试板法线方向夹角)为0°。试验装置如图1所示,定位和焊接操作由配套的六轴联动OTC机器人执行。

图1 试验装置

为试验方便,文中设计了在3 mm厚的SUS301L-HT试验板上进行扫描式堆焊,采用自制夹具夹持,共完成四组试验。第一组试验研究车体生产中常用焊速5 cm/s条件下不锈钢光纤激光焊的功率和功率密度阈值所在区间。参照阈值大小,将激光功率和焊接速度以不同变化模式完成随后三组试验,即分别固定焊接速度v或激光功率P或P/v值。垂直于焊缝横向切开制取观察试样,采用Dino-Lite数字显微镜进行低倍金相观察。因两搭接板连接处熔宽值决定着焊接接头力学性能,且该工作主要针对车体侧墙常见的厚度范围,故表征焊缝形貌的参数主要取表面缝宽、距堆焊板上表面1.5 mm处中间熔宽(或简称熔宽)以及焊缝的熔深数值,三个参数意义如图2所示。

图2 搭接焊焊缝形貌描述参量

根据获得的相应试验规律,针对0.8 mm+2 mm和1.5 mm+2 mm板厚组合的搭接接头进行拉伸剪切试验验证。拉剪试验采用Zwick Z150型电子万能试验机。

2 结果与讨论

2.1 不锈钢光纤激光焊阈值

激光焊阈值是指焊接模式从热导焊转变为深熔焊的功率密度临界值。轨道交通行业如今采用不涂装的不锈钢搭接焊车体,为了实现稳定的焊缝和良好的车体外观,需要精确控制焊缝形貌,特别是焊缝深度(熔深)。基于阈值选择焊接参数,是控制焊缝形貌的前提。通常认为,金属材料激光深熔焊的功率密度阈值在1 kW/mm2左右[9],但适用于表面拉丝不锈钢薄板的激光焊阈值所在区间尚未有细致研究,这对车体侧墙生产焊接参数的选择具有重要意义。

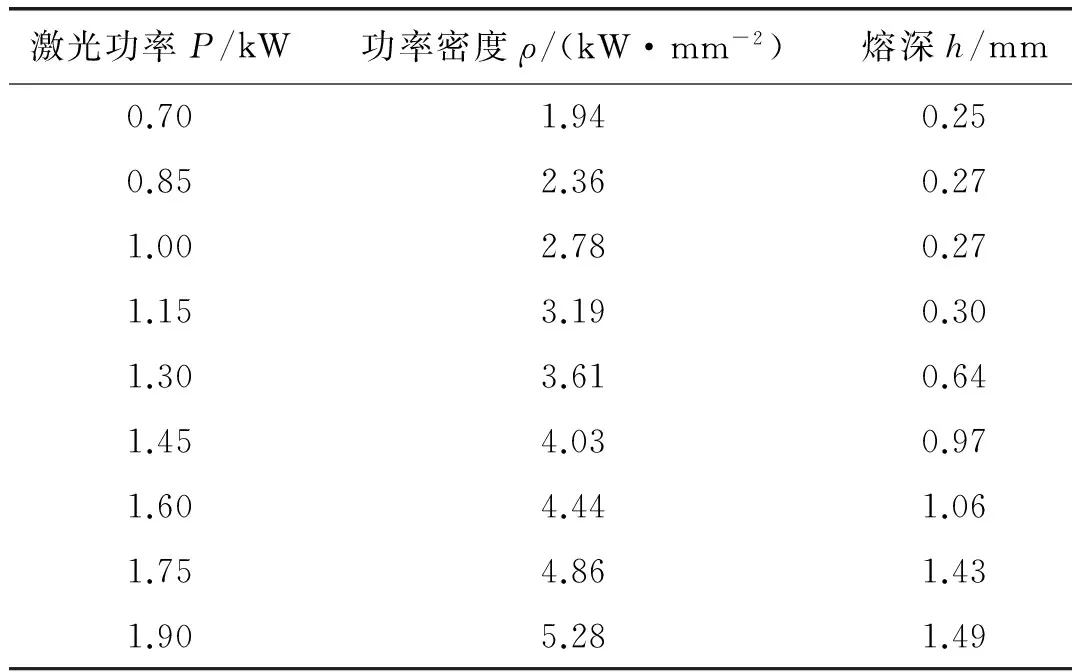

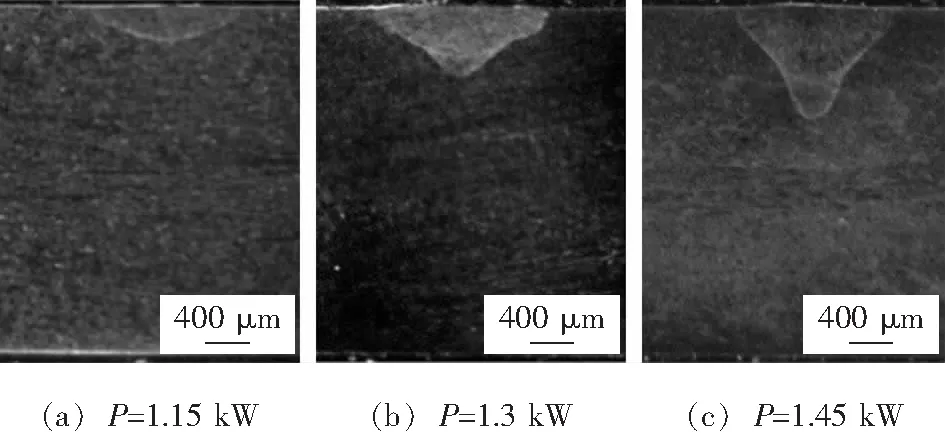

为获得工程较为常用的5 cm/s焊速情况下不锈钢光纤激光焊阈值,依次增大功率P值,获得的焊缝熔深值如表2所示。图3为部分焊缝横截面形貌照片。

表2 不锈钢光纤激光焊阈值试验结果

图3 反映焊接模式转变过程的部分焊缝截面形貌

将表2所得光纤激光焊熔深与功率P、功率密度ρ值绘制关系曲线,结果如图4所示。可以认为,焊速为5 cm/s时不锈钢光纤激光深熔焊的功率密度阈值所在区间为3.19~3.61 kW/mm2,即对于0.6 mm光斑直径时,功率阈值所在区间为1.15~1.30 kW。

2.2 改变功率对焊缝形貌的影响(焊速不变)

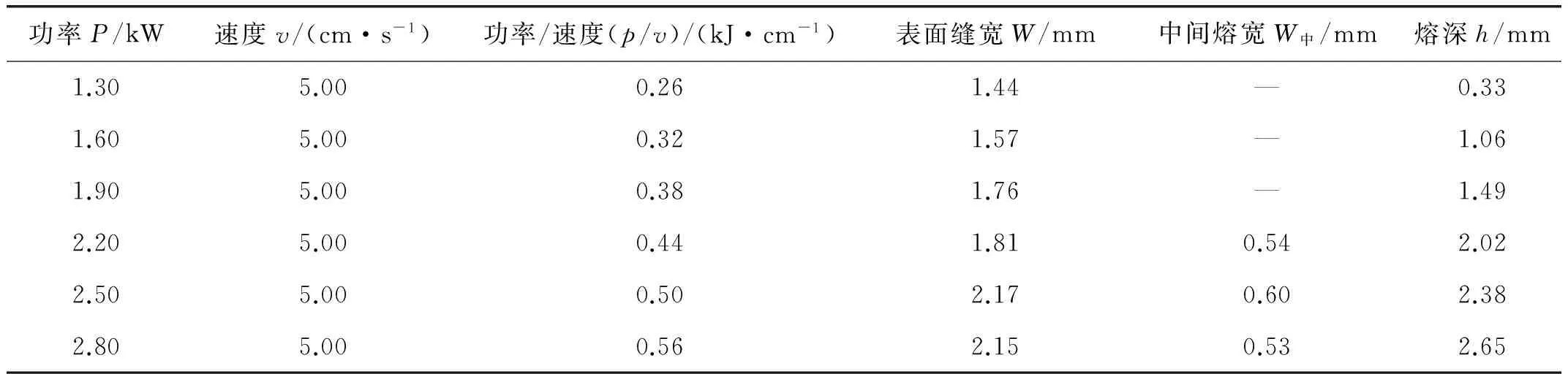

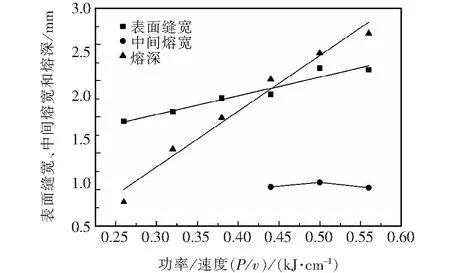

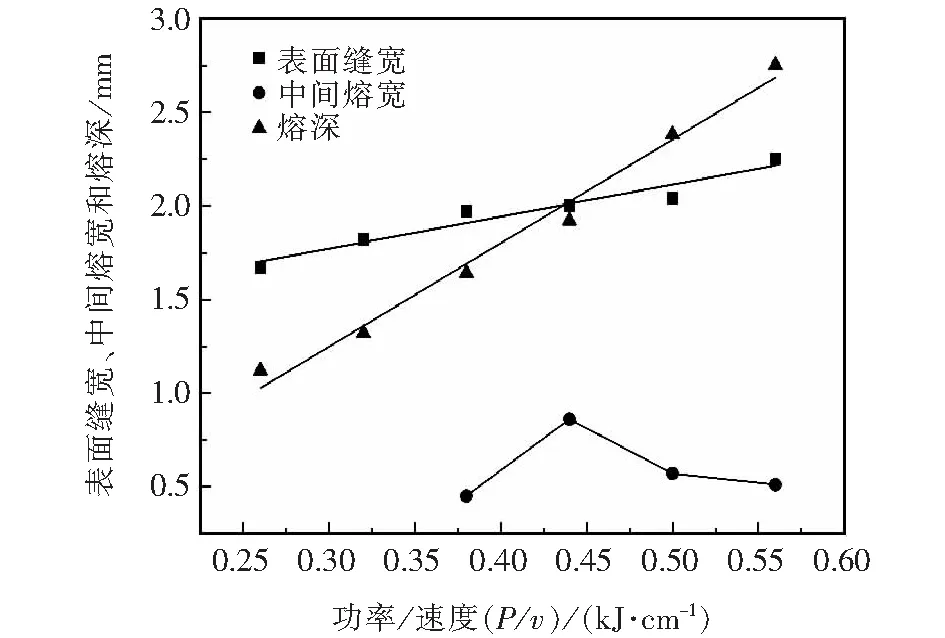

固定焊速v=5 cm/s,并为确保试验为激光深熔焊模式,激光功率P从1.3 kW依次增大0.3 kW,获得通过增大功率以增加热输入的方式对焊缝尺寸的控制效果,焊接参数和结果如表3所示。图5a~5f分别为不同激光功率条件下的焊缝横截面形貌照片。图6为由图5a~5f所测得的增大功率以增加热输入对焊缝横截面尺寸的影响曲线。

图4 焊缝熔深与功率密度的关系

当功率P>1.3 kW,此时的功率大于阈值,对于厚度3 mm的不锈钢板采取增大激光功率以增加热输入的方式,在激光功率阈值以上增加功率至70%以内(即热输入增加在70%以内),焊缝最大熔深可达1.5 mm;当在功率阈值以上增加至70%~115%,此时熔深增加明显,但中间熔宽值无明显变化。

表3 增加功率以增加热输入的试验结果

图5 增加激光功率(速度不变)情况下焊缝横截面形貌

综上,从搭接接头中间熔宽、熔深方面考虑,在阈值以上增加功率70%~90%,可以获得较理想的接头。

2.3 改变速度对焊缝形貌的影响(功率不变)

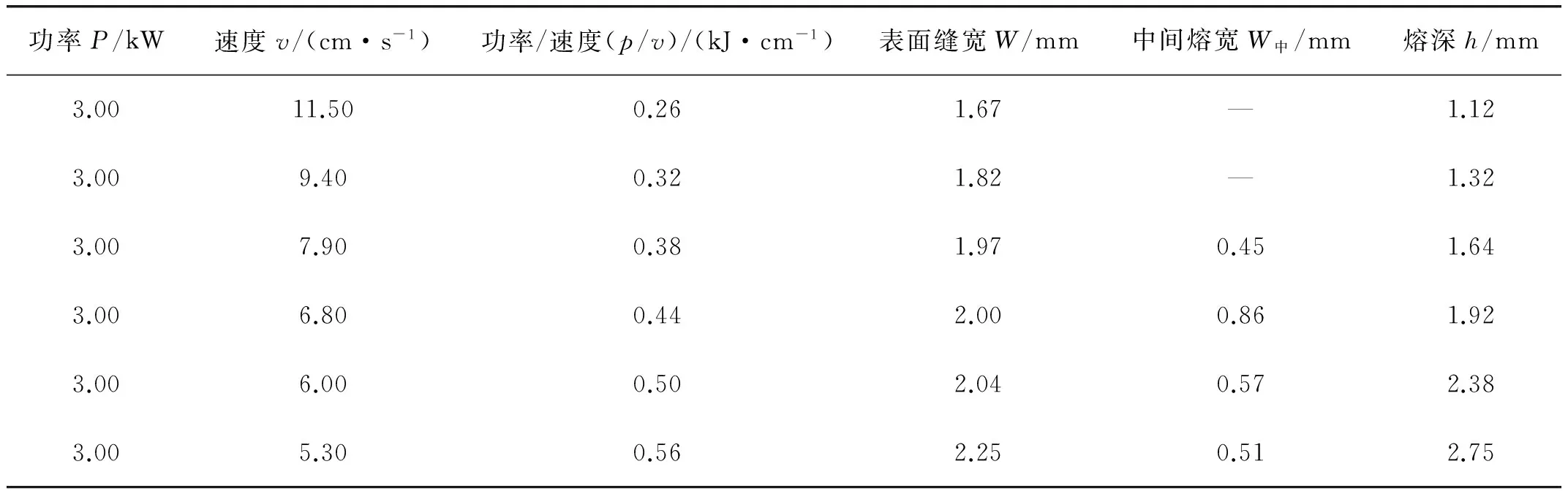

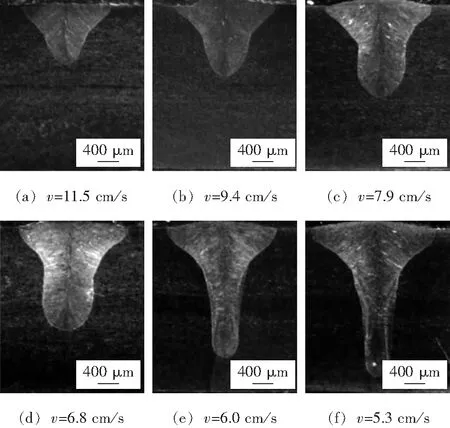

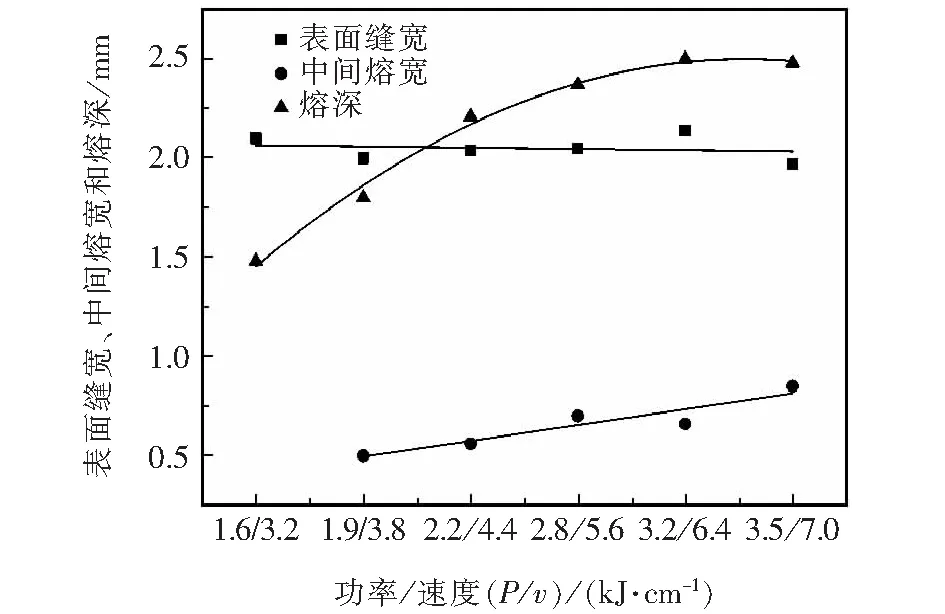

固定激光功率P=3 kW,设定与表3对应编号相同的P/v,可确保试验同为激光深熔焊模式。依次降低焊接速度,获得功率不变、降低速度以增加热输入的方式对焊缝尺寸及外观形貌的影响,结果如表4所示。图7为不同焊接速度条件下的焊缝横截面照片。

图6 不同功率情况下(速度不变)焊缝横截面 形貌尺寸变化曲线

图8为由图7a~7f所测得的增大功率以增加热输入对焊缝尺寸的影响曲线。从图7~8可以看出,焊接速度减小导致热输入增大,表面缝宽和熔深增加明显,而中间熔宽改变规律和改变功率获得的规律略有不同,呈现先增大又减小的趋势。

由于在参数设置上表4与表3对应编号功率P与焊速v的比值相同,对比试验结果可以看出,采用两种不同变化模式以相同程度地增大P/v,表面缝宽和熔深均有明显增加,而中间熔宽变化规律略有不同。增加激光功率模式对熔深增加的影响程度更大,而降低焊接速度模式对中间熔宽的影响更为明显。

表4 降低速度以增加热输入的试验结果

图7 降低焊速(功率不变)情况下焊缝横截面形貌

图8 不同焊速情况下(功率不变)焊缝横截面 形貌尺寸变化曲线

2.4 同比改变功率/速度对焊缝形貌的影响

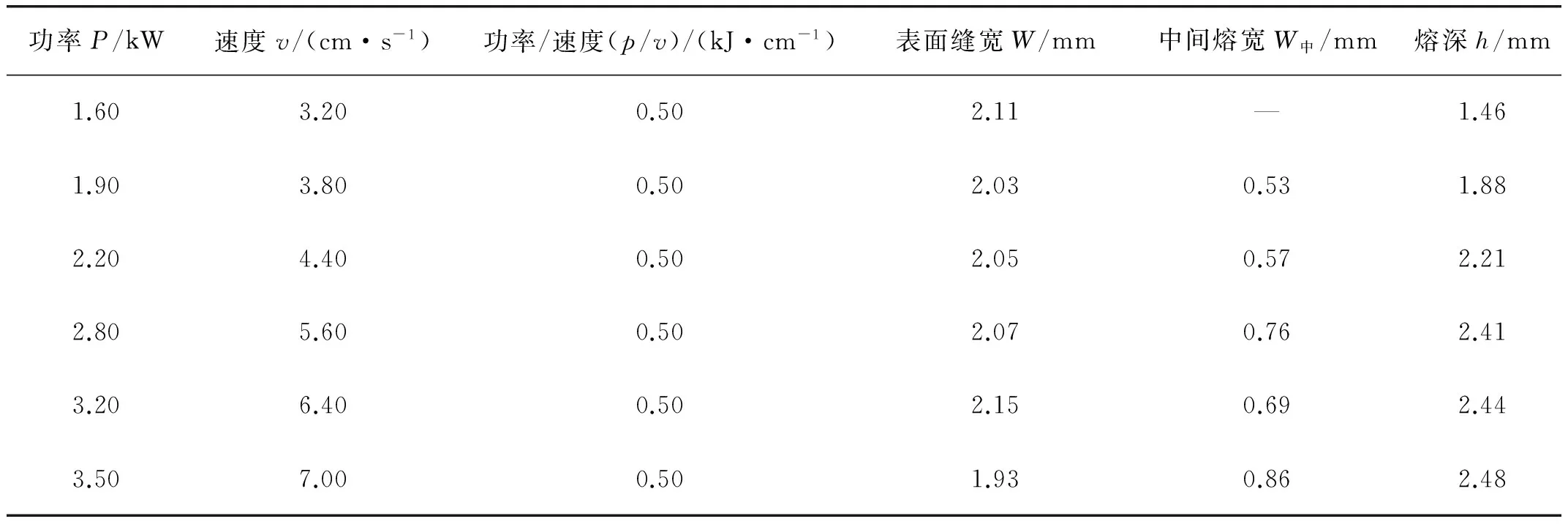

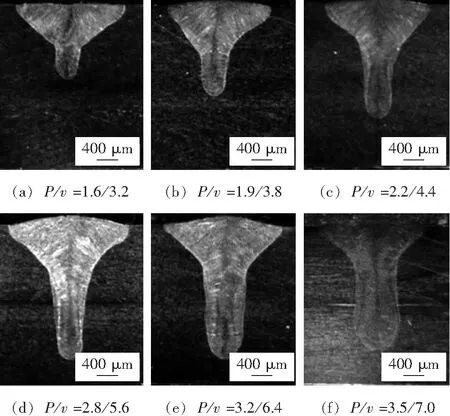

固定P/v=0.50 kJ/cm,在热输入保持不变的情况下同比例改变激光功率和焊接速度,具体参数、获得的焊缝横截面尺寸如表5所示。

表5 同比变化功率和速度的试验结果

图9为各参数下的焊缝横截面照片,图10为不同参数比条件下焊缝横截面尺寸的变化曲线。

结果表明,P/v相同条件下,表面缝宽基本不变,但焊缝熔深、熔宽却存在明显差异。随功率和速度同比增大,熔深随功率的增加先呈增加状态,后由于速度增加效应导致熔深基本保持不变。至于熔宽,则随速度增加而始终呈增大趋势。

分析认为,所有熔化焊过程都伴随着吸热熔化和散热凝固。对于传统电弧焊而言,保持热输入相同,焊接速度超过临界值,焊缝形貌会产生一定的变化,如焊缝变窄、驼峰变高、咬边等。对于高能量密度的激光焊,焊速的效应更为明显且略有不同。焊速较小时,功率的增大使得熔深大幅增加,但当焊速提高至临界值时,其制约效应变得显著,即熔深达到2.5 mm左右时不再明显变化。此后继续提高焊接速度,焊缝截面“钉子”下部柱状形貌宽度逐渐扩大,如图9e~9g所示。

图9 相同热输入不同参数比情况下焊缝横截面形貌

图10 相同P/v不同参数比情况下焊缝横截面形貌尺寸变化曲线

2.5 中间熔宽对拉剪强度的影响

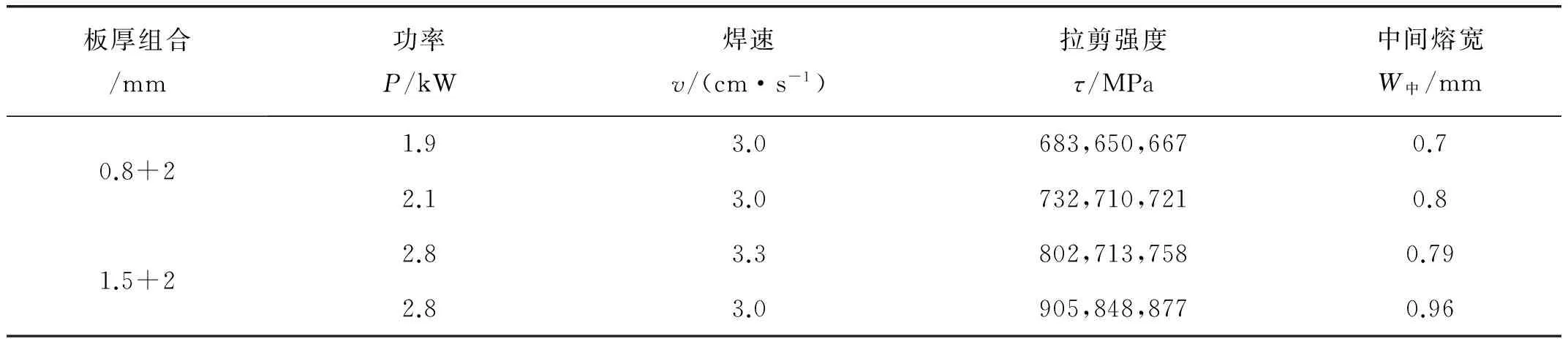

基于以上研究,针对0.8 mm+2 mm和1.5 mm+2 mm的板厚组合,分别采用增大功率和降低焊速的方式进行搭接焊,测量中间熔宽,对比拉剪强度。根据已有研究,搭接焊件试样沿焊缝宽度取为10 mm[10]。具体参数和拉剪试验结果如表6所示,其余试验条件不变。

从表6可以看出,增大中间熔宽,搭接接头的拉剪强度随之提高。采用降低焊速方式以提高搭接接头拉剪强度更为有效。

表6 搭接焊参数和拉剪试验结果

3 结 论

(1)文中试验条件下(光斑直径为0.6 mm、焊接速度为5 cm/s),不锈钢光纤激光深熔焊功率阈值所在区间为1.15~1.30 kW,功率密度阈值区间为3.19~3.61 kW/mm2。在该阈值区间,热导与深熔焊两种机制转换明显。

(2)对于总厚度约3 mm的不锈钢搭接板,光斑直径为0.6 mm、焊接速度为5 cm/s时,在阈值以上增加功率70%~90%,可以获得较理想的搭接焊接头。

(3)在文中试验条件下,单独增加激光功率能够提高焊缝熔宽和熔深,但对中间熔宽影响不大,即它对提高接头拉剪强度的能力有限。而适当降低焊接速度能够提升焊缝的中间熔宽,这对提高搭接接头拉剪强度有帮助。

(4)同比增大功率和焊速,表面缝宽基本不变,中间熔宽呈增加趋势,熔深逐渐增加并趋于稳定。

[1] 王洪潇,史春元,王春生,等. 铁道客车用SUS301L不锈钢非熔透型激光搭接焊工艺[J].热加工工艺,2009,38(19): 136-139.

[2] 潘际銮,郑 军,屈岳波. 激光焊技术的发展[J]. 焊接,2009(2): 18-21.

[3] 唐 舵,王春明,田 曼,等. SUS301L-HT不锈钢激光焊接与MIG焊接对比试验研究[J].中国激光,2015,42(7): 98-105.

[4] 师文庆,杨永强,王 迪,等.脉冲激光焊接H62黄铜[J].焊接学报,2010,31(7):101-104.

[5] Kuryntsev S V,Gilmutdinov A KH. Welding of stainless steel using defocused laser beam[J]. Journal of Constructional Steel Research,2015(114): 305-313.

[6] Hafez K M,Katayama S. Fiber laser welding of AISI 304 stainless steel plates[J]. Quarterly Journal of the Japan Welding Society,2009,27(2): 69-73.

[7] Mehmet Erdem,Mehmet Altug,Mustafa Kalabulut. Investigation of mechanical,microstructural,and machining properties of AISI 420 martensitic stainless steel welded by laser welding[J]. International Journal of Advanced Manufacturing Technology,2016,85(1): 481-492.

[8] 刘 佳. 轨道客车用SUS301L奥氏体不锈钢激光叠焊技术研究[D]. 长春:长春理工大学博士学位论文,2011.

[9] 李正文,高向东, 李秀忠. 激光焊接不锈钢技术[J]. 焊接,2016(11): 61-66.

[10] 赵瑞荣,阚 盈,姜云禄,等. 考虑残余应力的激光搭接焊接头拉伸和疲劳试样宽度标准化[J]. 焊接,2017(2): 40-43.

2017-04-19

TG456.7

梁 行,1993年出生,硕士研究生。主要从事激光焊接工艺、焊接残余应力及接头性能方面的研究。