基于软PLC的变极性等离子弧焊接控制系统

2017-09-03陈树君雷彧卢振洋白立来张浩

陈树君雷彧卢振洋白立来张浩

(1.北京工业大学机械工程及应用电子技术学院,北京100124;2.首都航天机械公司,北京100076)

基于软PLC的变极性等离子弧焊接控制系统

陈树君1雷彧1卢振洋1白立来1张浩2

(1.北京工业大学机械工程及应用电子技术学院,北京100124;2.首都航天机械公司,北京100076)

软PLC技术是近些年发展起来的一种新型控制技术,它是基于PC机的,因其强大的网络通讯能力和数据处理能力迅速成为工业自动化领域的研究热点,阐述了变极性等离子弧焊的焊接原理,介绍了以德国3S公司的软PLC产品CoDeSys以及EtherCAT现场总线为基础的分布式变极性等离子焊接控制系统的设计方案。该系统通过读取运行G代码实现空间直线和圆弧的插补完成复杂空间曲线轨迹的行走,并且在运动控制的过程中实时控制焊接工艺参数,最终实现复杂空间曲线焊缝的焊接。

变极性等离子弧焊软PLC现场总线EtherCATCoDeSys

0 序言

变极性等离子弧焊技术具有焊缝深宽比大、热输入能量集中、焊接效率高和焊后变形小等特点[1],在铝合金结构的焊接中获得了广泛的应用。基于传统硬PLC的焊接控制系统一般具有可靠性差、布线复杂、焊接自由度有限等缺陷,并且传统硬PLC的技术封闭,难以构造开放的结构体系,造成后期维护困难。随着国际制造业不断发展,自动化控制系统朝着多样化、集成化、柔性化的方向发展,对分布式方面提出了更高的要求,封闭式控制系统已经完全不能满足当前自动化控制的需求[2]。

近年来,随着工业控制领域IEC61131—3标准制定和实施,一项新的控制技术——软PLC迅速发展。软PLC(SoftPLC)技术相对于传统硬PLC的优势在于采用面向现场总线网络体系结构和开放的通信接口,如以太网、高速串口等,采用了各种相关的国际工业标准和一系列的事实标准,全部用软件来实现传统硬PLC的功能。软PLC技术应用使工业信息化和自动化有望实现真正意义上的无缝集成[3]。软PLC技术利用其开放性和灵活性的优势,可以把通信、控制、人机界面及各种特定的应用运用于同一个硬件平台上,从而简化了工厂自动化的体系结构。

控制系统以工业PC机和德国倍福E-bus模块组成硬件平台,基于德国3S公司的CoDeSys软PLC和EtherCAT现场总线构建系统的运动控制平台和工艺控制平台,搭建了一套基于软PLC的变极性等离子弧焊自动化控制系统。应用CoDeSys软件平台,设计开发出焊接过程运动控制程序和人机交互界面,并且制定通讯协议完成主站工业PC与从站焊接电源EtherCAT通讯,实现焊接过程中焊接工艺参数的实时控制与监测,从而设计出一套焊接工艺与焊接运动更为契合的自动化焊接控制系统。

1 基于PC的软PLC控制系统机构

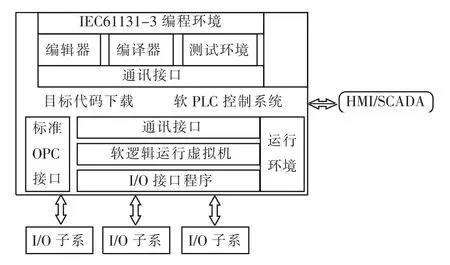

软PLC运行于PC机的操作系统平台之上,通过现场总线和IO模块等物理设备采集现场数据,使用软件的方法对采集的数据进行储存、运算和控制等工作,然后输出控制信号完成传统硬PLC的功能。软PLC系统由编辑环境和运行环境两部分组成,也可分为开发系统和运行系统两部分。编辑环境与运行环境二者之间采用COMDCOM的通信机制,标准的通信接口由运行环境作为COM服务器提供;编辑环境作为COM客户端应用利用这些接口进行本地或远程访问,例如代码下载、运行环境的运行信息读取等操作。软PLC系统的整体框图如图1所示。

图1 软PLC系统的整体框图

2 变极性等离子弧焊系统的结构及焊接原理

2.1 变极性等离子弧焊系统结构

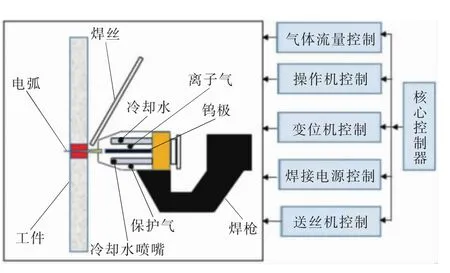

图2 变极性等离子弧焊系统结构示意图

控制系统是以变极性等离子弧焊为研究对象,最终实现复杂空间曲线的焊接,所以为了保证焊接质量,焊枪需要在焊接的过程中保持立向上的焊接姿态,而且保证焊枪能够在水平面内偏转。

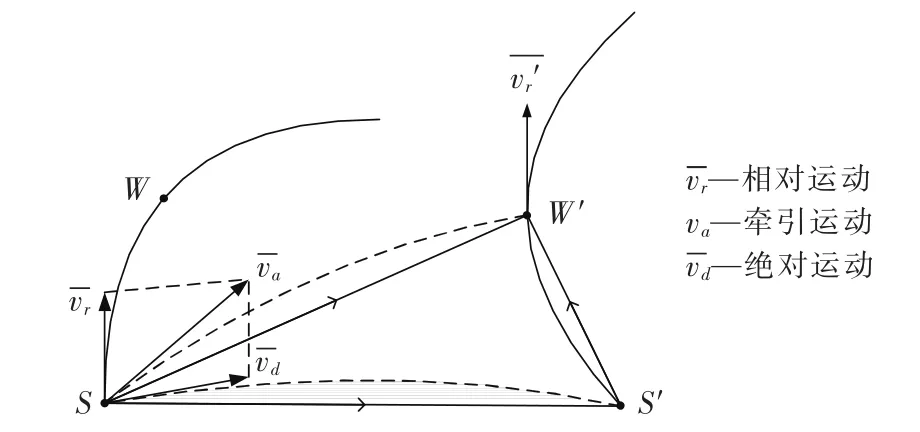

如图3所示,在曲线焊缝上有S和W两点,当S点为当前焊点时,工件需要保持一定的角度姿态,保证焊枪的速度方向与S点的切线方向保持一致且与水平面垂直,当焊枪运动到W点时,又需要对工件的角度进行调整,保证焊枪的速度方向与W点的切线方向保持一致且与水平面垂直。也就是说,为了在焊接过程中保持焊枪的立向上焊接姿态就需要实时调整工件角度。

图3 变位焊接原理

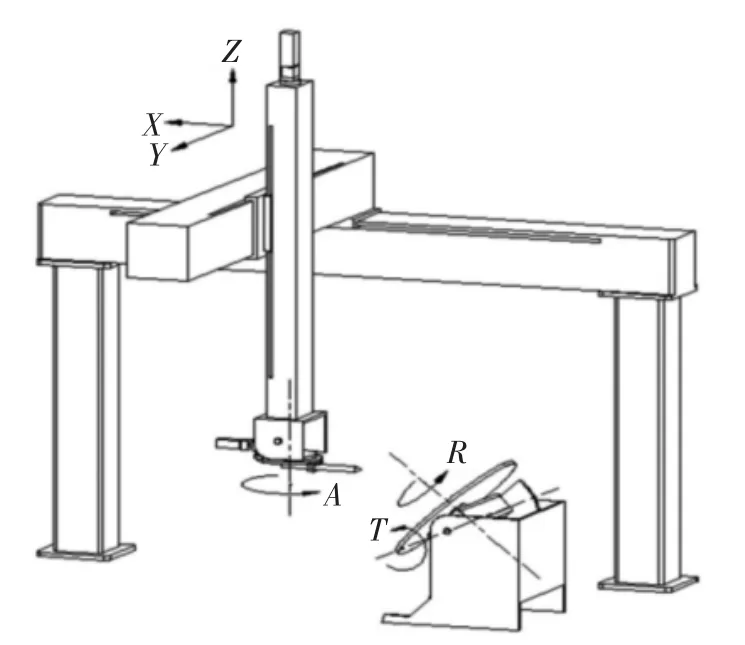

综上所述,控制系统的焊接操作机选用3+1轴的直角坐标机器人,带动焊枪运动,工作台选用能够旋转和翻转的二维变位机,实时调整工件角度,如图4所示。通过建立变位机和直角坐标机器人的运动学模型,控制直角坐标机器人X,Y,Z轴和偏转轴A,变位机的翻转轴T和旋转轴R,实现六轴联动完成复杂空间曲线的焊接。

2.3 工艺控制

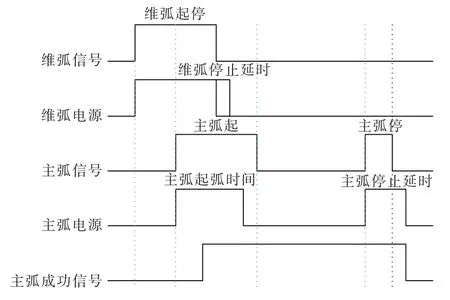

为了保证变极性等离子弧焊工艺的焊接质量,需要将运动控制和焊接工艺参数紧密配合[4],在焊接的运动过程中对工艺参数实时控制和监测。另外,在焊接过程中对变极性等离子焊接电源维弧的起停和主弧的起停控制,完成焊接时序控制,如图5所示。

图4 直角坐标机器人和变位机运动学模型

图5 焊接时序图

控制系统的焊接电源采用北京焊接技术研究所自主开发的变极性等离子焊接电源,带有EtherCat接口,可以在EtherCat网络中作为从站与外部设备进行数据交换。焊接过程中通过主控制器与等离子焊接电源间EtherCat通讯实现焊接时序控制和焊接工艺参数控制和监测。

3 基于软PLC的控制系统设计

3.1 系统硬件设计选型

在树木的人工培育过程中,移植需进行起挖、调运、定植等操作,易造成树木根冠比的改变,因此移植初期植物的光合作用会显著下降。随后,由于新的根系和叶的萌发光合作用逐渐恢复,光合产物、光合速率会快速增加以满足生长的需求。修枝后由于叶片减少,余下叶片的光合作用会显著加强[22-24]。研究发现,钾元素能激活植物体内多种酶的活性[25, 26],调节叶片气孔的开合[27]、叶肉阻抗力的发生[28],明显提高植物的光合速率和光合化学活性[27, 29],调控光合同化产物的合成、运输及转化[30]。

控制系统以工业PC机作为主控制器,EtherCat现场总线作为系统网络连接,搭建一个主从分布式的网络控制系统。系统从站主要由伺服系统、I/O模块和焊接电源组成。

3.1.1 伺服系统

整个控制系统需要控制6根电机轴,伺服驱动器选用三组倍福AX5203伺服电机驱动器。AX5203是双通道(通道A,通道B)的伺服电机驱动器,可以同时驱动两个电机,并且由于它的集成化控制技术,在运动控制的过程能够完成高速和高动态定位任务。AX5203伺服放大器可以作为EtherCAT从站关联到CoDeSys. SoftMotion的CNC轴,实现与主站工业PC机的高性能通讯。AX5203驱动放大器具有直流母线技术、制动能源管理系统和反馈接口多的特点,并且可以调节宽电压检测范围和选择多种电机类型。电机采用德国海道夫系列电机,完全可以满足焊接运动需要的负载能力。

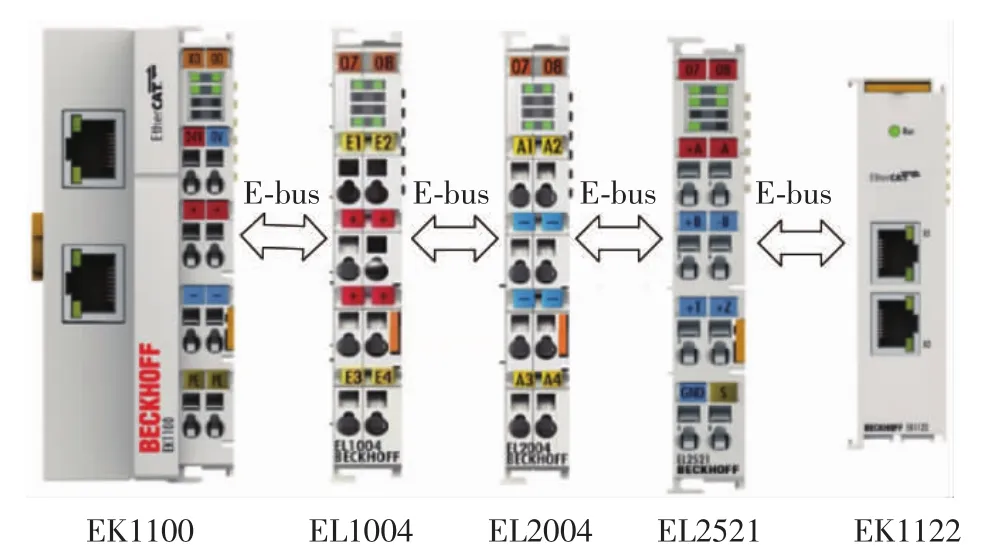

3.1.2 I/O模块

系统中的I/O模块作为EtherCAT从站完成系统控制信号的输入和输出。采用倍福E-bus模块,模块之间通过E-bus协议连接起来,E-bus协议实质上也是EtherCAT,只是表现的形式不同而已。这些模块主要包括EK1100,EL1004,EL2004,EL2521和EK1122,每一块模块的作用不同。EK1100作为总线耦合器,把系统中所有的EtherCAT从站设备连接到系统EtherCAT主站;模块EL1004,EL2004是数字量I/O模块,实现开关量信号的输入、输出;EL2521是高速脉冲发送模块,最高能够达到500 kHz的脉冲输出,它在此系统中的主要作用是用来控制步进电机。另外,为了保证系统有良好的扩展性增加了模块EK1122,可以实现对EtherCAT网络的分流,能够在EtherCAT网络中再分出两个EtherCAT接口,如图6所示。

3.1.3 焊接电源

图6 系统I/O模块

焊接电源采用北京焊接技术研究所自主开发的变极性等离子焊接电源(VPPA),它的核心控制器是STM32F107VCT6,通过SPI协议与倍福公司的FB1111-0141电路板实现数据交换,FB1111-0141电路板带有EtherCAT接口,可以作为从站通过总线耦合器EK1100连接到主站,这样就实现了主站对变极性等离子电源的控制。图7是控制原理简图。

综上所述,完成了系统硬件的设计选型,图8为控制系统硬件总体框图。

图8 控制系统总体硬件框图

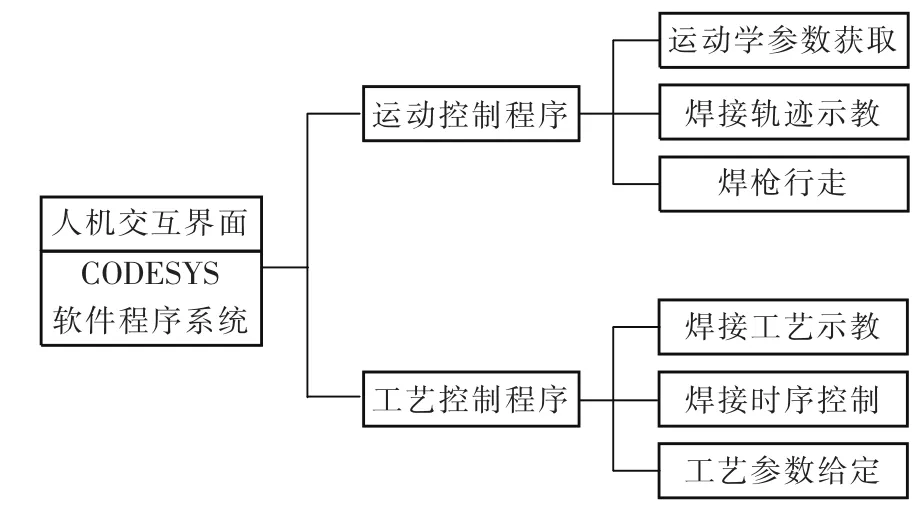

3.2 系统软件设计

控制系统软件设计采用开放式软件平台CoDeSys,它是自动控制系统的开发工具,是按照IEC61131—3标准设计的,支持IEC61131—3标准IL,ST,FBD,LD,CFC,SFC六种PLC编程语言,用户可以在同一项目中选择不同的语言编辑子程序,功能模块等。

如图9所示,根据变极性等离子弧穿孔立焊的焊接原理,将控制系统的控制任务划分为运动控制和工艺控制。运动学参数的获取是通过三点定位法确定偏转轴A和变位机的翻转轴T、旋转轴R相对于直角坐标机器人的安装位姿。在直角坐标机器人X轴、Y轴和Z轴都处于位置零时,焊枪偏转轴A的回转中心处建立机器人的基坐标系,在焊枪尖点处建立工具坐标系,在变位机上建立工件坐标系,从而建立3+1轴直角坐标机器人和二轴倾斜/回转变位机的运动学模型。根据机器人运动学正解运算通过示教生成焊接过程中轨迹行走所需要的G代码文件,使用Codesys. SoftMotion的CNC功能,读取并运行生成的G代码文件,并通过机器人运动学逆解运算,将位置和速度信息赋给直角坐标机器人各个电机轴,从而完成焊枪的轨迹行走。

图9 系统软件总体框图

图10 焊接程序流程图

为了保证焊接过程中稳定良好的穿孔和收孔,在焊接开始前,进行焊接工艺示教,将每条焊接分成数段,设定每一段焊缝焊接速度和工艺参数,当焊接到前段时,主站工业PC机将所需要的焊接工艺参数发送给焊接电源完成工艺参数的实时给定。

焊接程序流程图如图10所示,首先在焊接开始前初始化各个焊接参数,当按下焊接开始按钮后,初始化偏转轴和变位机旋转轴的位置,切换到工件坐标系为焊接做准备,并且调整焊枪和工件角度,通过加载运行G代码将焊枪运行到枪进点等待起维弧。完成起维弧的操作后,焊枪运行到示教轨迹的第一点等待起主弧。执行主弧操作,并且引弧成功后进入焊接程序,在焊接

[][]

末端按下主弧停按钮,进入收弧程序,在焊缝终点处主弧继续燃烧一段时间, 停弧之后焊枪运动到轨迹示教中的枪退点,焊接结束。

4 结语

文中分析了变极性等离子穿孔立焊的焊接原理,详细阐述了系统中的主要的控制任务———焊接运动控制和焊接工艺控制。基于软PLC-CoDeSys 搭建了电气控制系统,并对系统主要使用的器件做了简单的介绍。经过试验验证, 基于软PLC 的变极性等离子弧焊接控制系统在焊接过程中能通过直角坐标机器人和变位机的联动控制实现复杂空间曲线的焊接, 并能在焊接过程中实时调整焊接工艺参数, 所以能够满足变极性等离子弧焊的自动化焊接控制要求。

[1] 韩永全,陈树君,殷树言. 铝合金变极性等离子焊接电弧产热机理[J]. 焊接学报,2007,28(12): 35-37.

[2] 周萍,朱德森. 嵌入式PLC 的实现[J]. 机械与电子,1997(1): 10-12.

[3] 阳惠宪. 现场总线技术及其应用[M]. 北京: 清华大学出版社,1999.

[4] 熊日伟. 基于直角坐标型机器人的VPPA 焊接系统[D]. 北京: 北京工业大学硕士学位论文,2014.

TG439.5

2017-03-22