对夏季酸乳胀包变质的因素分析及控制措施的研究

2017-09-03张玉香王琳林许冰友

文/张玉香 滕 琰 王琳林 许冰友

(北京三元食品股份有限公司)

对夏季酸乳胀包变质的因素分析及控制措施的研究

文/张玉香 滕 琰 王琳林 许冰友

(北京三元食品股份有限公司)

酸乳也叫发酵乳,酸乳以帮助消化、营养价值高、易于被人体吸收、风味独特等优点而备受消费者喜爱,消费量日益攀升。但由于夏季气温较高,加之酸奶贮存、运输、终端售卖环节等冷链设施不完善,市场上销售的酸奶往往在夏季高温季节容易发生胀包、变质现象,成为每个乳品企业头疼的问题。虽然各个乳品企业都积极应对,查找原因,采取措施解决酸奶胀包问题,并取得了一定的效果,但依据HACCP原理,从人、机、料、法、环等方面,结合酸奶生产实践经验系统查找原因的研究较少。因此,依据HACCP工作原理、国家标准,采用鱼骨刺因果图的方法,结合酸奶工艺流程和以往酸奶生产过程中总结的经验,从人、机、料、法、环等五个方面对可能影响酸奶胀包的因素进行分析,并采取对比试验的方法进行验证,查找夏季引起酸奶胀包、变质的主要原因,并针对主要原因采取切实有效的控制措施,消除因酸奶胀包产生的影响,确保夏季酸奶质量的稳定与安全。

酸乳;胀包;变质;原因分析;控制措施

酸乳是指在乳中接种保加利亚乳杆菌和嗜热链球菌,经过乳酸发酵而成的凝乳状产品。按成品的组织状态分类可分为凝固型和搅拌型酸乳。随着产品的推陈出新,市场上不同包装形式的酸奶琳娘满目。常见的有玻璃瓶、瓷瓶、塑料瓶、塑料杯包装的凝固型酸乳,以及塑料袋、塑料杯、屋型纸盒、利乐冠、自立袋、钻石包等包装的搅拌型酸乳。特别是搅拌型酸乳,由于其可添加果汁、果肉、果块等添加物而风味更加突出,深受广大消费者的欢迎,其生产工艺技术难度也较高[1~3]。

按GB 19302-2010《食品安全国家标准 发酵乳》中规定,每毫升酸乳中通常含有≥1×106CFU/g的活性乳酸菌,需要2~6 ℃低温冷藏。但由于在发酵乳制品的加工、贮运、销售、消费等方面还存在着一些技术问题需要解决,如发酵工艺的改进、杂菌的污染与控制以及延长产品的货架期等[4~6]。酸乳这类活菌产品的特殊性给这些问题的解决带来很大困难。活乳酸菌的细胞数量是衡量这类产品质量优劣的一个重要标志,在生产直至消费的各个环节中,尽量保持有益乳酸菌活性的同时,一些来自于原辅料和生产环境的杂菌也随之得到了保护,条件适宜时就会生长繁殖,引起乳制品的腐败变质。对于密封的袋、杯(瓶)装酸乳,胀袋(罐)是一个很普遍的问题,含糖量较高的酸乳产品,在保质期过后,一般都会发生胀袋现象[8]。而无糖型酸乳胀袋发生率却很低。这是由于胀包主要是产品被微生物污染,加之在产品出现鼓包后,没有及时进行有效处理,长时间处于鼓包状态,使产品中的微生物大量繁殖并产气,最终导致产品胀包,造成产品包装严重变形,并导致酸奶散发刺激性气味。因此胀包产品不宜饮用。张兰威等[7]的研究结果认为酵母菌是引起酸乳鼓盖胀包、变质的主要原因。酵母发酵糖类产生大量气体,而其中的细菌产气量较小,不足以使酸乳鼓盖[3]。所以市场上销售的酸奶往往在夏季高温季节受环境温度影响而容易发生胀包、变质现象,即引起消费者对产品不满而产生顾客投诉,同时降低了消费者购买信心,最终导致品牌的美誉度下降。

本研究依据HACCP工作原理进行危害分析,采用鱼骨刺因果图的方法,结合酸奶工艺流程和以往酸奶生产过程中总结的经验,从人、机、料、法、环等五个方面对可能影响酸奶胀包的因素进行分析,并采取对比试验的验证方法进行研究,查找夏季引起酸奶胀包、变质的主要原因,并针对主要原因采取切实有效的控制措施,消除酸奶因胀包产生的影响,确保夏季酸奶的质量稳定与安全。本文通过对夏季酸奶胀包、变质原因的分析和控制措施的研究,探讨了夏季引起酸奶胀包、变质的污染来源、污染菌的种类以及关键控制点的控制措施,为今后同行业乳品企业应对酸奶胀包、变质等质量问题提供了参考依据。因此,研究酸乳中引起胀包、变质的微生物种类、变化、原因分析及控制对于保障酸乳制品的质量,提高酸乳制品的食用安全性,延长酸乳制品的货架期具有重要的现实意义。

1 酸奶胀包变质的原因分析

1.1 酸奶工艺流程

酸奶工艺流程见图1。

1.2 鱼骨刺图及原因分析

鱼骨刺图及原因分析见图2。

根据鱼骨刺因果分析图,从人、机、料、法、环等5 个方面识别出21 个可能引起胀包变质的因素。以HACCP工作原理以及以往生产过程中遇到的同类质量问题积累的经验,对已识别出的对酸奶胀包、变质问题的影响因素进行分析。

1.2.1 酸奶加工工艺影响因素

依据HACCP工作原理按酸奶工艺流程图对酸奶生产从原辅料验收、贮存、冷却、杀菌、接种、发酵、灌装、入库、储运、销售等环节,从生物性、物理性和化学性三个方面进行了危害分析,识别如下影响因素。

首先,加工中如果现场操作工人未及时发现杀菌温度偏离关键限值,可能给产品带来微生物和致病菌污染的可能性,此因素确定为影响酸奶胀包、变质的关键因素1。

图1 酸奶工艺流程

图2 鱼骨刺图及原因分析

其次,在搅拌型酸奶的加工工艺过程中,果料是在酸乳发酵成熟后添加,如果果料添加过程操作不规范,可能会引起微生物污染。

另外,由于酸奶灌装时,袋装酸乳的温度较低,灌装后产品贮藏或售卖温度升高导致产品热胀冷缩出现鼓包是一种正常现象。出现鼓包后的产品应尽快进行冷藏并在短时间内饮用完毕。鼓包虽然不能治病,但也会引起消费者误解,应作为影响因素加以控制。

1.2.2 原材料影响因素

酸乳的原辅材料主要包含原料乳、白砂糖、菌种、添加剂、风味物质和果料、坚果、内包装材料等。在酸乳加工过程中,因原料乳、白砂糖、稳定剂等原辅料在酸奶加工过程中经巴氏杀菌处理,有害微生物、致病菌、霉菌、酵母等都会被杀死,因此这些原辅料的影响可以得到有效控制。内包装材料和果料是在酸奶杀菌发酵成型后添加,如果内包装材料和果料被微生物、致病菌污染,或者果料验收合格后储存温度偏高都有可能引起果料内残留微生物增殖,后续的生产环节不能够控制,加之后续的贮存、运输、售卖等环境温度不达标,极有可能引起酸奶胀包变质,此因素为关键影响因素2。

目前发酵剂有继代式和直投式两种,视菌种活力情况决定传代数。如果所用菌种或生产发酵剂受到噬菌体或微生物、致病菌的污染,则可能直接影响酸奶的质量,也有可能出现产品不凝或胀包变质的情况。此因素为关键影响因素3。

1.2.3 设备设施影响因素

在原料乳验收、贮存、配料、均质等环节,因设备清洗不彻底引入的微生物、致病菌在后续的巴氏杀菌过程中都能够得到有效控制。在酸奶生产中使用的杀菌机多为板式杀菌机,如果没有按时对生产设备进行预防性维护和保养,有可能造成设备发生故障。根据以往生产经验,如果板式热交换片内部出现沙眼渗漏,操作人员是无法用肉眼发现的,就可能造成杀菌后的物料被杀菌前的物料污染,通常是大肠菌群污染;其次,杀菌后的物料生产设备,如待装罐、灌装机、物料运送管线等,如果出现CIP清洗不彻底,如发酵罐内壁出现沙眼、运送物料管线的易损件(密封垫、单向阀)等未及时更换、气动阀失灵等,都极有可能产生清洗死角而造成微生物、致病菌残留,尤其是酵母和霉菌。因此杀菌机、灌装机故障、物料管线易损件、配件清洗不彻底为关键影响因素3。

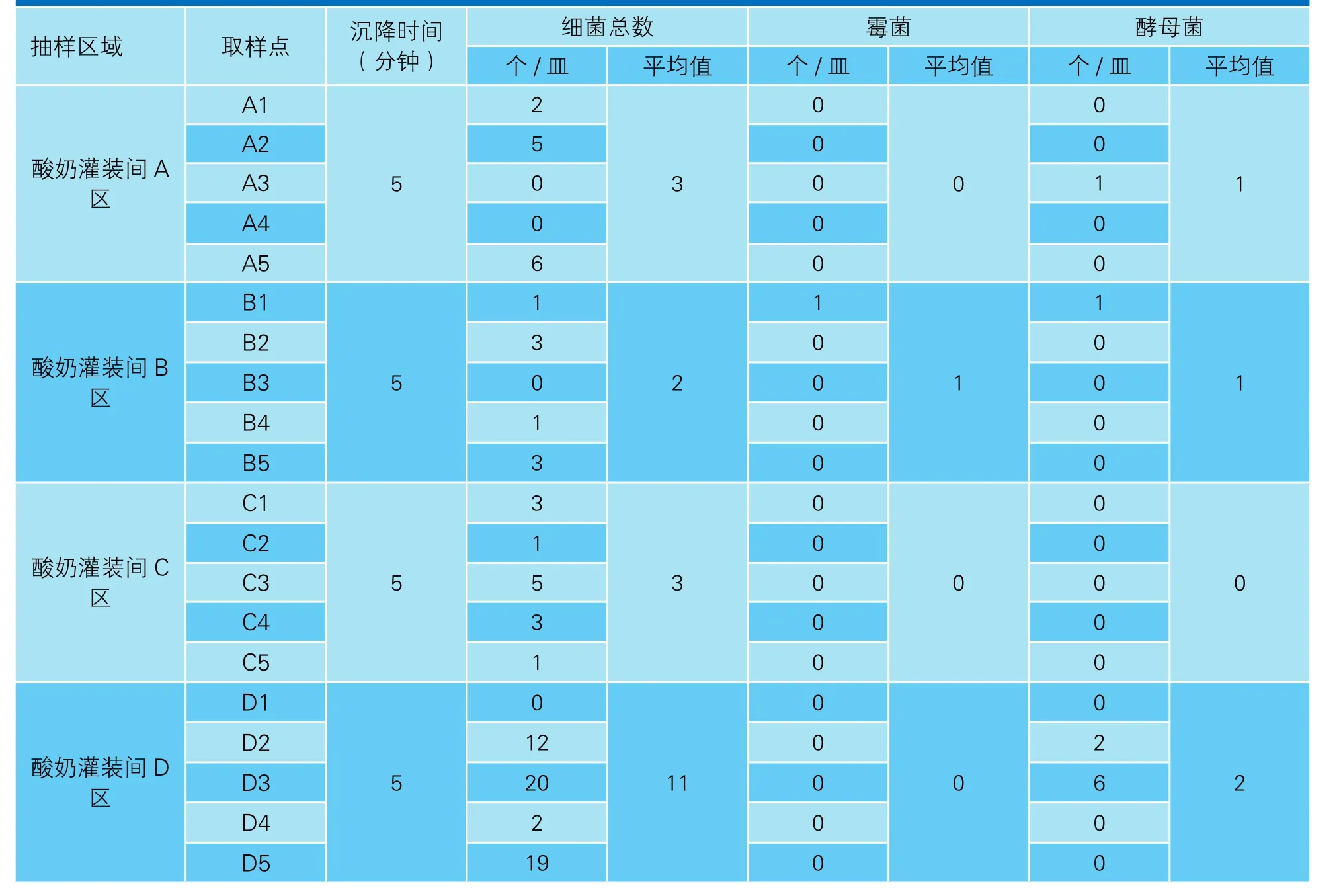

表1 XX单位酸奶灌装间空气沉降试验检验结果

另外,计量监视设备如果出现失效状态,如杀菌机温度计失效,极有可能将不合格物料转入下道工序,使产品被大肠菌群等微生物污染。因此杀菌机温度计失效是关键影响因素4。

车间的洗手消毒设施、风淋室、卫生间设施也不能忽视,一旦发生故障就可能是操作人员携带污染源进入车间。此因素是可能引起产品被污染发生胀包、变质的影响因素。

1.2.4 人员影响因素

操作人员个人卫生不合格,将会造成发酵好的酸奶在灌装前遭受二次污染。如人员未进行健康体检,并取得健康证就上岗,有可能携带痢疾、伤寒、活动性肺结核、乙肝、化脓性皮肤病等5 种食品禁止的传染病上岗作业而污染产品。其次,操作人员进出车间,或如厕后未严格执行洗手、消毒、更衣,携带禁止携带的物品如首饰、化妆品等,另外,操作人员穿戴未按要求清洗的工服、鞋、帽、口罩等进出车间操作,都可能携带大肠菌群等污染源污染产品。此因素是可能引起产品被污染发生胀包、变质的影响因素。

1.2.5 环境卫生因素

酸奶的生产车间环境温度高,经常用水清洗,换气不良,卫生条件差等都会导致酵母与霉菌大量繁殖,孢子会飘散于空气中,间接地对酸奶造成污染。环境因素包括空气、地面、墙壁等,空气甚至可以直接与酸奶接触,另外,室内蚊蝇、昆虫也是微生物的主要来源之一。

根据酸奶加工工艺要求,酸奶发酵成型后迅速冷却至10 ℃,然后灌装,在2~6 ℃冷库贮存。酸奶是在非无菌环境中灌装生产,微生物只能控制在一个较低的指标以内,GB 19302《食品国家标准发酵乳》规定,大肠菌群M=5 CFU/g,酵母≤100 CFU/g,霉菌≤30 CFU/g,因此酸奶成品中允许可少量如大肠菌群、霉菌和酵母菌存在。因此,虽然在生产过程中严格按照HACCP计划实施控制,产品出厂检测结果符合国标要求,但在夏季仍然会有顾客投诉酸奶胀包、变质或霉斑异物等。产生此类投诉主要因为物流运输、贮存、终端售卖以及顾客购买后消费等环节冷链不完善,导致产品脱冷,从而造成残留在产品中的大肠菌群、酵母、霉菌迅速增殖,使产品出现胀包变质,引起消费者投诉。因此物流运输、贮存、终端售卖等环节冷链不完善为关键影响因素5。

1.2.6 验证试验方法

针对以上识别出的影响酸乳胀包、变质因素,结合XX单位酸奶夏季胀包实例,确定XX车间A、B酸奶生产线灌装机灌装头、操作工手、工服、包装袋、半成品、成品、冷藏保存3 天样品、室温保存3 天样品、市场流通12~14 天样品等抽样点,分别取4 组样品,进行了大肠菌群、菌落总数、霉菌、酵母等对比试验,另外对酸奶车间灌装间的空气采取自然沉降法采样,检验菌落总数、霉菌、酵母。采用GB 4789.2《(平板计数琼脂培养基)菌落总数测定》、GB 4789.3《(结晶紫中性红胆盐琼脂)大肠菌群计数》第二法、GB 4789.15《(孟加拉红培养基)霉菌和酵母计数》等国标法进行检测。

1.3 对比试验结果及影响酸奶胀包变质的关键因素分析

1.3.1 对车间空气检测及影响酸奶胀包变质因素判定

对XX单位酸奶车间灌装间的空气进行空气沉降试验,由于灌装间面积较大,因此分为4 个区域进行空气暴露点,分别是A、B、C、D区域,检验结果如下表1。

通过以上检验结果可以看出酸奶车间灌装间的空气质量符合要求,可排除因空气中净化、消毒不合格引起的大肠菌群、酵母、霉菌等污染酸奶,导致胀包、变质的因素影响。

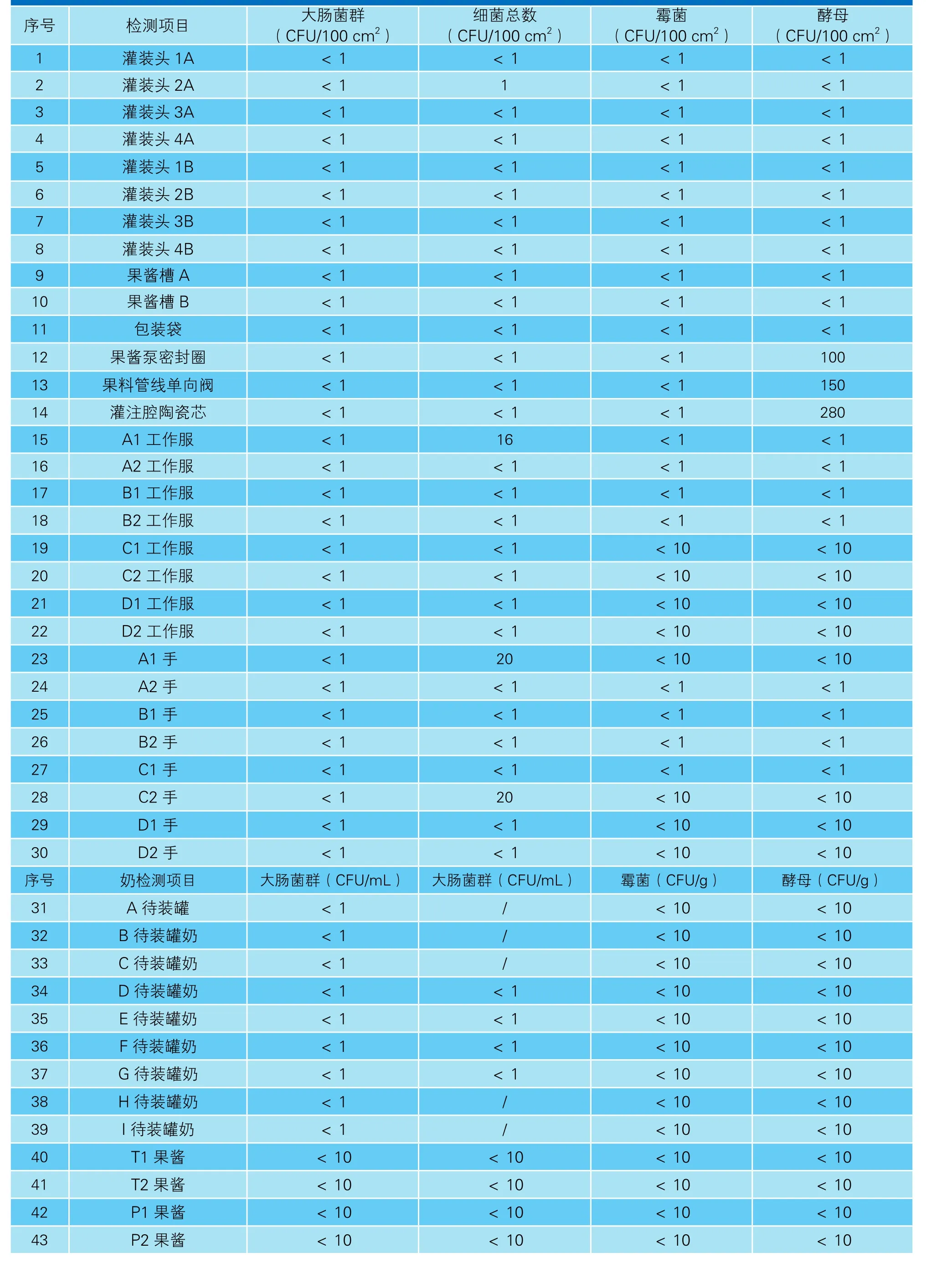

1.3.2 设备、人手、工服、包材等食品接触面涂抹试验和果料、待装罐半成品的检测及影响酸奶胀包变质因素判定

对XX单位酸奶车间操作工手、工作服、XX酸奶包装袋、灌装头、待装罐、果料灌装线上单向阀、密封圈、灌装机灌注腔陶瓷芯等食品接触面的清洗、消毒情况进行涂抹抽样30 个,果酱、待装罐半成品抽样13 个,共计43 个,对抽样的大肠菌群、菌落总数、霉菌、酵母等微生物进行了对比试验,试验结果

如下表2。

表2 XX单位酸奶生产线工艺、成品、保存样品检验结果

通过以上检验结果可以看出酸奶车间灌装机的灌装头、果酱料斗、包装袋涂抹试验及果酱、待装罐半成品抽样检测的大肠菌群、酵母、霉菌检测结果均符合质量要求,可排除因灌装头、果酱料斗、包装袋等因清洗、消毒不合格引起的大肠菌群、酵母、霉菌等因素污染酸奶导致胀包、变质。

对灌装机手、工作服的现场检测结果来看,虽然大肠菌群、酵母、霉菌项目符合相关质量要求,仍然有员工的手、工作服检出菌落总数,通过培训和加强检查可控制,可判定为一般影响因素。

对果酱泵密封圈、果料管线单向阀、灌装机灌注腔陶瓷芯的检测结果来看,大肠菌群、菌落总数、霉菌、酵母等项目符合要求,但酵母均超标,不符合相关质量要求,此结果验证了杀菌后生产设备的清洗不彻底是影响酸奶胀包的关键因素。

1.3.3 对酸奶出厂、冰箱冷藏、常温保存及市场抽样的检测及结果影响酸奶胀包变质因素判定

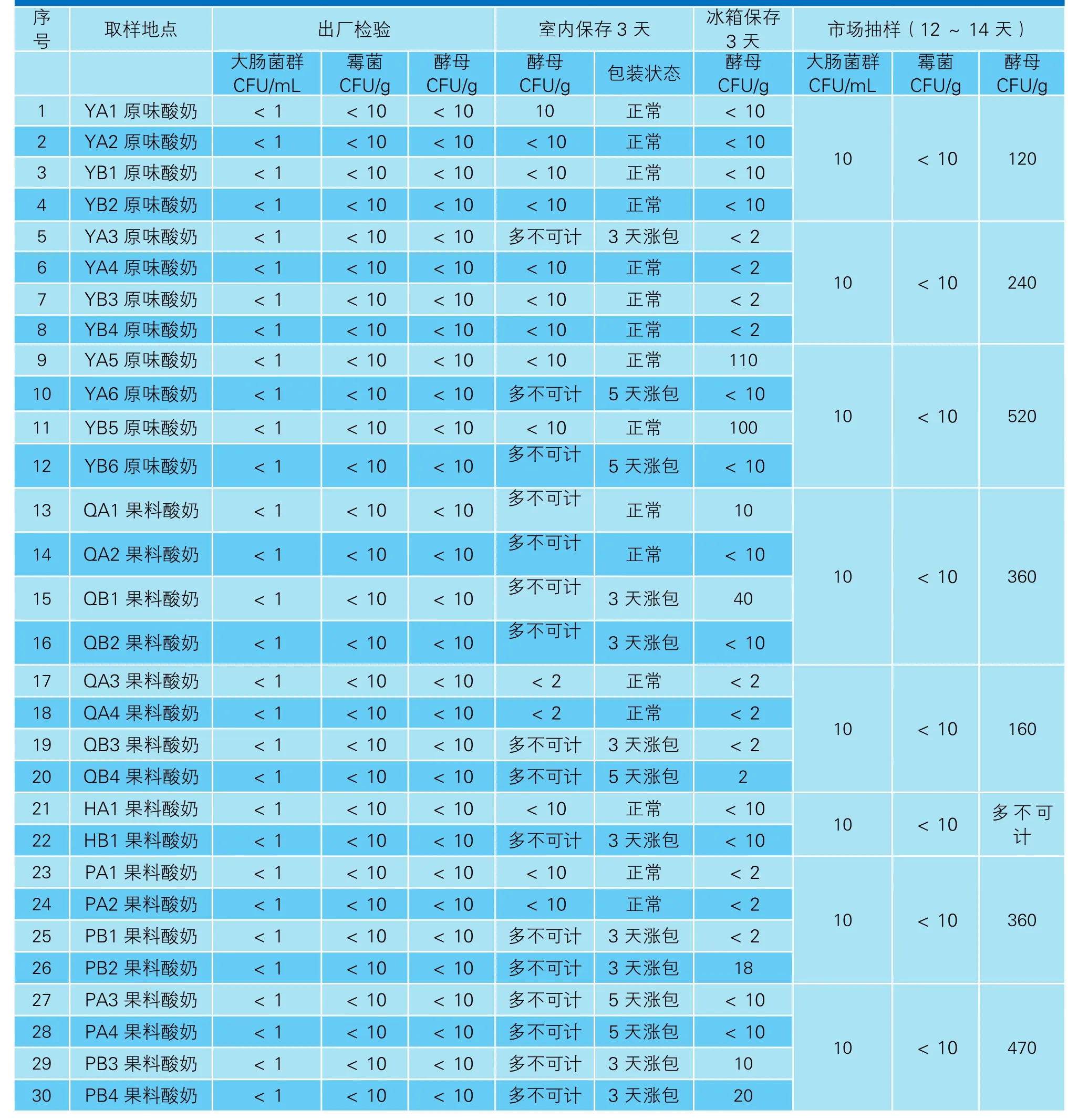

对XX单位酸奶车间XX酸奶成品、冰箱3 天保存样、室温3 天保存样、市场抽同批在售12~14 天酸奶样品共计30 件,进行大肠菌群、霉菌、酵母等项目比对检测,检测结果见表3。

通过以上检验结果可以看出酸乳出厂检验即使合格,但如果酸乳内存在国标允许范围内的酵母、霉菌,在物流储运、销售环节因环境温度超标,同样会引起酵母菌的增殖,使酸奶产生胀包、变质。此结果验证了物流储运、销售环节环境温度是影响酸奶胀包的关键因素。

1.3.4 影响酸乳胀包变质的关键因素的确定

通过使用HACCP原理、采用鱼骨刺因果图、结合实际生产工作经验进行原因分析,并经对大量样品的对比试验确定以下5 个关键影响因素:(1)杀菌温度偏离关键限值;(2)内包装材料和果料被微生物、致病菌污染,或者果料验收合格后储存温度过高有可能引起果料内残留微生物增殖;(3)杀菌机、灌装机故障,物料管线易损件、配件清洗不彻底;(4)菌种或生产发酵剂受到噬菌体的污染或微生物、致病菌的污染;(5)物流运输、贮存、终端售卖等环节冷链不完善。

2 对影响酸奶胀包变质的关键影响因素的控制措施

2.1 对人员影响因素的控制措施

2.1.1 人员健康要求

从事乳品生产的所有员工每年进行1 次健康体检,必须持有卫生监督部门颁发的健康证书,方可上岗。

2.1.2 人员卫生消毒要求

定期对车间生产人员进行GMP、SSOP等相关制度培训,并定期检查员工遵守情况。员工进出车间必须严格执行洗手消毒程序,应勤换衣服、勤洗澡,保持好个人卫生。禁止化妆和携带首饰进入车间。

2.1.3 人员工服要求

生产前需更换清洁、消毒合格的工服,特别是洁净区操作人员,应进行二次更衣、发网(帽子)、口罩等,方可进入车间。

2.2 对原辅材料的控制措施

2.2.1 对原料乳的原辅材料验收控制

应对供应商进行评价,并定期对原辅料供应商进行动态业绩评估。采购合格供应商提供的原辅材料,并索取型式检验报告和当批出厂检验报告,并按原辅料验收标准进行进货检验,合格后方可投入生产使用,对验收不合格的原辅料做拒收处理。对于原料乳,除检测原料奶理化、卫生指标外,还要检测抗生素、农残、兽残和黄曲霉毒素等项目。

2.2.2 对菌种的控制

在酸奶生产过程中菌种添加有2 种方式,一种是直投菌种,采用直投菌种时应严格做到无菌操作。另外菌种选2~3 个型号,在意外情况下有备选,定期交替使用,可防止噬菌体污染;第二种是采用扩培生产发酵剂,在制作生产发酵剂时,应严格做到无菌操作。另外,必须对每批生产发酵剂进行活力及纯度试验,检查发酵剂中有无杂菌污染[2]。

2.3 对设备及设备卫生的控制措施

2.3.1 对设备清洗消毒的控制

在生产结束后及时进行CIP清洗,先用温水冲洗10 min,然后用75 ℃,浓度为0.5%~1.5%的碱液循环清洗30 min,再用温水冲掉碱性洗涤剂约5 min,70 ℃(硝酸)酸溶液(0.5%~1.0%)循环20 min,用冷水逐渐冷却约8 min,进行彻底的清洗。另外对于灌装机灌注腔、物料管线中的单向阀、密封圈等CIP不易清洗到的卫生死角,应定期拆卸后进行手工彻底清洗。防止因设备清洗、消毒不彻底使微生物、致病菌残留污染后续产品。

表3 XX单位酸奶车间XX酸奶成品出厂、冰箱3 天保存样、室温3 天保存样、市场同批在售12~14 天酸奶的样品比对检验结果

2.3.2 对设备点检、大中修等预防性维护保养的控制

应严格执行设备大中修计划和设备维护保养制度,对运行的设备进行预防性维护保养至关重要,如巴氏杀菌机、灌装机等,另外对物料管线、单向阀、密封圈定期拆卸检查,发现损坏及时更换,避免因设备故障污染产品。

2.3.3 对计量检测设备的控制

定期进行计量检测设备的校准,并取得计量鉴定证书,生产过程中发现计量设备失效(如杀菌温度计),应及时更换校准合格的加量设备。避免因测量数据不准使不合格半成品转序生产。

2.4 对加工工艺及方法的控制措施

2.4.1 关键控制点控制

依据HACCP原理对酸奶生产过程进行危害分析、识别关键控制点,建立关键限值,制定HACCP计划并实施有效控制。

2.4.2 生产过程控制

强化生产过程的质量控制,完善酸奶加工工艺操作规范,并对关键控制点制定详细的操作规程,对生产的每一步骤包括配料、杀菌、菌种培养、菌种添加及物料输送、灌装、发酵、果料添加、冷却等都要严格按工艺规程执行。增加在线添加果料的抽样、菌种的微生物检测,另外在果料添加过程中果料随用随取,操作人员对手及果料包装、进行二氧化氯浸泡消毒,减少果料脱冷时间,避免菌种和果料污染产品。

2.5 对环境因素的控制措施

2.5.1 对酸奶生产过程环境卫生的控制

加强环境卫生管理,避免微生物可能带来的污染;乳品企业按GMP要求分洁净区、准洁净区和一般作业区。对主要关键生产场所及环节重点加强监控与管理,洁净区(灌装车间)应净化。车间入口设置消毒设施,采取减少冲刷,以拖抹为主;同时对不合格车间重新装修与改装,如用轴承风机替换换气扇,以增强排风能力;班前班后应对车间空气进行喷雾消毒,定期对地漏进行清洗、消毒,以降低车间微生物密度及含量;安装必要的通风设施,对更衣室和厕所定期用紫外线、二氧化氯消毒,车间的地面和墙面要保持清洁,无灰尘[2]。

2.5.2 对酸奶生产过程、贮存、运输的环境温度和湿度的控制

酸奶不是无菌生产,其中含有部分活性细菌,要求2~6 ℃冷藏,因此,为避免贮藏期太长,贮藏温度过高,使酵母、霉菌生长,就必须在生产、贮存、运输和售卖环节保持全程冷链,掌握好贮藏温度和时间。

2.5.3 虫鼠害控制

酸奶生产时应注意做好蚊、蝇、老鼠等防治工作,避免因虫鼠害污染产品。一般乳品企业会聘请第三方专业虫鼠害公司进行防治,也有的企业自行配备防蝇帘、灭蝇灯、挡鼠板、粘鼠板等虫害控制设施。

3 结论

通过以上对夏季酸乳胀包、变质的原因分析可以得出如下结论:在现有的酸奶的生产工艺及设备的生产条件下,酸奶生产过程并非无菌,因而原辅材料、设备设施、人员、加工工艺、环境等因素控制不当都会污染一些微生物。特别是本文通过HACCP、鱼骨刺和酸奶实际生产经验相结合,并通过比对试验总结出的关键影响因素,具体为:(1)杀菌温度偏离关键限值;(2)内包装材料和果料被微生物、致病菌污染,或者果料验收合格后储存温度偏高有可能引起果料内残留微生物增殖;(3)杀菌机、灌装机故障、物料管线易损件、配件清洗不彻底;(4)菌种或生产发酵剂受到噬菌体的污染或微生物、致病菌的污染;(5)物流运输、贮存、终端售卖等环节冷链不完善等5 个影响酸奶胀包的关键因素,是今后乳品生产企业酸乳生产过程中需要重点关注的。

在酸乳生产过程中,只有充分了解可能污染酸乳造成夏季胀包、变质的影响因素,特别是关键因素,从而积极采取有效的控制措施,才能避免夏季酸乳胀包、变质的情况发生,确保酸乳的质量安全。C

[1] 李勇,董翠芳. 酸奶生产过程中的关键控制点及影响酸奶品质的因素[J]. 管理科学,2008,11(3):33-34.

[2] 吕荣仿,任红涛,程丽英. 发酵酸奶质量不稳定因素探讨及应对措施[J]. 食品工业科技,2006,12:193-194.

[3] 刘绍军,李汉臣,朱立清,等. 发酵乳制品变质的微生物学原理研究(综述)[J]. 河北科技师范学院学报,2004,18(1):72.

[4] 李兰红,张晓光,马建军,等. 活性乳饮料的生产技术[J]. 现代农业,1999(5): 19-20.

[5] 许本发,李宏建,柴金贞. 酸奶和乳酸菌饮料加工[M]. 北京:中国轻工业出版社, 1994.

[6] 黄永红,尤宏,王锡波. 酸奶变质的污染菌群分析及控制研究[J]. 新疆畜牧业, 2000(4):24-25.

[7] 张兰威,王文生,孙义娥,等. 酸奶鼓盖的微生物学研究[J]. 中国乳品工业,1994, 22(4):65-66.

[8] Toshiki M. Recent progression studies on lacticacid bacteria associated with the manufactureof fermented milk in Japan[S]. 1992:41-50.

张玉香(1964-),女,大学本科,北京三元食品股份有限公司质量部副经理,山东三元乳业质量总监,从事乳品质量安全管理工作。

2017-06-12)