压力容器用滚轮托架的常见故障分析和改进

2017-09-01黄生庆张聪华朱朝利

黄生庆 张聪华 朱朝利

(宝色特种设备有限公司)

应用研究

压力容器用滚轮托架的常见故障分析和改进

黄生庆*张聪华 朱朝利

(宝色特种设备有限公司)

对自调心式滚轮托架的常见故障进行分析并提出了改进措施,以降低该类滚轮托架较高的故障率,同时提高滚轮托架工作的可靠性、安全性。

滚轮托架 蜗轮蜗杆 自锁 摩擦 减速机 压力容器

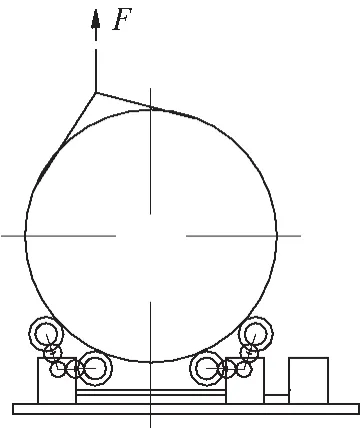

0 概况

滚轮托架是化工设备生产的关键工装设备,目前市场上主要有自调心式 (ZT型)和可调式 (KT型)等系列的滚轮托架。ZT型自调心式滚轮托架是利用主动滚轮与工件之间的摩擦力带动工件旋转的变位设备,可根据工件直径大小自动调整滚轮组的摆角,无须人工操作,其传动系统如图1所示。ZT型自调心式滚轮托架在使用中经常出现如下故障:

(1)滚轮胶面局部磨损或剥落严重;

(2)惰轮轮轴与摆臂腹板的连接焊缝易开裂;

(3)传动齿轮打齿;

(4)蜗轮轮毂易碎裂;

(5)蜗轮齿冠时有断齿或开裂;

(6)蜗轮支撑轴易滚键和轴颈拉伤;

图1 ZT型滚轮托架传动系统

(7)蜗杆工作面啃伤、轴线弯曲以及其轴承压盖碎裂等。

这些故障直接增加了维修成本和维修人员的劳动强度,同时停机率较大则会影响生产的正常进行。本文详细剖析了故障产生的原因并提出了相应的解决措施。

1 故障原因分析

1.1 操作者责任心不强

通常,压力容器等设备的壳体表面均需要焊接或多或少的接管或管箱等部件。当接管等部件随壳体旋转到滚轮托架的支撑部位时,若操作者没有及时停车,而使滚轮带动壳体继续旋转,则接管等部件就会卡阻在胶轮处,筒体工件无法继续在胶轮的摩擦力驱动下旋转,最终导致滚轮托架超载。当超载达到蜗轮轮毂的抗压极限或键槽的抗压极限时,二者中相对较弱的部位(即轮毂)将会产生碎裂,或造成键槽的工作面产生压溃、剪切,甚至造成滚键等破坏。接管卡阻滚轮运动致使滚轮托架损坏时的工况如图2所示。

图2 接管卡阻时滚轮托架工况

1.2 滚轮托架惰轮轮轴安装结构设计不合理

原设计采用轴与筋板焊接结构,筋板采用焊接性能较好的低碳钢,而支撑轴一般采用45中碳钢并做调质处理。由于中碳钢的焊接性能较差,故直接采用焊接的连接方式会导致焊接质量和连接强度下降,进而影响支撑轴与筋板连接的牢固性和可靠性。焊缝由于未焊透或焊接质量不佳,也易发生开焊,尤其是经过受力疲劳更易造成惰轮支撑轴根部发生焊缝开裂并位移,从而导致齿轮啮合位置改变,产生卡阻、打齿以及蜗轮蜗杆减速机薄弱环节的损坏。由于支撑轴焊接时无定位孔,采用人工找位并扶持焊接,故易导致惰轮轴线与主、从动齿轮轴线不平行,致使各齿轮之间的啮合状态不理想,产生附加载荷。当滚轮带动壳体进行正反旋转及制动等动作时,原本焊接质量较差的轮轴易发生受力不均而产生震动,致使焊缝产生疲劳开裂。此外,惰轮还将随其轴线的改变而与主从动齿轮的啮合位置发生改变,最终导致主从动齿轮卡阻而使设备产生过载,发生故障。惰轮轮轴原设计的安装方式(改进前)如图3所示。

图3 改进前的惰轮轴安装结构

1.3 蜗轮蜗杆自锁特性导致减速机及滚轮胶面损坏

由于工件 (设备壳体)的自重很大,橡胶与钢表面的摩擦系数也较大,因此滚轮与工件之间可产生很大的摩擦力。工件在吊装时电机均处于断电停机状态,滚轮托架传动链中因蜗轮蜗杆的存在而产生自锁。起吊时,由于工件较大,钢丝绳捆绑点不可能正好位于工件的中心面上,即起吊时钢丝绳在非重力延伸线上产生绳索自锁,继续起吊时将带动工件产生附加旋转运动。由于摩擦力的存在,工件在起吊时产生的动力经过胶轮、齿轮传递至蜗轮蜗杆减速机,而蜗轮蜗杆的自锁特性使动力传递至此结束。这样起吊过程中会产生很大的冲击力直接作用于减速机上,当冲击力超过轮毂的耐受强度时,轮毂将会碎裂,也可能使得蜗杆轴承压盖等强度较薄弱的部位产生碎裂。同时在起吊过程中,工件未吊离滚轮托架胶轮期间,工件与滚轮胶面之间产生剧烈的滑动摩擦,从而使胶轮表面损伤。工件 (设备壳体)起吊时滚轮托架工况如图4所示。

图4 工件起吊时滚轮托架工况

反之,当工件吊放至滚轮托架上时,由于工件尺寸较大 (直径达4 m),自重大 (一般质量均为几十吨),人工操作很难控制工件位于自调心式滚轮托架的正中心,也很难做到将工件轻缓放落于滚轮上,故冲击力的产生在所难免,将会产生与起吊时相同的故障。

1.4 其他因素

当采用钢质蜗轮轮毂时,由于轮毂的强度加强,一旦出现上述不恰当操作时,相对强度较弱的蜗杆轴端压盖就会首先损坏。

综上所述,滚轮托架无机械安全过载防护装置、蜗轮蜗杆传动的自锁特性以及惰轮轴安装结构设计不合理是造成上述故障的直接原因。

2 改进措施

由于电机输出轴部分的转矩较末端滚轮部分小很多,故在电机输出与蜗轮蜗杆减速机之间加装三角牙形的牙嵌式过载离合器,该离合器临界分离扭矩根据滚轮托架的额定载荷计算并修正后设定。当滚轮托架发生过载时,牙嵌式离合器动作,隔离减速机与工件之间的传动,保护滚轮其他部件不受损坏。同时,在蜗轮蜗杆减速机之后的传动链中加装手动离合器,在工件吊装作业时使传动链在减速机之后分离,没有蜗轮蜗杆的自锁,工件在胶轮上由滑动摩擦变为滚动摩擦,不会损坏胶轮胶面,从而延长胶轮的使用寿命。但传动系统在受力时手动离合器很难保证同时离合,有可能导致新的故障。

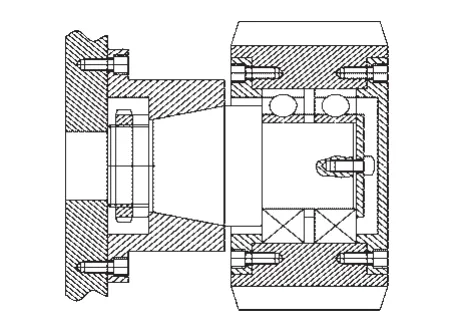

改变传动方式,采用没有自锁特性的摆线针轮减速机替代原蜗轮蜗杆减速机,将原先的一条主传动链带两个分支机构的传动方式改成两条各自独立的传动链进行传动 (改进后的滚轮托架传动系统如图5所示),且由一套电气控制系统控制两台电动机。选用的电动机和摆线针轮减速机结构上特性应一致,且经过实测主动轮同步后方可使用。电动机的动力经摆线针轮减速机传递到齿轮1处。由于摆线针轮减速机无自锁特性,故不会产生因自锁而导致的故障。在进行偏载工件加工时,为了规避由于摆线针轮减速机不自锁而发生意外旋转运动,故应选用带手动制动器的电机,以增加此种方式传动对工件加工的适应性和安全性。目前,这种传动方式的滚轮托架已有厂家生产,且在实际使用过程中效果良好,故障率很低。还可在电机与摆线针轮之间加装扭力限制器,或在滚轮输入轴端部加装安全离合器 (方法同前),以确保系统在误操作过载时切断电机电源,避免传动系统的损坏。

图5 改进后的滚轮托架传动系统

在惰轮轴位置对应的壁板上开孔,以保证轴线的正确定位,从而确保各齿轮的正确啮合。由于采用焊接安装方式时焊接质量不易保证,故可采用螺纹连接或法兰螺栓连接,以确保惰轮轴安装精度及牢固可靠,从而大大减少因惰轮轴的连接方式不当而造成的故障。改进后的惰轮轴安装结构如图6所示。

图6 改进后的惰轮轴安装结构

3 结论

宝色特种设备有限公司根据上述的分析对滚轮托架成功地进行了相应的改造。改造后,滚轮托架的输入功耗降低了近70%,节能效果显著;设备的可靠性得到明显提升,胶轮、传动齿轮、惰轮轴等使用寿命提升4倍以上,大大降低了设备维修费用。滚轮托架的成功改造为生产的顺利进行奠定了很好的基础,取得了非常显著的经济效益,具有一定的借鉴和推广意义。

[1]巩云鹏,田万禄.机械设计课程设计[M].北京:科学出版社,2008.

[2]成大先.机械设计手册:减(变)速器·电机与电器[M].5版.北京:化学工业出版社,2010.

[3]高泽远,王金.机械设计基础课程设计 [M].沈阳:东北大学出版社,1987.

[4]机械设计手册联合编写组.机械设计手册:上册 [M].北京:化学工业出版社,1979.

[5]中国纺织大学工程图学教研室.画法几何及工程制图[M].上海:上海科学技术出版社,1984.

[6]汪恺.机械设计标准应用手册:第二卷 [M].北京:机械工业出版社,1997.

Analysis and Improvement of Roller Bracket Common Fault for Pressure Vessel

Huang Shengqing Zhang Conghua Zhu Zhaoli

This paper analyzes the common fault of self-aligning roller bracket,and puts forward some improvement measures to reduce the failure rate of this kind of roller bracket,and improve the reliability and safety of the roller bracket.

Roller bracket;Worm and gear;Self-locking;Friction;Reducer;Pressure vessel

TQ 050.5

10.16759/j.cnki.issn.1007-7251.2017.08.007

2016-10-26)

*黄生庆,男,1976年生,工程师。宝鸡市,721014。