排量、转速复合泵控差动缸系统特性研究

2017-08-31王成宾

王成宾 权 龙

(太原理工大学新型传感器与智能控制教育部重点实验室, 太原 030024)

排量、转速复合泵控差动缸系统特性研究

王成宾 权 龙

(太原理工大学新型传感器与智能控制教育部重点实验室, 太原 030024)

针对传统泵控差动液压缸系统存在液压回路复杂、响应慢和能耗大的问题,提出了一种排量、转速复合控制方法,用1台伺服变量泵直接控制差动液压缸。首先,从理论上分析了泵控差动缸控制原理,将差动缸复合控制系统分为3个子系统分别进行仿真分析,进一步通过内环排量外环转速进行建模仿真分析,复合控制下响应速度比恒定转速下动态特性好。在此基础上搭建试验台,对泵控差动缸进行试验分析,在内环排量外环转速控制下较恒定转速下差动缸系统动态响应快,时间缩短13.4%;将变量泵处于恒压控制模式下,对伺服电机输入能耗进行测量,在不同转速和负载压力下进行试验,低转速大排量下系统能耗可以减少3 kW左右。通过仿真和试验,结果表明,排量、转速复合控制模式下,可有效提高泵控差动缸系统的响应速度,降低能耗。

泵控差动缸; 复合控制; 电液伺服控制; 伺服变量泵; 永磁式同步电动机

引言

泵控差动缸系统相对于阀控差动缸系统没有节流损耗,能源利用率高,但同时也存在诸如需要平衡两腔不对称流量、系统结构复杂以及响应慢的不足[1-2]。国外对泵控差动缸系统的研究起步较早,如 Rexroth 公司的FEUSER等[3]、Liebherr公司[4]提出的利用2台比例泵变排量控制差动缸的方法,IVANTYSYNOVA[5-6]提出采用液控单向阀平衡不对称流量,由1台变量泵变排量直控差动缸方法,简化了液压回路结构,甚至能用1台泵控制2台以上差动缸[7-10]。美国Vickers公司申请了交流伺服电机驱动定量泵变转速闭环控制差动缸系统的专利[11]。日本Yuken和Nachi公司采用液控单向阀平衡不对称流量的泵控差动缸制成集成系统,并成功应用于6-DOF运动模拟器、压力机等领域[12-13]。美国Moog公司对采用变转速径向柱塞泵驱动非对称缸应用于风电变桨、注塑机、飞机等的情况做了对比分析[14]。在国内,权龙等[15-17]一直致力于变转速泵直控差动缸系统的研究和应用,并对液压泵进行了深入研究[18-19]。CHEN等[20]对采用双变量泵闭式控制的动臂液压缸系统做了研究,并设置蓄能器和超级电容储存动臂势能。文献[21]中提出一种利用蓄能器、补油泵和电磁阀组成的补油单元补偿差动缸不对称流量的方法,并应用于挖掘机动臂液压系统中。

上述研究的控制方法均为变排量定转速或定排量变转速控制,系统响应速度相对于阀控系统仍有差距。本文以提高响应速度和降低能耗为目的,同时简化控制方法,提出一种排量、转速复合控制方法,并对该方法进行建模仿真和试验研究。

1 排量、转速复合泵控差动缸系统原理

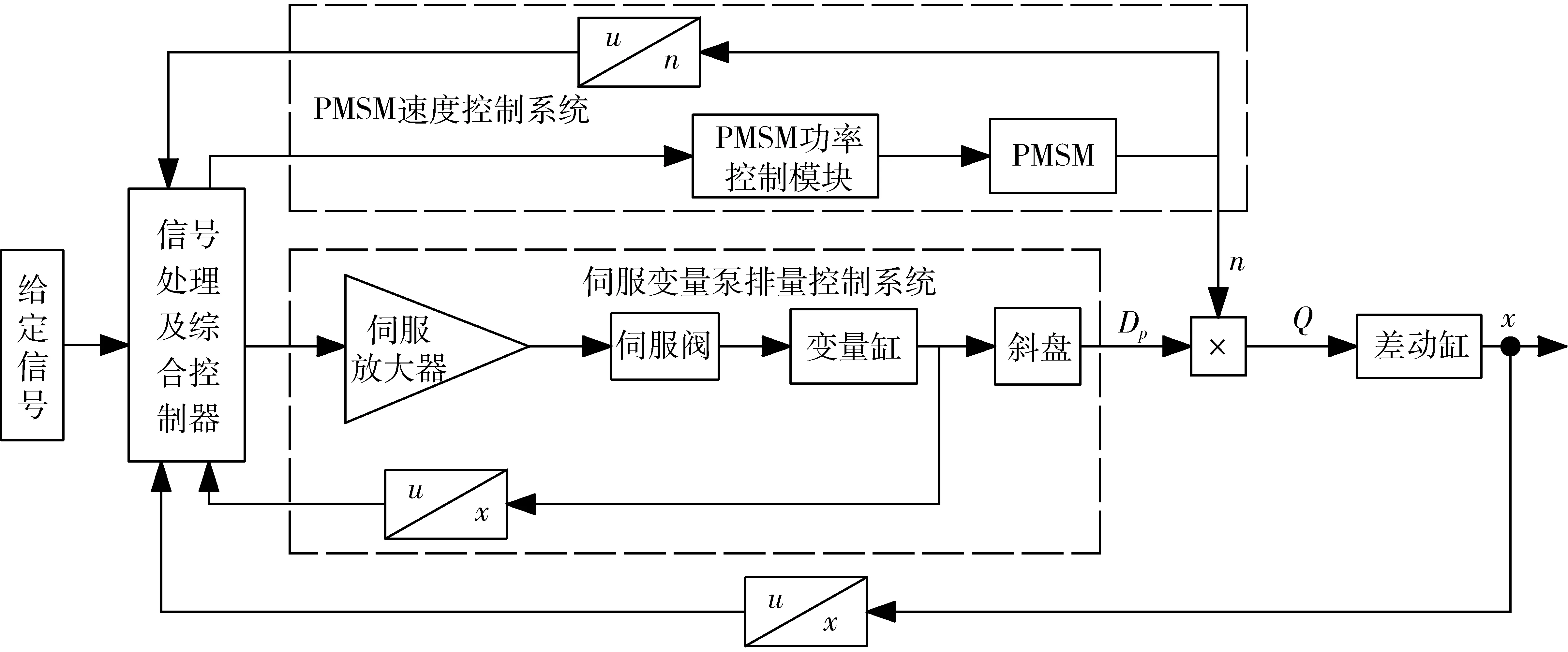

图2 排量、转速复合泵控差动缸系统控制原理框图Fig.2 System block diagram of pump controlled single rod cylinder with combination of variable displacement and speed

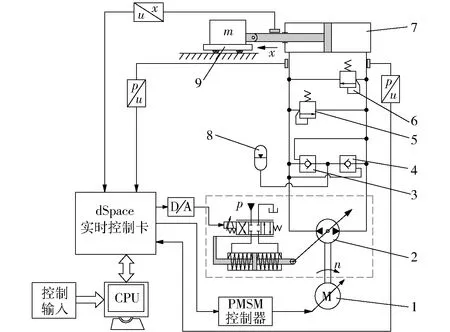

排量、转速复合泵控差动缸系统原理如图1所示。系统主要由永磁式同步电动机 (PMSM)、A4VG闭式柱塞伺服变量泵、差动液压缸、液控单向阀、溢流阀、蓄能器、dSpace实时控制卡(Real-time control card, RTC)、计算机及各种传感器组成。伺服变量泵的吸油口和排油口直接和差动液压缸两腔连接,通过改变泵的流量直接控制差动液压缸的运动。A4VG闭式泵的变量机构由伺服阀控制对称液压缸系统组成,控制伺服变量泵的排量,与PMSM输出的转速共同控制伺服变量泵输出的流量。差动缸不对称流量由蓄能器通过液控单向阀平衡。

图1 排量、转速复合泵控差动缸系统原理图Fig.1 Principle diagram of pump controlled single rod cylinder with combination of variable displacement and speed1.永磁式同步电动机 2.A4VG伺服变量泵 3、4.液控单向阀 5、6.溢流阀 7.差动液压缸 8.蓄能器 9.负载

系统控制原理如下:系统输入目标信号,与反馈信号比较后,经控制器处理生成控制信号。同时调节伺服变量液压泵的斜盘倾角及PMSM的驱动电流,控制伺服变量液压泵排量Dp及转速n,实现对伺服变量液压泵输出流量Q(nDp)的控制,伺服变量泵输出的压力油直接驱动差动缸,实现对差动缸的直接控制。

控制系统可细分为伺服变量液压泵排量控制子系统、电动机转速控制子系统和差动液压缸子系统,系统原理框图如图2所示。

2 差动缸系统理论分析

2.1 差动缸工况分析

参照图1,差动缸系统由差动液压缸、液控单向阀、溢流阀、蓄能器、负载组成,假设系统在额定压力下工作,可忽略溢流阀的影响,则差动缸系统可分为4种工况:

(1)活塞杆在液压油压力作用下克服外力伸出,无杆腔压力大于有杆腔压力,液控单向阀a打开,不对称流量由蓄能器通过液控单向阀a、液压泵补偿,如图3a所示。

(2)活塞杆在外力作用下被拉出,有杆腔压力大于无杆腔压力,液控单向阀b打开,不对称流量由蓄能器通过液控单向阀b补偿,如图3b所示。

(3)活塞杆在液压油压力作用下克服外力收回,差动缸有杆腔压力大于无杆腔压力,液控单向阀b打开,不对称流量通过液控单向阀b向蓄能器充液,如图3c所示。

(4)活塞杆在外力作用下被压回,无杆腔压力大于有杆腔压力,液控单向阀a打开,不对称流量通过液压泵、液控单向阀a向蓄能器充液,如图3d所示。

图3 差动缸工作状态原理图Fig.3 Working condition schematic diagram of differential cylinder

2.2 差动缸系统数学模型

几种工况下的模型差别不大,以工况1为例进行研究。在液压力作用下,活塞杆克服外力伸出,此时系统1点压力大于2点压力,液控单向阀a打开,b关闭,不对称流量通过液控单向阀a由蓄能器补偿。忽略系统泄漏及由于压力造成的体积变化,则差动缸无杆腔流量等于有杆腔流量与液控单向阀a的流量之和,即

q1=q2+qc

(1)

式中q1、q2——差动液压缸无杆腔和有杆腔流量qc——液控单向阀的流量

差动缸无杆腔流量方程式可表示为

(2)

其中

V1=V10+A1x

(3)

式中V10——差动缸活塞在中间位置时无杆腔容积p1、p2——差动缸无杆腔、有杆腔压力A1——无杆腔面积x——差动缸位移Ci、Ce——差动缸内泄漏、外泄漏系数βe——液压油弹性模量V1——工作过程中差功缸无杆腔容积

假定活塞位移很小,即|A1x|≪V10,则

(4)

差动缸有杆腔流量方程式可表示为

(5)

其中

V2=V20-A2x

(6)

式中V20——活塞在中位时差动缸有杆腔容积,包括管路容积

A2——差动缸有杆腔面积

V2——工作过程中差功缸有杆腔容积

假定活塞位移很小,|A2x|≪V20,则

(7)

差动缸力平衡方程式

(8)

式中M——作用在活塞上的总质量,包括活塞杆、活塞及负载质量

FL——作用在活塞上的负载力

B——阻尼系数K——弹簧刚度

不计粘性阻尼力及弹性力,其拉氏变换方程式可表示为

(9)

液压泵吸油口流量方程式可表示为

qA=q2+qc

(10)

液压泵排油口流量方程式可表示为

qB=q1

(11)

液控单向阀a的流量方程式可表示为

(12)

式中V3——工作过程中蓄能器体积

若蓄能器预充气体压力为p30,蓄能器体积为V30,蓄能器工作过程视为等温过程,则

(13)

当蓄能器体积比较大时,蓄能器气体初始体积和压力变化较小,即V30、p30近似为常数,则

(14)

其中

(15)

忽略管路及液控单向阀a的阻力,则p3=p2,液控单向阀a的流量可表示为

(16)

拉氏变换得

qc(s)=-Kacp2(s)

(17)

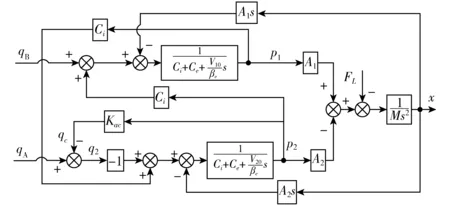

根据式(1)~(17)可得到差动缸子系统方框图,如图4所示。对于其他3种工况,分析过程基本相同,此处不再一一描述。

图4 差动缸子系统方框图Fig.4 Block diagram of differential cylinder subsystem

3 差动缸系统建模与仿真

3.1 建模

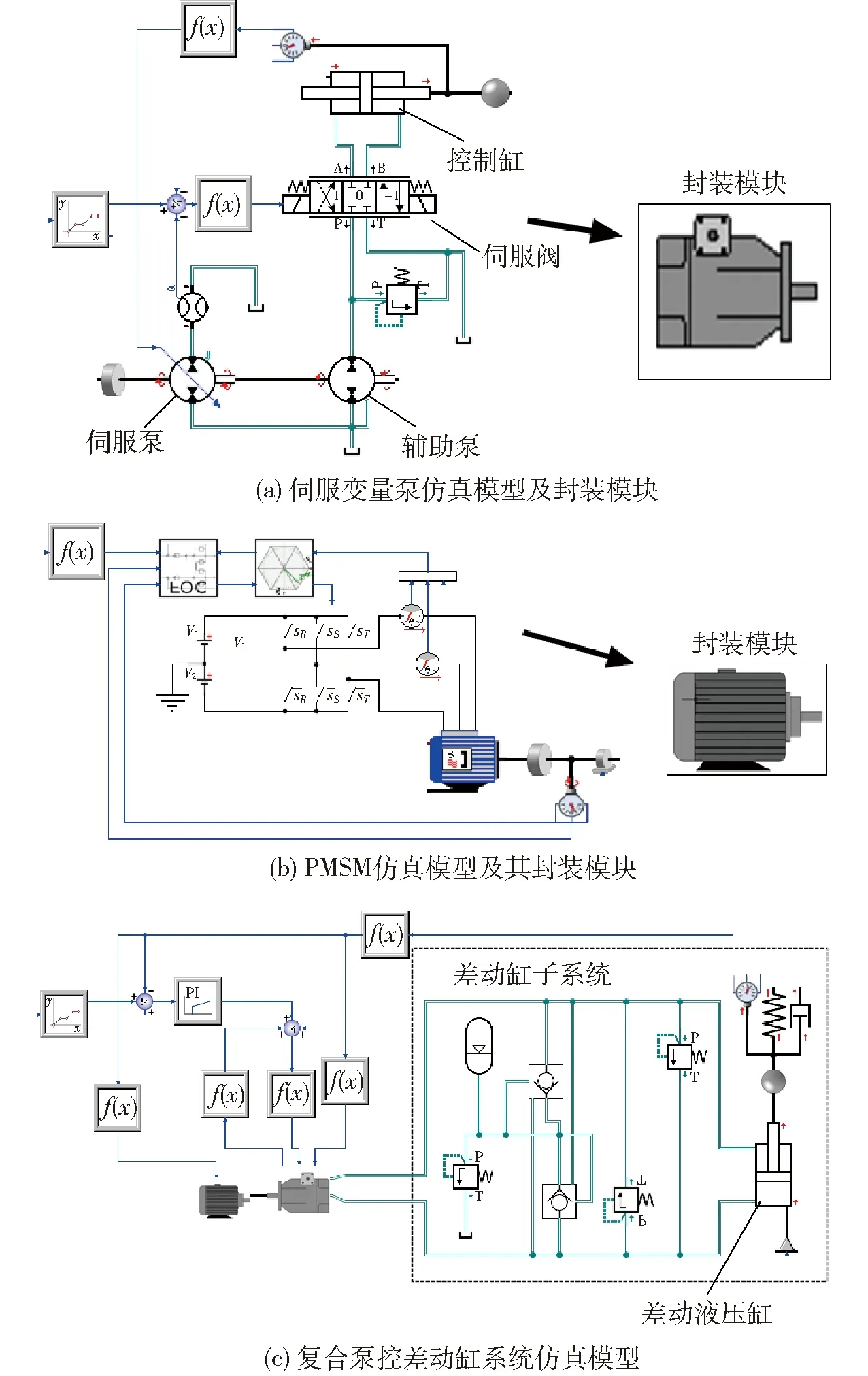

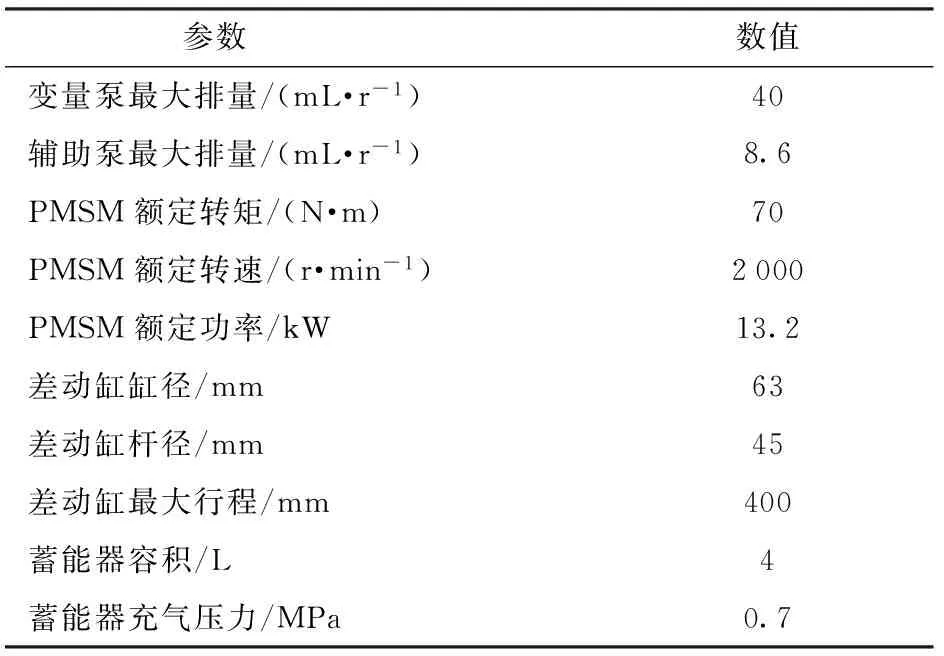

参照系统原理图(图1)和系统控制原理框图(图2),组建系统的仿真模型,在仿真软件中分别建立伺服变量泵排量控制子系统和PMSM转速控制子系统仿真模型,再和差动缸子系统模型连接起来组成排量、转速复合泵控差动缸系统仿真模型。伺服变量泵、PMSM及复合泵控差动缸系统仿真模型如图5所示。参照试验系统设置仿真参数,相关主要仿真参数见表1。

图5 仿真模型Fig.5 Simulation model

参数数值变量泵最大排量/(mL·r-1)40辅助泵最大排量/(mL·r-1)8.6PMSM额定转矩/(N·m)70PMSM额定转速/(r·min-1)2000PMSM额定功率/kW13.2差动缸缸径/mm63差动缸杆径/mm45差动缸最大行程/mm400蓄能器容积/L4蓄能器充气压力/MPa0.7

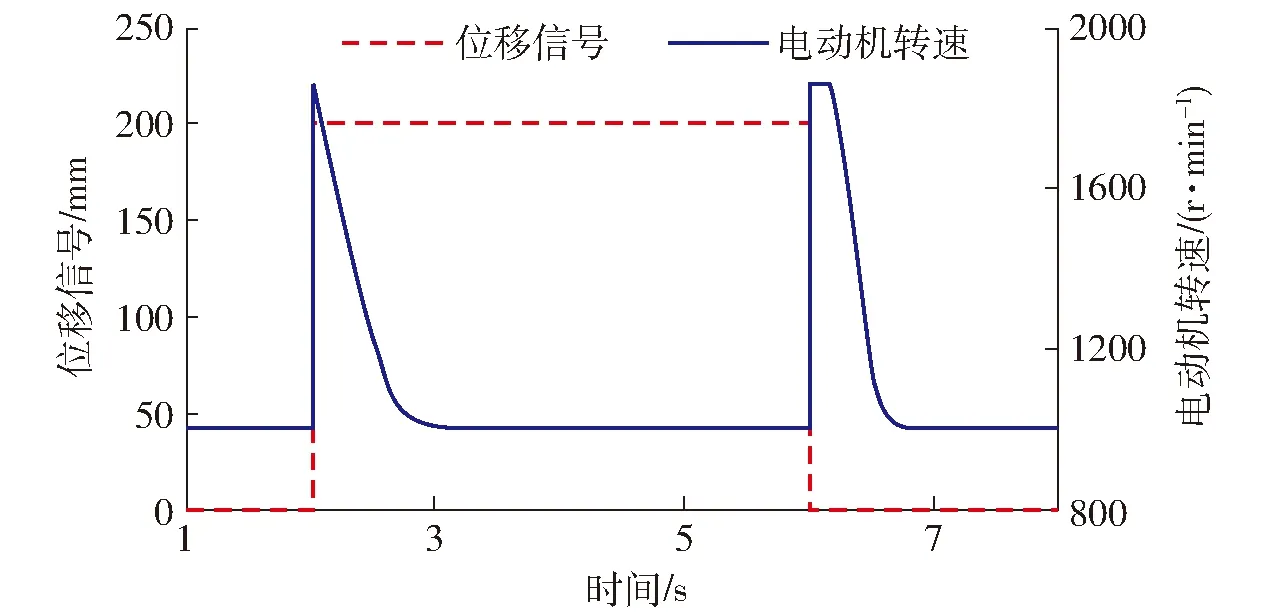

图6 PMSM转速仿真和试验曲线Fig.6 Simulation and test curves of speed of motor

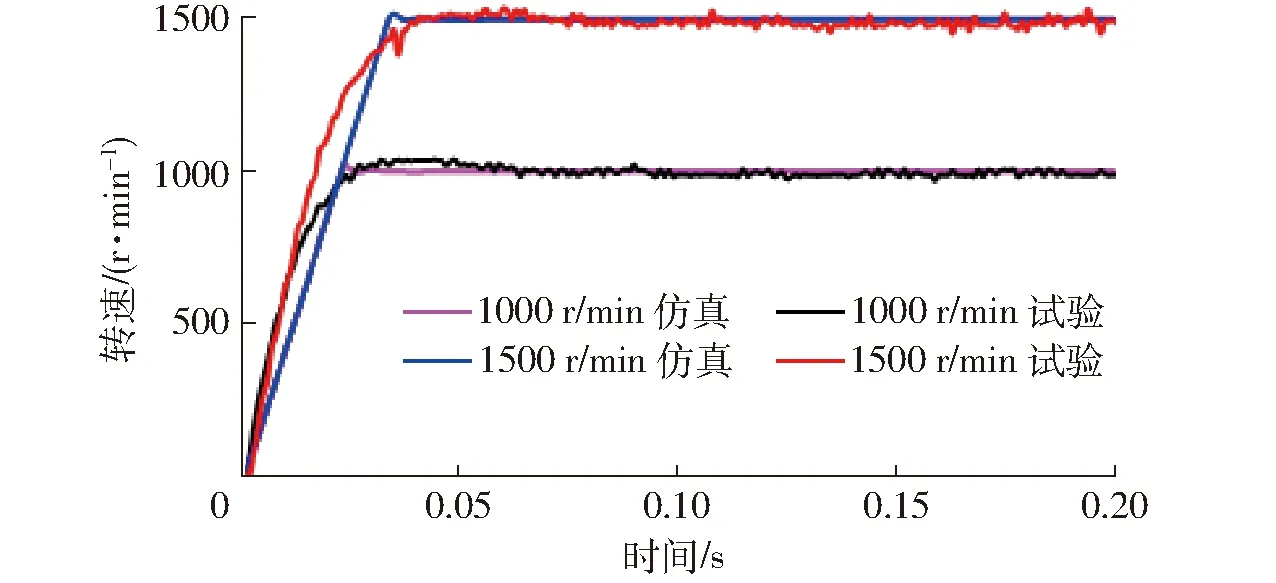

3.2 PMSM速度特性

对电动机转速动态响应进行仿真和试验研究,测量电动机的阶跃响应转速曲线。图6是电动机转速分别为1 000、1 500 r/min时仿真和试验曲线,由图6可以看出, 转速1 000 r/min 的响应时间0.023 s,转速1 500 r/min 的响应时间0.030 s,仿真曲线与试验曲线基本一致,实验结果验证了仿真模型的正确性。

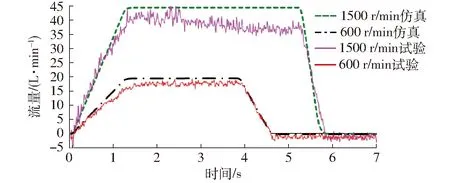

3.3 伺服变量泵流量

图7显示的是变量泵控制电流500 mA,电动机转速在600、1 500 r/min时,泵出口流量仿真和试验曲线。由图7可以看出,转速600 r/min时,泵最大流量19.5 L/min,响应时间1.15 s;转速1 500 r/min时,泵最大流量44.5 L/min,响应时间1.21 s,试验流量和仿真结果基本一致,试验结果验证了仿真模型的正确性。试验流量比仿真流量数值略小,是因为试验时液压泵、流量计等元件泄漏所致。

图7 泵出口流量曲线Fig.7 Simulation and test curves of flow of pump

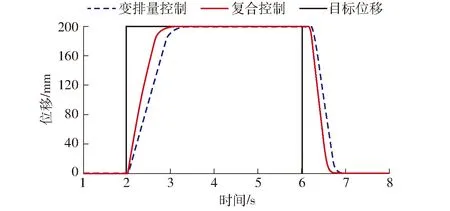

3.4 排量、转速复合泵控差动缸系统仿真

为便于分析研究排量、转速复合泵控差动缸系统的动态特性,同时对变排量定转速泵控差动缸系统的动态特性进行研究。仿真时,排量、转速复合泵控差动缸系统中电动机最低转速nmin=1 000 r/min,变排量定转速泵控差动缸系统固定转速为1 000 r/min,差动缸目标位移200 mm,分别对变排量定转速控制和排量、转速复合控制进行仿真研究。

图8是复合控制和变排量定转速控制差动缸位移仿真曲线,由图8可看出,活塞杆伸出200 mm时,复合控制响应时间为0.95 s,而变排量定转速控制响应时间为1.17 s,复合控制响应时间缩短0.22 s;活塞杆收回时复合控制响应时间为0.70 s,变排量定转速控制响应时间为0.82 s,响应时间缩短0.12 s。图9是活塞位移200 mm时,复合控制和变排量定转速控制差动缸速度仿真曲线,当活塞杆伸出时,复合控制最大瞬时速度为360 mm/s,而变排量定转速控制最大瞬时速度为213 mm/s;活塞杆收回时,复合控制最大速度为533 mm/s,变排量定转速控制最大速度为423 mm/s。由图8、图9可看出变排量、变转速复合控制比变排量定转速控制响应时间缩短将近14%,响应速度明显提高。即,可通过在排量控制信号上叠加转速控制信号的方法,快速控制泵输出流量,以提高差动缸响应速度。

图8 复合控制和变排量定转速控制差动缸位移仿真曲线Fig.8 Simulation curves of displacement of cylinder under compound control of VDVS and control of VDCS

图9 复合控制和变排量定转速控制差动缸速度仿真曲线Fig.9 Simulation curves of speed of cylinder under compound control of VDVS and control of VDCS

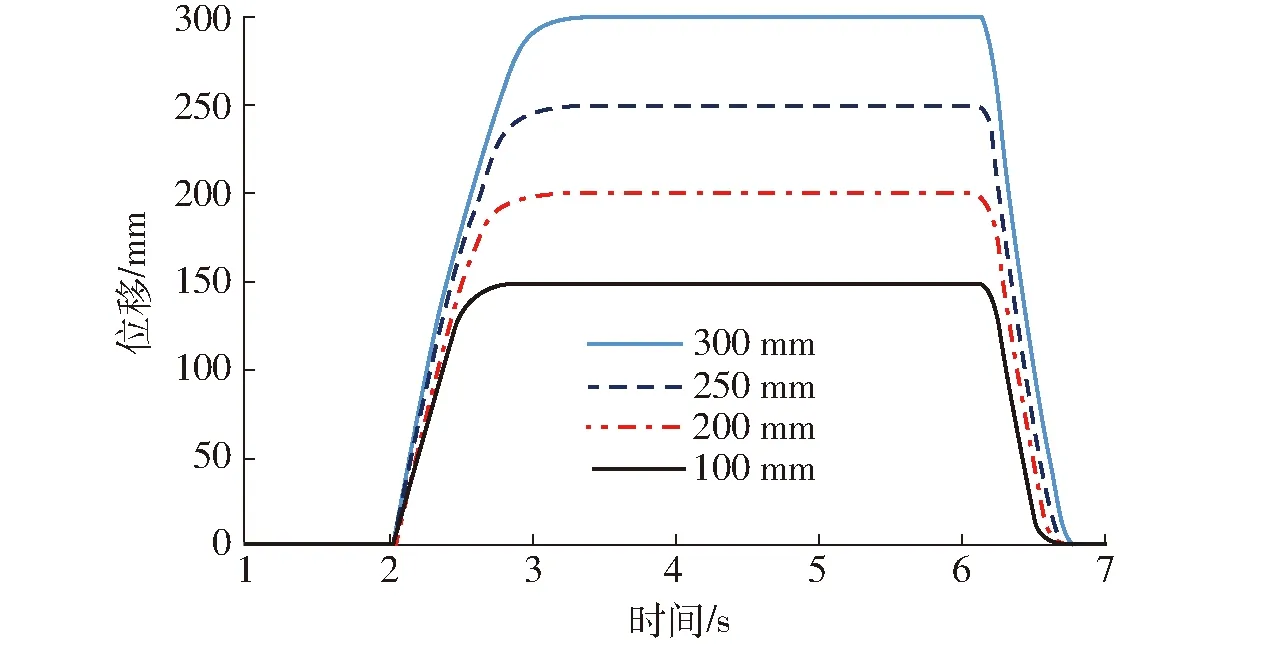

图10为复合控制,活塞设置位移200 mm时,电动机的转速仿真曲线,在活塞杆伸出时,电动机最大瞬时转速为1 858 r/min,活塞杆收回时,电动机最大瞬时转速为1 824 r/min。当活塞位移达到设定位置时,电动机以最低允许转速运行。设定不同的活塞位移,复合控制活塞位移仿真曲线如图11所示。由图11可看出,响应时间基本和输出位移成正比。

图10 复合控制电动机转速仿真曲线Fig.10 Simulation curve of motor’s speed with compound control

图11 复合控制差动缸不同位移仿真曲线Fig.11 Simulation curves of displancement of piston rod under compound control

4 差动缸系统动态特性试验

4.1 特性试验

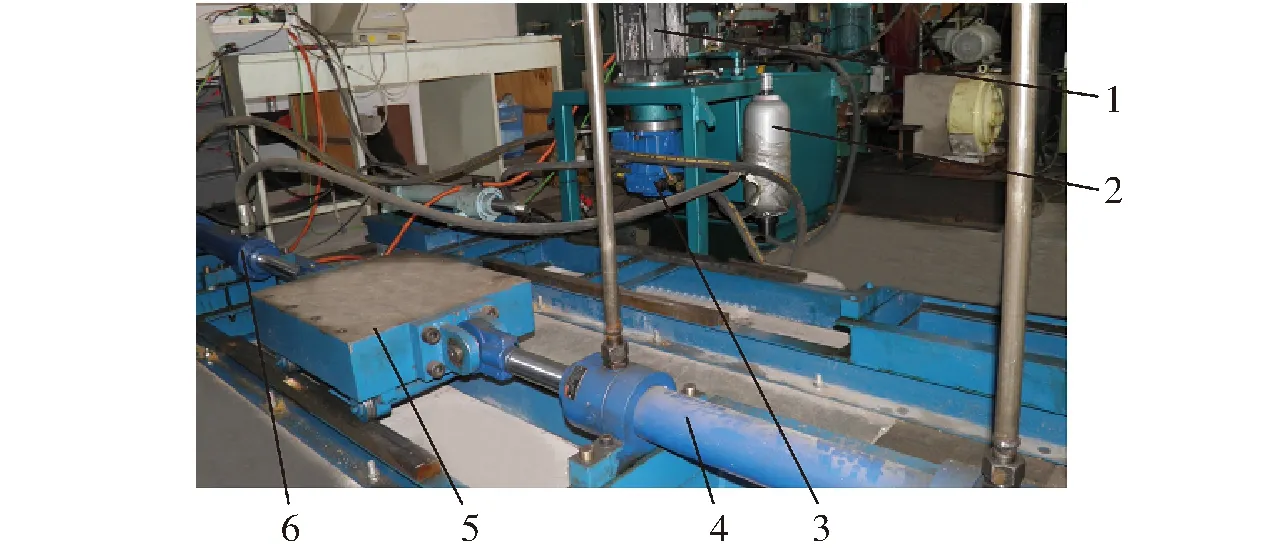

图12 试验现场照片Fig.12 Picture of test site1.PMSM 2.蓄能器 3.A4VG泵 4.加载缸 5.质量块 6.差动缸

图13 变排量定转速泵控制差动缸位移速度试验曲线Fig.13 Test curves of displacement and speed of differential cylinder under control of VDCS

根据系统原理,搭建试验台,对系统进行试验测试,试验现场照片如图12所示。电动机转速固定为1 000 r/min,通过控制变量泵的排量控制差动缸,图13为活塞的位移速度曲线。活塞杆伸出时最大速度为256 mm/s,位移200 mm的响应时间约1.29 s,活塞收回时最大速度为274 mm/s,位移200 mm的响应时间为1.23 s,收回时间比伸出时间少0.06 s。伸出和收回时运动不对称,是由于差动缸两腔不对称流量造成的,由于没有速度控制,设定的位移较小,造成活塞杆均处于加速运动状态。

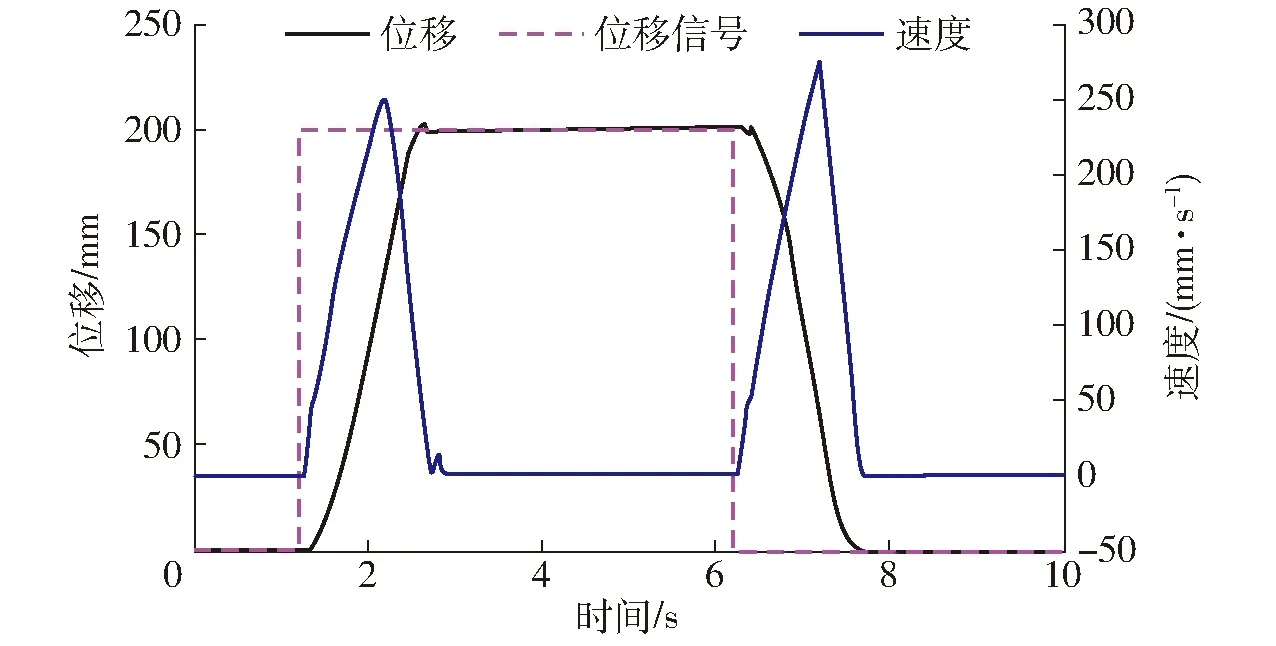

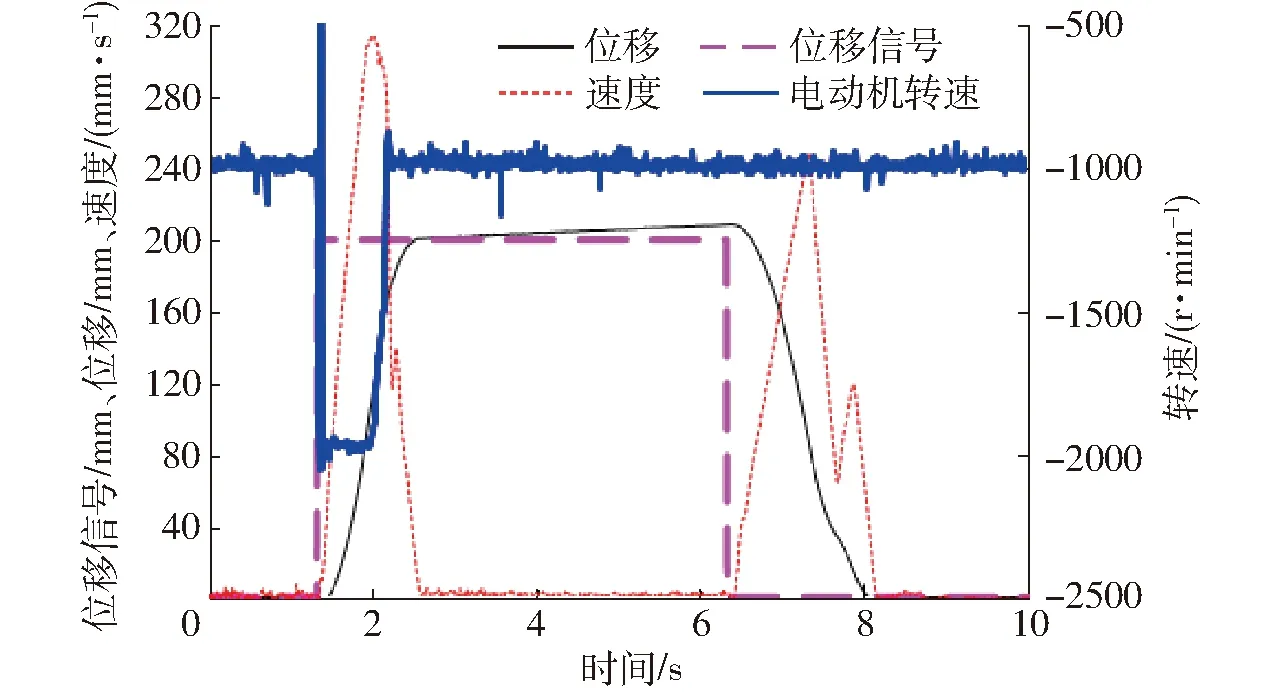

图14 复合控制差动缸位移、速度、电动机转速试验曲线Fig.14 Test curves of displacement and speed of differential cylinder and rotating speed of motor under control of VDVS

差动缸空载时,永磁式同步电动机设置1 000 r/min最低允许转速和2 000 r/min最高允许转速,保持转向不变。在活塞杆伸出时,控制伺服变量泵排量的同时,将控制信号叠加在电动机的转速控制信号上;在活塞杆收回时只控制伺服变量泵排量,不改变电动机转速。设置200 mm位移信号,活塞杆的位移、速度及电动机转速曲线如图14所示。由图14可以看出,活塞杆伸出时最高速度为311 mm/s,位移200 mm的响应时间为1.12 s,活塞杆收回时,最大速度为242 mm/s,收回过程用时1.43 s,电动机在活塞杆伸出的过程中转速维持在2 000 r/min,活塞杆接近目标位置后,转速维持在1 000 r/min,活塞杆收回时,转速不变。试验时,电动机转向与假定的正方向相反,所以电动机转速曲线为负值。从图14可以看出,活塞杆伸出时的速度明显快于活塞杆收回时的速度。

对比图13、图14可知,活塞杆在伸出时,排量、转速复合控制比变排量定转速控制速度明显变快,响应时间缩短0.17 s,相对变排量定转速控制的响应时间缩短了13.4%。说明在控制泵排量时辅以转速控制可快速控制泵的输出流量,有效提高差动缸响应速度。

4.2 排量、转速复合泵控差动缸系统能耗分析

对于泵控差动缸液压系统中,能够运行平稳,响应快的基础上,能效起着至关重要的作用。在复合控制下,转速和排量有多种组合方式。为了进一步验证不同控制组合下对能效的影响,将变量泵设置为恒压控制模式,如果系统处于压力控制模式下,节流大小保持不变,即可实现负载一直处于压力、流量不变的模式,此时液压系统输出的功率保持不变。改变电动机的转速,为了保持恒压输出流量不变,电动机的转速和变量泵的斜盘摆角处于反比关系。根据系统自适应状态,转速升高斜盘摆角自动变小,反之摆角变大。

将负载的压力设置为5、10、18 MPa。在此过程中,液压系统中5 MPa时流量为10 L/min;10 MPa时流量为15 L/min;18 MPa时流量为16 L/min。通过控制器将PMSM转速从450 r/min升至1 500 r/min。在转速升高过程中,系统输出压力和流量保持恒定,变量泵斜盘随着转速升高开始回摆,摆角变小,即变量泵的排量逐渐变小,获得电动机输入功率曲线如图15所示。

由图15可以得到,在负载压力不变,流量保持恒定时,采用低转速大排量组合系统消耗功率小。从试验数据可以得到5 MPa时,450 r/min时功率为1.5 kW,1 500 r/min时功率为4.6 kW;10 MPa时,450 r/min时功率为4.1 kW,1 500 r/min时功率为7.1 kW;18 MPa时,450 r/min时功率为7.1 kW,1 500 r/min时功率为10.1 kW。通过3个负载压力的比较,系统在450 r/min下工作相对于1 500 r/min下工作,功率都可以节省3 kW左右。由此可以得到在负载不变的情况下,采用低转速大排量工况可以达到节能效果。在电液动力源系统允许的情况下,如果转速适当再降低,能耗还会继续降低。

图15 不同压力下功率变化曲线Fig.15 Changing curves of input power of motor under different pressures

5 结论

(1)对比变排量定转速控制,所提出的排量、转速复合控制方法在响应速度上明显变快,响应时间缩短了13.4%。

(2)相同的负载压力下,在满足系统响应速度前提下,控制液压泵工作在大排量低转速工况可以达到节能的效果。

1 GRABBEL J, IVANTYSYNOVA M. An investigation of swash plate control concepts for displacement controlled actuators [J]. International Journal of Fluid Power, 2005, 6(2):19-36.

2 QUAN Zhongyi, QUAN Long, ZHANG Jinman. Review of energy efficient direct pump controlled cylinder electro-hydraulic technology [J]. Renewable & Sustainable Energy Reviews,2014, 35:336-346.

3 FEUSER A, DANTLGRABER J, SPATH D. Servo pump drives for differential cylinder[J]. Ölhydraulik and Pneumatik, 1995,39(7):540-544.

4 DANIEL B, CLAUS H, THOMAS L. Hybrid-Antriebe bei Raupenbaggern-Konzepte und Losungen[C]∥3th Hybridantriebe für mobile Arbeitsmaschinen Fachtagung,2011: 117-124.

5 IVANTYSYNOVA M. Die Schraegscheibenmaschine eine Verdraengereiheit mit grossem Entwicklungspotential [C]∥1st IFK Aachen,1998: 359-371.

6 IVANTYSYNOVA M. Displacement controlled linear and rotary drives for mobile machines with automatic motion control[C].SAE Paper 2000-01-2562,2000.

7 BUSQUETS E, IVANTYSYNOVA M. The world’s first displacement controlled excavator prototype with pump switching-a study of the architecture and control [C]∥9th JFPS International Symposium on Fluid Power, 2014: 324-331.

8 ROHIT H, IVANTYSYNOVA M. A series-parallel hydraulic hybrid mini-excavator with displacement controlled actuators[C]∥ SICFP2013, 2013:31-42.

9 BUSQUETS E, IVANTYSYNOVA M. A multi-actuator displacement-controlled system with pump switching—a study of the architecture and actuator-level control [J]. International Journal of Fluid Power System, 2014, 8(2): 66-75.

10 BUSQUETS E, IVANTYSYNOVA M. Adaptive robust motion control of an excavator hydraulic hybrid swing drive [J]. SAE International by Enrique Busquets, 2015, 8(2):568-582.

11 VICKERS INC. Electro-hydraulic system and apparatus with bidirectional electric-motor hydraulic-pump unit: World Patent, 98/11358[P]. 1998-03-19.

12 SATO H. The structure and the application of the electro-hydraulic control system without valves and pipes [J]. Hydraulic and Pneumatic Technology, 2001(6): 36-42.

13 OOBA K. Energy saving hydraulic servo system controlled by AC servo motor direct driven bidirectional pump [J]. Hydraulic and Pneumatic Technology, 2001(6): 52-57.

14 CHRISTOPH B, ACHIM H. Electro hydrostatic actuators for industrial Applications[C]∥Proceedings of the 9th International Fluid Power Conference (9IFK), 2014:134-143.

15 权龙,NEUBER T, HELDUSER S.转速可调泵直接闭环控制差动缸伺服系统动特性[J].机械工程学报,2003,39(2): 13-17. QUAN Long,NEUBER T, HELDUSER S. Dynamic performance of electro-hydraulic servo system with speed variable pump [J]. Chinese Journal of Mechanical Engineering, 2003, 39(2): 13-17. (in Chinese)

16 权龙, 李凤兰, 田惠琴,等. 变量泵、比例阀和蓄能器复合控制差动缸回路原理及应用[J]. 机械工程学报, 2006, 42(5):115-119. QUAN Long, LI Fenglan, TIAN Huiqin, et al. Principle and application of differential cylinder system controlled with displacement pump, accumulator and proportional valve [J]. Chinese Journal of Mechanical Engineering, 2006, 42(5): 115-119. (in Chinese)

17 张红娟. 变转速泵控差动缸及能耗注塑机技术研究[D]. 太原:太原理工大学, 2011. ZHANG Hongjuan. Study on differential cylinder system controlled with variable speed pump and technology of low-energy injection molding machine [D]. Taiyuan: Taiyuan University of Technology, 2011. (in Chinese)

18 杨阳,权龙,杨敬.轴向柱塞泵非止点配流窗口过渡区压力脉动特性分析[J].机械工程学报, 2011,47(24):128-134. YANG Yang, QUAN Long, YANG Jing. Pressure pulsation characteristic analysis of the non-dead spots transition zone between flow distribution windows of axial piston pump [J]. Journal of Mechanical Engineering, 2011, 47(24): 128-134. (in Chinese)

19 闫政, 权龙, 张晓刚. 电液比例变量泵动态特性仿真与试验[J/OL]. 农业机械学报, 2016,47(5): 380-387. http:∥www.jcsam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160552&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2016.05.052. YAN Zheng, QUAN Long, ZHANG Xiaogang. Simulation and experimental research on dynamic characteristics of electro-hydraulic proportional variable pump [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(5):380-387. (in Chinese)

20 CHEN Mingdong, ZHAO Dingxuan. The gravitational potential energy regeneration system with closed-circuit of boom of hydraulic excavator [J]. Mechanical Systems and Signal Processing, 2017, 82(1): 178-192.

21 林添良, 叶月影, 刘强. 挖掘机动臂闭式节能驱动系统参数匹配[J/OL]. 农业机械学报, 2014,45(1):21-26. http:∥www.jcsam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20140104&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2014.01.004. LIN Tianliang, YE Yueying, LIU Qiang. Parameter matching for a closed-loop energy-saving system of excavators [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(1):21-26. (in Chinese)

Characteristic of Pump Controlled Single Rod Cylinder with Combination of Variable Displacement and Speed

WANG Chengbin QUAN Long

(KeyLaboratoryofAdvancedTransducersandIntelligentControlSystem,MinistryofEducation,TaiyuanUniversityofTechnology,Taiyuan030024,China)

Traditional pump-controlled differential cylinder technology has problems such as complex hydraulic circuit, slow response and high energy consumption. Based on this, a combined control method of displacement and speed was proposed to directly control the differential hydraulic cylinder by using a variable servo pump. Firstly, differential cylinder combined control system was divided into three subsystems based on theoretical analysis of pump-controlled differential cylinder principle. Secondly, the model of the system in which the inner-loop controlled displacement and outer-loop controlled speed was established for simulation. Response speed under hybrid control had better dynamic characteristic than that under constant speed. Thirdly, the test platform was set up for experimental analysis of pump-controlled differential cylinder. The dynamic response of differential cylinder controlled by the system in which the inner-loop controlled displacement and outer-loop controlled speed was faster than that controlled by the system of constant speed, which reduced the time by 13.4%. Under constant pressure mode, the input energy consumption of serve motor was measured. After comparative experiments under different speeds and pressures, the system energy consumption under low speed and large displacement was decreased by 3 kW. Simulation and experiment results showed that the response speed of pump-controlled differential cylinder was improved and the energy consumption was reduced effectively under the combined control mode of displacement and speed.

pump-controlled differential cylinder; compound control; electro-hydraulic servo control; variable servo-pump; permanent magnet synchronous motor

10.6041/j.issn.1000-1298.2017.08.049

2017-05-20

2017-06-30

国家自然科学基金项目(51575374)和山西省自然科学基金项目(2015011056)

王成宾(1977—),男,讲师,博士,主要从事机电液一体化控制技术研究,E-mail: wangchengbin@tyut.edu.cn

权龙(1959—),男,教授,博士生导师,主要从事电液伺服及比例控制技术研究,E-mail: quanlong@tyut.edu.cn

TH137.7

A

1000-1298(2017)08-0405-08