磁流变减振器集成式压阻加速度传感器设计与试验

2017-08-31董小闵于建强陈平根

董小闵 于建强 毛 飞 陈平根

(重庆大学机械传动国家重点实验室, 重庆 400030)

磁流变减振器集成式压阻加速度传感器设计与试验

董小闵 于建强 毛 飞 陈平根

(重庆大学机械传动国家重点实验室, 重庆 400030)

为满足汽车半主动悬架磁流变减振器运行过程中健康状态监测的需求,提高传感系统的可靠性,设计了一种可以测量动态加速度的磁流变减振器外置集成式压阻加速度传感器。根据减振器的工作特性和压阻加速度传感器的特点,提出了减振器集成加速度传感器的概念,确定了集成方式。分析了集成式压阻传感器的设计原则并对芯片进行了结构选型。为保证传感器具有较大的灵敏度以及较好的动态特性,以测试量程为约束条件,采用理论模型推导与有限元仿真结合的方法,确定了芯片的主要尺寸参数,进一步通过理论分析完成了芯片的版图设计。参照设计的加速度传感器参数,进行了订制,在正弦和随机激励下对采用集成加速度传感器的磁流变减振器的单自由度悬架进行了测试与分析,结果证明所设计的加速度传感器具有较好的精度及动态稳定性,能够满足使用要求。

压阻加速度传感器; 磁流变减振器; 集成; 设计; 试验

引言

磁流变减振器是一种以磁流变液为介质的可实现半主动控制的耗能器件,具有阻尼无级可调、耗能少等优点,目前已成功应用于建筑、桥梁及汽车悬架等领域[1-5]。但磁流变减振器在长时间运行过程中可能会出现磁流变液沉降或固化、密封失效、励磁线圈破损、活塞杆折弯等液体或器件的故障,从而引起磁流变减振器的性能衰减甚至失效,故需对磁流变减振器的运行状态进行检测以保证系统的可靠运行[6-7]。

同时,磁流变减振器作为实现减振系统半主动控制的执行器件,需要外部的控制器对其输出性能进行控制。为实时获取应用对象的动态信息以输出控制信号,控制器需要接收外部传感器的信号[8]。除阻尼力、温度信号外,加速度、速度与位移信号在理论上只需采集一种即可以通过微分积分等处理实现数据的获得,加速度传感器的体积较小,占用空间小,实际应用广泛,故常将加速度信号作为控制器的输入信号[9-10]。此外,加速度均方根作为系统舒适性与安全性的评价指标,能够在很大程度上反映磁流变减振系统的运行健康状态,因此对磁流变减振器的加速度进行实时监测十分必要[11]。

但一些磁流变减振器的应用环境恶劣,采用分离式加速度传感器的减振系统具有线路复杂、成本高、可靠性低的缺点,为保证减振器正常工作,设计自感知自适应的磁流变减振系统至关重要,而减振器集成式传感器的设计是关键。考虑到半导体制成的加速度传感器具有灵敏度高、输出信号大、功耗低、滞后和蠕变小、频响高、长期稳定性好、成本低等优点[12-14],本文提出一种由半导体制成的与减振器外置集成的压阻加速度传感器。利用压阻效应导致的电阻变化,实时测量减振器运动部件的加速度,以期实现磁流变减振器加速度自感知[15]。

1 磁流变减振器集成式压阻加速度传感器概念设计

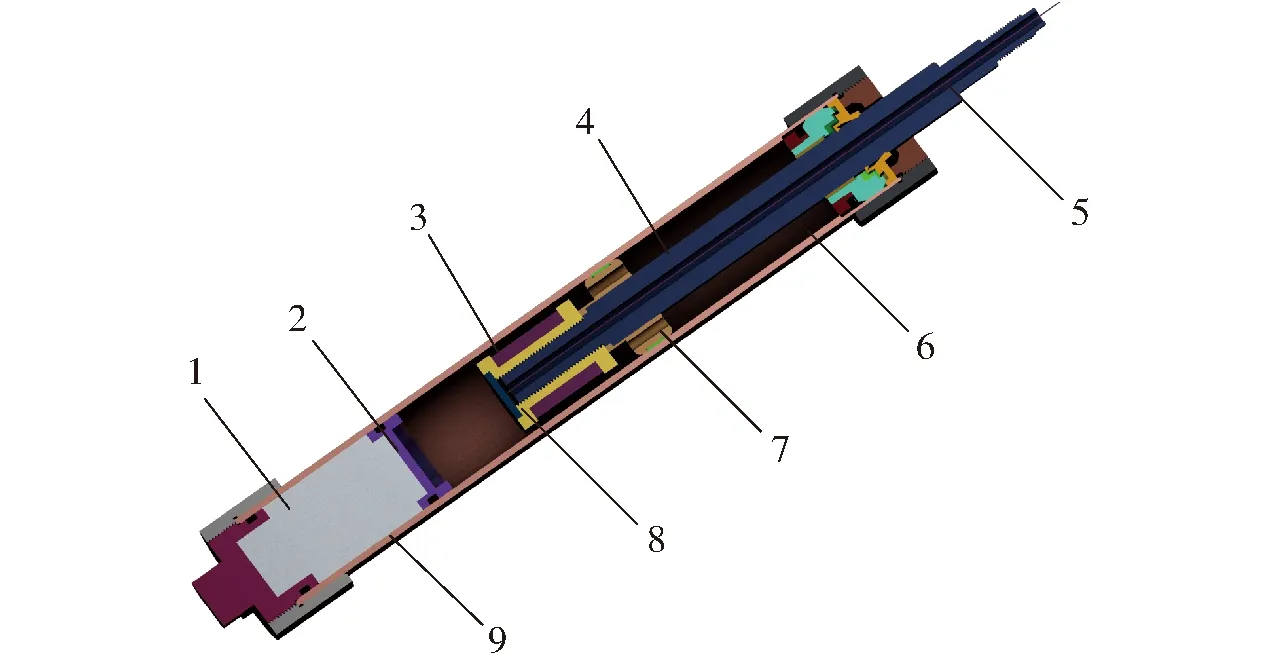

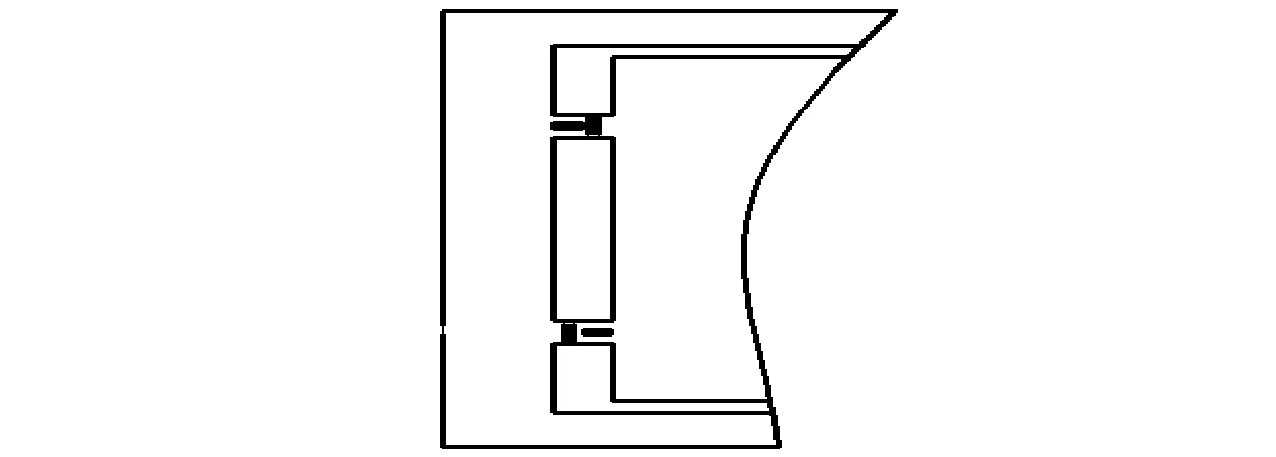

单杆单筒式磁流变减振器相较于其他形式的直线磁流变减振器,具有结构简单、长度小等优点,是半主动悬架减振器件的首选。图1为设计的单杆单筒磁流变减振器的结构示意图[16],主要由缸筒、活塞、活塞杆、励磁线圈及浮动活塞等组成。缸筒与活塞或活塞杆在相对运动时,磁流变液会在活塞与缸筒之间的环形间隙内往复流动。控制器根据传感器采集的状态信号发出控制指令,并施加电流于活塞凹槽内的励磁线圈上,环形间隙内会产生垂直于磁流变液流动方向的磁场,磁场的大小会影响磁流变液的剪切屈服强度,进而控制磁流变减振器输出阻尼力。磁流变减振器的振动控制系统,一般采用天棚控制算法,其阻尼力施加的判定条件[17]为

(1)

图1 单杆单筒式磁流变减振器的结构示意图Fig.1 Diagram of magneto-rheological damper with single rod and cylinder1.氮气 2.浮动活塞 3.励磁线圈 4.活塞杆 5.导线 6.磁流变液 7.导向座 8.活塞 9.缸筒

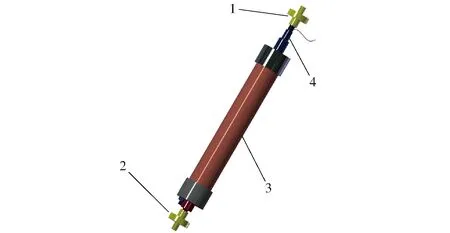

由式(1)可知,控制一支磁流变减振器需要2个加速度传感器,为满足控制需求,传统的传感器通常是采用加速度传感器与减振器分离安装的方式,可靠性较低且拆装繁琐。为实现对基于磁流变减振器的半主动悬架系统的健康自监测以及反馈控制,设计了如图2所示的磁流变减振器集成式加速度传感器,2个加速度传感器采用外置集成方式布置于减振器的缸筒下端及活塞杆上端,避免了内置传感器受磁流变液污染及极限工况带来的冲击破坏等情况。

图2 集成式磁流变减振器加速度传感器的位置分布Fig.2 Location of integrated acceleration sensor on magneto-rheological damper1.上端集成加速度传感器部件 2.下端集成加速度传感器部件 3.缸筒 4.活塞杆

考虑到活塞杆与缸筒上的加速度传感器具有相同的结构,仅是固定方式有所不同,为简化分析,以下主要分析集成活塞杆处加速度传感器。加速度传感器与活塞杆伸出端的集成结构如图3所示,活塞杆与夹具、夹具与加速度传感器端盖、夹具与上端盖均采用螺纹配合。

图3 传感器与活塞杆集成结构图Fig.3 Integrated mode of sensor and piston rod1.传感器 2.活塞杆 3.上端盖 4.夹具

2 压阻传感器设计原则与结构选型

安装于活塞杆上的加速度传感器用来测量簧上质量加速度,由于加速度传感器与减振器集成在一起,因此在设计过程中需充分考虑减振器的结构及使用环境等,其设计原则可简化为[18-19]:

(1)要求传感器有较好的抗过载能力,在受到外界载荷时,应保证结构有足够的强度,同时还必须保证其变形只是弹性变形,不能发生塑性变形,且输入-输出要求基本呈线性关系;为保证动态响应要求的同时能够提高传感器自身的灵敏度,要求传感器的固有频率远大于工作频率;应尽量保证传感器的结构参数与灵敏度、频率响应处于最佳匹配的状态,输出增益比大。

(2)为保证传感器能够真实地检测出目标物体的加速度,同时保证安装时不存在干涉,要求传感器机械强度可靠,与减振器的联结牢固可靠,传感器自身的引线和外部导线等不容易在减振器运动过程中被拉断,造成接触不良等故障;磁流变减振器服役过程中,有比较宽的温度工作范围,因此要求传感器在设计时必须考虑尽量减少温度变化导致的热应力和敏感信号转换等参数变化对传感器性能造成的影响。

根据文献[6]可知,在施加阶跃路面激励时,减振器加速度最大约为6 m/s2,根据设计原则,为保证传感器的具有一定过载能力,设置安全系数为8,将传感器的量程选为±5g(g=9.8 m/s2)。

根据图1与图2,磁流变减振器的活塞杆直径为22 mm,传感器封装后的尺寸应该在20 mm×20 mm左右,考虑到封装的要求,芯片的尺寸为4 mm×4 mm。参数选择时要充分考虑灵敏度和频率特性的要求,在保证频率满足要求的情况下,尽可能使灵敏度大。汽车减振器的工作频率一般在200 Hz内,考虑安全性,将传感器固定频率设定为600 Hz以上。

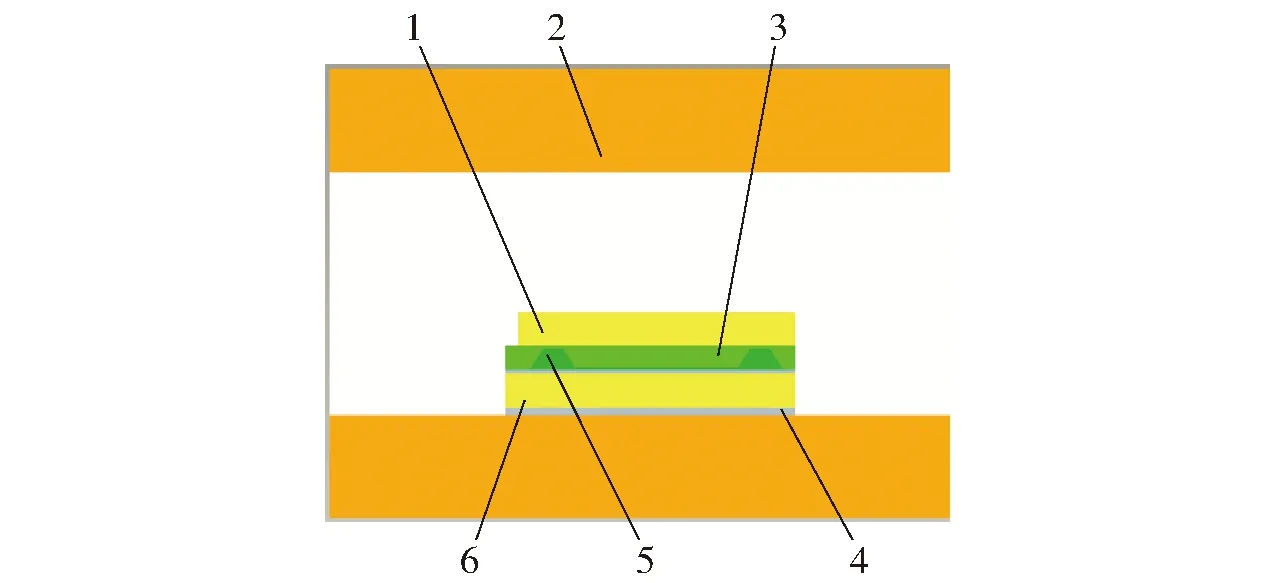

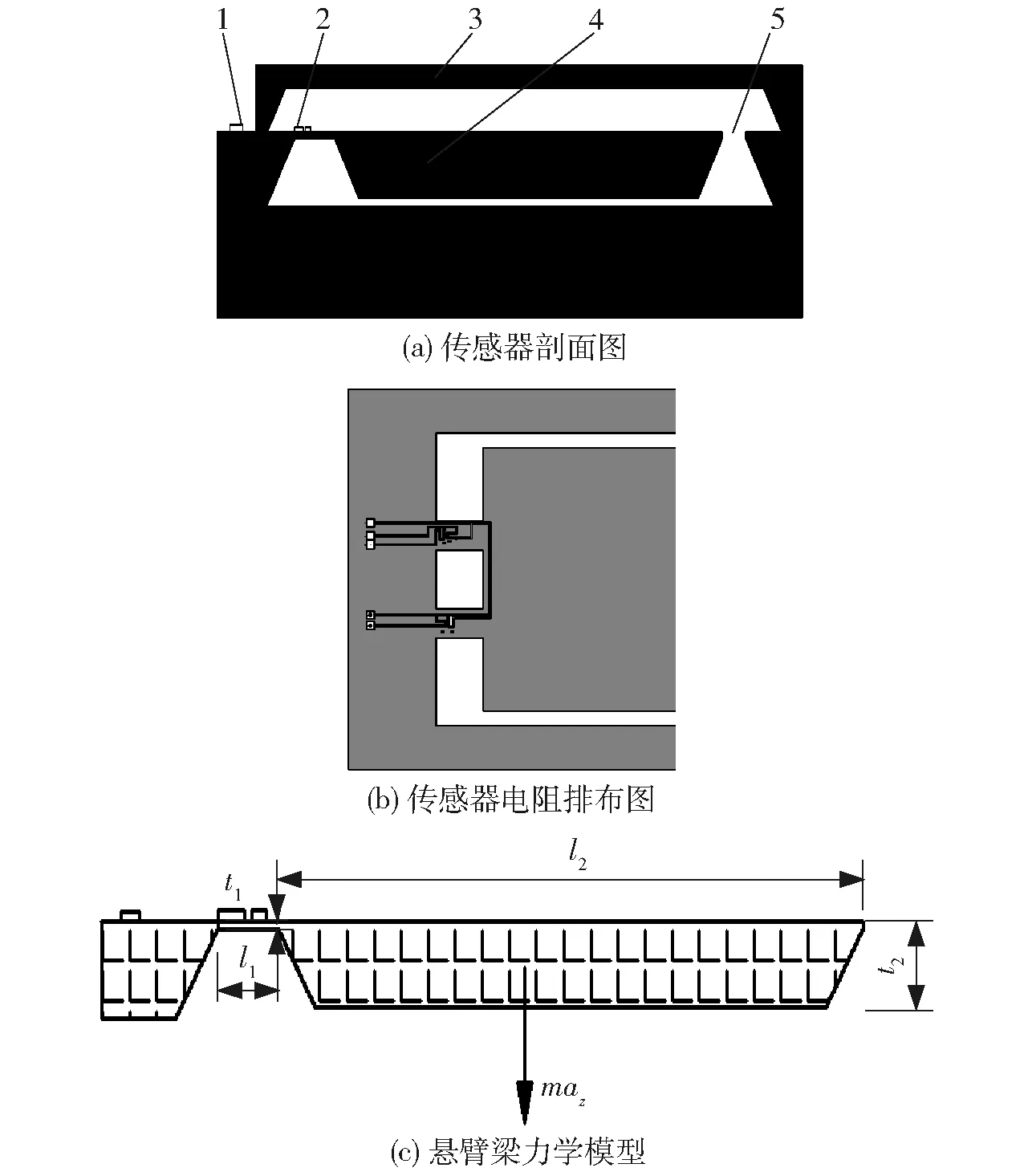

传感器内部结构如图4所示,主要包括外壳、电阻条、梁岛及贴片胶等。电阻条布置在梁岛上。电阻条通过在N型单晶硅上扩散P型杂质形成,并采用SOI硅片避免温度较高时检测电路与基底之间产生漏电流。

图4 传感器内部结构图Fig.4 Inner structure of integrated sensor1.上端盖 2.外壳 3.梁岛 4.贴片胶 5.电阻条 6.下端盖

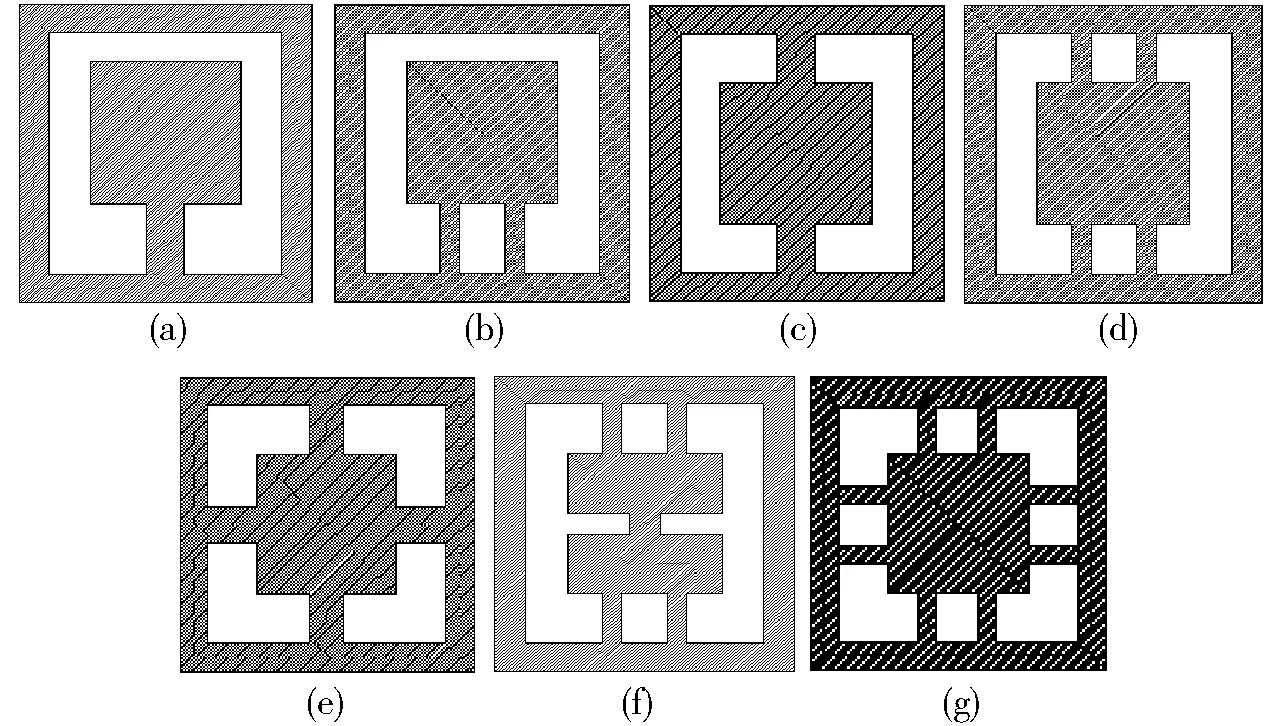

压阻加速度传感器芯片结构形式多种多样,典型结构包括:悬臂梁结构和固支梁结构。其中悬臂梁结构包括单悬臂结构和双悬臂结构,如图5a、5b所示。固支梁结构包括双端固支、两类四端固支、五梁双岛结构和八梁固支结构形式,如图5c~5g所示。

图5 压阻加速度传感器的不同结构形式Fig.5 Different structural patterns of piezo-resistive acceleration sensor

为保证低量程传感器能够有较大的灵敏度,考虑到固支梁结构形式具有较低的灵敏度,采用悬臂梁结构形式的压阻加速度传感器。为改善交叉轴的灵敏度,采用双悬臂支撑结构。

3 压阻加速度传感器尺寸确定

3.1 芯片理论建模

为确定芯片的具体尺寸,需对其进行建模分析。芯片的具体结构模型如图6所示,图6a为传感器悬臂梁吊挂结构,传感器由上下玻璃盖板、框架和芯片结构组成,芯片结构包括悬臂梁、质量块等。图6b为芯片结构内电阻排布图,掺杂电阻扩散在靠近悬臂梁固定端的适当处,4支掺杂电阻组成惠斯通电桥。

图6 传感器结构简图Fig.6 Structure diagrams of sensor1.引线孔 2.电阻条 3.玻璃盖板 4.质量块 5.空隙

传感器芯片可以简化为一端固支的悬臂梁,如图6c所示。芯片主要尺寸参数包括:梁长l1、梁宽b1、梁厚t1、质量块长l2、质量块宽b2、质量块厚t2。质量块相对于梁来说,可以看作是刚体,忽略梁的质量,将惯性力的作用点集中在质量块的质心。这样可以将该结构简化为长度为(l1+l2/2)的悬臂梁,末端加载惯性力F。当物体在法向加速度az的作用下,在梁的横截面x处的弯矩为

M(x)=M1+R1x(0≤x≤l1)

(2)

其中M1=maz(l1+l2/2)

(3)

R1=-maz

(4)

式中M1——悬臂梁在固定端的反作用力矩,N·maz——法向加速度R1——悬臂梁在固定端的反作用力,Nm——悬臂梁质量,kg

式(2)有边界条件z(0)=z′(0)=0,将式(2)两次积分并根据边界条件得

(5)

其中

式中E——弹性模量,GPa

由式(5)可知,芯片的最大法向位移发生在悬臂端。在x=l1处(即梁在自由端)的变形和转角可以表示为

(6)

(7)

在悬臂梁上任意一点的应力为

(8)

芯片在x=l1+l2/2时应力为零。在悬臂梁固定端处应力为

(9)

由式(6)~(9)可知,在法向加速度作用下,梁的弯曲变形、转角以及应力与加速度成线性关系。根据振动系统理论,对于任一个单自由度系统,由静变形法确定固有频率为

(10)

则双悬臂梁式压阻加速度传感器固有频率为

(11)

以固支端x=0为起点,沿悬臂梁方向延伸,应力逐渐增大。利用这一规律,选择合适的位置布置电阻,使接入电桥的4个电阻受到的应力最大,则相同外力作用下,传感器可获得较高的灵敏度。可以考虑将电阻条布置在固定端,布置电阻时,还应使2对电阻在受力时一组增一组减,阻值增加的2个电阻(R1和R4)和阻值减小(R2和R3)的2个电阻分别对接,4个电阻两两分布在2个悬臂梁上,R1、R2、R3以及R4没有输入时均为等值的电阻。R1与R4分别沿2根梁轴向布置,R2与R3分别沿2根梁横向布置。电阻条R1与R2分布的中心位置分别为两梁的a1处,R3和R4分布的中心位置分别为两梁的a2处,故输出电压为

(12)

式中Vin——输入电压,V

则灵敏度为

(13)

3.2 芯片应变与应力的仿真分析

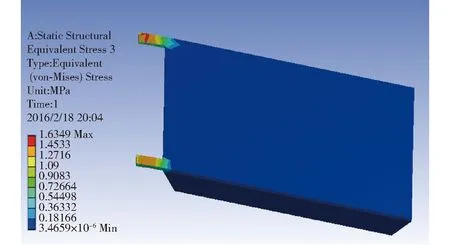

为获得更加精确可靠的结果,采用有限元软件对其进行力学分析。采用az=1gz向加速度下对芯片进行位移和应力的仿真。图7为1gz向加速度作用下传感器的应变;图8为1gz向加速度作用下的等效应力云图;图9为1gx向加速度作用下传感器的等效应力云图;由图8和图9对比可看出,相同加速度下,横向灵敏度比垂直方向灵敏度小。

图7 传感器位移云图Fig.7 Nephogram of displacement of sensor

图8 传感器等效应力云图Fig.8 Nephogram of equivalent stress of sensor

图9 传感器横向应力图Fig.9 Nephogram of transversal stress of sensor

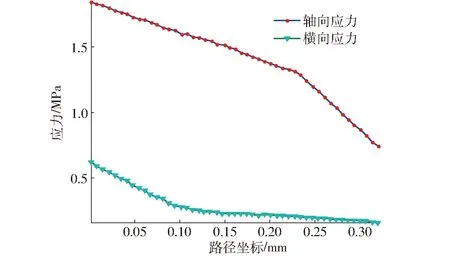

图10为1gz向加速度作用下加速度传感器沿梁长度方向横向和纵向应力;图11为1gx向加速度作用下加速度传感器沿梁长度方向横向和纵向应力。由图10和图11可以看出相对于垂直加速度(z向),横向加速度(x向)的影响可以忽略不计(约为0.2%)。同时可得,在梁的根部,梁所受的应力最大。为使传感器的灵敏度最大,可以考虑将压敏电阻扩散到梁的根部。

图10 z向加速度下横纵向路径应力曲线Fig.10 Stress curves along transverse and longitudinal directions under acceleration in z direction

图11 x向加速度下横纵向路径应力曲线Fig.11 Stress curves along transverse and longitudinal directions under acceleration in x direction

3.3 尺寸优化

由式(12)、(13)可得,梁厚度t1的平方与灵敏度S呈倒数关系。主要通过调节梁厚度t1来改变传感器的灵敏度。除考虑灵敏度,还需综合考虑频率特性,可以采用频率f和灵敏度S的乘积的优化值来确定实际传感器的主要参数,即

(14)

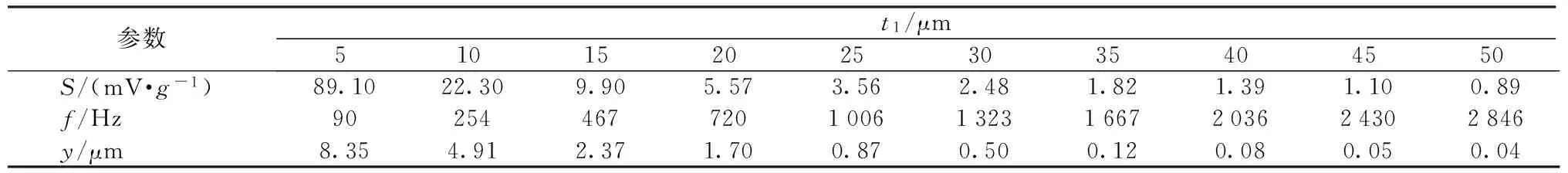

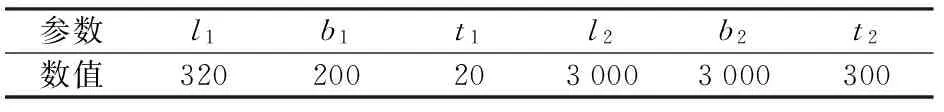

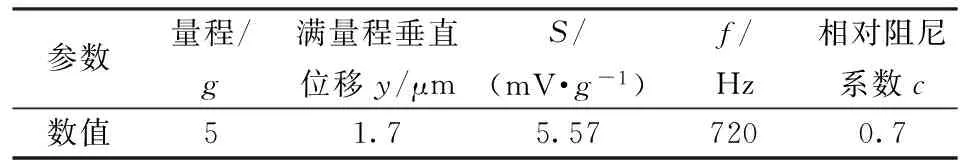

由式(14)可以看出,减小梁的长度能够较大地提高传感器的频率响应,而对系统灵敏度的影响较小,因此可以在不影响电阻条排布的情况下,考虑将梁的长度l1选为最小;同时可以看出传感器中随着梁宽b1以及梁厚t1的递减,传感器的灵敏度递增,其频率响应下降,根据传感器设计原则将芯片的质量块长度l2、宽度b2、厚度t2选为3 000 μm、3 000 μm、300 μm,梁长和梁宽选为320 μm和200 μm。不同悬臂梁厚度对传感器的灵敏度、固有频率以及垂直位移变化的影响如表1所示。

由表1可知,随悬臂梁厚度的增加,灵敏度逐渐减小,固有频率逐渐增大,垂直位移逐渐减小。根据f大于600 Hz的条件,以及灵敏度最大化的约束条件,采用ANSYS优化得到的结构尺寸如表2所示。

根据表2的结构尺寸,采用理论建模和有限元分析可得到性能参数,如表3所示。

表1 梁厚度对传感器灵敏度、固有频率以及垂直位移的影响Tab.1 Effects of beam thickness on sensitivity, inherent frequency and vertical displacement

表2 结构优化尺寸Tab.2 Optimal structural parameters μm

表3 性能参数Tab.3 Performance parameters

3.4 芯片版图设计

芯片尺寸确定后,还需确定电阻条位置排布、电阻条尺寸以及电阻条折弯数等来满足使用要求。考虑到如图12所示的电阻条排布方式能够保证所受应力在同一平面上,不会因平面不同而引起应力分布的差异,且在同一平面上,电阻的扩散一致性及引线的排布均比较容易,故选择此方案来进行电阻位置的排布。

图12 芯片的电阻布置方案Fig.12 Layout of resistance in chip

一般而言,为降低电阻自加热产生的热量,单位表面积最大功耗Pmax=5×10-3mW/μm2。存在其他影响散热的因素时,Pmax还应该取更小的值。设电阻条的系数Rs为250~300 Ω,则由理论计算得Imax为0.13~0.16 A/mm。桥臂电流为1.5 mA时,则电阻条宽度可以选为10 μm或15 μm,考虑到电阻条宽度过大,达到相同的电阻所需的电阻条长会过长,对版图设计和掺杂均匀性都会造成不利的影响。综合考虑[20],电阻条宽设计为10 μm;考虑到悬臂梁长度以及应力区间,同时为保证电桥的输出电流不发生较大的变化,将电阻条的长度设计为100 μm,可得压敏电阻的电阻为2 kΩ。

为避免压阻条超过最大应力区,一般采用多折电阻结构制作压敏电阻,但电阻条折数也不宜多,折数过多离开边沿的平均距离会加大,应力衰减。故将压敏电阻设计为2折结构,则每段长度为125 μm,条间距定为10 μm。

3.5 动态性能分析

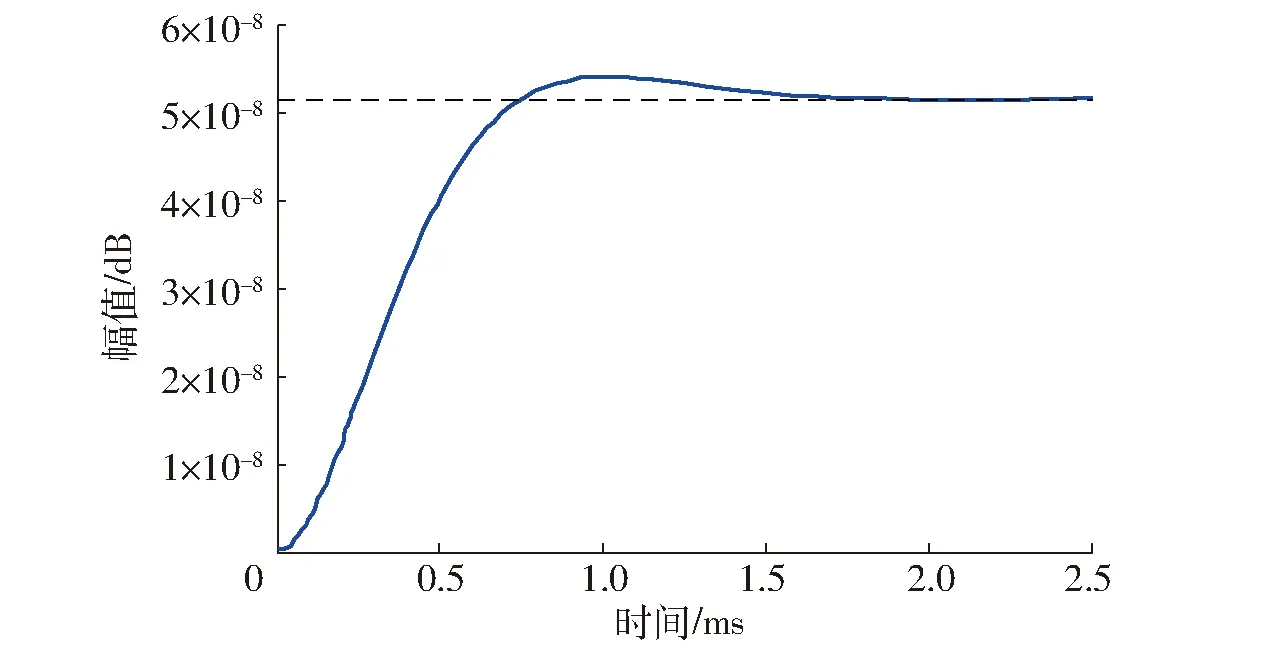

为保证其动态性能稳定,从时域和频域角度对系统进行分析。采用step函数作为输入,其时间响应曲线如图13所示。可知其时间响应曲线十分平缓的上升,没有上下振荡的情况。系统上升时间为1 ms,峰值时间为1 ms,调整时间为1.5 ms,表明反应时间较快,系统动态响应较好最大超调量为0.047,表明系统稳定性好。

图13 单位阶跃响应曲线Fig.13 Unit-step response curve

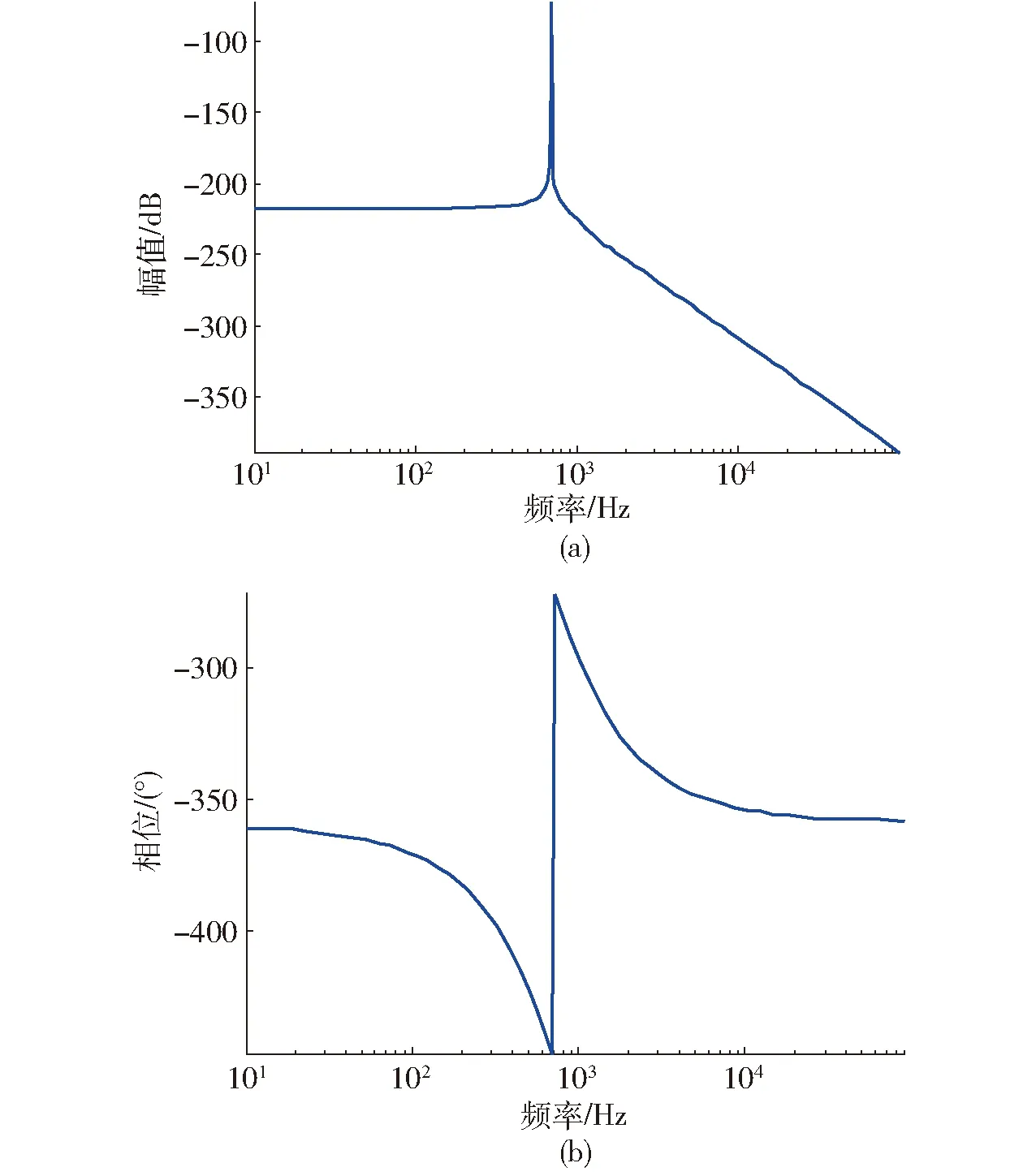

基于正弦信号输入的频域响应曲线,如图14所示,可以看到系统工作频带约为700 Hz,当f<700 Hz时,系统的幅值变化几乎不变,系统相位延迟较小;在f=700 Hz附近,系统发生谐振,幅值发生跃变,与此同时,相位发生交大越变;当f>700 Hz时,系统的幅值变化不大,但是相位延迟角度为90°,延迟较大。其有效工作频带为700 Hz,可以满足减振器实际测试要求。通过以上对传感器动态性能的研究可知,所设计的加速度传感器的动态特性符合测试要求。

图14 频率响应特性曲线Fig.14 Frequency-response curves

4 传感器对比试验

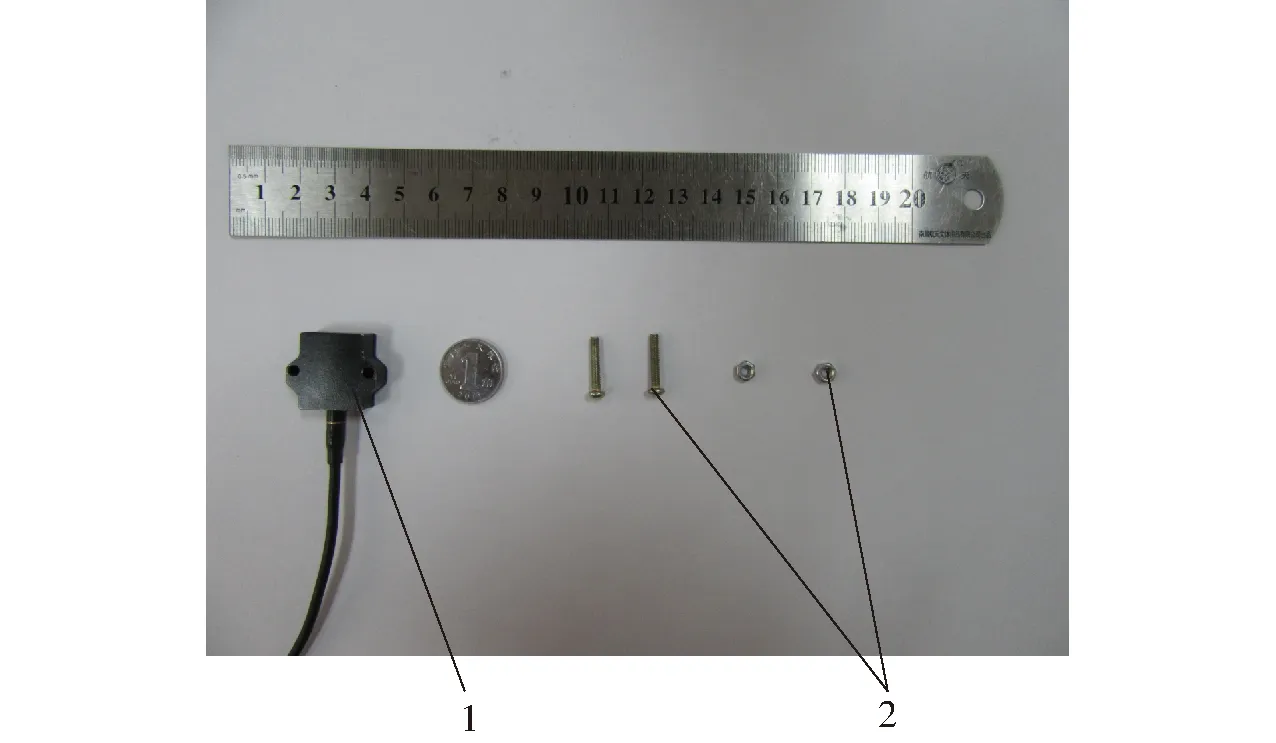

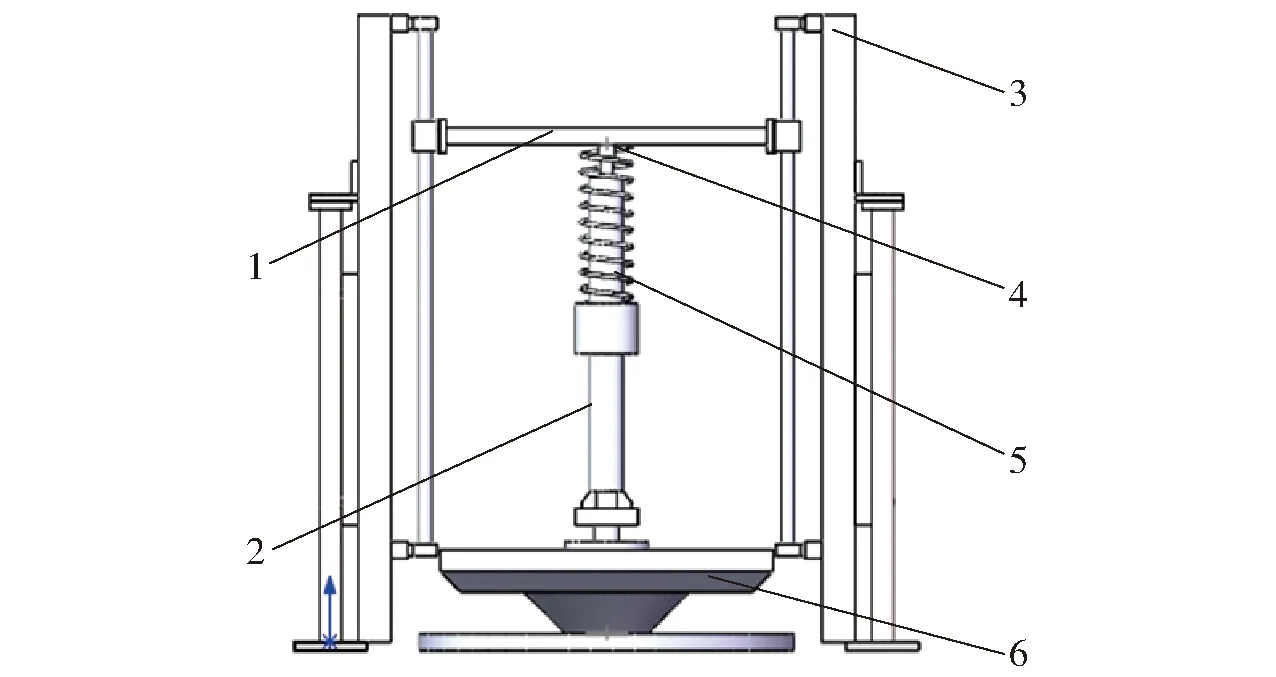

参照分析得到的尺寸及使用工况要求,对磁流变减振器集成式加速度传感器进行订制,为分析其准确性与可靠性,在电动振动台上对订制的传感器进行正弦激励信号和扫频信号的测试,并与美国CTC公司的M/AC102-1A型号压电加速度传感器得到的信号进行对比分析。图15为加工的加速度传感器与连接件,图16为单自由度悬架试验装置。

图15 传感器图Fig.15 Photo of acceleration sensor1.加速度传感器 2.固定用螺栓与螺母

图16 单自由度悬架试验装置图Fig.16 Test apparatus of single degree of freedom suspension with integrated acceleration1.质量块 2.减振器 3.台架 4.加速度传感器 5.弹簧 6.振动台

在正弦激励信号下进行测试,测试信号频率为3 Hz,振幅为5 mm和7 mm,结果如图17所示。

图17 正弦激励下,压阻传感器与压电传感器输出信号对比Fig.17 Comparison of signals from piezo-resistive sensor and piezo-electric sensor under sinusoidal excitations

图18 扫频激励下,压阻传感器与压电传感器输出信号对比Fig.18 Comparison of signals from piezo-resistive sensor and piezo-electric sensor under swept frequency excitation

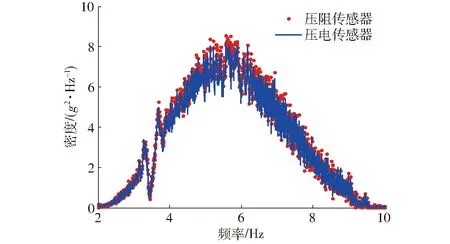

图18为扫频激励时的测试结果,测试激励为振幅为7 mm,频率范围为2~10 Hz。通过正弦与扫频激励时的测试结果对比可知,压阻传感器信号可覆盖压电传感器所采集的数据点,且峰值误差不超过5%。

5 结论

(1)根据磁流变减振器的工作特性,并结合压阻加速度传感器的特点,提出了一种可以测量磁流变减振系统中动态加速度的集成式压阻加速度传感器,确定了传感器与减振器的集成方式。

(2)确定了集成式压阻加速度传感器的设计原则和结构选型。基于减振器的工作要求,采用理论计算和仿真分析确定了传感器芯片尺寸。确定了电阻条分布形式、电阻条长、宽以及电阻条折弯数。

(3)对磁流变减振器集成加速度传感器在不同激励下进行了对比试验,试验结果验证了传感器的可行性、准确性和可靠性。

1 YAZID I,MAZLAN S,IMADUDDIN F,et al. An investigation on the mitigation of end-stop impacts in a magnetorheological damper operated by the mixed mode[J]. Smart Materials and Structures,2016, 25(12): 1-10.

2 PRABAKAR R S, SUJATHA C, NARAYANAN S. Response of a half-car model with optimal magnetorheological damper parameters[J].Journal of Vibration and Control,2016, 22(3): 784-798.

3 寇发荣. 汽车磁流变半主动悬架系统设计与试验[J/OL]. 农业机械学报, 2016, 47(4):280-287. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20160437&flag=1&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2016.04.037. KOU F R. Design and test of vehicle semi-active suspension with magnetorheological damper[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(4):280-287.(in Chinese)

4 胡国良, 李海燕, 张海云. 圆环流磁流变阀压降性能分析与试验[J/OL]. 农业机械学报, 2016, 47(3):381-388.http:∥www.j-csam.org/jcsam/ch/reader/vievo_abstraet.aspx?file_no=20160354&flag=1&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2016.03.054. HU G L, LI H Y, ZHANG H Y. Performance analysis and experimental tests of pressure drop of annular type magnetorheological valve[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(3):381-388.(in Chinese)

5 李军强,王娟,刘今越,等.三工作面旋转式磁流变阻尼器设计与实验[J/OL].农业机械学报,2014,45(8):314-320.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20140850&flag=1&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2014.08.050. LI J Q,WANG J,LIU J Y,et al. Design and experiments of rotory magnetorheological damper with three working surfaces[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2014,45(8):314-320.(in Chinese)

6 拓芳.考虑温度影响的磁流变半主动悬架执行器部分故障容错控制研究[D].重庆: 重庆大学,2015. TUO F. Reaserch on fault-tolerant control of MR semi-active suspension with partial fault in actuator considering temperature effects[D]. Chongqing: Chongqing University,2015.(in Chinese)

7 SAPINSKI B,ROSOL M,WEGRZYNOWSKI M. Investigation of an energy harvesting MR damper in a vibration control system[J]. Smart Materials and Structures,2016, 25(12): 1-15.

8 FU J,LI P,WANG Y,et al. Model-free fuzzy control of a magnetorheological elastomer vibration isolation system: analysis and experimental evaluation[J]. Smart Materials and Structures,2016, 25(3): 035030.

9 DONG X M,YU M,LI Z,et al. A comparison of suitable control methods for full vehicle with four MR dampers part II controller synthesis and road test validation[J].Journal of Intelligent Material Systems and Structures,2009, 20(9): 1107-1119.

10 CHOI S B,LI W,YU M,et al. State of the art of control schemes for smart systems featuring magneto-rheological materials[J].Smart Materials and Structures,2016, 25(4): 1-24.

11 DONG X M.Semi-active control of magneto-rheological variable stiffness and damping seat suspension with human-body model[J].International Journal of Vehicle Design,2013, 63(2-3): 119-136.

12 张国军,陈尚,薛晨阳,等. 一种新型的压阻式硅微二维加速度计的设计[J].仪器仪表学报,2009, 30(9): 1940-1945. ZHANG G J, CHEN S, XUE C Y, et al. The design of a novel piezoresistive two-axis accelerometer based on silicon[J]. Chinese Journal of Scientific Instrument, 2009, 30(9):1940-1945.(in Chinese)

13 陈毅强,王玉田,李泓锦,等.压电加速度计本底噪声研究[J].仪器仪表学报,2015, 36(4): 951-960. CHEN Y Q, WANG Y T, LI H J, et al. Study on the noise floor of piezoelectric accelerometer[J].Chinese Journal of Scientific Instrument, 2015, 36(4):951-960.(in Chinese)

14 赵健,施芹,夏国明,等.小型化硅微谐振式加速度计的实现与性能测试[J].光学精密工程,2016, 24(8): 1927-1933. ZHAO J, SHI Q, XIA G M, et al. Implementation and measurement of a miniaturized silicon resonant accelerometer[J]. Optics and Precision Engineering, 2016, 24(8): 1927-1933.(in Chinese)

15 徐敬波,赵玉龙,蒋庄德,等.一种集成三轴加速度、压力、温度的硅微传感器[J].仪器仪表学报,2007, 28(8): 1393-1398. XU J B, ZHAO Y L, JIANG Z D, et al. Monolithic silicon multi-sensor for three-axis accelerometer pressure and temperature[J]. Chinese Journal of Scientific Instrument, 2007, 28(8): 1393-1398.(in Chinese)

16 董小闵,于建强,杨茂举.考虑温度因素的磁流变减振器的优化设计与实验[J].振动与冲击,2016, 35(8): 54-59. DONG X M, YU J Q, YANG M J. Optimization and experimental study of magneto-rheological fluid damper considering temperature effects[J]. Journal of Vibration and Shock,2016, 35(8): 54-59.(in Chinese)

17 赵强,张娜.基于半车解耦的半主动悬架模糊滑模控制[J].噪声与振动控制,2016, 36(5): 59-64. ZHAO Q, ZHANG N. Fuzzy sliding mode control of semi-active suspension based on half-car decoupling[J]. Noise and Vibration Control,2016, 36(5): 59-64.(in Chinese)

18 董小闵,毛飞,魏燕.基于压阻原理的磁流变减振器阻尼力传感器设计[J].中国机械工程,2016, 27(20): 2699-2704. DONG X M, MAO F, WEI Y. Design of MR damper force sensor based on piezoresistive principles[J]. China Mechanical Engineering,2016, 27(20): 2699-2704.(in Chinese)

19 黄全平.高量程微机械压阻式加速度传感器研究[D]. 上海:微系统与信息技术研究所,2002. HUANG Q P. Research of micro piezoresistive accelerometer sensor with wider range[D].Shanghai:Insititute of Microsystem and Infomation Technology,2002.(in Chinese)

20 KANDA Y. A graphical representation of the piezoresistance coefficients in silicon [J]. IEEE Transactions on Electron Devices, 1982, 29(1): 64-70.

Design and Test of Magneto-rheological Damper Piezo-resistive Acceleration Sensor

DONG Xiaomin YU Jianqiang MAO Fei CHEN Pinggen

(StateKeyLaboratoryofMechanicalTransmission,ChongqingUniversity,Chongqing400030,China)

To satisfy the health monitoring requirements of the on-state magneto-rheological (MR) semi-active suspension shock absorber and improve the reliability of the damping system, a piezo-resistive acceleration sensor integrated with MR absorber was designed to measure the dynamic acceleration. According to the characteristic of shock absorber and the piezo-resistive acceleration sensor, the concept of integrated acceleration sensor was proposed. Then the design principle of the integrated piezo-resistive sensor was analyzed. Structure selection of the chip was determined on the basis of the principle. In order to ensure the high sensitivity and good dynamic characteristics of the sensor, the main dimension parameters of chip were derived by theoretical analysis and finite element method while the testing range was set as one of the constraints. The layout of the chip, the width and length of the resistor were designed based on the theoretical analysis. Based on the finite element method analysis, the transverse sensitivity was smaller than the vertical sensitivity. Comparing with the vertical acceleration, the effects of transverse acceleration can be ignored. The maximum yield force appeared at the root of beam. Referring to the design requirements, a piezo-resistive acceleration sensor was designed. The single degree of freedom MR suspension with the MR damper integrated acceleration sensor was tested under the sine and random signals. The results showed that the designed acceleration sensor had good precision and dynamic stability which can satisfy the application requirement.

piezo-resistive acceleration sensor; magneto-rheological damper; integration; design; test

10.6041/j.issn.1000-1298.2017.08.047

2016-11-24

2017-01-05

国家自然科学基金项目(51275539、51675063)和重庆市研究生科技创新项目(CYB15017)

董小闵(1975—),男,教授,博士生导师,主要从事磁流变技术研究,E-mail: xmdong@cqu.edu.cn

U463.33

A

1000-1298(2017)08-0391-08