提高绝缘子35kV支柱合格率的研究

2017-08-23薛慧霞

薛慧霞

摘 要:阐述针对35 kV支柱不合格品率的改善活动,通过统计数据分析主要不合格品为法兰件,对法兰不合格品分析,找到不合格品形成主要原因,制定改進方案,并进行实施验证。改善效果良好,改善成绩显著,不合格品率下降87%,改善活动中运用了鱼刺图等统计方法。

关键词:提高 35kV支柱 鱼刺图

中图分类号:TM216 文献标识码:A 文章编号:1674-098X(2017)06(a)-0038-02

绝缘子是一种特殊的绝缘控件,能够在架空输电线路中起到重要作用,35 kV支柱是电力系统输变电线路绝缘子,是该公司利用复合材料缠绕成型,拉拔技术与橡胶成型技术开发的复合材料绝缘子产品,质量优良,深受用户好评,已成为全国众多知名企业的合格供应商。为进一步提高产品品质,提升客户满意度,公司对产品投产市场以来的质量情况进行了汇总,共发生了736起产品质量问题,合格率为93.49%。为进一步提升产品质量向用户提供零缺陷产品,决定开展提高35 kV支柱合格品率研究。

1 产品现状调查

1.1 产品的结构

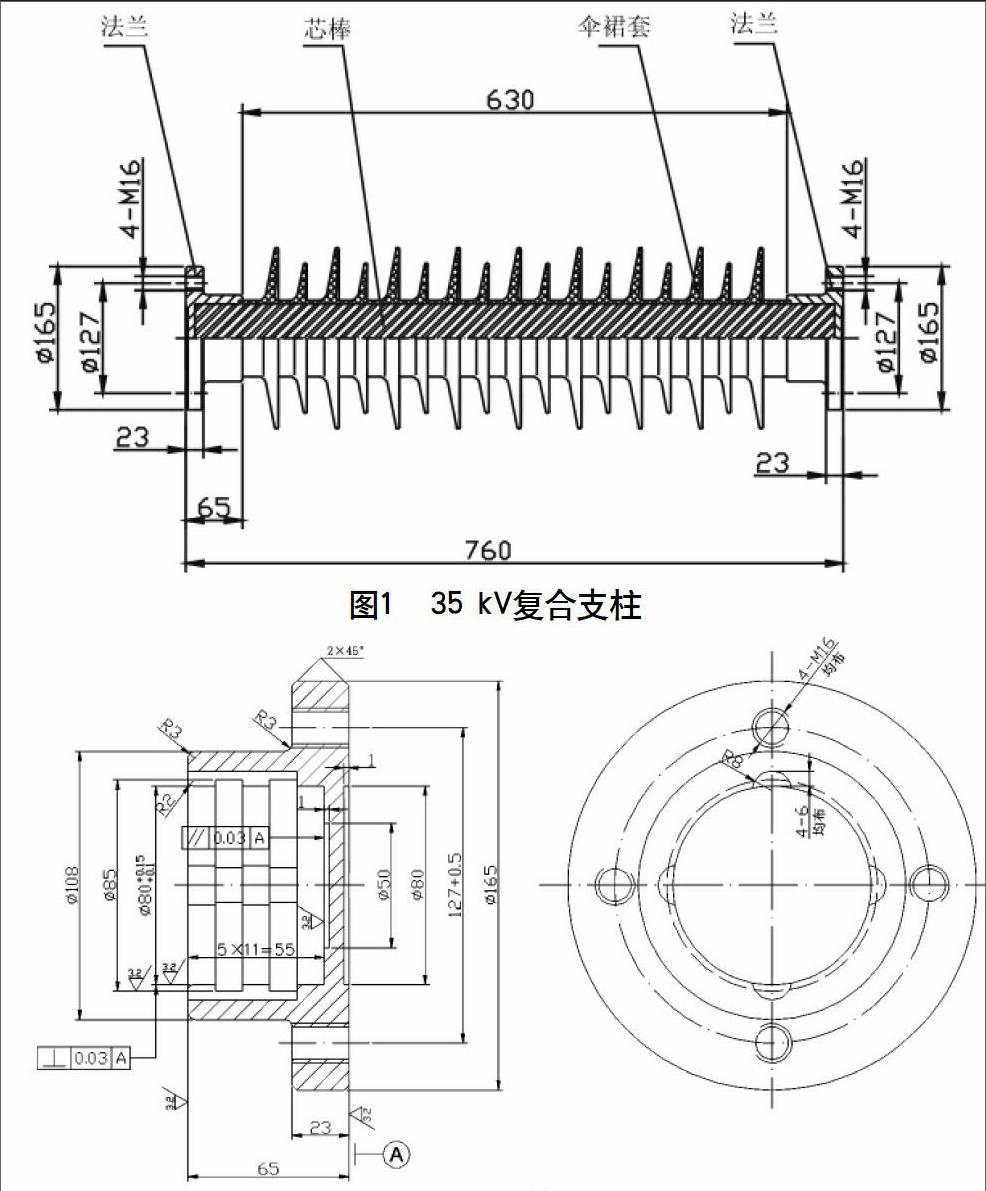

35 kV支柱产品由2件法兰、1件芯棒、1件伞裙套、3种零件组装而成,其中法兰材料为ZL101A,芯棒为环氧树脂/玻璃纤维,伞裙套为高温硫化硅橡胶。产品结构如图1、图2所示。

3种零件分别加工完成后,径向装配而成。

1.2 存在的质量问题

2016年1~12月共生产11 300件,经调查分析,发生质量问题的共有736件,不合格率占6.5%,进一步分析,其中法兰不合格占698件,不合格品率为6.18%;伞裙套不合格占7件,不合格品率为0.06%;芯棒不合格占12件,不合格品率为0.106%;35 kV支柱装配件不合格占19件,不合格品率为0.168%。

2 确定研究对象

从上述数据看出,35 kV支柱总体质量较好,不合格品率仅占6.5%,为进一步提升产品质量,提高用户满意度,从产品发生的736起质量问题分析来看,出现在4个环节,产品装配、零件质量,其中占比最大的是金属件法兰质量,故以此为研究对象,进一步提高35 kV支柱的质量,不断满足客户需求,若法兰的合格率能得到控制,则产品不合格率可以从6.5%提高到0.336%,提升94.8%。

若能改进提高法兰的零件加工质量,则整个35 kV支柱的合格率将大幅度提升。

3 原因分析

针对35 kV支柱不合格品率,进一步展开分析,首先对法兰的质量问题进行系统统计,查阅原始质量记录,对存在的问题进行分类,分别为:(1)Φ127孔距超差,频次163次,占比43.8%,累计%43.8%。(2)Φ80+0.15 +0.1孔超差,频次119次,占比32%,累计%75.8%。(3)材料缺陷,频次51次,占比13.7%,累计%89.5%。(4)其他不合格,频次19次,占比5.1%,累计%94.62%。(5)4-M16螺孔不合格,频次11次,占比3%,累计%97.58%。(6)23尺寸不合格,频次9次,占比2.4%,累计%100%。

由图1、图2可以看出,造成法兰不合格的主要原因是螺纹孔孔距不合格,Φ80+0.15 +0.1圆孔加工尺寸超差以及ZL101A原材料不合格,我们针对法兰以上三项展开研究。法兰的工艺流程图如图3所示。

问题主要集中在原材料,车加工和钳工(钻孔)工序,用鱼刺图分析如图4所示。

4 制定改进方案

(1)针对原材料缺陷多的问题。

①若增加样份会增加企业的生产成本,主要从提高原材料外购方控制,对原材料的供方进行筛选,对供方进行评估,提升供应原材料质量,确定三家合格供方,从三家中选择一家,另一家备用。

②对所有进厂的原材料做全检,把不符合公司要求的不良品区分开,根据实际情况做检验记录,对不符合要求的原料要求供应商做出应急措施或者退货。严格做到不接受不合格品、不漏检不合格品、不入库不合格品,为产品质量把好第一道关。

③加强质检人员的责任心,作业指导(或相应文件中)的检验要点及检验方法要规定到位,使检验操作有依据。

(2)针对螺孔距Φ127超差的问题,制定方案,以Φ108外圆定位,加严Φ165外圆的尺寸成Φ165±0.05,设计钻模,以提升孔中心距尺寸的可控性。

(3)针对Φ80+0.15 +0.1 内孔尺寸超差问题,采取以下措施。

①提高工人质量意识—教育。通过教育,树立正确的质量意识,端正态度。

②加工时在精车时增加双岗测量,减少失误。

③在刀架上安装百分表,控制微量进刀量。

④对加工者引入质量考核指标,每加工一件超差品处罚10元,让其在工时报酬与质量处罚之间寻求经济平衡点。

(4)针对所有容易超差问题,从管理上制定一系列制度。

①每一道工序责任落实到人,严格要求操作员做好首先进行自检,不让一个合格品流入下一道工序。

②车间必须规范作业,严格做到不生产不合格品、不接受不合格品、不传送不合格品。

③建立质量互检制度,生产中的质量严格把关,确保合格品入库。

④建立产品入库前的全检制度,对进一步保证出厂产品质量起到有效作用。

⑤对员工不定时进行指导、培训新的技巧及操作方法,规范产品的生产工艺,要求员工的技术、技能达到相关要求。

⑥随时保证机器、仪表的完好和正常使用,生产用物料的性能必须达到产品设计的要求。

⑦建立监督检查机制,随时对来料检,生产过程、入库检和出厂检验进行监督检查,通过监督检查,提高工人的质量意识。

5 方案实施及效果验证

通过试生产1 000件35 kV支柱,对其检测后,法兰不合格结果如下。

从试生产结果来看,基本达到控制预期,不合格品率从6.18%下降到0.80%,下降87%。后期将继续对Φ80+0.15 +0.1 孔超差螺纹孔超差及其他超差开展工作,持续改进,不断提高35 kV支柱合格品率,降低企业质量成本,提升产品质量与企业效益,为用户提供可靠的高质量产品。

参考文献

[1] 朱梦周,陆锡年,盛泊浩.机械工程师手册[M].北京:机械工业出版社,2014.

[2] 蒲伦昌,王毓芳.ISO9000标准统计技术实用教程中国[M].北京:中国质量管理协会,1998:46-64.

[3] 中国质量协会QC小组基础教材[M].北京:中国社会出版社,2014.

[4] 陈希孺.概率论与数理统计[M].北京:科学出版社,2002.

[5] GB 2248-2259—80,GB 2262-2269—80,机床夹具零件及部件[S].