武器装备研制不合格品管理方法研究

2014-03-04申万江张玉邦

申万江 张玉邦

(中航工业沈阳发动机设计研究所,辽宁 沈阳 110015)

武器装备研制不合格品管理方法研究

申万江 张玉邦

(中航工业沈阳发动机设计研究所,辽宁 沈阳 110015)

在国军标基本要求的基础上,结合不合格品管理实践,提出了应进一步开展的管理要求,探索了不合格品加严审理方法、不合格品预防与控制方法。

不合格品管理;基本要求;加严审理;预防与控制

生产过程中受到5M1E的影响,必然会产生不合格品。在武器装备的研制阶段,因为设计的可生产性不强,以及“新材料、新器材、新工艺”采用较多、工艺尚不成熟、缺少专用工装等因素的影响,制造与设计的符合性较差,不合格率较批产产品更高。

不合格品的产生,将增加质量成本;不合格品装机,将对整机性能产生影响,甚至会导致故障发生,阻碍型号顺利研制。同时,不合格品也被称为“矿中黄金”,成功的预防并减少不合格品产生,提高工艺水平和生产能力,甚至设计水平,必将为型号后续研制工作打下坚实基础。因此,有必要对不合格品管理深入研究,化废为宝,转危为安。

1 不合格品管理的基本要求和通用方法

未满足明示的、通常隐含的或必须履行的需求或期望的产品,通常称为不合格品。GJB 9001B-2009《质量管理体系要求》要求:“组织应确保不符合产品要求的产品得到识别和控制,以防止其非预期的使用或交付。应编制形成文件的程序,以规定不合格品控制以及不合格品处置的有关职责和权限”。GJB 1405A-2008《装备质量管理术语》中规定“不合格品管理指对不合格品进行的鉴别、标识、隔离、审理、处置、记录等一系列活动。不合格品审理系统指由供方不合格品审理委员会及常设机构、不合格品审理小组和审理员等组成的分级审理不合格品的系统”。GJB 571A-2005《不合格品管理》规定了不合格品识别、隔离、不可隔离时的控制,以及审理(评审与处置)的要求,着重规定了不合格品审理系统的组成、职责、权限和程序。

武器装备研制中通常依据以上标准的要求开展不合格品管理基本工作,但实践表明,基本要求须要与实际工作结合,并得到进一步扩展,分析认为至少应包含以下内容。

1.1 不合格品审理组织

标准要求建立不合格品审理系统,对不合格品进行分级审理,但未对分级的标准进行明确规定。在实际工作中,可根据不合格品不符合要求的程度以及不合格品的影响划分审理权限,并建立相应的分级审理机构。

不合格品审理系统一般应包含不合格品审理委员会、不合格品审理小组、不合格品审理人员3级,级别划分依据的是被授予的审理权限。如:不合格品审理人员是该专业具有相应资质的人员,被授予的审理权限是审理轻度不合格品;不合格品审理小组由设计部(室)内专业人员组成,被授予的审理权限是审理严重不合格品;不合格品审理委员会由组织内相关型号或专业总师(副总师)组成,被授予的权限是审理严重并被识别为具有较大影响的不合格品。不合格品管理办公室为常设机构,负责审理组织建立、审理人员授权、审理程序制定下发并监督实施。同时,不合格品审理小组、不合格品审理人员应按专业划分,如:机械系统、控制系统等。

适用时,在不合格品审理人员的管理中,针对性的开展培训与教育,做到持证上岗,能够进一步保证审理意见的正确性。

1.2 不合格品分类和标记

在标准的基本要求基础上,对不合格品进行更为详细的分类与标记,能够提高不合格品控制的针对性。

按照产品来源分类,可以将不合格品分为:外购产品、内部生产产品和交付后产品。其中,外购产品主要指组织采购的原材料、配套件、外协件等,在交付验收或使用中发现的不合格品;内部生产产品主要指其内部生产经营中产生的不合格品;交付后产品主要指交付给顾客或交付出组织并发现不合格的产品。

按照产生时机分类,可以将不合格品分为:试制不合格品、试验不合格品、试车不合格品、装配不合格品等。其中,装配不合格品指产品在部件装配或总装中,由于装配问题产生的不合格品,其它类型以此类推。

按照不合格的程度,可以将不合格品分为:轻度不合格品、严重不合格品(或Ⅰ、Ⅱ、Ⅲ类不合格品)。轻度不合格品、严重不合格品可根据产品特性划分,即按照一般特性、重要特性、关键特性划分。

按照处置方式,可将不合格品分为:废品、返工品、返修品、降级使用品、让步使用品、退回供方品。其中,废品指不能按预订要求使用或不能经济地进行返修的不合格品;返工品指采取措施后能使不合格品符合要求的产品;返修品指采取措施后能使不合格品满足预期用途的产品(返修后通常还是不合格品,但可以使用);降级使用品指经审理人员确认,可以降低用途使用的产品,如限用于地面试验等;让步使用品指经审理人员确认,同意使用的产品;退回供方品指将不合格品退回供方的产品。

外购产品和内部生产产品由检验部门负责不合格品的发现,交付后产生不合格品信息由顾客反馈。检验部门应确保检验数据有效,正确做出合格与不合格的结论。对于顾客反馈的不合格品信息,组织应认真核实索证,及时有效处理。

在生产经营过程中,凡经检验判定为不合格品的产品,应根据其种类,立即做好标记,以便识别,做出不同的处理,防止不合格品被使用或非正常转序,避免和合格品混批,便于产品质量跟踪,保证正常的生产秩序。标记应字迹清晰、牢固耐久,标记内容完整、唯一、有效,并符合规范要求。

1.3 不合格品隔离

在不合格品隔离方面,应提出更加具体的要求。首先,根据产品的不同特点和组织的自身条件,应设有不合格品隔离区、隔离室、隔离箱等,各种不合格品在做好不合格标记后,应立即进行隔离存放,避免在生产经营中发生混放。其次,发生不合格品时应及时记入台帐,并在相关栏内填写类型、品名、规格型号、执行标准号、数量、不合格项等,同时将隔离卡与不合格品一起存放。同时,不合格品隔离应符合6S管理要求,即定置管理的“有物必有位,有位必分类,分类必标识,标识必统一,图物必相符,责任必落实”的要求,以及作业现场的文件必须保持完好、整洁的要求。

1.4 不合格品处理

不合格品处理是指组织对各类不合格品分类、标记、隔离后,组织有关人员根据具体情况,进行分析研究,并进行有针对性的处理,以减少组织损失。外购产品的不合格品处理一般包括:退货、降级、待索证;内部生产产品和交付后产品的不合格品处理一般包括:报废、返工、返修、降级、让步使用。不合格品审理系统负责给出不合格品处理意见。

不合格品返工、返修后,应重新提交检验,符合要求后才能转入下道工序,或进行下一步工作。

1.5 伪不合格品的鉴别与控制

在机械零件的切削加工中,常通过对其某些尺寸的控制或测量,间接地对某一表面位置尺寸进行控制。此时,如果该零件加工时采用的定位或测量基准与设计基准不重合,将产生基准不重合误差,可能产生伪不合格品[1]。

在加工批量较小时,可进行绝对测量(直接测量),直接测量出具体的尺寸数值。对于加工批量较大时,应在加工过程中定期抽取样本,测出尺寸数值,并做出控制图(平均值-极值控制图),以监控其加工过程,掌握加工尺寸的变化趋势,并采取措施及时纠正问题。

2 根据需要适时采取加严不合格品审理的措施

在型号研制中,由于不合格品装机导致的故障或问题时有发生,研制经验表明,应适时采取加严不合格品审理的措施。

2.1 收回外单位不合格品审理权限

在武器装备研制过程中,为使不合格品及时处理,加快工作效率,设计单位往往将轻度不合格品的审理权限授予承制单位相关人员。但是,承制单位不合格品审理人员的技术水平不同、质量意识参差不齐,不利于审理标准的统一。同时,承制单位审理人员的工作关系隶属该单位,这里面的相互关系也会影响审理人员的公正判断。

因此,有必要收回承制单位不合格品审理人员权限,如产生不合格品,应一律提交设计单位审理系统审理,以此加强设计对不合格品的控制。开展以上工作会延误不合格品审理的速度和生产进度,但型号研制中反复暴露的故障和问题表明,在目前的情况下,收回不合格品审理权限意义更大。

2.2 提高不合格品审理人员授权权限

按照以往的经验,往往将不合格品审理的基本权限授予工程师以上人员,但随着组织内部工程师以上人员数量骤增,众多的不合格品审理人员同样不利于审理标准的统一,此外,现阶段工程师队伍日益年轻化,综合素质与以往相比有一定差距,因此有必要将不合格品审理人员的授权门槛提高,将不合格品审理权限授予高工以上人员,能够起到加严审理的作用。

2.3 编制不合格品影响分析报告

为保证不合格品审理意见的正确、有效,保障后续型号研制任务顺利开展,有必要在给出不合格品审理意见之前,进行充分的影响分析。

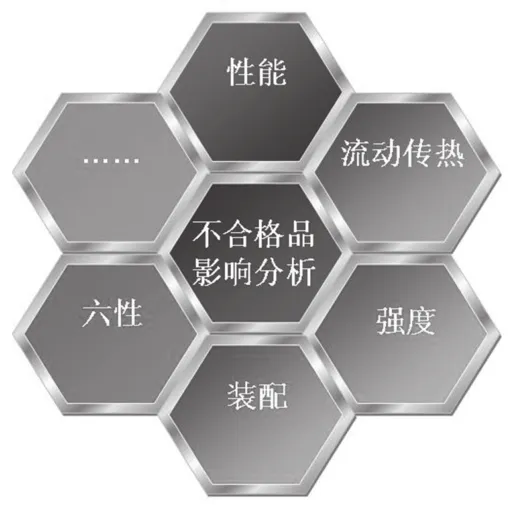

如图1所示,不合格品影响分析一般包括性能、流动传热、强度、装配、六性等方面。不对不合格品进行影响分析,就无法对审理结论的正确性和有效性进行充分控制。组织应建立监督机制,加强对不合格品影响分析的控制,可将不合格品审理100%进行影响分析作为组织内部设计部门的质量目标,层层分解落实,及时监督检查。

图1 不合格品影响分析

3 不合格品的防控与预防

标准要求责任单位应从5M1E中找出不合格产生的原因,制定纠正措施,并立即对正在加工的同一图(代)号的产品采取措施,以防止不合格品的继续发生。做好不合格品的防控与预防,将降低后续损失。

但在实际工作中,责任单位往往重处理、轻防控,未能真正做到“三不放过”。此外,研制阶段与批产阶段不同,此阶段对不合格品的防控与预防应更加重视制造符合性与设计可生产性。

3.1 提高制造符合性

如表1所示,不合格品原因分析通常从5M1E方面入手,针对不合格原因制定、实施纠正措施和预防措施。即按照PDCA循环的要求,通过分析不合格的原因,找出主要原因,制定相应的措施计划,然后经过实施对措施进行检验,有效的则通过标准化予以固定,无效时则重新进行新的PDCA循环,以此不断提高制造符合性和产品质量。

3.2 提高设计可生产性

另一条重要的不合格品防控措施是对相关的设计进行重新审视。在武器装备型号研制阶段,设计人员为保险或提高性能,往往不考虑成本因素,甚至不考虑目前的工艺水平,偏好于过大的安全系数,偏好于局部的高等级、高标准或高精度。由于设计工作是相当复杂的脑力劳动,具有相应的创新性,而且还存在着相当大的风险性,设计人员的这种偏好是无可厚非的[2]。

表1 不合格品原因分析示意表

但当不合格是由于设计匹配不当、接口计算失误等原因造成时,设计人员就应当进行深刻的反思。尤其是某些尺寸频繁超差,而又频繁让步的时候,设计人员应研究此尺寸设计的合理性,可否将此尺寸放开。总之,设计人员应在设计过程中贯彻可生产性的要求,适时邀请工艺人员参加设计评审,不断提高设计质量,从源头避免不合格品的产生。

4 结论

在武器装备研制中出现不合格品不可避免,只有在国军标的基础上,进一步开展加严控制工作,尤其是在提高审理结论正确性和预防、防控等方面采取有效措施,才能保障研制任务顺利开展,同时提高设计、试制水平,避免不合格再次发生,减少损失,降低成本,真正挖掘“矿中黄金”的价值。

[1] 马斌,夏洪均,陈建红. 伪不合格品及其鉴别[J].渝州大学学报(自然科学版)。2000(4):60-62.

[2] 李正权. 论不合格品的让步使用 [J].印刷质量与标准化,2012(4):30-34.

(编辑:劳边)

V268.7

C

1003–6660(2014)01–0026–04

[收修订稿日期] 2013-10-29