油田高含盐污水雾化蒸发的数值模拟

2017-08-18王菁菁唐志伟聂超群

王菁菁,黄 辉,唐志伟,聂超群

(1. 中国科学院 工程热物理研究所,北京 100190;2. 中国科学院大学,北京 100049;3. 中国石化 石油勘探开发研究院,北京 100083)

油田高含盐污水雾化蒸发的数值模拟

王菁菁1,2,黄 辉3,唐志伟3,聂超群1

(1. 中国科学院 工程热物理研究所,北京 100190;2. 中国科学院大学,北京 100049;3. 中国石化 石油勘探开发研究院,北京 100083)

基于FLUENT软件,对油田高含盐污水的雾化蒸发过程进行了数值模拟,得到了逆流型雾化蒸发塔内的流场分布特性,对比分析了不同操作参数对蒸发效果的影响。结果表明:液滴蒸发速率沿塔体中心轴线自上而下呈加快趋势;进口空气流速与温度是影响液滴蒸发的关键操作参数,提高流速及温度均可加快液滴的蒸发速率;当进口空气流速达到0.4 m/s后,对蒸发速率的影响减弱;当进口空气温度达到313 K后,对蒸发速率的提高作用不大;喷雾锥角的变化对蒸发速率影响不明显;液滴越细化,蒸发速率越快。

高含盐污水;雾化;蒸发;传热;传质;数值模拟

目前,我国大部分油田采出液的含水量已高达80%(w)[1],油田污水的产生量很大,同时油田污水的含盐量很高,高达数万或数十万mg/L[2]。高含盐污水的外排会导致土壤盐碱化,其处理技术的开发与研究已成为油田环境保护的核心任务之一[3]。油田污水脱盐技术主要有反渗透法、电渗析法、离子交换法和蒸发法。但以上方法均存在一定的限制,且工艺复杂繁琐,处理成本较高。

本研究基于喷雾干燥技术,提出油田高含盐污水的雾化蒸发处理方法,通过将污水雾化成液滴分散在环境空气中,增大气液两相的接触面积,达到水分迅速蒸发最终脱盐的目的。与传统的高含盐污水处理技术[4-5]相比,雾化蒸发技术具有设备简单、操作方便、效率高、经济效益好等优点[6]。

液滴水分的蒸发是脱盐的关键,因此,深入了解雾化蒸发设备内部流场分布特性和蒸发特性对提高蒸发效率和降低运行成本具有重要意义。而实验研究方法通常费用昂贵,且有些微观量在当前技术条件下仍难以测量。随着计算机技术和流体力学的发展,计算流体动力学(CFD)方法成为解决这一问题的有效途径。目前,将雾化蒸发方法应用于高含盐污水处理的研究尚未见报道,但国内外很多学者对雾化蒸发数值模拟的研究已有一定的基础[7-8]。

本工作以某石化企业的油田污水(含盐量为7×104mg/L)为研究对象,采用干燥塔常见结构中的逆流型结构,基于FLUENT软件对污水的雾化蒸发过程进行了数值模拟,得到了塔内的流场分布特性,对比分析了不同操作参数对蒸发效果的影响。本工作紧密结合了石油企业的实际需要,可为雾化蒸发技术在高含盐污水处理领域提供一定的理论基础及工程设计依据,具有实践指导作用。

1 物理模型

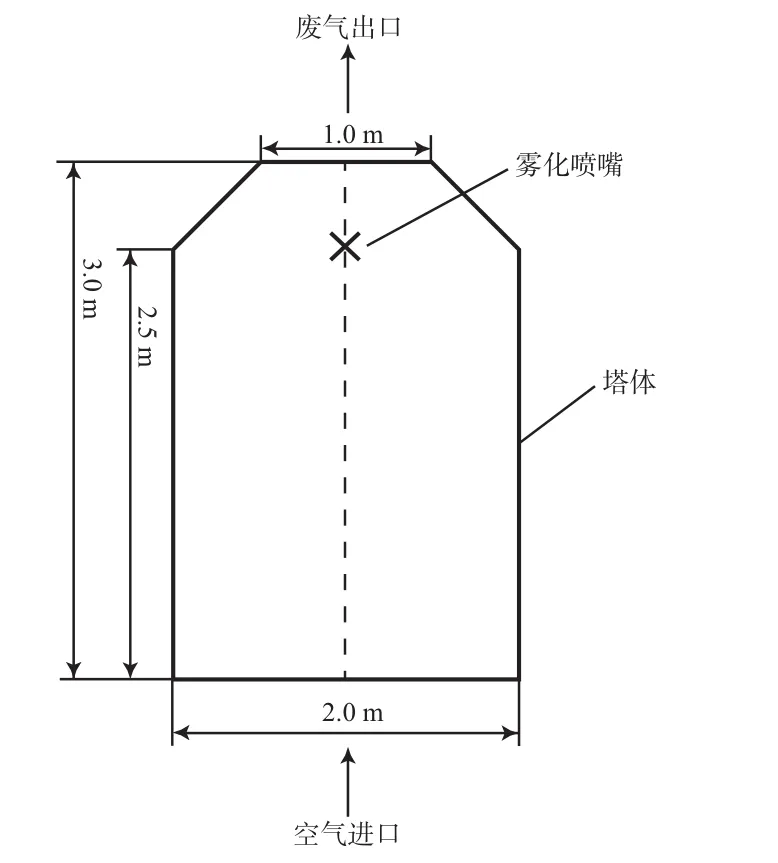

雾化蒸发塔简化物理模型见图1。

图1 雾化蒸发塔简化物理模型

空气进口直径为2.0 m,废气出口直径为1.0 mm,直筒部分长2.5 mm,雾化喷嘴位于离塔底2.5 mm的中心轴线处,塔体总长3.0 mm。环境空气由塔底进入,雾化喷嘴向下进行喷料,向上流动的空气与向下喷出的污水液滴相遇进行强烈的传热传质,气液两相逆向混合接触有助于延长气液两相接触时间。盐分在干燥完成的液滴中析出,并在重力作用下落至塔底,夹带有少量盐粒的废气由塔顶排出。由于塔内流场具有轴对称性,故取对称轴界面的1/2作为计算域。采用ICEM软件进行二维结构网格划分,对喷嘴附近网格进行局部加密处理,网格总体质量较好。

2 数学模型

2.1 连续相控制方程

将塔内空气视为连续的、不可压缩的湍流流动。基于雷诺平均的N-S方程,喷雾蒸发塔内的质量方程、能量方程、动量方程和组分方程可用控制方程的通用形式表示为:

式中:t为时间,s;ρ为流体密度,kg/m3;ψ为通用变量;U为气相雷诺平均速度矢量;Гψ为广义扩散系数;Sψ为广义源项。

2.2 液滴离散相控制方程

将污水液滴作为离散相处理,其雾化液滴平均直径在25~100 μm,不属于亚观粒子,可忽略布朗力、Basset力和Saffman升力等作用,只需考虑气相曳力和自身重力。根据牛顿第二定律,得液滴颗粒的作用力平衡方程在笛卡尔坐标系下的形式(x方向)为:

式中:u为气相速度,m/s;up为液滴颗粒速度,m/ s;ρp为颗粒密度,kg/m3;gx为x方向上的重力加速度,m/s2;Fx为其他作用力,N;FD(u-up)为颗粒的单位质量曳力,N。其中:

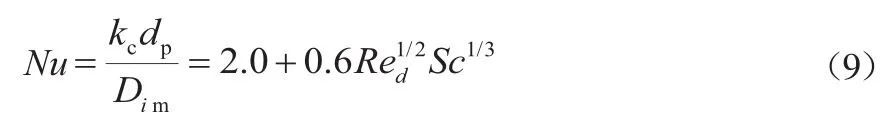

式中:μ为流体动力黏度,Pa·s;dp为颗粒直径,m;Red为颗粒雷诺数;CD为曳力系数。其中:

式中,对于球形颗粒,在一定雷诺数范围内,a1,a2,a3为常数[9]。

2.3 蒸发模型

液滴在雾化蒸发塔内传热传质的过程中,假设液滴球形对称且内部温度均匀分布,忽略热辐射作用,并将水蒸气及周围空气作为理想气体处理。

加热过程:当液滴温度小于液滴表面蒸发温度时,液滴处于升温阶段,气液两相间无质量交换,此时液滴和空气之间的热量传输平衡方程为:

式中:mp为液滴质量,kg;cp为液滴定压比热容,J/(kg·K);Ap为液滴表面积,m2;T∞和Tp为气相的当地温度和液滴温度,K;h为对流传热系数,W/(m2·K)。

对流传热系数通过努塞尔数Nu获得[10-11]:

式中:k∞为气相的导热系数,W/(m2·K);Pr为气相的普朗特数。

蒸发过程:液滴温度达到蒸发温度时开始蒸发,蒸发量由梯度扩散确定,即从液滴向气相中的扩散率与液滴和气流主流之间的蒸汽浓度梯度相关联。

式中:Ni为蒸汽的摩尔流率,kg·mol/(m2·s);kc为传质系数,m/s;Cis和Ci∞分别为液滴表面的蒸汽浓度和气相主流的蒸汽浓度,kg·mol/m3。

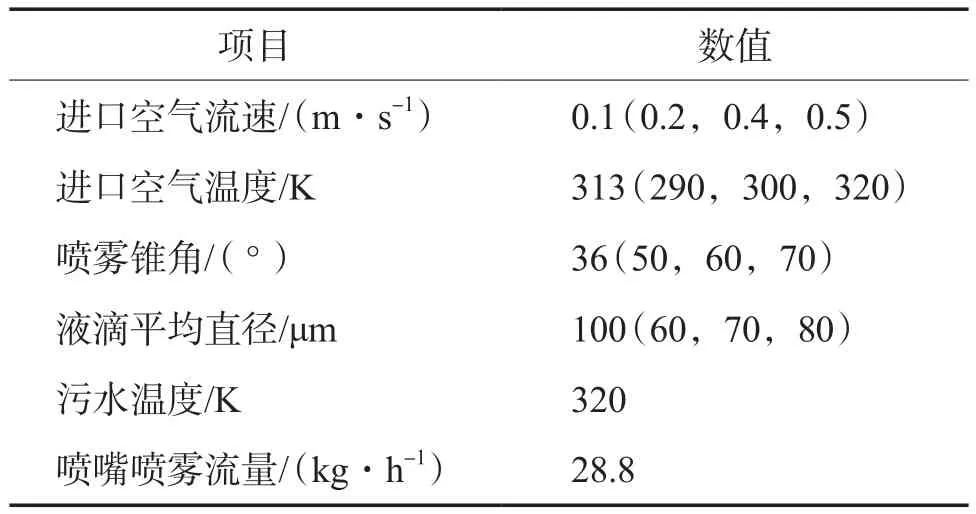

传质系数由努塞尔关联式(下式)得到:

式中:Dim为蒸汽扩散系数,m2/s;Sc为施密特数。

最后,液滴的温度通过自身热平衡得出。把液滴的焓变与两相间的对流传热、汽化潜热联系起来得出液滴的热平衡式:

式中:hfg为汽化潜热,J/kg;dmp/dt为蒸发速率,kg/s。

3 数值计算方法及边界条件

基于FLUENT软件对污水雾化蒸发过程进行数值模拟。对于连续相,在欧拉坐标系下采用Reynolds时均方程进行描述,选用标准k-ε双方程封闭连续相控制方程,用有限体积法离散以上微分方程,采用二阶迎风差分格式计算差分方程,然后利用求解压力耦合方程的半隐方法(SIMPLE算法)求解。对于离散相,在拉格朗日坐标系下采用可变形部件模型(DPM)离散相模型及随机轨道模型进行求解。对于气液两相间的耦合作用采用颗粒源(PSICell)算法进行求解。

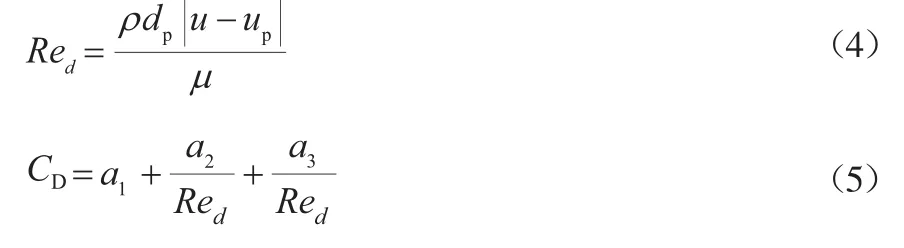

进口边界条件设为速度入口;出口边界条件设为压强出口;壁面边界绝热,速度无滑移;DPM边界类型为escape。具体计算参数见表1。

表1 计算参数

4 数值计算结果与讨论

4.1 塔内流场分布

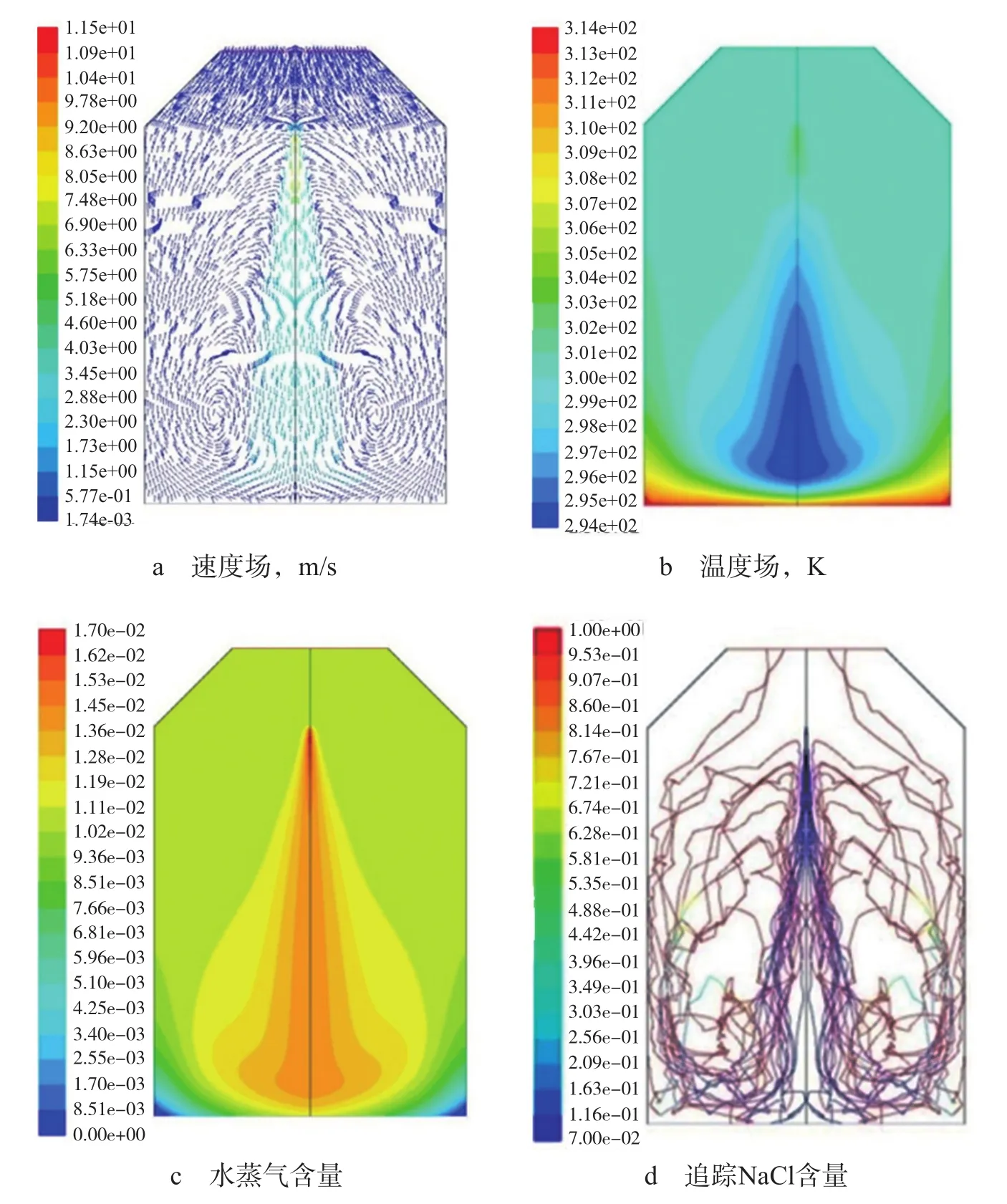

以进口空气流速0.1 m/s、进口空气温度313 K、液滴平均直径100 μm、喷雾锥角36°为例,模拟分析塔内速度场、温度场及水蒸气含量(w)分布,并对NaCl含量(w)进行追踪,结果见图2。由图2a可见,塔体液滴群对气相产生了阻挡作用,且对气相速度有明显扰动,轴线附近产生的扰动最大。由于空气与液滴群的逆向相互作用以及壁面的共同压缩作用,空气进口附近两侧产生了旋涡回流区。由图2b可见,沿轴线方向,自上而下,温度逐渐降低,进口附近温度梯度变化大。这是因为进口处是液滴与空气的第一接触区域,传热传质强烈,水分蒸发,温度下降。热量传递的主要区域是液滴群较集中的近轴心区域,温度梯度较大,近壁面处温度梯度较小。由图2c可见,近轴心区域及空气进口附近水蒸气含量较大。随着气体之间的对流作用及气液两相的湍流运动,越靠近塔顶,水蒸气含量分布越均匀,说明气液两相在塔上部已充分混合并均匀接触。通过追踪不同初始喷射位置处液滴颗粒的NaCl含量来考察盐分析出的效果。由图2d可见,在喷嘴附近,液滴刚开始蒸发水分,颗粒的NaCl含量还较低,当液滴颗粒在塔内停留一段时间后,NaCl含量迅速增大,说明盐分能很好地析出。

图2 塔内流场分布

4.2 蒸发特性分析

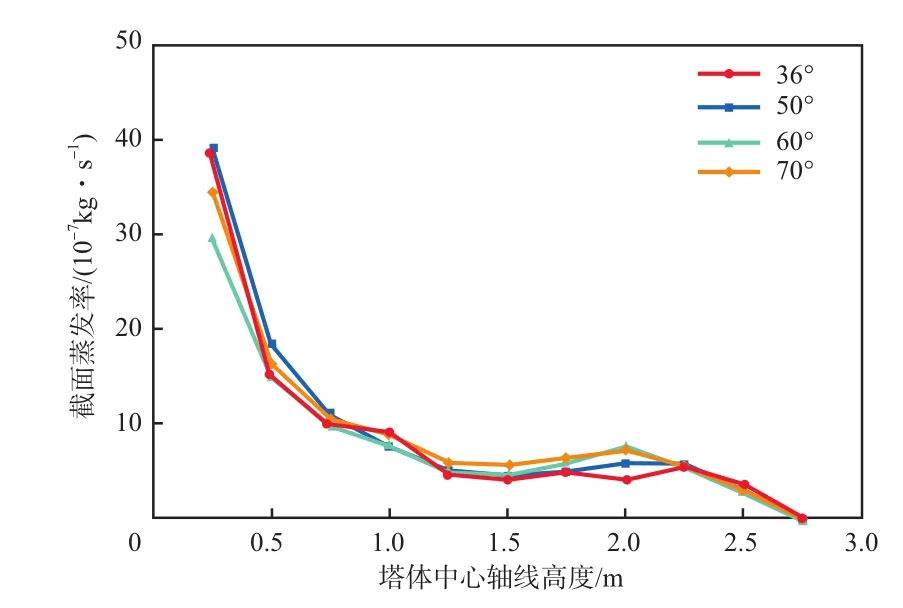

为了定量准确表征液滴沿塔体中心轴向方向的蒸发特性,提出了截面蒸发率的概念[12],即单位时间内流过该截面所蒸发的水分量,以此来反映蒸发速率的大小,表达式如下:

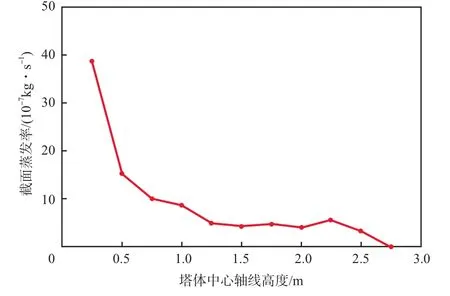

i为计算单元格内的蒸发速率,kg/s。由上式计算得到沿塔高每隔0.25 m截面处的液滴截面蒸发率分布曲线,见图3。由图3可见,随着截面高度的增加,截面蒸发率先迅速下降而后趋于平缓,到达喷嘴上方区域后再次下降。塔内液滴的蒸发速率主要受气液两相分布及两相间传热传质强度的影响。随着液滴的向下喷射,由喷嘴的雾化分布特性可知,雾化角沿塔底轴向完全展开,气液两相分布较均匀,接触更充分;并且,塔底附近是污水液滴与环境空气的第一接触区,气液混合最强烈;此外,进口空气温度较高,水蒸气分压低,气液传质驱动力大。多种因素的共同作用使得塔底处蒸发速率最大,液滴蒸发速率沿塔体中心轴线方向自上而下呈加快趋势。随着截面高度的增加,液滴速度在空气曳力作用下衰减,跟随性增强,气液两相速度差减小,蒸发速率相应减小,而在喷嘴上方,液滴已基本完成蒸发,故蒸发速率下降。

4.3 进口空气流速对蒸发速率的影响

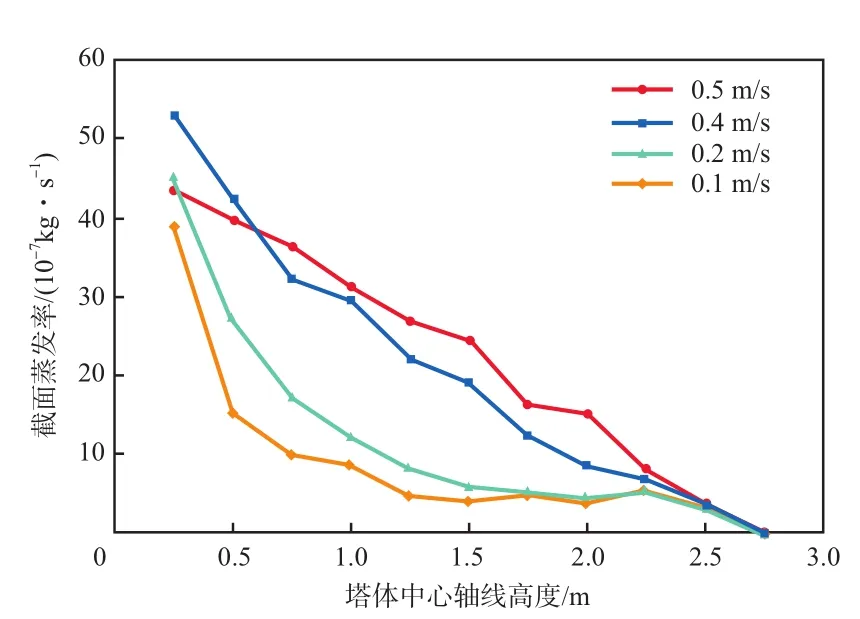

在进口空气温度为313 K、喷雾锥角为36°、液滴平均直径为100 μm的条件下,进口空气流速对截面蒸发率的影响见图4。由图4可见,进口空气流速越大,截面蒸发率越高。自喷嘴喷射的液滴与逆流而上的空气具有较大的速度差,空气流速越大,气液两相速率差越大,使得传质系数加大,蒸发加快。由图4还可见,进口空气流速越高,截面蒸发率下降越慢,这是因为流速的适当增加可以增强液滴的扰动,加强传热传质,使蒸发效果增强;但当进口空气流速达到0.4 m/s后,截面蒸发率增加缓慢,甚至当进口空气流速为0.5 m/s时在空气入口附近反而不如较低空气流速时,这是因为流速过大,空气具有较强的刚性,对进口附近的液滴群产生了很强的“包裹”作用,阻止了液滴的良好扩散,且0.5 m/s大于平均直径为100 μm时液滴的沉降速率,极易造成液滴还未来得及与空气充分接触就随空气夹带出塔顶。因此,在工程实际中,应在避免液滴及盐粒被空气带出的流速范围内提高进口空气流速。

图3 沿塔体轴向不同高度截面处的蒸发速率分布曲线

图4 进口空气流速对截面蒸发率的影响

4.4 进口空气温度对蒸发速率的影响

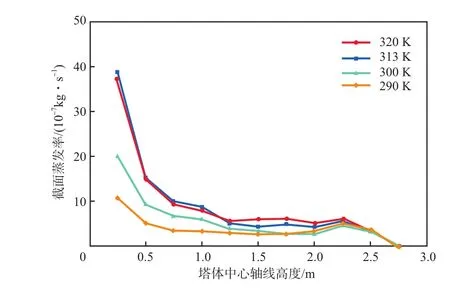

在进口空气流速为0.1 m/s、喷雾锥角为36°、液滴平均直径为100 μm的条件下,进口空气温度对截面蒸发率的影响见图5。由图5可见,进口空气温度越高,截面蒸发率越大。根据式(8),液滴表面和气相主流的蒸汽浓度分别由液滴温度和气相温度决定,进口空气温度越高,空气和液滴之间的温差越大,气液两相之间的水蒸气浓度梯度越大,则液滴向空气中的扩散率越快,使得液滴的蒸发速率加快。此外,温差越大,液滴表面温度越高,其表面水蒸气分压越大,则传质过程越剧烈。由图5还可见,320 K下的截面蒸发率变化曲线与313 K温度下的接近,这说明当进口空气温度达到313 K后,水分很快蒸发,受污水流量的限制,再提高温度,对塔内蒸发速率的提高作用不大。

图5 进口空气温度对截面蒸发率的影响

4.5 喷雾锥角对蒸发速率的影响

在进口空气流速0.1 m/s、进口空气温度313 K、液滴平均直径100 μm的条件下,喷雾锥角对截面蒸发率的影响见图6。喷雾锥角的增大,可使液滴颗粒覆盖范围增大,气液两相接触面积增大,有利于蒸发速率的提高。但由图6可见,喷雾锥角在模拟范围内对蒸发速率的影响并不明显。

图6 喷雾锥角对截面蒸发率的影响

4.6 液滴平均直径对蒸发速率的影响

在进口空气流速为0.1 m/s、进口空气温度为313 K、喷雾锥角为36°的条件下,液滴平均直径对截面蒸发率的影响见图7。由图7可见,在截面高度较低时,随着液滴直径的减小,截面蒸发率呈上升趋势。在污水质量流量不变的情况下,液滴越细化,气液接触面积就越大,从而使蒸发速率提高。但由图7还可见,直径越小的液滴随着截面高度的增加,其速率衰减越快,使得气液速率差减小,从而导致蒸发速率降低。此外,液滴的细化需要增大雾化压力,且对喷嘴的要求高,导致雾化成本增加。综上,在实际应用中应选择适宜的液滴直径范围。

图7 液滴平均直径对截面蒸发率的影响

5 结论

a)污水液滴的喷入对空气有明显的扰动作用,近轴线区域扰动最大,且在液滴群两侧形成了旋涡回流区。液滴群集中的轴线区域温度梯度较大,且温度较低。喷嘴附近、液滴密集区及气液两相第一接触区的水蒸气含量很高,沿塔体中心轴线自上而下水蒸气含量分布趋向均匀。

b)液滴蒸发速率沿塔体中心轴线自上而下呈加快趋势。

c)进口空气流速是影响蒸发效率的关键操作参数之一,提高进口空气流速可加快液滴蒸发速率。但流速达到0.4 m/s后,流速的提高对蒸发速率的影响减弱。

d)进口空气温度对蒸发效率的影响也很显著,温度越高,蒸发速率越快。但空气温度达到313 K后,继续提高温度,对蒸发速率的提高作用不大。

e)喷雾锥角对蒸发速率的影响并不明显。细化液滴可提高蒸发速率,但使雾化成本增加,需考虑经济合理性。

[1]杜荣光. 油田废水处理技术研究与应用新进展[J]. 给水排水,2011,37(3):49 - 55.

[2]Wang Jinxun,Dong Mingzhe. Simulation of O/W emulsion fl ow in alkaline/surfactant fl ood for heavy oil recovery[J]. J Can Pet Technol,2010,49(6):46 - 52.

[3]郭宏山. 炼油废水处理的现状、问题及对策[J]. 化工环保,2010,30(2):93 - 99.

[4]邓秀英. 油田采出水处理技术综述[J]. 工业用水与废水,1999,30(2):7 - 9.

[5]刘正. 高浓度含盐废水生物处理技术[J]. 化工环保,2004,24(增刊):209 - 211.

[6]李天友. 压力式喷嘴雾化特性实验研究及喷雾干燥热质传递特性数值模拟[D]. 成都:四川大学,2006.

[7]Huang Lixin,Kumar K,Mujumdar A S. Simulation of a spray dryer fi tted with a rotary disk atomizer using a three-dimensional computational fl uid dynamic model[J]. Drying Technol,2004,22(6):1489 - 1515.

[8]Huang LiXin,Passos M L,Kumar K,et al. A threedimensional simulation of a spray dryer fi tted with a rotary atomizer[J]. Drying Technol,2005,23(9/11):1859 - 1873.

[9]Morsi S A,Alexander A J. An investigation of particle trajectories in two-phase systems[J]. J Fluid Mech,1972,55(2):193 - 208.

[10]Ranz W E,Marshall W R,Jr. Evaporation from drops:Part Ⅰ[J]. Chem Eng Prog,1952,48(3):141 - 146.

[11]Ranz W E,Marshall W R,Jr. Evaporation from drops:Part Ⅱ[J]. Chem Eng Prog,1952,48(4):173 - 180.

[12]陈国庆,高继慧,龚泽儒,等. 复合喷动塔内蒸发特性的数值模拟与实验研究[J]. 环境工程,2009,27(6):79 - 84.

(编辑 魏京华)

Numerical simulation study on atomization and evaporation of high-salinity oilfield wastewater

Wang Jingjing1,2,Huang Hui3,Tang Zhiwei3,Nie Chaoqun1

(1. Institute of Engineering Thermophysics,Chinese Academy of Sciences,Beijing 100190,China;2. University of Chinese Academy of Sciences,Beijing 100049,China;3. Sinopec Exploration & Production Research Institute,Beijing 100083,China)

The numerical simulation of the atomization and evaporation process of high-salinity oilf i eld wastewater was carried out on the basis of FLUENT software. The distribution characteristics of fl ow fi eld in the backf l ow atomization and evaporation tower were investigated and the effects of operating parameters on evaporation were analyzed. The results showed that:The evaporation rate was increased along the central axis of the tower top-down;The inlet air velocity and temperature were two key operating parameters affecting the evaporation of wastewater particles,their increase could accelerate the evaporation rate;When the inlet air velocity was more than 0.4 m/s and the temperature was higher than 313 K,their effects on the evaporation rate were weakened;The change of spray angle had little effect on the evaporation rate;The smaller the droplet,the faster the evaporation rate.

high-salinity wastewater;atomization;evaporation;heat transfer;mass transfer;numerical simulation

X703

A

1006-1878(2017)04-0437-06

10.3969/j.issn.1006-1878.2017.04.012

2016 - 11 - 25;

2017 - 04 - 18。

王菁菁(1991—),女,湖北省宜昌市人,硕士生,电话 18401698331,电邮 wang_jingjing_wjj@163.com。

国家自然科学基金项目(51406203,51476170)。