真空助力器对轿车制动性能影响的分析

2017-08-17张振鼎刘彦君谢东明

张振鼎 刘彦君 谢东明

(1.中国汽车技术研究中心;2.北京现代汽车有限公司)

为了减轻汽车驾驶员的体力消耗,提高汽车制动性能,汽车上广泛采用真空助力式液压制动系统,即在液压制动系统的基础上,利用发动机进气道的真空度产生助力,使真空助力器在正常工作时,兼用人力和发动机动力作为制动能源;在真空助力器失效时,靠驾驶员的体力仍能有效进行制动[1]。目前,国内对于真空助力器的助力比等技术内容研究较多,但关于真空助力器对不同制动踏板力条件下的整车制动性能影响的研究则较少。文章选取13辆轿车,进行了真空助力器正常工作及失效时,各种制动踏板力条件下的制动管路压力测量,获取了轿车管路压力建立特性及真空助力器助力比特性[2]。同时对这些车型进行了真空助力器正常工作与失效时充分发出的整车制动减速度和制动距离进行了测量,获取真空助力器对整车制动性能的影响[3]。为后续轿车制动性能的设计提供了参考。

1 真空助力器工作原理简述

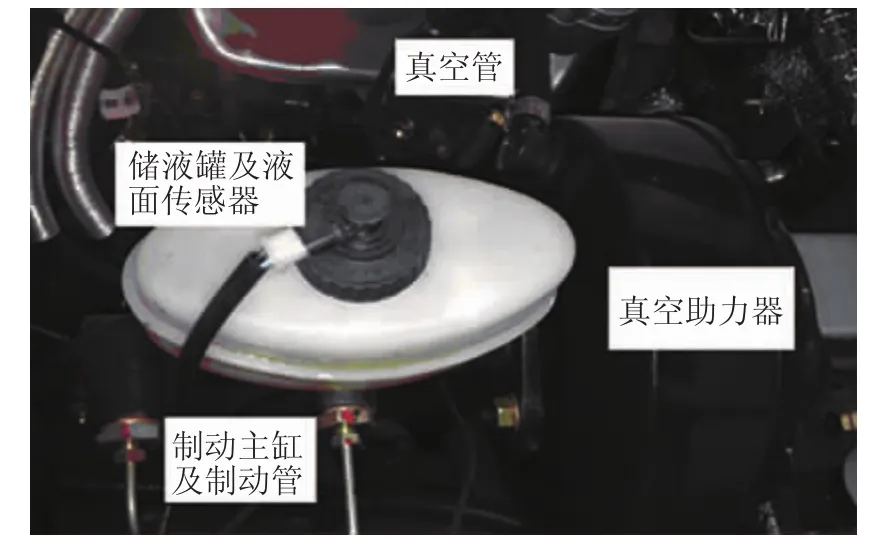

图1示出某车型制动助力系统总成。系统总成是由后端的真空助力器与前端的制动主缸组成。当发动机工作时,其进气道内的压力会低于大气压力,从而形成一定的真空度,这种压力差会通过真空管吸入真空助力器前腔的空气,使得助力器前腔气压低于大气压力,当踩下制动踏板时,助力器的后腔进气控制阀打开,后腔充气至大气压,压力大于前腔形成压力差,形成对制动主缸推杆向前的推力,推动制动主缸内的液体进入制动管路形成车轮制动力。所以制动踏板只需要发出较小的制动踏板力推动真空助力器控制阀推杆,即可打开真空助力器内后腔进气控制阀,形成真空助力,以较小的制动踏板力,获取较高的制动管路压力和制动减速度,有效地缩短了制动距离,提高了安全性。

图1 某车型制动助力系统总成

2 真空助力器对制动管路压力的影响

2.1 试验准备

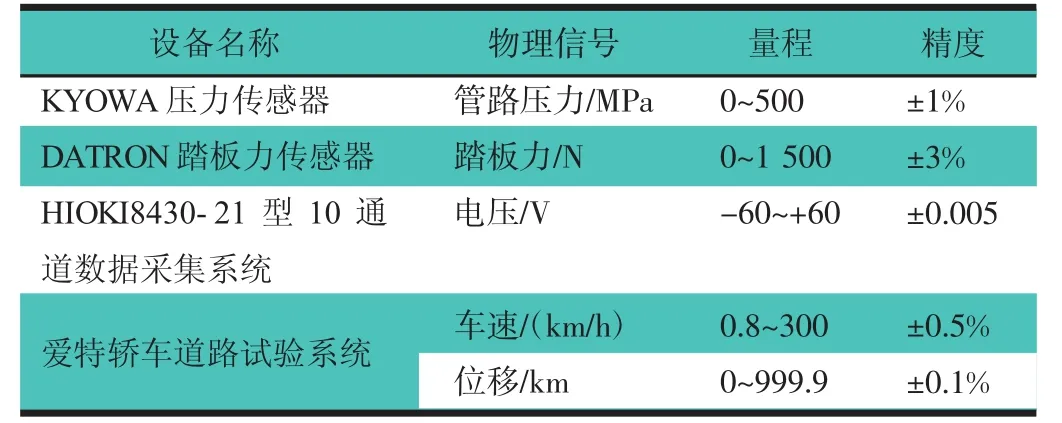

为了准确获取真空助力器对制动管路压力的影响,采用了制动压力传感器、踏板力传感器、道路试验系统及数据采集系统等设备进行本次对比试验,获取真空助力器正常工作和失效时的制动踏板力与制动管路压力关系。测量设备参数,如表1所示。

表1 制动管路压力测量设备参数表[4]

在每次测量前,需通过标准压力源对压力传感器进行标定。

将压力传感器通过三通,串联于制动管路的硬管与软管联接处[5],并将制动踏板力计安装于制动踏板上,如图2所示。

图2 压力传感器安装位置图

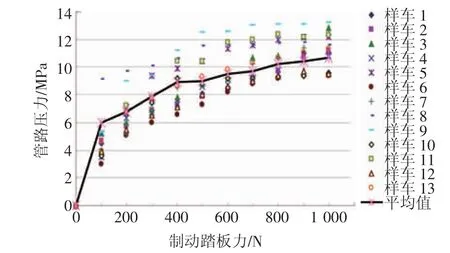

2.2 真空助力器正常工作时的制动管路压力特性

文章选取13辆轿车进行试验,启动发动机,待真空助力器正常工作后,采用100 N的制动踏板力触发制动系统,并以100 N的间隔逐步加大制动踏板力,直至踏板力达到1 000 N,测量在不同踏板力条件下的制动管路压力。13辆轿车在真空助力器正常工作时,不同制动踏板力条件下的制动管路压力,如图3所示。

图3 13辆轿车在真空助力器正常工作时的管路压力特性曲线图

从图3可知,制动踏板力达到100 N时,13辆轿车的制动管路压力均达到了3.0 MPa以上(样车8由于装备了制动辅助系统,管路压力达到了9.0 MPa)。

制动踏板力达到500 N时(GB 21670—2008标准允许制动试验采用的最大制动踏板力),13辆轿车的制动管路压力均达到了7.3~12.5 MPa。

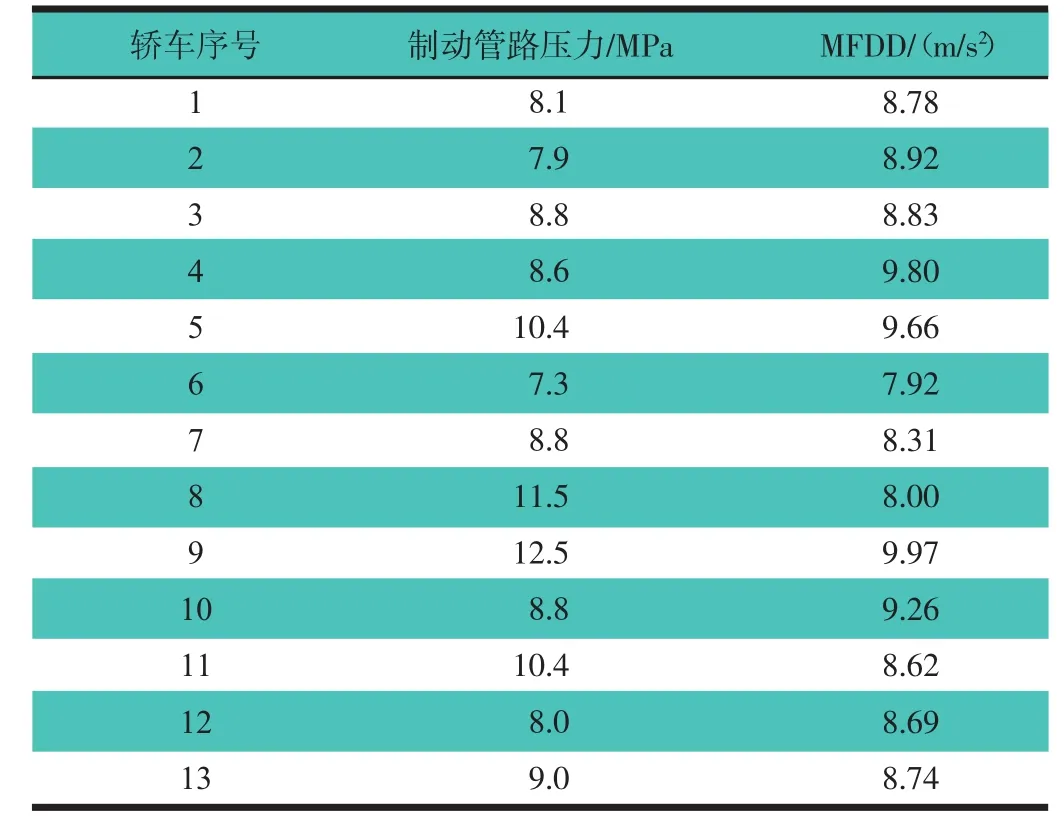

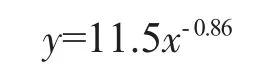

在真空助力器正常工作时,以500 N的制动踏板力进行100 km/h初速度的制动试验,13辆轿车的平均制动减速度(MFDD)值均达到了7.92 m/s2以上,满足GB 21670—2008标准要求的MFDD限值(不小于6.43 m/s2)要求,如表2所示。

表2 13辆轿车在真空助力器正常工作时的平均制动减速度(MFDD)值

制动踏板力达到1 000 N时,13辆轿车的制动管路压力均达到了9.4~13.2 MPa。

当制动踏板力达到100 N时,13辆轿车的管路压力均值达4.6 MPa,管路压力升高速度为4.6 MPa/100 N;随着踏板力升高至400N,管路压力逐步升高到8.6MPa,管路压力升高速度放缓为0.9 MPa/100 N;管路压力从400 N升至1 000 N过程中,管路压力升高进一步逐步放缓,升高速度从0.9MPa/100N逐步降为0.2MPa/100N。

2.3 真空助力器失效时的制动管路压力特性

将发动机与真空助力器的联接口断开,使真空助力器失效,如图4所示。采用100 N的制动踏板力触发制动系统,并以100 N的间隔逐步加大,直至踏板力达到1 000 N,测量13辆轿车在不同踏板力条件下的制动管路压力,如图5所示。从图5可知,制动踏板力达到100 N时,13辆轿车的制动管路压力均未达到1.0 MPa,制动器无明显制动,试验轿车无明显制动迹象。轿车充分发出的MFDD小于0.1 m/s2。

图4 某车型真空助力器与真空管联接口断开图

图5 13辆轿车在真空助力器失效时的管路压力特性曲线图

随着制动踏板力的增加,制动管路压力开始缓慢均匀上升,当制动踏板力达到500 N(GB 21670—2008标准允许制动试验采用的最大制动踏板力)时,13辆轿车的制动管路压力达到2.4~4.4 MPa。

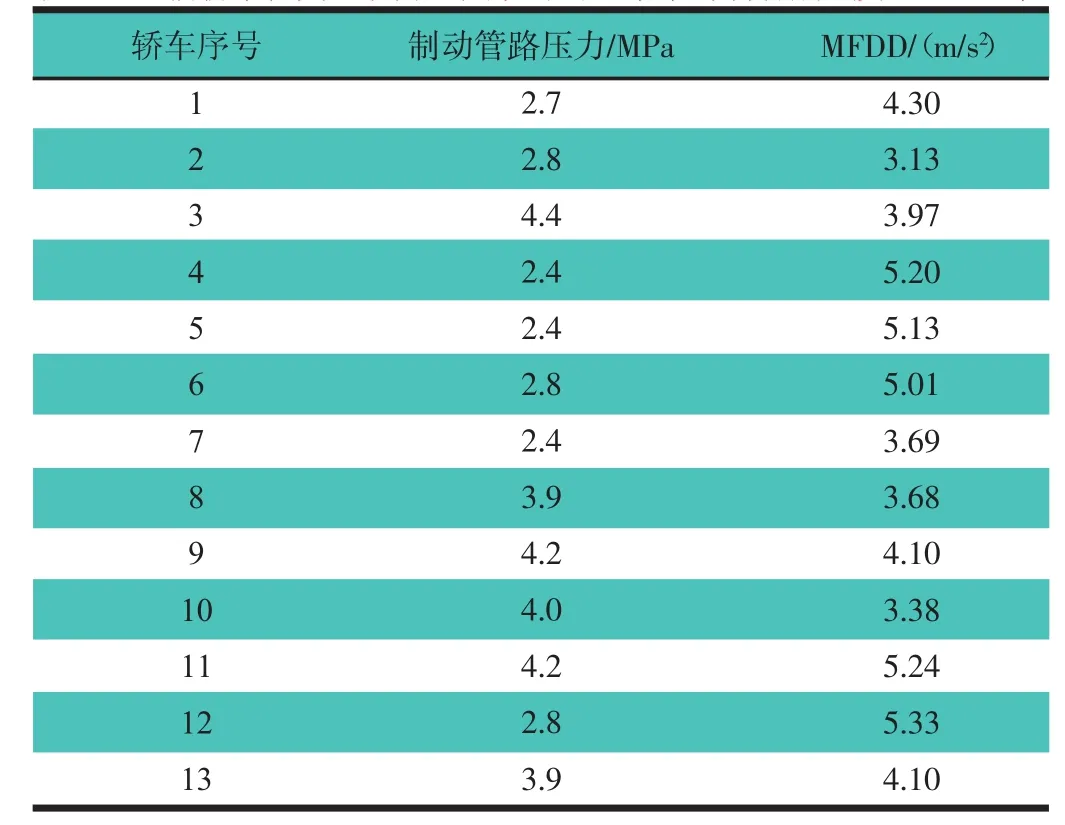

真空助力器失效时,以500 N的制动踏板力进行100 km/h初速度的制动试验,整车MFDD值在3.13~5.33 m/s2范围内,满足GB 21670—2008标准中应急制动MFDD限值的要求(不小于2.44m/s2)。表3示出13辆轿车在真空助力器失效时的整车MFDD值。

表3 13辆轿车在真空助力器失效时的整车平均制动减速度(MFDD)值

当制动踏板力继续增加达到1 000 N时,13辆轿车的制动管路压力达到了5.5~8.4 MPa。低于各轿车真空助力器正常工作时,制动踏板力500 N条件下的管路压力。

13辆轿车的制动管路压力均值显示,100 N时管路压力均值仅为0.4 MPa,随着制动踏板力增加到1 000 N,管路压力逐步增加至6.6 MPa。但真空助力器失效时,制动管路压力与制动踏板力的相关性较好,整个过程制动管路压力均值升高速度稳定,维持在0.67 MPa/100 N左右,在制动踏板力较小时(500 N以下),制动踏板力每增加100 N,管路压力升高速度均低于真空助力器正常工作时的管路压力升高速度。

3 真空助力器助力比特性分析

以13辆轿车管路压力均值作为研究对象,研究真空助力器正常工作与失效时的管路压力比值,获取在各踏板力情况下的真空助力比特性,如表4所示。在制动踏板力为100 N时,真空助力器的助力比最大,达到了11.5;随后快速降低,在常用的制动踏板力200~500 N范围内,助力比为2.8~6.7;制动踏板力超过500 N后,助力比维持在2.0左右。

表4 13辆轿车真空助力比特性表

以13辆轿车的制动管路压力为研究对象,其真空助力器助力比与制动踏板力的关系符合幂函数特性:

式中:y——助力比;

x——制动踏板力,N。

制动踏板力越高助力比越低,但助力比降低速度也越慢。图6示出13辆轿车的真空助力器助力比与制动踏板力关系。

图6 13辆轿车的真空助力器助力比与制动踏板力关系曲线图

4 真空助力器对整车制动性能影响

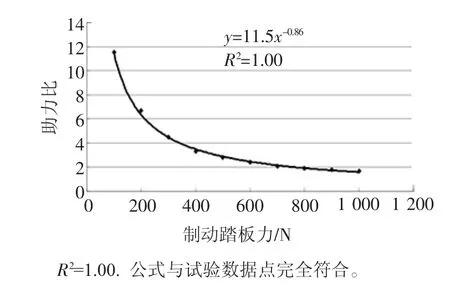

以样车13为例,在满足GB 21670—2008标准要求的交通部公路交通试验场动态广场开展真空助力器对整车制动距离和MFDD影响的对比试验,研究真空助力器对整车制动性能的影响。制动初速度为100 km/h,测量不同制动踏板力条件下,真空助力器工作和失效时的制动距离和MFDD,如表5所示。

表5 样车13的真空助力器对制动距离和平均制动减速度(MFDD)的影响

从表5可知,真空助力器正常工作,制动踏板力为100 N时,轿车制动系统已经触动,减速度达到5.73 m/s2,并在88.8 m的距离内停住;制动踏板力为200 N时,轿车制动系统已经可以满足GB 21670—2008行车制动标准要求;制动踏板力为400~1 000 N时,随着制动踏板力的继续增加,制动距离只有小幅缩减,制动减速度无明显增加,轿车制动性能已达最佳值。

真空助力器失效时,制动踏板力小于200 N时,轿车无明显减速;制动踏板力为300~900 N时,随着制动踏板力的继续增加,轿车制动距离从247.8 m逐步缩减至85.0 m,减速度由1.71 m/s2逐步增加到5.81 m/s2;制动踏板力为1 000 N时,其制动距离仍长达72.6 m,无法满足GB21670—2008标准中行车制动标准要求。

5 结论

文章通过对轿车真空助力器的原理及性能分析,揭示出真空助力器是轿车制动系统中的重要部件,可利用发动机进气道的真空度作为能源提高轿车制动管路压力和制动减速度,达到缩短制动距离,提高安全性的目的。

1)在相同制动踏板力的情况下,尤其是在制动踏板力较小时,真空助力器对制动管路压力及制动性能的提升更为显著;

2)真空助力器助力比与制动踏板力为幂函数关系,助力比随制动踏板力增加而减小,在制动踏板力较小时,助力比降幅更高,制动踏板力增加时助力比降幅逐渐减小。

因真空助力器助力能源来自于轿车发动机,所以如果轿车行驶过程中发动机突然熄火,助力器将无法正常工作,存在安全隐患,在未来的研究中应考虑替代或补救方案。