汽油/CNG两用燃料汽车燃料模式对比及标定优化

2017-08-17严聪聪

严聪聪

(中国第一汽车股份有限公司天津技术开发分公司)

我国现使用天然气的汽车大多为搭载汽油/CNG两用燃料发动机的汽车。在汽油/CNG两用燃料汽车的工作过程中,为保证汽油的正常使用,原车的发动机压缩比不能变,依然为原状态的9.0左右,但是使用天然气时的最佳压缩比为13.5左右[1],这就导致了在CNG模式时发动机的功率、扭矩、排温及振动与汽油模式的差异。对此,电控系统需对排放和车载诊断(OBD)系统进行2种模式下的对比优化标定,以满足整车排放及OBD系统的法规要求。

1 汽油/CNG两用燃料发动机电控系统原理

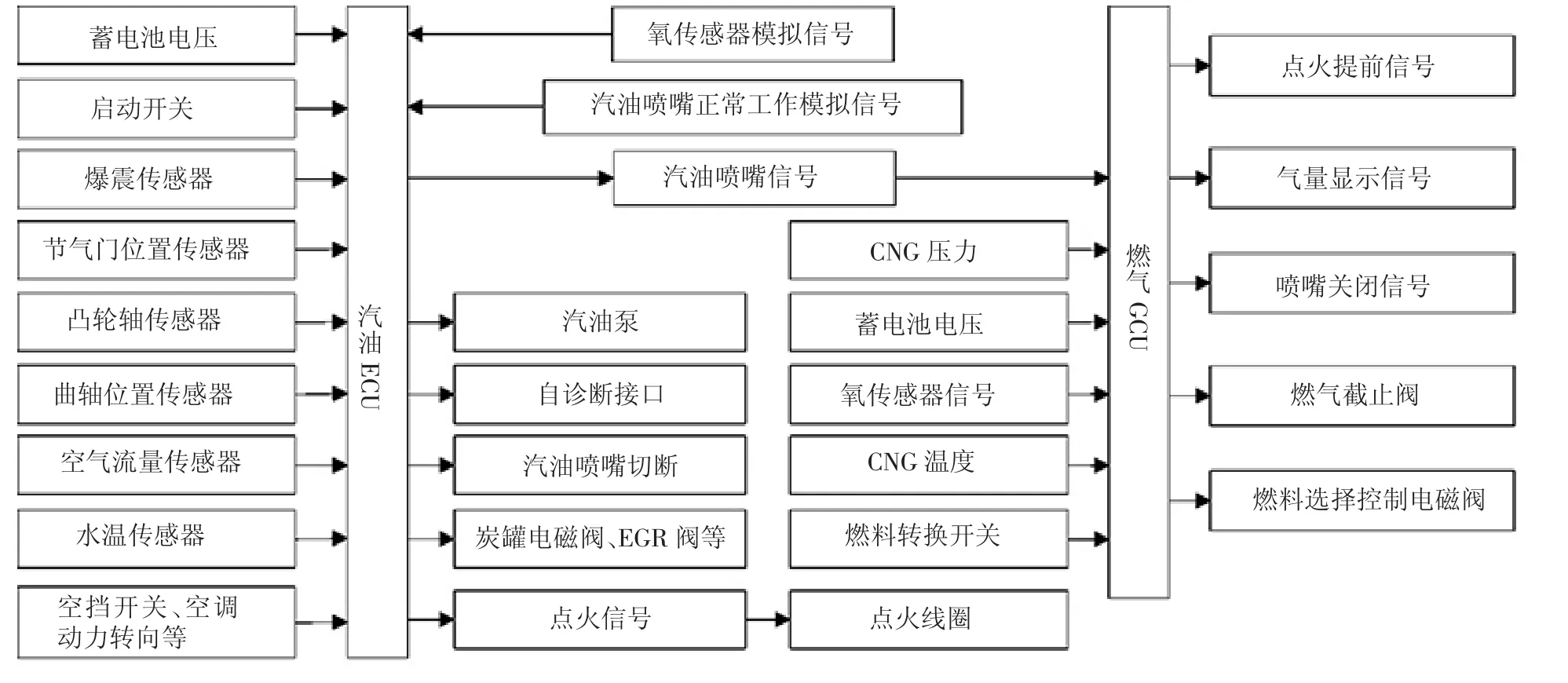

电控燃气喷射两用燃料发动机闭环电控系统的工作原理[2],如图1所示。电喷发动机上装有一个汽油电控单元(ECU),电控单元接收各种信号并进行分析,闭环控制每一个工作循环的喷油量及最佳的点火时刻。在汽油喷射时,ECU会接收氧传感器反馈来的信号,从而使发动机保持正常的工作状态。当发动机在CNG模式下工作时,燃气电控单元(GCU)只是对燃料的供给过程进行控制,每一个工作循环的喷气量由该工况下的喷油量转换而来,而点火控制依然由ECU来完成。而对于整车电控系统的标定就需要综合2种燃料模式下的工作特点对2种电控系统分别进行匹配标定,以满足整车开发的要求。

图1 汽油/CNG两用燃料发动机闭环电控系统的工作原理

2 汽油/CNG 2种模式工作时对比分析及标定优化

2.1 汽油/CNG 2种模式功率和扭矩的对比

对汽油/CNG两用燃料汽车的工作模式进行对比分析:1)天然气是气体燃料,充气效率比汽油低;2)天然气可燃混合气的热值比汽油低;3)天然气的着火温度比汽油高;4)天然气燃气层流火线传播速度比汽油低。这些因素造成了使用天然气较使用汽油时的最大功率和扭矩会有所下降,特别是高转速时下降得比较厉害。图2示出某发动机使用汽油和天然气时的外特性曲线。

图2 汽油/CNG发动机外特性比较

2.2 汽油/CNG 2种模式对OBD系统实际监测频率(IUPR)的影响分析

近年来轻型车中国第五阶段排放法规在多个城市全面推广,IUPR对于各个整车厂来说已不再陌生,国家汽车强检部门也已将IUPR列为公告认证的必须项,而两用燃料汽车的IUPR也成为了各主机厂的研究对象。

OBD系统某一特定监测的IUPRM[3]为:

式中:分子计数器M——整车OBD系统中某项检测的次数;

分母计数器M——中国第五阶段排放法规定义的驾驶循环的数量。

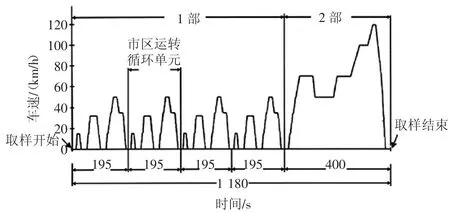

现阶段国家强检机构对其的检测主要通过NEDC循环(如图3所示)中分子分母各项正常加1来实现。但是,国Ⅴ标准中也对整车道路行驶时的IUPR有明确要求,即IUPR>0.1,该项的检测方式是通过在后期的市场用车中进行抽检来确定是否达标,所以目前各大汽车厂将IUPR的NEDC循环试验及路试试验都列入了整车开发试验的计划中。

图3 国Ⅴ排放法规强检循环(NEDC循环)

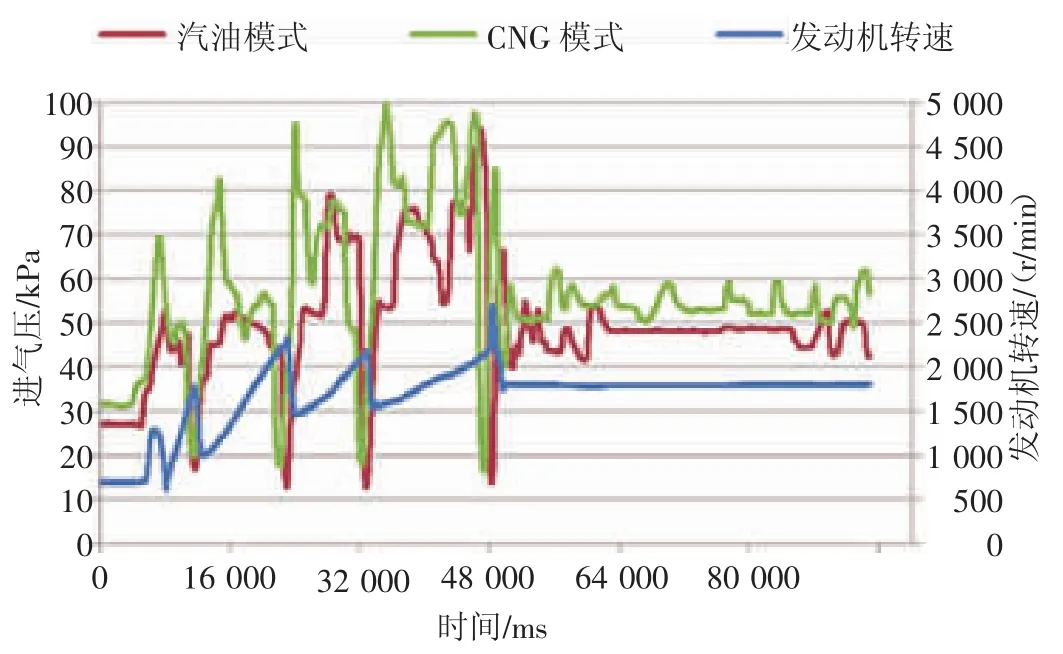

汽油/CNG两用燃料汽车工作时,由于发动机使用燃料的不同,使得同一行驶状态下的负荷不同,如图4所示,而OBD系统中进排气可变气门正时系统(VVT)、前氧传感器、后氧传感器、催化器及废气再循环(EGR)等系统的检测都与整车的行驶状态及负荷有关。一般情况下,两用燃料汽车在2种燃料模式下对OBD的监测只生成1个频率,负荷的差异就必然影响到整车OBD各项的IUPR,以致对最终的IUPR造成影响,甚至使之无法达到国Ⅴ法规要求。因此,在两用燃料汽车OBD系统标定匹配时就需要进行详细的分析和研究,对其中各分子项的检出条件进行相应的修正,来保证OBD系统的正常工作。

图4 两用燃料汽车相同行驶状态汽油/CNG 2种模式负荷对比

2.3 汽油/CNG 2种模式下整车排放对比分析及标定优化

由于汽油与天然气在化学成分及物理状态上的差异(汽油是以辛烷值为标准定义,即C8H18,常温下为液态;而天然气的主要成分为甲烷,即CH4,常温下为气态),使得它们在同质量燃烧时需要的空气量不同且同一气缸内产生的压力不同,同时由于喷气系统的喷射延迟,往往会造成混合气燃烧时过稀,从而对NOx的排放影响比较大。为改善此问题,就需要通过氧传感器反馈信号对混合气的浓稀进行相应的闭环控制:GCU通过分析ECU接收到的前氧传感器的反馈信号,进行空燃比反馈的处理,根据不同的工况在空燃比反馈偏浓方向加上不同的延迟时间,最后结合ECU发来的喷油脉宽合成最终的喷气脉宽信号输出给燃气喷嘴,以达到修正混合气浓度的目的,从而优化排放。图5示出针对某国产汽油/CNG两用燃料车型通过标定优化前氧传感器反馈信号,调节混合气浓稀后的NOx瞬态排放结果对比。最终的NOx排放量由原来的0.072 g/km降至了0.026 g/km,低于强检机构的一次通过值(0.027 g/km)。

图5 汽油/CNG两用燃料车标定优化前后瞬态NOx排放对比

2.4 汽油/CNG 2种模式下排温对比分析及氧传感器加热的标定优化

相对于汽油模式,两用燃料汽车在天然气模式工作时功率的损失及缸内压力的降低,必然会对发动机排温及催化器的温度造成影响,表1示出某汽油/CNG两用燃料车型在2种燃料模式工作时的排温及催化器温度的对比(以负荷70 kPa为例)。

表1 2种模式下发动机排温及催化器温度对比(负荷70 kPa)℃

从表1可以看出,CNG模式要比汽油模式时的排温和催化器温度平均低40℃左右,温度偏差随着工况的变化而变化,与之相关的氧传感器活性受到了影响。氧传感器在发动机工作时起着重要的作用,它帮助发动机进行闭环控制,使混合气能够在气缸内完全燃烧,从而影响整车的排放及油耗。整车前后氧传感器的正常工作温度一般在300℃以上,而本案例中使用的氧传感器的最佳活性温度为650℃(前氧)和550℃(后氧),具有自加热的功能,随着工况的变化,其自加热的时间周期发生变化。因此,针对汽油/CNG两用燃料汽车的工作特点,就需要对氧传感器的加热模型进行重新的匹配标定,根据工况的变化,相应的增加氧传感器的加热时间,保证其能工作在最佳活性的温度区域,使闭环控制正常进行。

2.5 汽油/CNG 2种模式下振动对比分析及失火标定优化

对于汽油/CNG两用燃料汽车而言,CNG模式的实现必然要在发动机加装相应的天然气装置,比如气轨及稳压阀等,加之发动机输出功率及扭矩的变化,必然会对发动机的振动产生影响。而大多数OBD系统中对于失火的诊断都是通过检测发动机的振动来完成的,不同的振动幅度及频率被定义成了坏路和失火2种模式。一般而言,失火诊断的振动幅度要大于坏路诊断,同时还要兼顾前一时刻和后一时刻振动的变化,进行相应的判定分析。

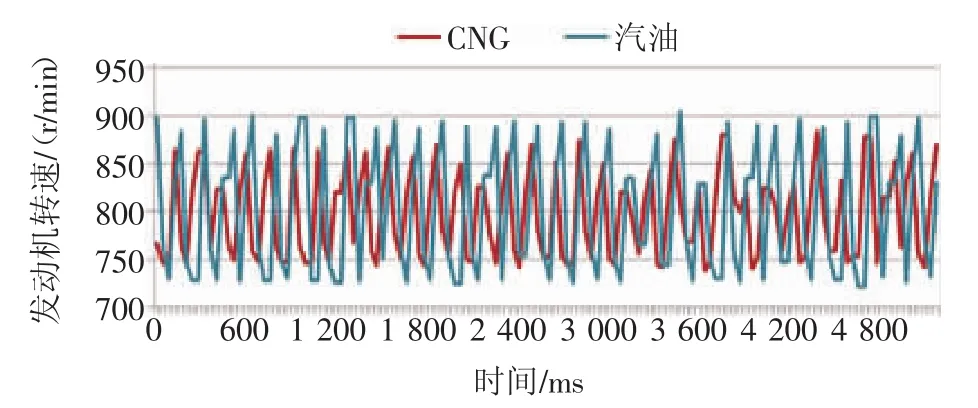

而在汽油/CNG2种燃料模式下工作时,发动机振动幅度的偏差显然已经影响到了失火和坏路的诊断。以国内某两用燃料车型为例,在发动机的特定工况下,转速为800 r/min、负荷为40 kPa,汽油模式下曲轴转360°的坏路工况时的振动幅度是34.6°,转速波动约为40 r/min,失火工况时的振动幅度是70.5°,转速波动约为160 r/min;CNG模式下曲轴转360°坏路工况时的振动幅度是30.6°,转速波动约为30 r/min,失火工况时的振动幅度是60.5°,转速波动约为110 r/min。不难看出,无论是坏路工况还是失火工况,CNG模式时的振动幅度都要小于汽油模式。图6示出该车型发动机转速在800 r/min、负荷为40 kPa工况,汽油/CNG 2种模式失火时发动机振动的对比。

图6 汽油/CNG 2种模式失火的发动机振动对比(发动机转速800 r/min,负荷40 kPa)

对此就需要根据发动机的燃料模式,对失火判定限值及坏路判定限值分别进行匹配标定。例如:燃油模式下,在转速为800 r/min、负荷为40 kPa的工况,坏路的判定值为振动幅度在28°,失火判定值为振动幅度在62°,那么燃气模式下坏路和失火的判定值就应该做相应的调整,应分别为24°和52°。其他工况以此类推进行标定匹配,以保证失火检出的正常工作。

3 结论

文章对汽油/CNG两用燃料汽车在2种燃料模式下的功率、扭矩、排温、振动及IUPR进行了对比,并做了差异产生的原因分析,根据分析结果,提出了优化排放、氧传感器加热和失火的标定策略,从而使两用燃料汽车的排放及OBD系统能够满足国家法规及用户的需求。

同时随着汽油/CNG两用燃料汽车的日益增多,各整车厂对其电控系统的研究也会更加深入,进而克服由于燃料模式造成的动力损失、排放超标和OBD检出异常等诸多难点,使汽油/CNG两用燃料车更快更稳地融入市场。