基于双电源系统的整车降油耗方案

2017-08-17孟俊峰欧阳丹厉健峰范宝琦魏利

孟俊峰 欧阳丹 厉健峰 范宝琦 魏利

(1.中国第一汽车股份有限公司技术中心;2.中国第一汽车股份有限公司天津技术开发分公司)

目前大部分汽车的驱动能源仍然是汽油和柴油,随着汽柴油使用量的迅猛增加,能源危机将逐渐突显出来。对此,国家针对汽车行业出台了更为严格的燃料消耗法规,工业和信息化部于2014年发布的第四阶段乘用车油耗标准规定:“2020年我国生产的乘用车平均燃料消耗量降至5 L/100 km”,降油耗幅度更大,降油耗的工作任务更加艰巨,如果不达标,不仅车企扩产和新车上市受到影响,而且将可能开出高达上百亿元的罚单。故就要求各汽车制造厂商必须大力研究并促进整车降油耗技术方案的应用。文章提出一种采用普通铅酸蓄电池+锂电池的双电源技术方案,利用锂电池的快速充电能力,配合可控的高效智能发电机,回收整车制动时由制动能转化的电能,由锂电池给相关电气负载供电,从而达到降低整车油耗的目的。

1 双电源系统技术方案

1.1 双电源系统构成

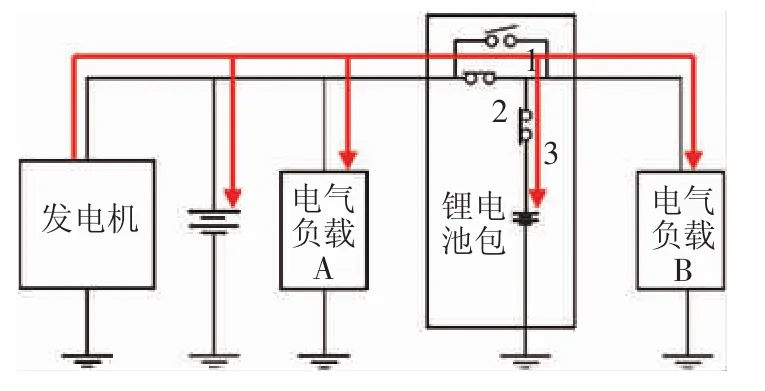

图1示出整车双电源系统构成示意图。双电源系统是在现有传统车辆的整车供电系统中增加一个锂电池供电电源,与传统车辆的区别在于,在传统车辆的基础上将普通发电机更换为智能LIN调节发电机,增加电源管理模块(PMM)以及用于制动能量回收使用的锂电池包控制模块,保留传统车的普通铅酸蓄电池。

图1 整车双电源系统构成图

发动机控制单元(ECU)采集曲轴位置传感器信号、车速信号、空调状态信号、水温传感器信号及电子油门踏板信号等确定整车运行状态,与PMM通过CAN网络通讯实现数据交互。ECU将车速信号及燃油切断信号等整车状态信号发送给PMM。

PMM集成电流传感器,安装在普通铅酸蓄电池上,监测铅酸蓄电池的状态以及接收锂电池包的目标电压控制信号,通过LIN总线发送调整电压等指令给智能发电机,由发电机实现给锂电池包的智能充电控制,同时,智能发电机将发电机的工作状态报告给PMM。由PMM通过LIN总线将铅酸电池状态发给锂电池包控制模块。锂电池包控制模块通过监测铅酸电池的状态以及整车运行状态,进行半导体场效应管/开关型整流器(MOS/SMR)驱动控制,给相关电气负载供电,同时输出铅酸蓄电池目标电压信号给PMM。

1.2 整车制动能量回收原理[1]

汽车制动,即整车在外力作用下实现行驶中减速或停车、下坡时车速稳定等功能。整车制动工况下的动能增量与制动器摩擦片产生的摩擦力、发动机倒拖阻力、空气阻力、滚动阻力以及传动系摩擦力所消耗的热能相当。

制动能量回收的原理是在减速制动工况下,将发电机工作所需的外力作为部分制动阻力,代替制动器的部分摩擦力用于整车制动,此时ECU实现发动机断油的功能,PMM通过采集整车的相关工况信息,控制锂电池包控制模块的充放电功能,由锂电池包实现制动能量的回收以及给电气负载供电,合理分配供电情况,从而降低整车油耗。

图2示出NEDC循环工况图[2]。在NEDC循环工况下,市区运转循环包括4个减速制动工况,即15 km/h→0,32 km/h→0,50 km/h→35 km/h,35 km/h→0;市郊运转循环包括2个减速制动工况,即70 km/h→50 km/h,120 km/h→0。

图2NEDC循环工况图

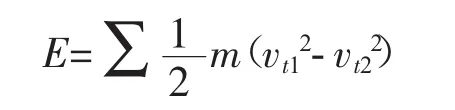

减速制动工况下整车的动能增量为:

式中:E——整车动能增量,J;

m——整车质量,kg;

vt1,vt2——整车初、末速度,m/s。

发电机制动能量为:

式中:Eem——发电机制动能,J;

Eb——制动器制动能,J;

Ee——发动机倒拖制动能,J;

Eo——其他如空气阻力、滚动阻力等能量,J。

整车油耗收益为:

式中:V——燃油体积,m3;

ηem——发电机效率;

ηbat,ηbato——电池充、放电效率;

ρ——燃油体积质量,kg/m3;

U——燃油热值,J/kg;

ηe——发动机热效率。

1.3 各行驶工况下的控制

整车行驶的工况基本分为3种:停车工况;加速、匀速、怠速工况;制动减速工况。

1)在整车停车工况下,锂电池包控制开关1闭合,同时控制开关2和开关3处于断开,普通铅酸蓄电池给电气负载A和电气负载B供应暗电流,如图3所示。

图3 整车停车工况下供电原理图

2)在整车加速、匀速或怠速工况下,如果锂电池的电量充足,锂电池包控制开关1和开关2断开,同时控制开关3闭合,由普通铅酸蓄电池或发电机给电气负载A供电,由锂电池包给电气负载B供电,如图4所示。

图4 整车加速、匀速或怠速且锂电池电量充足工况下供电原理图

在整车加速、匀速或怠速工况下,如果锂电池的电量不足时,锂电池包控制开关1和开关3断开,同时开关2闭合,由普通铅酸蓄电池或发电机同时给电气负载A和电气负载B供电,如图5所示。

图5 整车加速、匀速或怠速且锂电池电量不足工况下供电原理图

3)在整车制动减速工况下,锂电池包控制开关1断开,同时开关2和开关3闭合,提高智能发电机的充电电压,由发电机给锂电池充电,同时给电气负载A和电气负载B供电,如图6所示。

图6 整车制动减速工况下供电原理图

2 整车试验验证

为了验证采用双电源系统的整车相对于搭载单电源(普通铅酸蓄电池)的整车在NEDC工况下的节油效果,在某台整车上搭载了双电源系统,设计上使用的连接到锂电池包的电气负载B包括EMS系统(点火、喷油及油泵等)、仪表及制动灯等负载。

2.1 整车主要参数

改装整车的主要参数,如表1所示。

表1 改装整车主要参数

2.2 试验数据

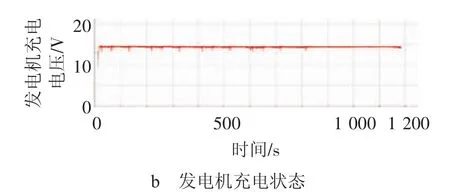

首先,针对搭载单电池(普通铅酸蓄电池)的传统整车进行NEDC循环工况试验,单次试验中采集的图形,如图7所示。经过3轮NEDC综合工况测试试验,整车的平均油耗为5.4 L/100 km。

图7 单电池整车试验采集数据图

其次,在传统整车上搭载双电源系统,配置相关ECU、PMM及锂电池包控制模块等,进行NEDC循环工况试验,单次试验中采集的图形,如图8所示。经过4轮NEDC综合工况测试试验,整车平均油耗为5.225 L/100 km。

图8 搭载双电源系统整车试验采集数据图

通过对比图7和图8得知:搭载双电源系统的整车在减速过程中,通过提升智能发电机的充电电压,将制动的部分能量进行回收,从而节省燃油。根据试验数据得出:搭载双电源系统的整车油耗降低率为((5.4-5.225)/5.4)×100%=3.2%。

3 结论

在整车上搭载双电源系统是一种新型的设计思路,通过在传统车上增加一块锂电池包,利用制动能量回收的原理,在制动过程中通过提升智能发电机的充电电压将制动能转化成电能存储到锂电池包中,从而在一定工况下对电气负载供电以节省燃油。试验结果表明,搭载双电源系统对于降低整车油耗具有明显的效果。