30Cr2Ni4MoV超纯净低压转子钢锭冶炼工艺研究

2017-08-07辛雪倩梁贤淑张威风郭显胜危亚军李建军晋帅勇

辛雪倩 杜 旋 梁贤淑 张威风 郭显胜 危亚军 李建军 晋帅勇

(河南省大型铸锻件工程技术研究中心,河南471000)

生产技术

30Cr2Ni4MoV超纯净低压转子钢锭冶炼工艺研究

辛雪倩 杜 旋 梁贤淑 张威风 郭显胜 危亚军 李建军 晋帅勇

(河南省大型铸锻件工程技术研究中心,河南471000)

通过合理配料,初炼炉严格脱磷、脱硫、脱锰,出钢过程留钢留渣,进入LF炉提温化渣后再次倒包除氧化渣,精炼炉全程采用碳粉扩散脱氧脱硫,VOD真空脱气处理,成功冶炼超临界及超超临界机组汽轮机低压转子用30Cr2Ni4MoV超纯净钢钢锭。

30Cr2Ni4MoV;低压转子;冶炼工艺

超临界及超超临界机组汽轮机低压转子是发电设备的心脏,运行温度达到350℃以上,极易发生回火脆化,要求具有良好的综合力学性能。目前,电力工业的迅猛发展使得转子钢的需求量越来越大,我国300 MW以上的汽轮机低压转子钢的材质为30Cr2Ni4MoV,是从美国西屋公司引进的PDS10325UD的国产化材料。国内外许多学者对影响30Cr2Ni4MoV材料性能的因素进行了广泛深入的研究,证实了钢中P、As、Sn、Sb等杂质元素将可能导致钢的回火脆化,Si、Mn等合金元素会助长脆化,S会导致钢的韧性降低,而且30Cr2Ni4MoV属于亚共析钢,冷却过程中相变复杂,钢液H含量较高时,凝固过程会产生较大内应力,使锻件的富氢部位产生白点,造成严重的纵裂倾向。因此,在超纯净低压转子钢冶炼过程中,必须严格控制这些有害杂质元素含量。我公司拥有30 t、50 t、80 t偏心底出钢电弧炉,40 t、60 t和150 t在线LF炉外精炼设备,60 t RH脱气设备和100 t VD脱气设备,100 t~600 t VC浇注设备等。积累了丰富的生产核电、加氢、支承辊、超纯净钢转子等高合金特种材质钢锭生产经验,为此次超临界及超超临界机组汽轮机用超纯净钢低压转子钢锭的攻关奠定了坚实的基础。

1 技术要求

1.1 化学成分

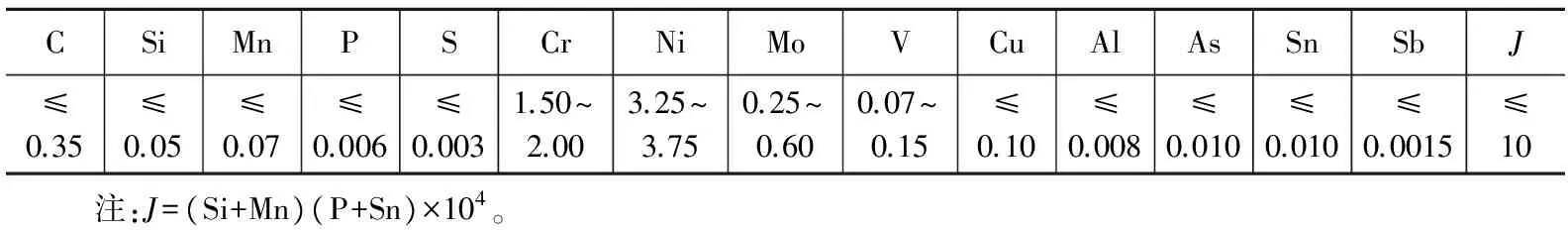

根据JB/T 11020—2010,本次生产的超临界及超超临界机组汽轮机低压转子用超纯净钢30Cr2Ni4MoV熔炼化学成分如表1所示。

1.2 锻件气体含量要求

表1 化学成分要求(质量分数,%)Table 1 The requirements of chemical composition (mass fraction, %)

[H]≤1.5×10-6,[O]≤35×10-6,[N]≤70×10-6。

1.3 超声检测

(1)转子外圆表面上不允许有长度大于1.5 mm的任何缺陷显示。

(2)转子锻件叶轮体表面150 mm区域内不允许存在当量直径大于∅1.6 mm的单个缺陷。

(3)在转子锻件叶轮体表面150 mm范围内不允许有∅1.2 mm~∅1.6 mm的密集缺陷。

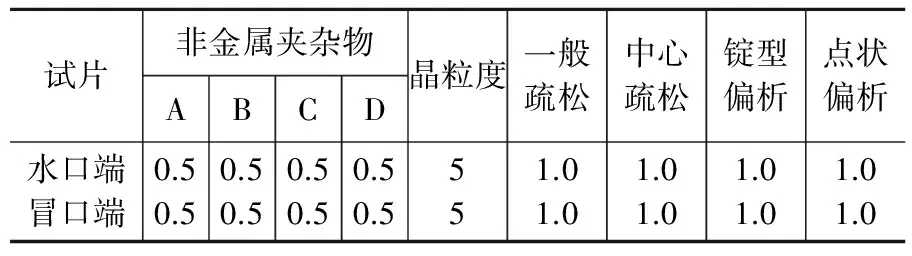

1.4 金相组织

转子锻件的A、B、C、D四种类型夹杂物按GB/T 10561—2005评定均不应超过3.0级。

2 冶炼工艺方案制定

该材质钢锭化学成分要求As、Sn、Sb、P、S等残余化学元素含量较低,配料过程必须挑选优质废钢和生铁,严格按照工艺规定烘烤干燥。由于熔炼钢液要求[Si]、[Mn]、[Al]含量较低,因此限定了精炼脱氧剂只能采用碳粉,钢液必须经过VCD脱气处理。另外,钢液[H]、[O]、[N]及[S]含量要求较低,超声检测要求极为严格,仅采用碳粉扩散脱氧难度较大。经过周密的工艺分析策划,最终制定冶炼工艺方案为:EBT初炼→LF倒包除渣→LF炉外精炼→真空碳脱氧处理→真空浇注,精炼过程只采用碳粉扩散脱氧脱硫。

3 冶炼过程实施

3.1 初炼炉要点控制

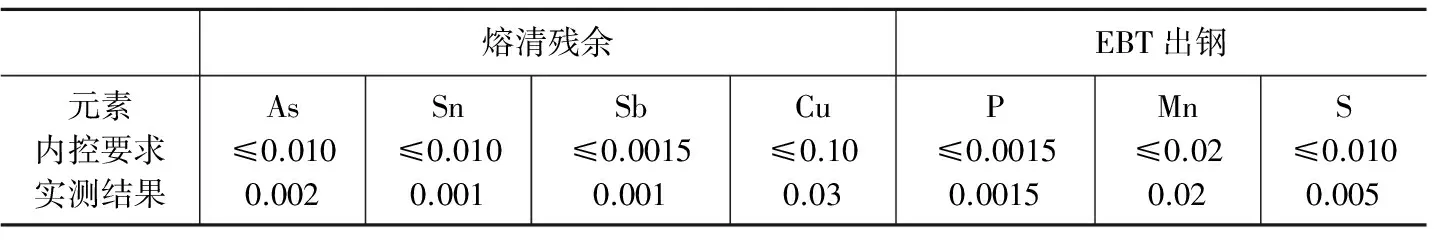

根据钢锭熔炼化学成分要求,初炼炉配料采用优质废钢、生铁,熔清残余元素As、Sn、Sb、Cu应满足表2内控要求。熔炼初期低温脱锰、脱磷,多次放渣,过吹氧,出钢前高温高碱度条件脱硫,确保出钢P、Mn、S满足表2内控要求。出钢采用留钢留渣操作,严禁氧化渣进入精炼包内。实际熔清残余元素及出钢控制元素含量如表2所示。

3.2 LF炉外精炼要点控制

表2 初炼炉成分控制表(质量分数,%)Table 2 The composition controlling requirements for primary smelting furnace (mass fraction, %)

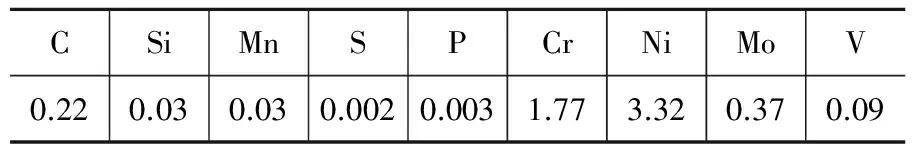

精炼炉必须做到防止钢液[Si]、[Mn]、[P]含量增加,尽快造还原渣脱氧脱硫,并最大限度保证钢液中非金属夹杂物充分上浮。为确保氧化渣完全除去,防止渣中SiO2、MnO2、P重新回到钢水中增加钢水Si、Mn、P含量,精炼初期提温熔渣后再次倒包除渣处理。倒包后只采用碳粉扩散脱氧,严禁加入含Si、Al脱氧材料。碳粉脱氧产物为CO气体,不会污染钢液,且有利于精炼泡沫渣的形成,但碳氧反应只在渣钢界面进行,精炼时间较长,钢液中氧向渣钢反应界面的扩散过程为其限制环节,因此包底必须采用适当的氩气搅拌钢液,以均匀钢水温度和成分,加快脱氧脱硫速度。精炼过程保证合适的炉渣碱度、渣量及钢液温度,待渣白后取样分析化学成分,满足Si≤0.04%、Mn≤0.04%、P≤0.004%、S≤0.003%后调入合金,所有合金选用优质合金,最大限度降低钢水P含量。合金调入标准范围后,提温到1660~1670℃方可出钢进行VCD处理。为满足锻件性能要求,精炼结束控制钢水C含量范围为0.22%~0.28%。精炼炉出钢各元素含量见表3。

表3 精炼出钢钢水化学成分(质量分数,%)Table 3 The chemical composition of refined molten steel (mass fraction, %)

3.3 真空碳脱氧处理

真空碳脱氧是在高真空条件下利用低压来提高钢液中碳的活性,利用碳氧反应脱除钢液中的氧,同时生成的CO气泡相当于一个个小的真空室,有利于钢液中H、O、N等气体向其中扩散并随其一同浮出液面,另外气泡在上浮过程中还有粘附夹杂物的作用。真空处理过程控制高真空保持时间15 min~20 min,并保证脱氧所需适宜的搅拌强度和压力。真空处理结束后,钢水静置软吹时间大于15 min,有效保证钢中夹杂物的上浮。

3.4 真空浇注

本次超超临界转子精炼过程采用的是精炼中间包,真空浇注时精炼中间包直接座于真空罐盖上进行浇注,省去了以往真空浇注二次倒中间包环节。不仅可以降低钢液出钢浇注温度,减少由于耐材烧损带来的外来夹杂,还避免了以往二次倒中间包带来的钢液二次污染。另外,在高真空状态下进行真空浇注,可以对钢水起到二次脱气处理的作用。结合以往生产经验,为保证钢锭质量,浇注过程一定严格控制注温注速,浇注前期严格控流2 min~3 min,后期钢液上冒口后开始控流,严禁浇注后期精炼渣卷入钢液。

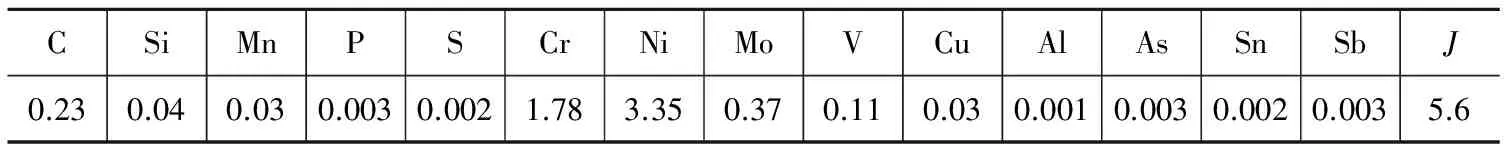

表4 熔炼分析化学成分(质量分数,%)Table 4 The chemical composition of heat analysis (mass fraction, %)

(a)水口端(b)冒口端

图1 高倍分析照片

Figure 1 The photos of microstructure analysis

4 生产结果分析

(1)采用以上生产工艺,我公司顺利完成了30Cr2Ni4MoV超超临界低压转子钢锭的冶炼浇注,钢锭熔炼成品化学成分如表4所示。

(2)钢锭脱模后表面质量良好,毛坯及粗加工后超声检测结果均满足超临界及超超临界机组汽轮机用超纯净钢低压转子锻件技术要求。

(3)高倍分析照片如图1所示。高低倍分析结果如表5所示。

表5 高低倍分析结果Table 5 The results of microstructure and macrostructure analysis

5 结论

本次冶炼超超临界超纯净钢转子钢锭,采用专用的优质废钢和生铁配料,有害残余元素As、Sn、Sb含量满足熔炼化学成分要求。初炼炉采用低温脱锰、脱磷,多次放渣过吹氧方式,使初炼炉出钢钢水化学成分满足工艺要求。精炼后二次倒包除渣,全程采用碳粉扩散脱氧,脱氧较为顺利,钢液[O]和[S]含量以及其他化学成分含量均满足技术要求。钢锭粗加工后超声检测、力学性能、金相组织等均满足JB/T 11020—2010《超临界及超超临界机组汽轮机用超纯净钢低压转子锻件技术条件》的要求。首次成功完成了超临界及超超临界机组汽轮机用超纯净钢低压转子锻件用钢锭的生产。

[1] 魏雪晴,李奇,管仲毅. 300MW及以上汽轮机低压转子冶炼工艺研究[J]. 大型铸锻件,2014(3):34-36.

[2] 李晶. LF精炼技术[M]. 北京:冶金工艺出版社,2009.

[3] 王少波. 30Cr2Ni4MoV冶炼工艺研究[J]. 一重技术,2009(1):20-30.

[4] 邱斌,马平,李林,等. 30Cr2Ni4MoV超纯净钢冶炼技术研究[J]. 大型铸锻件,2017(1):45-47.

[5] 褚锦辉,王帅. 30Cr2Ni4MoV低压转子Ni含量的优化[J]. 大型铸锻件,2016(5):12-14.

编辑 杜青泉

Research on Smelting Process of 30Cr2Ni4MoVUltra Clean Steel Ingot for Low Pressure Rotor

Xin Xueqian, Du Xuan, Liang Xianshu, Zhang Weifeng,Guo Xiansheng, Wei Yajun, Li Jianjun, Jin Shuaiyong

By adopting the reasonable burdening and the following processes during smelting, such as strictly dephosphorization, desulfurization and demanganization during primary smelting, retaining the molten steel and the steel slag during steel tapping, increasing the temperature to smelt the slag in LF and then removing the oxidizing slag after changing the ladle, deoxidization and desulphurization in refining furnace by diffusing the carbon powder, vacuum degassing in VOD, 30Cr2Ni4MoV ultra clean steel ingot used for low pressure rotor of supercritical and ultra supercritical turbines has been smelted successfully.

30Cr2Ni4MoV; low pressure rotor; smelting process

2016—11—29

辛雪倩(1986—),女,硕士,主要从事特殊钢冶炼浇注工艺技术研究。

TF703

B