转炉碳粉脱氧工艺的开发及实践

2016-11-14宋林海

宋林海

(山东钢铁股份有限公司济南分公司炼钢厂)

转炉碳粉脱氧工艺的开发及实践

宋林海

(山东钢铁股份有限公司济南分公司炼钢厂)

简要介绍了山钢股份济南分公司炼钢厂120 t转炉(以下简称济钢120作业区)碳粉脱氧工艺。分析认为:对碳氧反应来说,增加反应物碳的浓度,以及出钢过程中钢水温度降低和气相中CO分压降低是反应向右侧进行的有利因素。因此,在出钢前期加入一定量的碳粉,可以降低钢中氧含量,能达到减少脱氧剂铝的消耗,降低生产成本的目的。

碳粉脱氧脱氧剂消耗降低

0 前言

济钢120作业区有120 t转炉3座,平均出钢量140 t。2015年以前,济钢120作业区炼钢全部用铝进行脱氧;铝不仅价格昂贵,而且固态的脱氧产物Al2O3夹杂很难完全上浮去除,钢水中残存的Al2O3夹杂对钢水的浇铸和钢的性能产生不利影响,造成钢水在浇铸过程中絮流、粘结报警、甚至使铸坯产生裂纹缺陷。为此,2015年以来,济钢120作业区摸索碳粉脱氧工艺。碳粉脱氧是利用碳粉中的[C]与钢水中的[O]反应生产成CO气体,从而降低钢水中氧含量。方法是在出钢前期,使用价格便宜的碳粉替代部分铝进行脱氧,不仅降低了铝的消耗,而且脱氧产物CO在钢液中无残留,达到了既降低生产成本又提高产品质量的目的。

1 碳粉脱氧原理

无论何种炼钢方法,氧化结束时熔池内的碳氧反应均未达到平衡,一定温度下,当钢中碳含量高时,与之相平衡的氧含量就低[1],钢液的实际氧含量高于在该情况下与碳平衡的氧含量。过剩氧的存在是发生碳氧反应的必要条件。碳氧反应的方程式为:

[C]+[O]={CO} 放热

由于该反应为放热反应,环境温度降低有利于反应向生成 CO 方向进行。转炉出钢过程中,钢水温度降低以及气相中CO分压降低,这是实施碳粉脱氧的有利因素。出钢时随着钢水温度的降低,平衡向右侧即生成CO方向移动,促进碳和氧反应,反应物[C]和[O] 会同时降低。出钢时加入碳粉,增加了反应物[C]的浓度,进一步促进反应向右侧进行,这样就进一步降低了钢中氧含量,减少了脱氧剂铝消耗。

2 碳粉脱氧实施方法及步骤

经过近一年的生产实践,济钢120作业区把碳粉脱氧实施方法归纳为“一保,二控”。“一保”即确保安全;“二控”即控制脱氧碳粉加入量和控制碳粉加入时机与铝加入量。

2.1碳粉脱氧“一保”

碳粉脱氧“一保”即保证人和设备的安全。使用碳粉脱氧即要保证人不被火焰灼伤又要保证设备不被损坏。碳粉脱氧要生成大量的CO,CO在出钢环境下燃烧产生很大的火焰。所以,实施碳粉脱氧时,操作人员与加料孔要保持安全距离,避免火焰灼伤。同时,如果出钢过程产生大量的CO不能及时排出,会造成钢水在钢包内剧烈翻腾,严重时可能翻出包外甚至烧毁钢包车。为此,为了避免发生安全事故,出钢前备好100 kg左右的铝粒,放在炉后合金溜槽加料孔附近备用。进行碳粉脱氧时,密切关注钢包内情况,如果钢包内钢水剧烈翻腾要及时加入铝粒脱氧,铝为强脱氧剂,会减缓碳氧反应,可确保安全。

2.2碳粉脱氧“二控”

2.2.1控制脱氧碳粉加入量

2.2.1.1根据钢种确定脱氧碳粉加入量

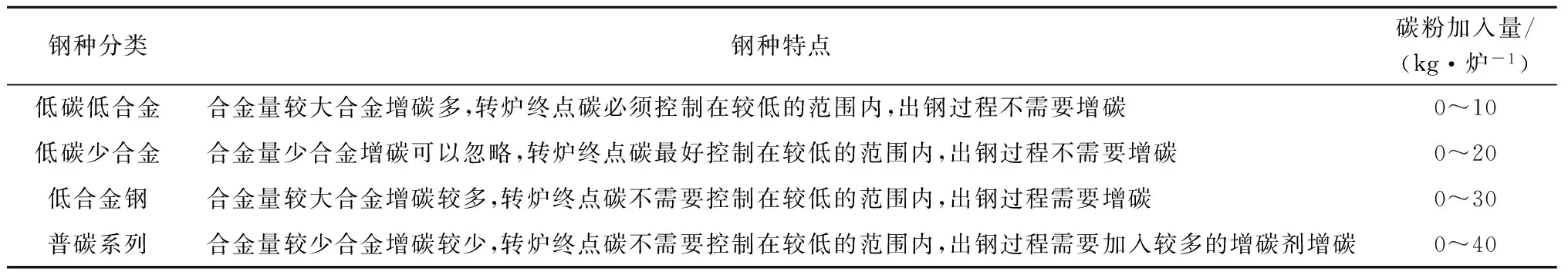

济钢120作业区根据成品的碳含量和合金加入量,将目前所冶炼的全部钢种划分为低碳低合金钢系列、低碳无合金钢系列、低合金钢系列及普碳钢系列等四个系列。各钢种特点及脱氧碳粉的加入量见表1。

表1 各钢种特点及脱氧碳粉加入量对照

2.2.1.2根据终点钢水氧含量确定脱氧碳粉加入量

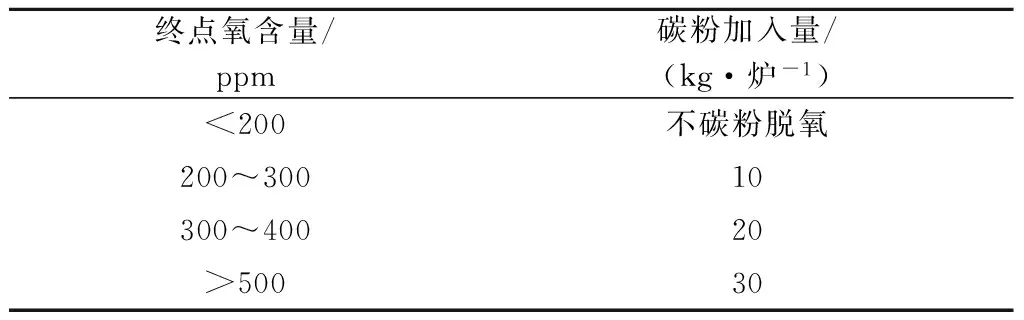

终点氧含量是决定脱氧碳粉加入量的主要因素。根据表1所划分的四个钢种系列,将每个钢种系列的终点氧含量按照一定梯度细分为若干个区间段。碳粉加入量见表2。

表2 终点氧含量与脱氧碳粉加入量对照

2.2.1.3根据出钢时间调整脱氧碳粉加入量

济钢120作业区转炉出钢时间一般在3′50"~6′,出钢时间长短决定了脱氧碳粉和钢中氧反应时间的长短。理论上出钢时间越长越利于碳粉脱氧方案的实施。为此,将出钢间划分为≤4′30″和>4′30″两个等级,当出钢时间≤4′30时,出钢时间短,碳氧反应不充分,容易增碳,特别是对于低碳钢,此时实施碳粉脱氧易导致碳出格。脱氧用碳粉加入量不大于20 kg /炉。当出钢时间>4′30″时,实施碳粉脱氧时间充裕,出现异常情况也有充足的反应时间,有利于碳粉脱氧方案的实施,按表1和表2要求加入脱氧碳粉。

2.2.2控制碳粉加入时机与铝加入量

2.2.2.1碳粉加入时机

要保证碳氧反应充分进行,脱氧碳粉必须早加,因此必须严格控制脱氧碳粉加入时机,出钢30 s内须将用以脱氧的碳粉加完;低碳钢系列钢种要待钢包内碳-氧反应趋于平静后再加入脱氧剂,以防碳粉氧化不彻底造成钢水增碳。中、高碳钢系列钢种根据合金的加入时机以及钢包内C-O反应情况,所加碳粉按照0~20%的增碳考虑。

2.2.2.2确定铝的加入量

理论计算10 kg碳粉与15 kg纯铝的脱氧量相当,但考虑到碳与铝脱氧能力的差别,碳粉的脱氧效率和纯铝的脱氧效率可以按1∶1换算,实施碳粉脱氧炉次脱氧完全,避免脱氧不良。在使用碳脱氧的炉次,铝块的加入量也应该做相应减少,调整后的铝块加入量可以按下式计算:铝块加入量=根据规程计算的铝块加入量-脱氧碳粉的加入量。

3 取得效果

2015年8月,济钢120作业区共冶炼钢水2071炉,实施碳粉脱氧炉次1366炉次,占比65.96 %。其实施炉次,脱氧用碳粉最少10 kg /炉,最多50 kg /炉,平均34 kg /炉。共节约铝47 000 kg。吨钢铝块消耗降低了0.16 kg,取得了较好的经济效益和质量效益。

4 结论

1)出钢时加入碳粉,能增加了反应物[C]的浓度,进一步促进反应[C]+[O]={CO}向右进行,能降低钢中氧含量,减少脱氧剂铝的消耗。

2)出钢30 s内须将用以脱氧的碳粉加完,并根据钢种和转炉终点钢水氧含量及出钢时间调整脱氧碳粉加入量,碳粉的脱氧效率和纯铝的脱氧效率按1∶1换算,能保证碳粉脱氧炉次脱氧完全。

3)通过生产实践,实施碳粉脱氧后,铝块消耗可降低0.16 kg/钢,脱氧产物CO在钢液中无残留,取得了较好的经济效益和质量效益。

[1]冯捷,张红文. 炼钢基础知识[M] . 北京 :冶金工业出版社,2005:146-148.

RESEARCH AND PRACTICE OF CARBON DEOXIDATION PROCESS

Song Linhai

(Jinan branch, Shandong Iron and Steel Stock Co., Ltd)

The powdered carbon deoxidization process was introduced in the jinan branch steel 120 tons converter of Shandong steel. The analysis indicated: For carbon and oxygen reaction, increasing the carbon concentration of the reactant, decreasing molten steel temperature and reducing CO pressure were the favorable factors to the right of reaction, a certain amount of carbon powder adding at the early stage of the tapping to reduce the oxygen content in steel. It reduces deoxidizer aluminum consumption, lower production cost.

powdered carbon deoxidizationdeoxidizerdeoxidizerconsumereduce

2016—2—25

联系人:宋林海,助理工程师,山东.济南(250101),山东钢铁股份有限公司济南分公司炼钢厂;