CrMoV钢汽轮机高中压转子锻件典型缺陷分析

2017-08-07孟军龙刘海澜

孟军龙 刘海澜

(中国第一重型机械股份公司铸锻钢事业部,黑龙江161042)

CrMoV钢汽轮机高中压转子锻件典型缺陷分析

孟军龙 刘海澜

(中国第一重型机械股份公司铸锻钢事业部,黑龙江161042)

针对我公司生产的一支CrMoV合金钢汽轮机高中压整体转子锻件调质后超声检测发现的超标缺陷,采取钻床套棒、缺陷区打断口后,借助光学显微镜宏观断口体视观察及扫描电镜能谱分析等检测手段,并结合锻件冶炼浇注实际工况综合分析,最终确定缺陷性质为Al、Mg的氧化物,夹杂物来源主要是钢水侵蚀的精炼包、中间包工作层耐火砖。

CrMoV钢;高中压转子;缺陷

CrMoV合金钢汽轮机高中压整体转子锻件,由于产品使用工况恶劣,锻件内部质量要求极其严格,其中超声检测不允许存在当量直径大于∅1.0 mm的密集缺陷区。我公司生产的一支此类转子在调质后超声检测时发现多处当量直径为∅1.6~∅2.0 mm密集性缺陷及一处当量直径为∅3.0 mm的单个缺陷。为了分析缺陷产生的原因,用钻床在缺陷区套出3根∅20 mm试料,借助扫描电镜、能谱分析等理化检测手段,对该缺陷进行分析、定性,从而找到了缺陷产生的根本原因,并采取了有针对性的预防措施,避免今后再次发生此类性质的缺陷,对提高锻件产品质量具有指导意义。

1 理化检测

1.1 试料取样及加工

锻件在调质后进行超声检测,发现在靠近钢锭帽口端小辊径处有超标密集缺陷区,当量直径为∅1.6~∅2.0 mm,缺陷深度为244~272 mm,辊身直径615 mm。确定缺陷所在位置后利用钻床沿径向垂直套取长300 mm、直径20 mm试棒3根,编号A为单个缺陷,编号G1、G2为密集缺陷。缺陷区套取的3根试棒见图1。在试棒缺陷区加工深1 mm的凹槽并沿开槽处打开断口进行夹杂物分析。缺陷区压断后外观见图2。

1.2 宏观断口观察

图1 缺陷区套取的3根试棒Figure 1 Three test samples taken from the defect area

图2 缺陷区压断后外观Figure 2 The appearance of samples after breaking

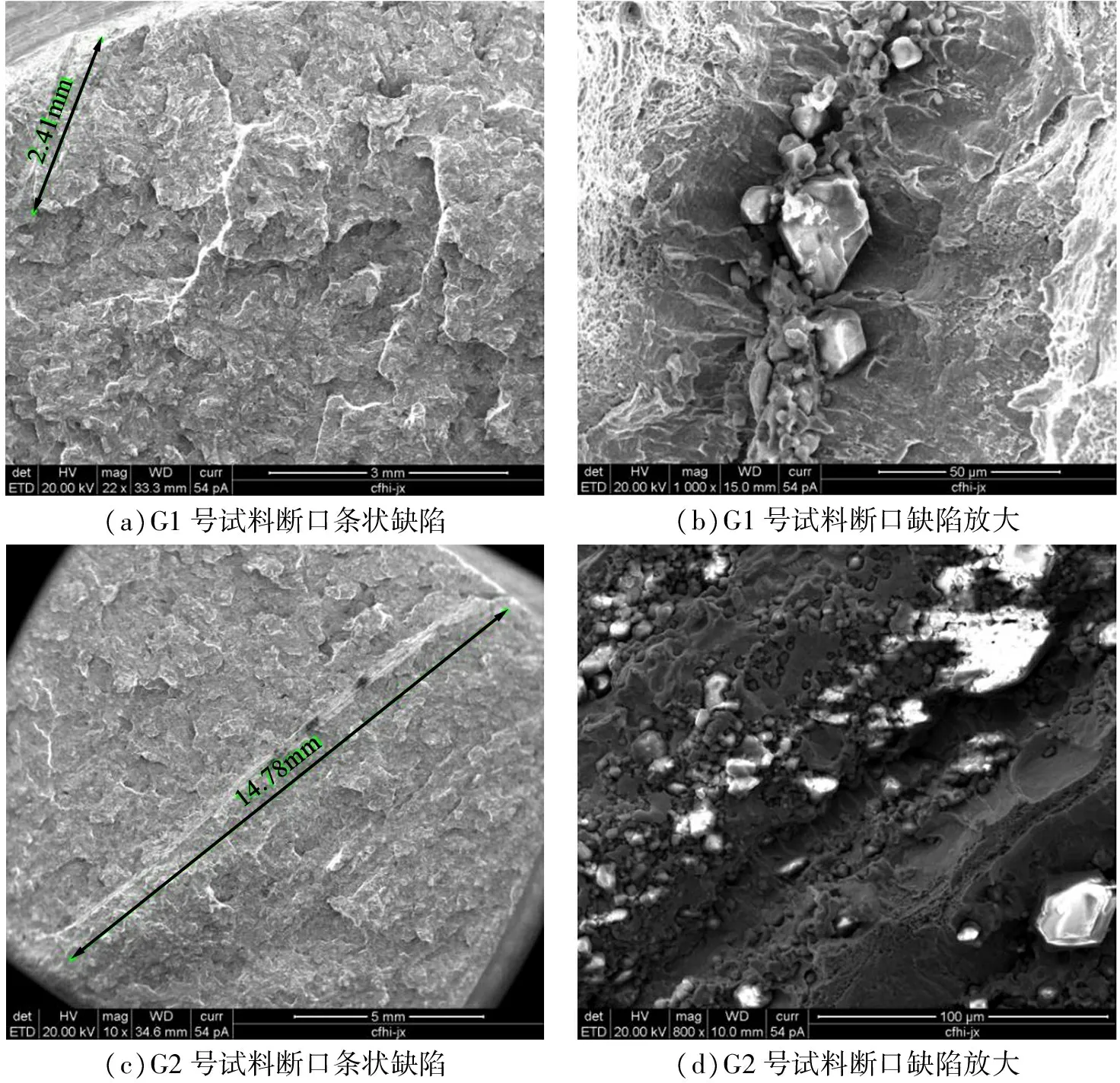

仔细观察试棒断口形貌可以发现,在G1、G2试料缺陷断口处肉眼可见明显的贯穿性、长条状缺陷多条,见图3。在100倍光学显微镜下观察,缺陷区发暗且金属光泽不明显,但并没有发现有明显的非金属夹杂物存在。编号A的试料断口缺陷不明显,通过宏观断口无法确定缺陷性质,须借助扫描电子显微镜进一步观察。

1.3 扫描电镜检测分析

图3 缺陷断口宏观形貌Figure 3 The macro appearance of defect fracture

1.3.1 单个缺陷试料电镜缺陷分析

在电镜下对A号试料断口进行检测分析,未发现有缺陷存在。分析应该是由于A号试料为单个记录缺陷,采用套料打断口的取样方式未能准确将缺陷取出。今后对于单个缺陷的取样,需切取试块,以此缺陷为中心切除多余部分,用超声检测定位,再用铣床加工出平面并逐步缩小,直到缺陷暴露于表面。

1.3.2 密集缺陷试料电镜缺陷分析

在电镜下可看到缺陷的断口表面各有一处夹杂物缺陷,放大可见缺陷呈密集型堆聚在一起的颗粒状,如图4所示。

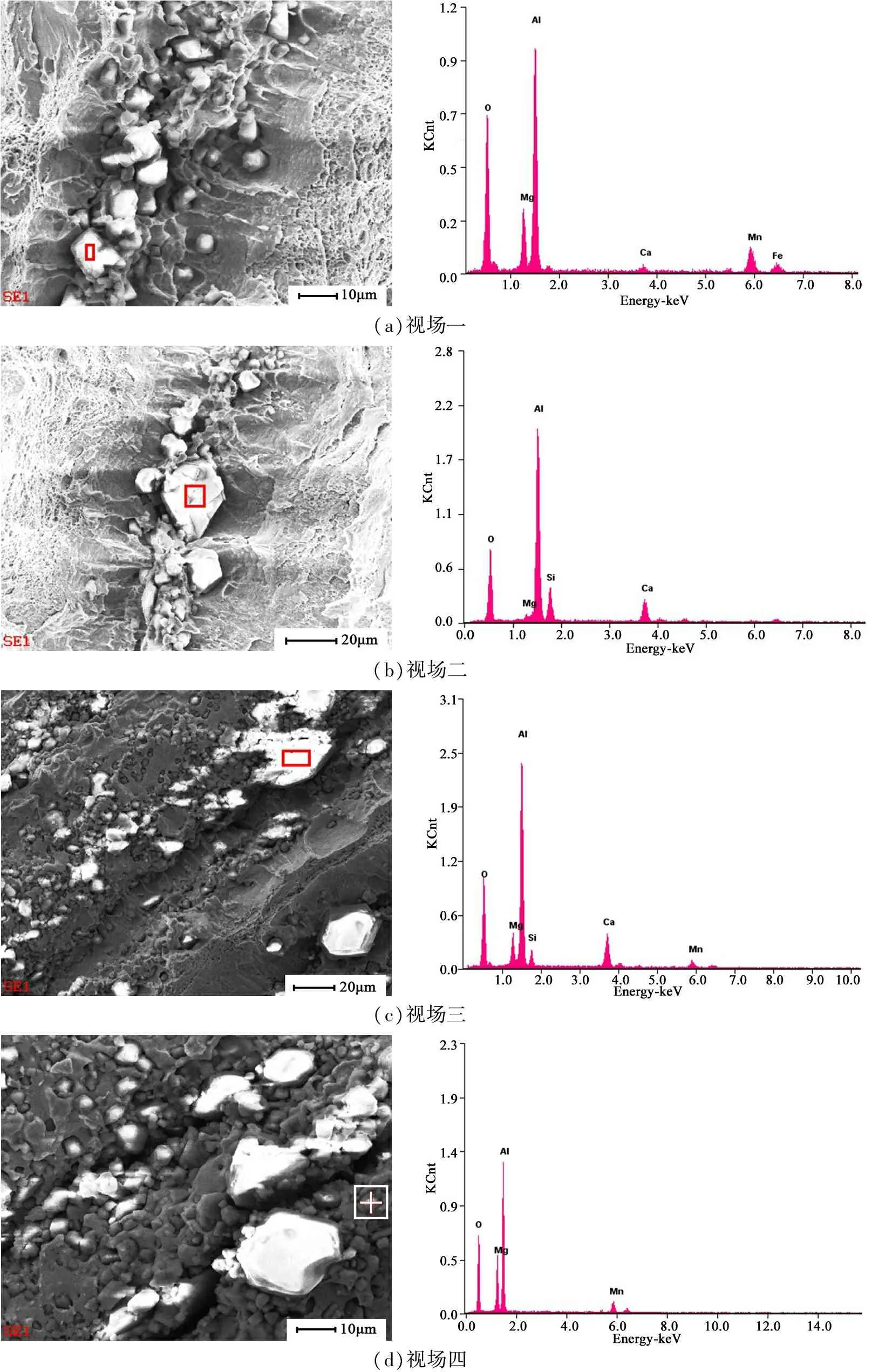

1.4 能谱检测分析

对断口缺陷区不同视场进行能谱成分分析,主要成分为Al、Mg、O,并有少量的Si、Ca,见图5。可以看出缺陷性质为Al、Mg的氧化物。

(a)G1号试料断口条状缺陷(b)G1号试料断口缺陷放大(c)G2号试料断口条状缺陷(d)G2号试料断口缺陷放大

图4 试料断口条状缺陷及断口缺陷放大

Figure 4 The strip defect of fracture surface of samples and the amplified fracture defect

2 缺陷产生原因分析

通过理化检测分析可知,密集缺陷区存在的主要物质为Al、Mg、O,并伴有少量的Si、Ca。由于此钢种采用真空碳脱氧方式冶炼,其间不加入任何含Al材料,而Mg元素只可能来源于精炼包工作层镁碳砖,并且Si、Ca含量极少,因此可以断定缺陷区非金属夹杂物为外来夹杂。针对其来源还得进一步分析。

(a)视场一(b)视场二(c)视场三(d)视场四

图5 视场夹杂物形态及能谱成分分析

Figure 5 The appearance of inclusion and the results of EDS composition analysis

2.1 Al氧化物分析

钢中的Al2O3夹杂物在SiMn脱氧的条件下,其来源基本有两个[1]:

(1)纯的大颗粒的三角状或者块状的Al2O3夹杂物(Al2O3含量为90%),基本上是来源于浸入式水口部位的耐火材料。在钢包和中间包中,由于钢水对耐火材料的机械冲刷剥落的大颗粒夹杂物尺寸比较大,几乎不可能进入结晶器内。据此推断夹杂物也不可能进入钢锭模内。但是中间包包底靠近出口的地方和中间包水口本身的Al2O3基耐火材料就可能被机械冲刷进入钢锭模,而钢锭模中去除夹杂的能力很低。因此这部分夹杂物在钢水中存在时间短,以耐火材料的原始成分为主,以纯的Al2O3为主。

(2)复合的、含Al2O3的夹杂物,主要来源是合金及辅料中的金属铝。而本文所分析的CrMoV合金钢汽轮机高中压转子产品,在冶炼过程中不加铝合金及含Al的脱氧剂,Cr、Mo合金中不含Al,钢中要求V含量为0.21%~0.29%,而钒铁合金(V含量为80%)是在真空前加入,且其中Al含量仅0.9%,因此Al来源于合金的可能性很小。

据此分析缺陷区铝氧化物为纯的Al2O3夹杂物。我公司中间包使用的低锆复合砖主要成分为Al2O3,是夹杂物的主要来源。

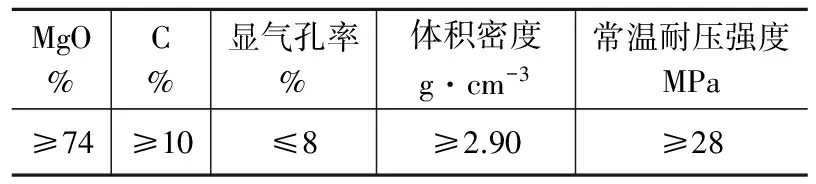

2.2 Mg氧化物分析

钢水在精炼包内精炼时,在高温下连续吹氩搅拌,使气体、金属、熔渣在精炼包内产生涡流,对包衬砖产生激烈的机械冲刷。同时在高温真空处理过程中包衬砖也会发生分解反应,使得侵蚀速度加剧。我公司精炼包的包衬采用镁碳砖砌筑,MgO含量≥74%,是钢水中MgO的主要来源。精炼包镁碳砖理化指标见表1。

表1 精炼包MT-12镁碳砖理化指标Table 1 The physical and chemical indicators of MT-12 magnesia carbon brick of refining ladle

2.3 综合分析

从日常冶炼浇注过程中检查跟踪发现,我公司使用的精炼包镁碳砖在使用前后均存在不同程度的爆皮剥落现象。钢水精炼时明显可以看到砖体起皮,冶炼浇注后在翻包时也发现包壁砖剥落掉层严重,见图6。部分新砌精炼包从使用前期就开始成块掉落。相关文献表明[2],在钢包使用过程中,当耐火砖砖体自身强度不足以承受砖与砖之间的压力时,耐火砖便会发生膨胀或不稳定情况,进而在应力作用下引发结构剥落,一次剥落的厚度最多可超过50 mm,且大多出现在钢包的使用前期和中期,这与我厂精炼包的实际情况相符。剥落物在精炼过程中进入钢液及炉渣中,致使钢水及炉渣中MgO含量极剧增加。由于MgO熔点为2800℃,会造成精炼渣熔点提高且流动性变差,从而降低其对钢水中夹杂物的吸附及溶解能力,致使钢水纯净性下降。因此可以得出:精炼包镁碳砖掉皮剥落是夹杂物中MgO的主要来源。

图6 精炼包使用后包壁砖状态Figure 6 The condition of firebricks of refining ladle after using

3 结论

为从根本上解决CrMoV钢高中压转子超声检测不合格问题,提升锻件产品质量,我们认为应采取如下改进措施:

(1)提高包衬砖的抗剥落及抗冲刷性。从包衬耐火砖的采购环节入手,强化耐火砖的进厂前检测手段。同时严格按钢包砌筑规范进行砌砖,从根本上提高包衬砖的抗冲刷性及抗剥落性。

(2)严格执行钢包的烘烤制度。对于新砌的钢包及长时间不用的冷包,严格按厂内钢包烘烤温度曲线进行烘烤,避免短时间快速升温。在生产允许的情况下,精炼包尽可能热连用,减少由于急冷急热造成的耐火砖剥落,降低耐火砖的损耗。

(3)细化钢包的清理标准。钢包使用前检查包衬砖的表面质量,彻底清理干净包内的残渣,以减少砖体掉落及残渣对钢水的污染。

[1] 张立峰. 钢中非金属夹杂物几个需要深入研究的课题[J]. 炼钢,2016,32(4):11.

[2] 李跃,时一钧,杨建春,等. C-Mn类大型锻件试块缺陷的检测分析[J]. 一重技术,2016(3):69.

编辑 杜青泉

Analysis of Typical Defects on CrMoV High andMedium Pressure Rotor Forging for Steam Turbine

Meng Junlong, Liu Hailan

The defects of CrMoV alloy steel high and medium pressure rotor forging for steam turbine were found after the quenching and tempering process by ultrasonic test. By taking samples with the drilling machine and making the fracture in the defect area, the appearance of fracture has been observed by means of optical microscope and the SEM energy spectrum analysis has been performed. By comprehensively analyzing the actual working condition of smelting and pouring of forging, the defects has been determined to be the oxide with Al and Mg. The inclusions are caused by the etched firebrick on the working layer of refining ladle and tundish.

CrMoV steel; high and medium pressure rotor; defect

2017—01—10

TG316.1+92

B