工作辊轴承座铸造工艺研究

2017-08-07张健月

张健月 何 成

(1.杭州汽轮铸锻有限公司,浙江311106;2.杭州汽轮动力集团有限公司,浙江310016)

工作辊轴承座铸造工艺研究

张健月1何 成2

(1.杭州汽轮铸锻有限公司,浙江311106;2.杭州汽轮动力集团有限公司,浙江310016)

针对工作辊轴承座出现裂纹的问题,通过对不同工艺的对比,分析了冒口和冷铁的位置对缺陷产生的影响,并利用华铸CAE软件对轴承座铸造工艺进行了凝固模拟分析。将优化后的铸造工艺应用于实际生产中,有效减少了产品的缺陷,提升了产品质量。

工作辊;轴承座;缺陷;铸造工艺;工艺优化

随着我国铸钢件市场的快速发展,产品产出持续扩张,国家产业政策鼓励铸钢件产业向高技术产品方向发展[1],国内企业对铸钢件质量要求也逐步提升。工作辊轴承座作为大型板带轧机的重要结构件,其工作过程中轴承系统常常要受到交变载荷的作用,因此在实际工作过程中常发生轴承熔烧、轴承座变形等事故[2-4]。因此,实际应用过程中要求工作辊轴承座铸件毛坯必须要有足够的强度,合理的结构,并且其内部结构中不能有缩孔、缩松、裂纹等危害性缺陷的存在。

1 原铸造工艺方案及产生的问题

1.1 原双冒口工艺方案

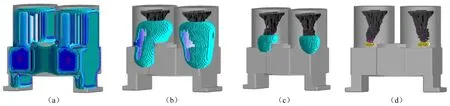

以工作辊轴承座中的一种轴承座结构为例,其尺寸为1815 mm×1000 mm×1055 mm,中间有直径为870 mm的圆孔,材质为ZG35SiMn,重量为6500 kg,采用底注式浇注。原铸造工艺方案是根据轴承座毛坯铸件实际模数,在热节较大的两个部位(两厚壁处),选择安放两只冒口,经过华铸CAE模拟,结果如图1所示。

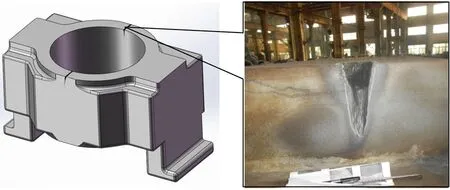

经开箱割冒口清理等工序之后,磁粉检测显示,在轴承座两纵向方向存在细长裂纹,如图2所示。结合对此工艺方案的CAE软件凝固过程模拟分析,认为产生此问题的原因,可能是由于铸件凝固过程中轴承座薄壁部分散热条件充分,形成固相骨架,产生线收缩[5],而此时厚大部位还处于逐层凝固阶段。在凝固后期,热量主要集中于冒口下部及铸件厚大部位的上部,其在最后凝固收缩过程中,已冷却的薄壁部位对厚大部位的凝固产生阻碍作用,因此在两冒口之间产生拉应力,导致裂纹产生。也可能是由于凝固前期,按照顺序凝固原理,铸件散热条件好的部位先产生固相骨架,其薄壁部分先凝固收缩。然而,在凝固后期,薄壁部位上端补缩通道受阻,导致缩松裂纹等缺陷的产生。

图1 原双冒口工艺方案模拟图Figure 1 The simulated diagrams of original process with double riser

图2 裂纹部位示意图及实物图Figure 2 The diagram of cracks and the photo of real products with cracks

图3 增加外冷铁工艺方案Figure 3 The process with additional external chill

图4 安放外冷铁部位的缺陷Figure 4 The defects at the position of external chill

1.2 双冒口及外冷铁工艺方案

考虑到此缺陷产生的原因,在轴承座侧面相应的薄壁部位增放一定比例厚度的外冷铁,如图3所示。外冷铁与冒口配合使用,使铸件凝固时沿着从安放冷铁的部位向冒口方向顺序凝固,即热节由于冷铁作用,逐步移动到冒口下方。虽然经过华铸CAE模拟,并未发现问题。然而,在产品质检过程中,发现结果并非按照工艺所预想的那样,而是在安放冷铁的部位有部分横向裂纹存在,如图4所示。结合CAE软件凝固过程模拟结果的分析,认为产生此问题的原因,可能是由于此薄壁部位热节并不大,然后由于外冷铁的激冷作用,导致冷铁间的铸件部位出现细小的横向裂纹。

2 铸造工艺优化方案

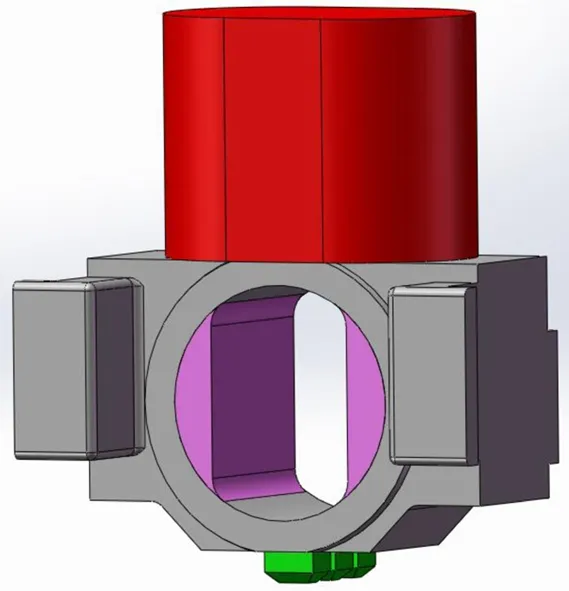

由于双冒口工艺方案在实践应用上存在问题,所以现考虑改用单冒口铸造工艺方案。单只冒口在工作辊轴承座中有两种摆放方式,一种是摆放于工作辊轴承座的侧面(径向单冒口),一种是摆放于工作辊轴承座孔径上方(轴向单冒口)。在工作辊轴承座侧面安放冒口,其冒口下方的结构近似为圆筒形结构,在圆筒形结构底部存在热节。通过在圆筒内壁两侧增加补贴,底部增加外冷铁,可以将热节圆引出到冒口中,如图5所示。但是,在实际生产过程中,轴承座侧边放外冷铁的部位和冒口的下端仍然存在缩孔、缩松等缺陷,如图6所示。

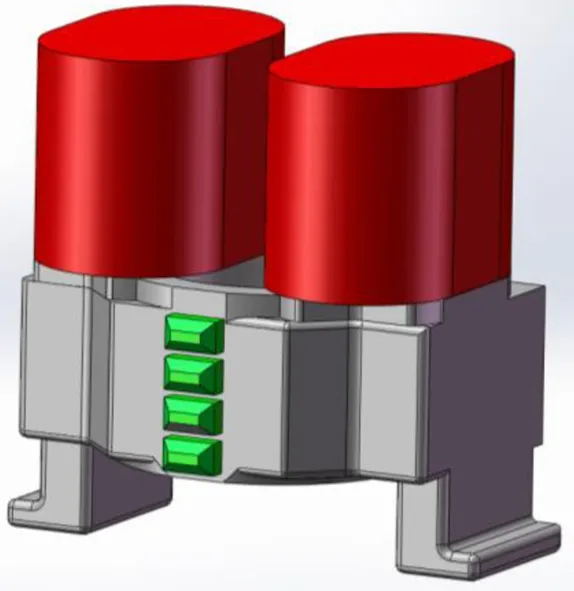

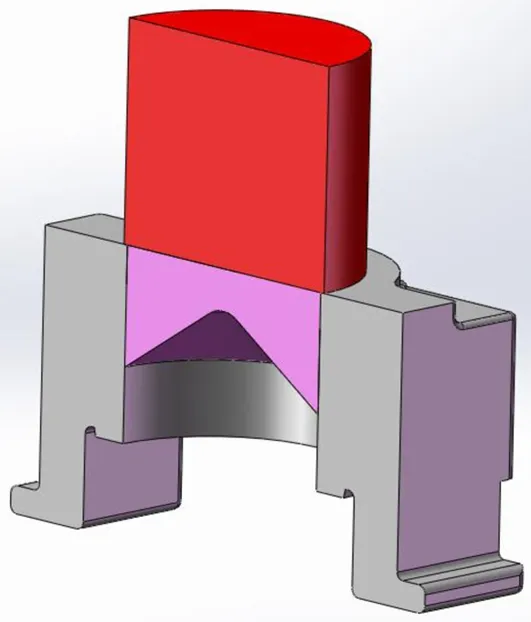

在工作轴承座孔径上方安放冒口,为使边缘及底部补缩畅通,在轴承座孔径内部增加补贴。根据热节圆大小,确定补贴结构如图7所示。

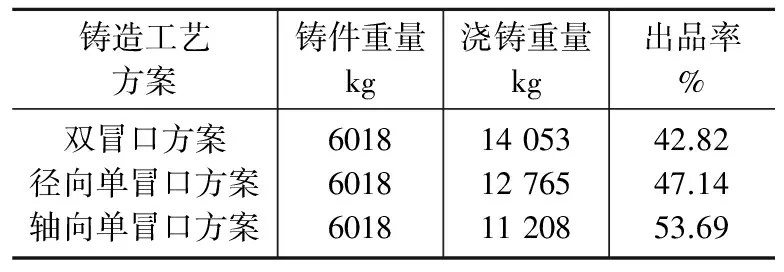

通过华铸CAE模拟可以发现,充型凝固耦合计算后,其收缩缺陷图显示铸件无任何缺陷,如图8所示。轴向单冒口工艺方案无需安放外冷铁,避免了铸件与冷铁接触部位存在气孔的可能性。同时,此方案的工艺出品率也提高了,具体如表1所示。通过实际生产发现,工作辊轴承座孔径上方安放冒口的工艺方案,使铸件的复清周期和次数大大缩短,成品率提高到99.8%。

图5 径向单冒口工艺方案Figure 5 The casting process with single riser at the radial direction

图6 轴承座侧边缺陷图Figure 6 The photo of defects at the side of work roll chock

图7 轴向单冒口工艺方案Figure 7 The casting process with single riser at the axial direction表1 工作辊轴承座工艺出品率情况Table 1 The product yield of work roll chock with different casting processes

铸造工艺方案铸件重量kg浇铸重量kg出品率%双冒口方案径向单冒口方案轴向单冒口方案60186018601814053127651120842.8247.1453.69

图8 轴向单冒口工艺方案模拟图Figure 8 The simulated diagrams of casting process with single riser at the axial direction

3 结论

针对工作辊轴承座的裂纹问题,通过不同的工艺对比,分析了冒口和冷铁的安放位置对缺陷产生的影响,利用华铸CAE软件对轴承座的铸造工艺进行凝固模拟分析,然后将优化合理的铸造工艺应用于实际生产中,再以实物产品质量对工艺加以验证和改进。结果表明,单冒口加补贴的工艺方案,不仅工艺出品率提高,而且使铸件的成品率大大提升,满足生产的需要。

但是,单冒口工艺方案仍然存在不足之处,就是由于补贴的增加,给冒口清理工作带来极大不便,延迟了产品的交货周期。因此,更优秀的工艺方案,还有待于铸造技术工作者的不断实践和开发。

[1] 王泽华,张涛,方学峰. 中国铁路机车车辆铸钢件生产现状和发展趋势[J]. 铸造,2005(5):415-419.

[2] 张思成,徐春园,王建梅. 大型板带轧机工作辊轴承座热特性分析与研究[J]. 大型铸锻件,2006(1):10-12.

[3] 王建梅. 热轧机轴承座的热应力场分析[J]. 轴承,2002(1):2-3.

[4] 史荣,黄庆学,陈占福,等. 大型板带轧机工作辊轴承载荷分布实验研究[J]. 钢铁,2002,37(6):54-58.

[5] 张习志,余明,夏仁专. 铸件裂纹的形成原因及防止方法[J]. 煤矿机械,2007,28(11):104-105.

编辑 杜青泉

Research on Casting Process of Work Roll Chock

Zhang Jianyue, He Cheng

For the issue of appearing the cracks on the work roll chock, the influence of positions of riser and chilling block on defects has been analyzed by comparing different processes. Meanwhile, the solidification simulation analysis of casting process of work roll chock has been carried out by means of CAE. The optimized casting process has been used in the actual production, so as to effectively reduce the defects and improve the quality of products.

work roll; chock; defect; casting process; process optimization

2016—11—16

TG124

B