12%Cr型超超临界转子材料的研究进展

2017-08-07刘建生

龚 虎 刘建生 龚 豹 徐 月

(1.太原科技大学材料科学与工程学院,山西030024;2.太原科技大学重型机械教育部工程研究中心,山西030024)

12%Cr型超超临界转子材料的研究进展

龚 虎1刘建生1龚 豹2徐 月1

(1.太原科技大学材料科学与工程学院,山西030024;2.太原科技大学重型机械教育部工程研究中心,山西030024)

介绍了世界发达国家12%Cr型超超临界转子材料的研究历程及发展概况,阐述了我国12%Cr型超超临界转子钢的发展现状。指出我国已基本具备超超临界转子材料的研究条件和拥有制造生产大型转子锻件的能力,对我国以后超超临界机组的研究内容及发展趋势提供了指导意义。

12%Cr;超超临界;转子材料

超超临界燃煤发电技术高效先进,比超临界机组的热效率高出四个百分点左右,整体优势明显优于普通燃煤发电机组。大型转子锻件是火力发电机组中关键的零部件之一,其转子材料的综合性能直接影响机组的运行质量和服役周期。

1 超超临界转子技术要求及主要成分

1.1 技术要求

火力发电机组中的大型转子锻件的工作环境极其苛刻,其高速运转于高温高压的过热水蒸气中。这就要求转子材料应具有优异的综合性能[1-5]:良好的室温和高温强度、优良的塑性和韧性、良好的高温蠕变强度以及较低的脆性转变温度(FATT),长期服役后仍保持较高的断裂韧性,优良的热加工工艺性能和焊接工艺性能。

1.2 主要成分

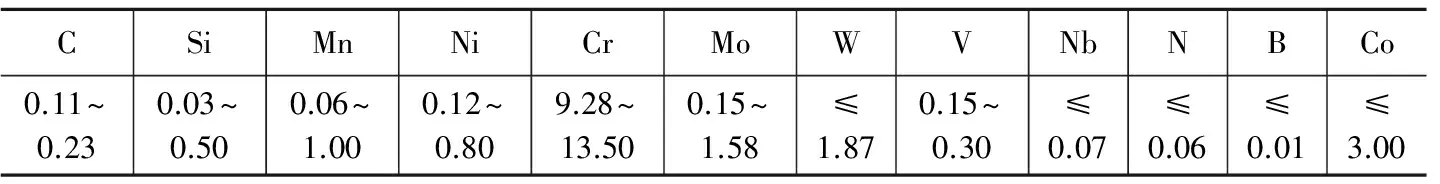

12%Cr型超超临界转子钢主要化学成分见表1。从表1可以看出,该钢种的主要化学元素含量范围较宽,增加了冶炼难度。而且,不同种类的元素的含量对该钢种的综合使用性能影响很大。将适量的Si元素添加到该耐热钢中会降低冲击韧性,但对蠕变断裂强度影响不显著,需严格控制该元素的添加量。W元素的作用[6]是能够在金属间化合物和碳化物的间隙中形成相当稳定的第二相,这提高钢中基体的再结晶温度,进而提升转子材料的抗高温蠕变能力。在12%Cr型超超临界转子钢中,Nb元素与C元素形成的NbC能提高蠕变断裂强度。N元素的最佳添加量和最佳效果需要根据形成氮化物元素的种类、数量以及热处理温度来决定。适当调整元素B和Co的添加量能进一步提高转子材料的高温性能和高温工作条件下综合力学性能[7]。

2 国外超超临界转子材料研究概况

2.1 欧洲

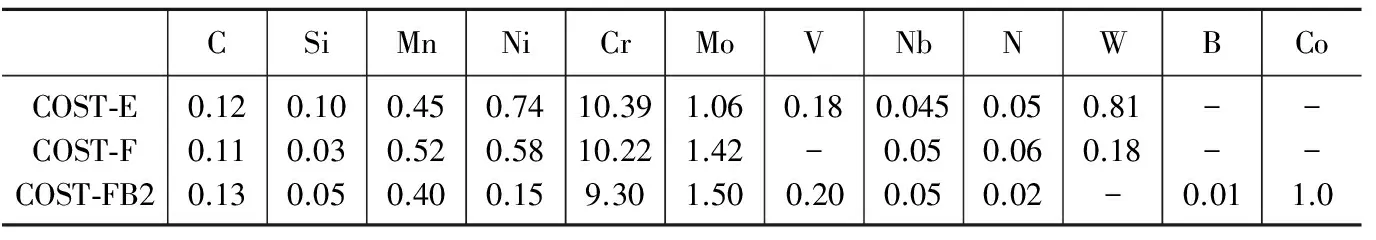

欧洲国家在1986年就开始研究超超临界机组转子材料,研究计划主要集中在COST(Co-operation in science and technology)项目,该项目旨在进一步提高9%~12%CrMoV转子钢综合性能。主要经历了三个重要的研究阶段[8],分别是:COST 501计划、COST 522计划和COST 536计划。COST 501计划的目标蒸汽温度需要达到600℃/600℃和600℃/620℃,重点开发的转子钢材料为9%~12%Cr,先进转子钢COST-E和COST-F就诞生于此计划。COST 522计划的超超临界机组目标蒸汽参数是30MPa/600℃/650℃,热效率将达到50%,该计划成功研制的COST-FB2钢预计在德国和美国的实际生产中得以应用[9-10]。德国萨尔公司采用电渣重熔(ESR)技术和85 MN压机等先进制造技术试制了COST-FB2钢转子锻件[11],并进行了解剖试验。对该转子锻件的不同位置进行化学成分检测、室温和高温拉伸试验、微观组织、超声检测等,结果表明该转子锻件各项指标均满足使用要求。COST 536计划实际上指“环境友好电厂的关键部件合金的开发”,目的是在COST 501计划和COST 522计划的基础上进行三个层次上的技术革新和改进[12]。为了将发电净效率提高到53%,欧盟国家从1998年便启动了长达17年的超超临界技术研发项目“AD-700℃计划”来代替镍基超合金钢,最终目标是将蒸汽温度提高到700℃/720℃。表2是欧洲12%Cr型超超临界转子钢主要化学成分[2,13-14]。

表1 12%Cr型超超临界转子钢主要化学成分(质量分数,%)Table 1 Main chemical compositions of 12%Cr type ultra supercritical rotor steel (mass fraction,%)

表2 欧洲12%Cr型超超临界转子钢主要化学成分(质量分数,%)Table 2 Main chemical compositions of 12%Cr type ultra supercritical rotor steel in European countries (mass fraction,%)

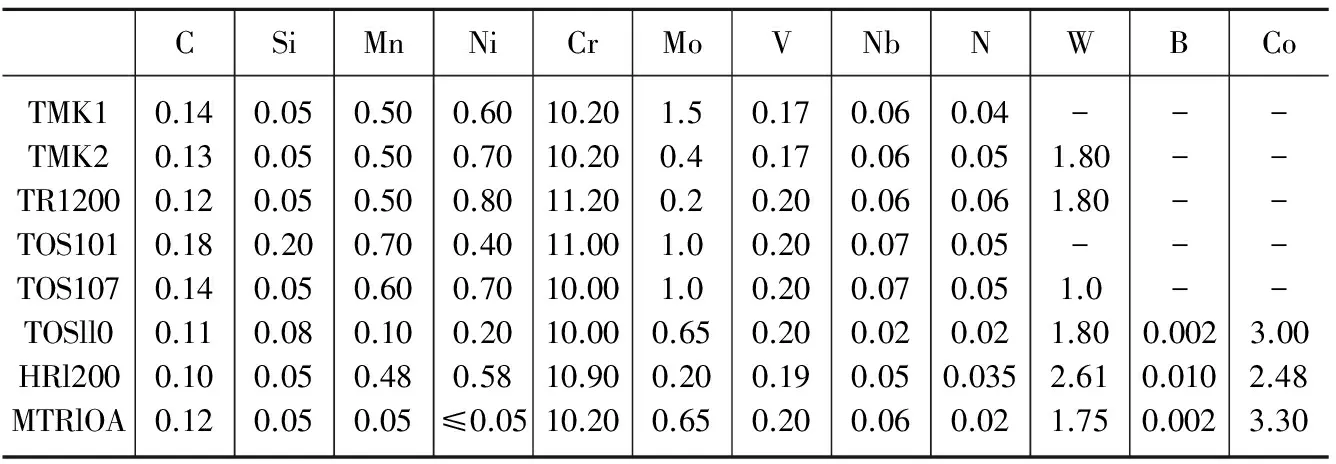

表3 日本12%Cr型超超临界转子钢主要化学成分(质量分数,%)Table 3 Main chemical compositions of 12%Cr type ultra supercritical rotor steel in Japan (mass fraction, %)

2.2 日本

从20世纪80年代至今,日本电力发展中心(EPDC)一直着手对超超临界转子钢进行系统的开发和研制,研制出的超超临界转子钢处于世界先进水平。l979年,日本正式实施超超临界技术开发的可行性研究,1981年成功启动了该技术开发的具体计划,由东芝、日立和三菱公司全权负责。该超超临界研发计划主要分成两个阶段[15],第一阶段是1981年至1994年,目标是将蒸汽温度从538℃/538℃提升到649℃/593℃,热效率再增加2.2%。第二阶段是在1995~2001年期间重点研制新型9%~12%Cr铁素体转子钢,目标蒸汽温度为630℃/630℃,热效率在超临界机组的基础上再提高4.8%。为了减少气体的排放量,2008年3月日本又启动了长达7年的“给地球降温-新能源技术计划”,目标是实现超超临界发电技术蒸汽温度达到700℃等级的粉煤发电商业化运营。

迄今为止,日本已开发研制出了多种12%Cr型超超临界耐热钢转子材料,如TMK1、TMK2、TOS101(12%Cr)和TOS107(改进型12%Cr)等钢种,其中TMK1、TMK2、TOS107和TOS101已经广泛应用[16]于制造超超临界高中压转子,这些材料的持久强度、断裂韧度以及疲劳特性[17]有了明显提高。在此基础上,日本三大汽轮机研发公司(东芝公司、日立公司和三菱公司)又分别研究开发了机组参数更高的TOSll0(被称为新12%Cr型钢)、HRl200、MTRlOA三种铁素体转子钢,这些新转子钢种的共同点是均含有极少量元素B和Co,其中新12%Cr型钢有望运用于630℃甚至更高蒸汽温度运行的转子锻件。据有关部门统计显示,TMK1运行5次,TMK2运行2次,TOS107运行7次,TOS110运行2次。而且,其合金化原则也非常地相似[18],为了提高抗蒸汽氧化能力,都将Cr含量提高至9%~12%;将Si、Mn和Ni元素的含量降到最低,以增加蠕变强度;为了抑制δ铁素体析出,添加了1%~3%的Co;添加了极少量(0.002~0.010%)的B,目的是稳定M23C6碳化物,从而显著提高了材料微观组织的稳定性和持久蠕变强度[19]。表3是日本成功研制的12%Cr型超超临界转子钢主要化学成分,这些钢种都具有较高的抗蠕变断裂性能、高温强度和常温韧性等特点。

2.3 美国

美国电力研究院(EPRI)是世界上最早开始致力于研究超超临界转子材料的科研机构之一,在20世纪50年代后期便成功制造出第一支12%Cr超临界转子锻件。在20世纪80年代开发出一种综合性能优异的9%Cr转子钢(T/P91钢),在我国核电亚临界和超临界机组中得到广泛应用。1978年开始研究更加经济型的燃煤技术,其目标是将12%Cr型转子钢[20-22]蒸气温度提高到600℃及以上,已开发应用于566℃超临界转子钢有AISI422、GE钢以及其改进型钢种等。并于1999年提出Vision21计划,2002年美国能源部(DOE)正式将超超临界汽轮机技术的研究计划项目立项,最终目标是计划将蒸汽温度定位到35 MPa/760℃/760℃/760℃,热效率达到55%,重点大幅度减少CO、SO2等污染物的排放量。这些火电机组技术的快速发展需要综合性能更加先进的耐热钢[23]。美国开发超超临界机组技术有两个明确的目标[24],分别是使超超临界火电机组的选材成本具有更强地竞争性的同时又达到环保的要求,进一步提升超超临界机组核心燃煤技术在世界各个国家中的综合竞争力。

2.4 韩国

2002年韩国正式启动了超超临界机组技术开发[25]的研究计划,目标是建立蒸汽温度为26 MPa/610℃/621℃的1000 MW超超临界机组。韩国斗山(DOOSAN)重工采用电渣重熔(ESR)技术冶炼出70 t的大型钢锭,经锻造、热处理、轴颈堆焊等工艺过程成功试制了直径为1100 mm的10%Cr-Nb-W全尺寸高中压转子锻件。并对该转子锻件进行了一系列的性能测试分析,结果表明该转子锻件的成分均匀、抗高温蠕变性能和低温脆性转变温度(FATT)都优于[26]常规制造技术生产的转子锻件。

3 我国超超临界转子钢发展现状

根据“十一五”规划,在未来几十年里,我国的电力工业必将迎来高速发展时期。我国超临界火电机组,尤其是超超临界火电机组市场潜力巨大,引起了国内大型锻件供应商和发电设备制造商对12%Cr型超超临界大型转子锻件的高度重视。根据《新材料产业“十二五”发展规划》,在“十二五”期间,我国核电运行装机容量将达到4000万kW,在未来很长一段时间,核电大型锻件用钢、高温高压转子用钢将会得到迅速发展。核电用钢对钢种的强度、韧性、化学成分以及尺寸精度等方面要求极其严格。因此,在冶炼过程中,需要严格控制杂质元素,从而保证钢的纯净度, 并严格执行超声检测,以满足使用要求。

我国从2003年开始对超超临界转子钢及其核心制造技术进行系统性研究。华能玉环电厂是我国首次投资建设国产1000 MW 超超临界机组的电厂,对我国超超临界机组的建设和发展有着重要作用。文献[3-8,27-29]介绍了我国超超临界机组材料的研究概况,2003年中国第一重型机械集团公司与燕山大学和哈尔滨汽轮机厂等合作,为东方汽轮机厂生产出了一只1000 MW的高压转子锻件。哈尔滨汽轮机厂与重机厂合作研制12%Cr型转子钢,通过对该汽轮机铸锻件的材料和制造工艺进行分析,制造出1000 MW的高中压转子锻件。2008年中国第二重型机械集团公司生产出一支1000 MW级超超临界发电机转子锻件。上海重型机器厂对12%Cr型超超临界转子钢进行了大量基础试验研究,取得了一定的成果[30]。上海汽轮机厂借鉴欧美转子材料的研发技术路线,在添加微量元素B和Co的基础上,调整Si、Ni、Mn元素的含量,成功研制了应用于620℃蒸汽温度的转子锻件,对该转子锻件的冶金质量和综合性能进行了分析,表明该耐热钢转子锻件的各项性能优良,可用于蒸汽温度为620℃的超超临界汽轮机机组。据相关部门介绍,2016年8月,我国超超临界机组将目标蒸汽温度定为700℃,重点研究国产镍基合金高温材料制造的关键部件在700℃下试验超过30 000 h,形成700℃超超临界发电热力系统和机组优化集成技术,工况下的发电净效率要超过50%。

4 结束语

国外对12%型超超临界转子钢的研究已取得实质性突破,尤其是欧洲国家和日本的该类型转子材料的开发与研制技术日趋成熟,许多新型转子材料已成功实践。我国对12%型超超临界转子材料的研究与欧美、日本等发达国家仍有明显的差距。根据国内外对超超临界转子材料及其核心制造技术的研究,我国重点需要解决钢铁冶炼中钢均匀性的本质问题。不仅要提高钢铁冶炼技术,还必须采用新一代核电用钢标准来衡量,这是实现核电用钢国产化的关键。由于目前核电用钢种类繁多、规格复杂、种类不全面以及标准体系不够完善,还不能完全满足核电站建设的需求,更不能达到ASME(美国机械工程师协会)规范设计的标准。因此,我国将面临材料牌号的确定、生产制造、质量要求、检测方法等一系列工艺技术的新难题。

[1] 梅林波,沈红卫,王思玉.620 ℃超超临界汽轮机机组新型高温转子钢的应用[J].热力透平,2014,43(3):219-222.

[2] 付万堂,张百忠,王宝忠.超临界与超超临界转子材料发展情况综述[J].大型铸锻件,2008(5):33-41.

[3] 陶凯,于慎君,韩璐,等.汽轮机转子材料的研究进展[J].材料导报,2012,26(1):83-87.

[4] 董超,郑卫刚.现代汽轮机材料及其制造工艺发展与展望[J].热加工工艺,2014,43(16):14-22.

[5] 毛雪平,王 罡,马志勇.超超临界机组汽轮机材料发展状况[J].现代电力,2005,22(1):69-75.

[6] 张百忠.合金元素在12%Cr型超超临界转子钢中的作用[J].大型铸锻件,2008,(5):9-11,32.

[7] 范华,杨功显.超临界与超超临界汽轮机组用材[J].东方电气评论,2005,19(2):91-97,105.

[8] 董超,郑卫刚.现代汽轮机材料及其制造工艺发展与展望[J].热加工工艺,2014,43(16):14-22.

[9] Gianfrancesco A D,Cipolla L,Venditti D,et al.High temperature properties and creep behavior of a CrMoCoB(FB2) steel trial rotor[C]//17th International Forgemasters Meetings. Spain:Santander,2008.

[10] Gianfrancesco A D,Cipolla L,Venditti D,et al. Creep behaviour and microstructural stability of FB2(CrMoCoB) steel trial rotor[C]// 3rd Symposium on Heat Resistant Steels and Alloys for High Efficiency USC Power Plants.Japan:Tsukuba,2009.

[11] Vanstone,R.,Chilton,I.,and Jaworski,P.,Journal of Engineering for Gas Turbines and Power,vol.135(6),2013,pp.062101.

[12] 周荣灿,范长信.超超临界火电厂材料研究综述及选材分析[C].陕西:2005,32-42.

[13] N.Blaes.D.Bokelmann.High Chromium Steel Forgings for Steam Turbines at Elevated Temperature[A].Advances in Materials Technology Proceeding From the 4th International Conference[C].Hilton Head Island,USA,2007,353-365.

[14] B.Scarlin,T.-U.Kem,M.Sstaubli.The European Efforts in Materials Development for 650℃ USC Power Plants-COST 522[A].Advances in Materials Technology Proceeding From the 4th International Conference[C].Hilton Head Island,USA,2004.

[15] 史进渊,杨宇,孙庆,等.超超临界汽轮机技术研究的新进展[J].动力工程,2003,23(2):2252-2257.

[16] F.Masuyama.Alloy Development And Material Issues with Increasing Steam Temperature[A].Advances in Materials Technology Proceeding From the 4th International Conference[C].Hilton Head Island,USA,2004,35-50.

[17] 梅林波,沈红卫,王思玉,等.625℃汽轮机转子材料的开发及性能分析[J].热力透平,2012,41(3):183-187.

[18] 林腾昌,王慧,王成杰,等.超临界高中压转子用12%Cr钢的研究现状[J].铸造技术,2012,33(11):1267-1269.

[19] 庞庆,彭建强.625℃等级超超临界汽轮机高中压转子材料研究[J].汽轮机技术,2014,51(1):75-77.

[20] T.Tsuchiyama,O.Matsumoto,M.miyakawa,E.Murakami,S.Takeuchi,H.Ohizumi and Y.Murai. DRVELOPMENT AND MANUFACTURING OF AN ADVANCED 12%Cr STEEL FOR SUPER CRITICAL STEAM CONDITION[Z].

[21] Martin A Walsh. MANUFACTURE OF 10%CrMoVNbN TURBINE ROTORS FOR SUPERCRITIVAL APPLOCATIONS[M].Product Metallurgist,Forgemasers Steel and Engineering Limited,United Kindom.

[22] Yoichi Tsuda,Masayuki Yamada,Ryuichi Ishii,Yasuhiko Tanaka,Tsukasa Azuma and Yasumi Ikeda DEVELOPMENT OF HIGH STRENGTH 12%Cr FERRITIC STEEL FOR TORBING ROTOR OPERATING ABOVE 600℃[M].

[23] A.Di Gianfrancesco,S.Budano,P.Lombardi,M.Paura:Centro Sviluppo Materiali,Roma,Italy S.Neri,M.Calderini,N.Longari:Società delle Fucine,Terni.Experience in Manufacture and Behaviours of High Chromium Forged Rotor Steels,Italy,317-322.

[24] Nobutaka Ryu,Yuta Nakamura,Yasushi Wakeshima,Hiroshi Yamaguchi,Takayuki Miyata and Keita Kawano.Manufacturing Experiences of High Chromium Rotor Forgings made from Large ESR Inget,323-327.

[25] 巩秀芳,杨功显,范华,等. 600℃以上超超临界汽轮机组用材[C].第九届电站金属材料学术年会,成都:2011.

[26] Kang S T,Kim D S,et al.Manufacturing of advanced 9%~12%Cr rotor forgings for USC power plant[C]//17th International Forgemasters Meetings.Spain:Santander,2008.

[27] 张燕平,蔡小燕,黄树红.700℃超超临界燃煤发电机组材料研发现状[J].中国电力,2012,45(2):16-21.

[28] 梁军.超超临界火电机组钢材选用分析[J].电力建设,2012,33(10):74-78.

[29] 唐飞,董斌,赵敏.超超临界机组在我国的发展及应用[J].电力建设,2010,31(1):80-82.

[30] 沈邱农,程钧培.我国超临界汽轮机研制的展望[J].上海汽轮机,2001(1):10-16.

编辑 杜 敏

Research and Development of 12%Cr Type Ultra Supercritical Rotor Material

Gong Hu, Liu Jiansheng, Gong Bo, Xu Yue

Research experience and development situation of 12%Cr type ultra supercritical rotor material in the developed countries have been introduced, and current development status of 12%Cr type ultra supercritical rotor material at home has been described. It has been proved that China possesses research situation of ultra supercritical rotor material and production capability of large sized rotor forgings, which provided direction for research content and development tendency of the ultra supercritical units at home.

12%Cr; ultra super-criticality; rotor material

2016—11—06

龚虎(1989—),男,硕士研究生,主要研究方向为大型铸造理论与新技术。

TG142.73

A