ZG15Cr1Mo1V汽轮机高压内缸裂纹的焊接修复

2017-08-07赵鹏飞宋永辉匡清华

赵鹏飞 宋永辉 匡清华

(东方汽轮机有限公司,四川618000)

ZG15Cr1Mo1V汽轮机高压内缸裂纹的焊接修复

赵鹏飞 宋永辉 匡清华

(东方汽轮机有限公司,四川618000)

分析了某汽轮机高压内缸裂纹产生的原因,介绍了消缺方案和焊前坡口面处理措施,制定了合理的补焊工艺方案和控制变形措施,最终裂纹一次返修合格。

ZG15Cr1Mo1V;高压内缸;裂纹;焊接修复

火力发电汽轮机缸体产生裂纹的原因复杂,涉及设计、制造及运行等多方面因素。归纳起来主要有两种情况:一是存在易产生裂纹的薄弱环节,如疏松、夹渣等铸造缺陷;二是铸造应力、热应力和机械应力等应力较大。缸体出现裂纹后,在裂纹两端存在着很大的应力集中,极易扩展,若裂纹得不到及时处理,或处理方法不当,裂纹将急剧扩张,严重影响机组的运行安全。

本文以某超临界机组缸体大修期发现的裂纹为例,研究Cr-Mo-V型铸钢件裂纹的补焊工艺。

1 裂纹情况分析

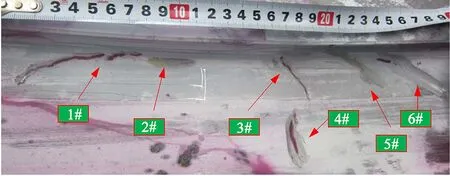

该超临界机组在2010年底开始运行,设计工作温度566℃,工作压力24.2 MPa,2013年首次大修时,在高压内缸下半内壁发现目视可见的9条裂纹,最长裂纹约70 mm,见图1。

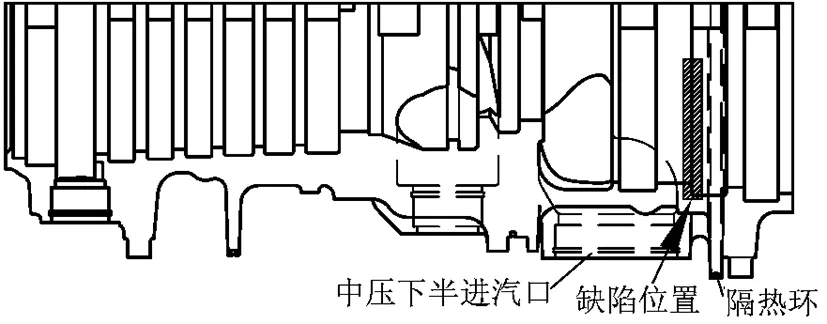

缺陷在缸体的分布位置如图2所示。

从图2可以看出,缺陷正对着中压进汽口位置,汽缸在运行过程中,进汽口处的缸壁长时间受高温高压蒸汽冲蚀,缸壁金属的持久塑性会逐渐降低[1]。随持久塑性的降低,铸件应力集中的敏感程度增加,这将促成汽缸裂纹的形成和扩展。在消缺过程中,发现缺陷处母材存在严重的疏松组织,疏松组织是裂纹萌生的起点。

(a)下半气缸

图2 缺陷在缸体的分布位置(填充区)Figure 2 The distribution location of defects in the casing (Fill area)

此外,缺陷两侧的缸体壁厚分别为146.5 mm和112.5 mm,且在缺陷背面的缸体外壁处沿圆周分布着隔热环(轴向70 mm,径向300 mm),有较强的散热作用。

图3 消缺后形貌Figure 3 The appearance after defect elimination

图4 风枪锤击及锤击后坡口底部形貌Figure 4 The hammering with air pressure gun and the appearance of groove bottom after hammering

分析认为,缺陷处母材组织疏松是根源,厚度差产生应力集中,再加上隔热环的散热作用,长期存在着较大的温度梯度,由此产生热应力。在热应力、工作压力和蠕变的共同作用下,引起开裂。

2 缺陷消除及坡口处理

根据裂纹情况,在焊接修复前,采用机械加工方法清除缺陷。消缺前,先在裂纹两端打止裂孔,止裂孔距离裂纹两端5 mm,裂纹去除后,进行表面检测确认。消缺后形貌如图3所示。消缺后,对机床产生的棱角打磨圆滑过渡。由于消缺时发现缸体内部有大量组织疏松,消缺后对坡口表面锤击以夯实母材,使表面处于压应力状态,见图4。

3 焊接工艺制定

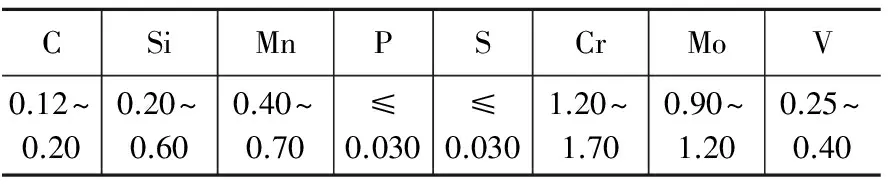

高压内缸材质为ZG15Cr1Mo1V,属于珠光体耐热钢,其化学成分要求见表1。根据碳当量公式进行计算,其碳当量在0.66%~0.98%之间,焊后易形成淬火组织,导致冷裂纹出现,焊接性较差,因此焊前必须进行预热,焊后及时进行热处理,才能保证焊缝质量。

3.1 焊材

采用手工电弧焊焊接修复,焊材选用大西洋CHH407型∅3.2 mm焊条,电源极性直流反接。焊条使用前按要求烘焙,然后放入保温桶内保温,随用随取。

3.2 预热

焊前使用天然气火焰将待补焊区及附近100 mm范围内局部缓慢加热至200~300℃,保温2~3 h。升温速度不超过150℃/h。

表1 ZG15Cr1Mo1V化学成分要求(质量分数,%)Table 1 The requirements of chemical composition of ZG15Cr1Mo1V (mass fraction, %)

3.3 焊接

由于缺陷处组织疏松严重,该疏松组织易在焊接应力作用下开裂。为确保一次补焊合格,首先对坡口面全面打底焊接一层,打底同时对机床消缺台阶和棱角进行填充圆滑处理。打底层焊后进行磁粉检测,确保打底焊缝的质量。

焊接采用多层多道方式,后道焊缝覆盖前道焊缝的1/3~1/2,息弧时稍慢,将弧坑填满,防止弧坑裂纹。焊接时,后一层的焊接方向与前一层相反,控制柱状晶生长方向。同时,为减小焊缝横向收缩,焊道从两侧向中间压道,每侧焊完后立即采用大号风枪锤击焊缝,锤击须充分、均匀,直到焊缝表面呈密集蜂窝状麻点方可停止锤击,进行另一侧焊接。

为降低坡口底部(焊层)与坡口壁夹角处应力集中,此部位焊接时有意填充实现圆滑过渡,过渡圆角不小于R20 mm。

由于缸体结构刚性很大,且缺陷较深,每焊接50 mm左右,须停止焊接,进行中间去氢处理,去氢温度250~350℃,保温2 h。

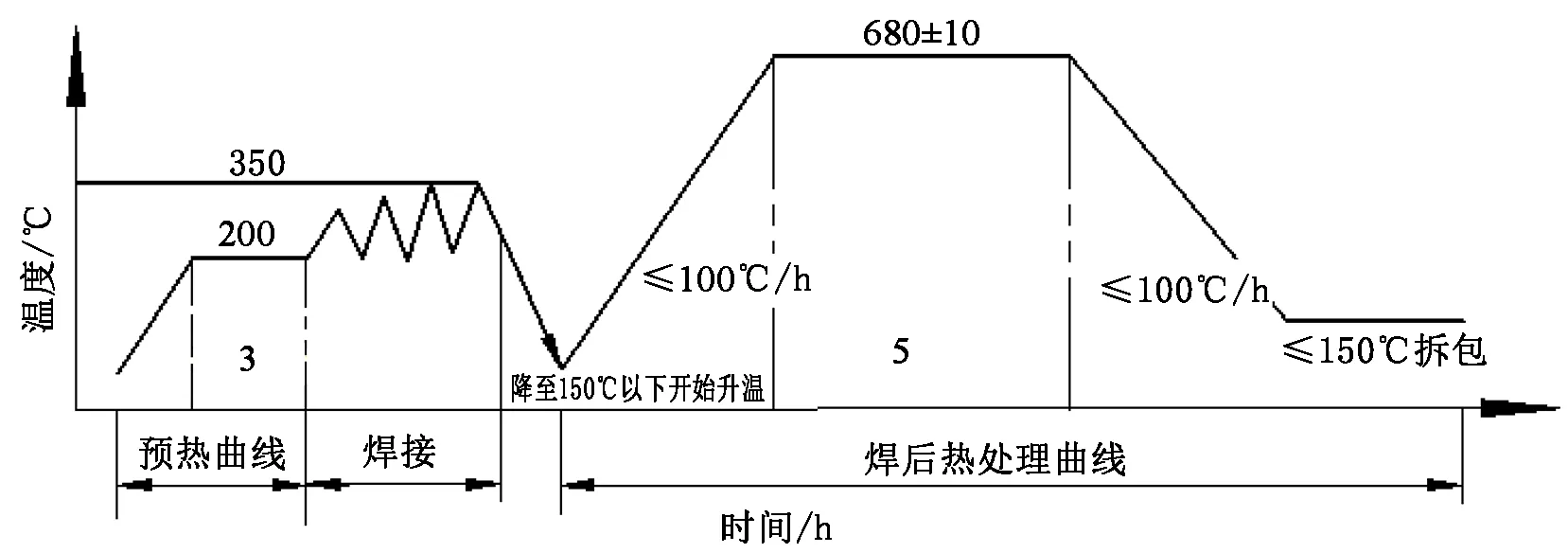

3.4 热处理

焊后立即采用天然气+氧气火焰进行局部热处理,如图5所示。

图5 焊后局部热处理工艺曲线Figure 5 The curve of local heat treatment process after repair welding

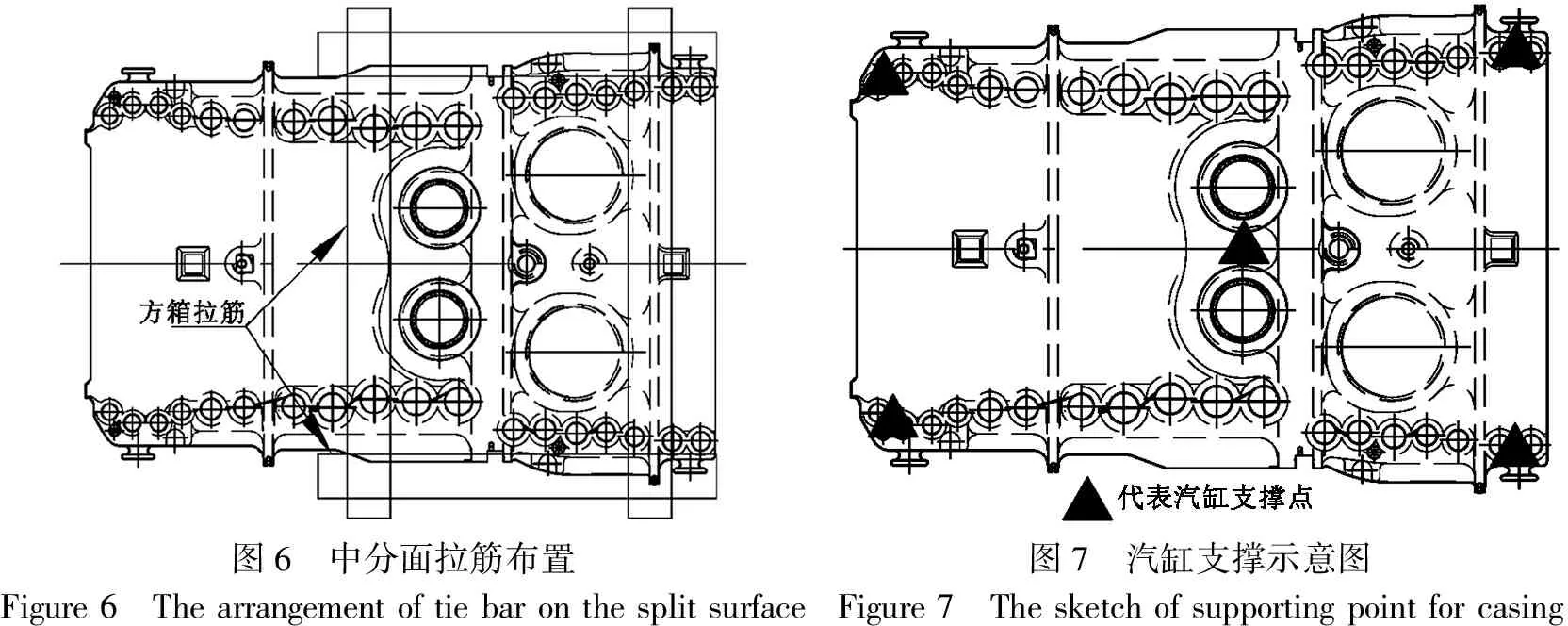

图6 中分面拉筋布置Figure6 Thearrangementoftiebaronthesplitsurface图7 汽缸支撑示意图Figure7 Thesketchofsupportingpointforcasing

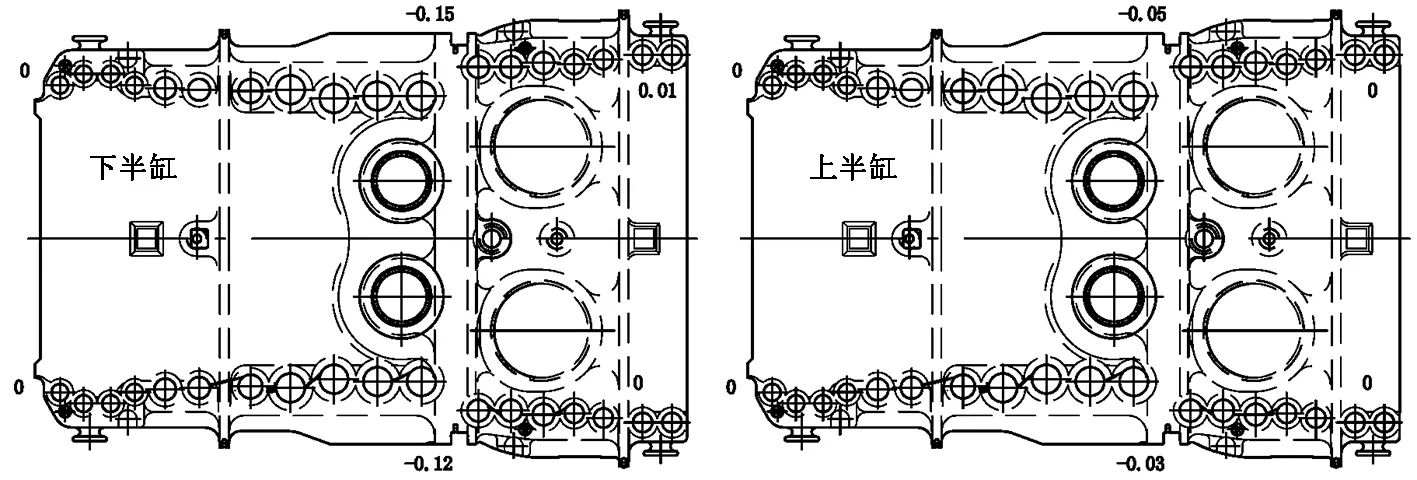

图8 汽缸补焊后中分面平面度Figure 8 The flatness of split surface of casing after repair welding

3.5 无损检测

(1)焊后打磨焊缝,表面粗糙度达Ra6.3 μm。

(2)对补焊区域进行超声检测和磁粉检测,按JB/T 4730—2005 II级验收合格。

(3)割除防变形拉筋,打磨拉筋切割部位平整并进行磁粉检测,合格。

4 汽缸变形控制

汽缸为已运行机组,返修过程的变形控制尤为重要。通过分析汽缸结构和加工面重要程度,主要从以下几方面入手来控制变形。

4.1 防变形拉筋布置

从消缺照片可以看出,焊缝沿轴向和径向收缩趋势都较大,为控制变形。在汽缸中分面架设“井”字型方箱拉筋,见图6。

4.2 汽缸焊前支撑

设计图纸要求汽缸上下半中分面自由状态(未把合螺栓前)合口间隙不大于0.05 mm,可见中分面平面度是变形控制重点。从汽缸结构和返修过程分析,可能引起中分面变形的主要因素除焊接收缩外还有自重引起塌腰和局部受热引起的不均匀变形。从图2可以看出,缺陷靠近汽缸中压端,分布于垂直中分面两侧,局部加热变形量在径向是大致对称的,轴向不对称。

为降低返修过程中汽缸因自重和局部加热在轴向的不对称变形,汽缸采取5点支撑方式找平,见图7,并采用横向水平仪检测中分面水平度不大于0.05 mm。其中对角线4点为主支撑,中部支点为辅助支撑。

4.3 汽缸最终变形数据

汽缸补焊后在数控龙门铣床上测量中分面平面度数据,得到变形数据,见图8。从图8可看出,补焊处中分面下塌量最大0.15 mm,在可接受范围内,由此也可看出,图7中部的辅助支撑是必要的。

5 结论

(1)汽缸开裂主因是铸件材质疏松、缸体结构应力、热应力和长期高温运行蠕变综合作用下引起疏松组织开裂和裂纹扩展。

(2)重大裂纹缺陷采用机床消缺可大幅提升效率,但因此也会带来消缺棱角和台阶面等应力集中点,焊前打磨倒钝和焊接时有意填充圆滑是必要的。

(3)针对疏松组织引起开裂的问题,焊前锤击坡口面夯实母材形成表面压应力可有效防止打底层反泡和再次开裂。

(4)焊前布置刚性拉筋和合理的支撑方式可有效控制缸体的焊接变形和局部热处理变形。

[1] 姜保米,周钦.4#机气缸开裂的成因分析与处理[J].无损探伤,2009,27(4):38-40.

[2] 卢超,葛兆祥.电站汽轮机缸体常见材质及焊接工艺介绍[J].江苏电机工程,2008,27(3):81-84.

[3] 许江晓,崔文涛.汽轮机高压缸体裂纹补焊[J].河南电力,1996,27(4):19-20.

[4] 张文钺.焊接冶金学[M].北京:机械工业出版社,2002.

编辑 杜青泉

Repair Welding of Crack of ZG15Cr1Mo1VHigh Pressure Inner Casing for Steam Turbine

Zhao Pengfei, Song Yonghui, Kuang Qinghua

The cause of crack of high pressure inner casing for steam turbine has been analyzed. Then the defect elimination plan and the treatment measures for groove surface before repair welding have been introduced. Meanwhile, the reasonable repair welding process and the deformation controlling measures have been prepared. Eventually, the product meets the requirements after the crack repair welding for the first time.

ZG15Cr1Mo1V; inner casing; crack; repair welding

2016—11—20

赵鹏飞(1981—),男,工程师,主要从事汽轮机高温部套焊接技术研究。

TG40

B