17Cr2Ni2Mo齿轮轴淬火过程的数值模拟研究

2017-08-07杨运民陶凤云蒋新亮

李 其 杨运民 陶凤云 蒋新亮

(1.二重集团(德阳)重型装备股份有限公司,四川618013;2.二重集团(德阳)精衡传动设备有限公司,四川618013)

17Cr2Ni2Mo齿轮轴淬火过程的数值模拟研究

李 其1杨运民1陶凤云2蒋新亮1

(1.二重集团(德阳)重型装备股份有限公司,四川618013;2.二重集团(德阳)精衡传动设备有限公司,四川618013)

利用Deform热处理模块对17Cr2Ni2Mo齿轮轴淬火加热、冷却过程的温度场、组织场和应力场进行了数值模拟,分析了加热过程中温度、组织和应力的变化以及淬火加热、冷却过程中存在的应力风险,并采用等比例的齿轮轴模型进行了淬火加热、冷却过程的测温实验,在齿根位置和中心位置套棒进行金相组织分析,结果表明,齿轮轴加热、冷却的温度、组织的计算机模拟结果与实测结果吻合较好,模拟结果对于产品制造工艺的制定有很好的指导作用。

Deform热处理模块;齿轮轴淬火;数值模拟;热处理应力

17Cr2Ni2Mo为重要的传动产品材料,具有优良的综合力学性能,广泛应用于重载齿轮、齿轮轴等传动件。为满足使用需求,渗碳后,齿轮轴均需进行淬火+低温回火处理,低温回火对消除残余应力作用十分有限,齿轮轴淬火后残余应力的控制主要在淬火阶段,采用实测和解剖的方式对齿轮轴淬火过程进行研究,不仅周期长、成本高,而且不具普遍性。近年来,数值模拟技术发展十分迅速,大量的报道表明,采用数值模拟技术可以很好的指导生产,因此基于上述目的,利用Deform热处理模块,对齿轮轴的淬火加热、冷却过程中的温度场、组织场和应力场进行了数值模拟。温度场的数值模拟误差范围直接影响组织分布、应力数值模拟结果的准确性,为确定温度场数值模拟与实测温度场的误差范围,采用等比例的齿轮轴进行了淬火加热、冷却过程的测温实验,对比了温度场实测结果与模拟结果的差异,分析了产生差异的原因。并模拟报废件的淬火工艺,分析齿轮轴淬火过程中的应力分布,并在报废件上套取试棒进行金相组织分析,并对比数值模拟结果,确定组织模拟精度。

1 数值模拟条件及测温实验方法

1.1 温度场的数值模拟与实测

淬火加热、冷却温度场的数值模拟时,计算模型不仅在尺寸上与测温实验锻件相同,在表面处理上,也按照测温锻件的模数、旋转角进行开齿处理,从而保证两者的表面传热面积相同。数值模拟的加热工艺与测温试验加热过程炉温的实际记录相同,冷却为油冷,油温为30℃。淬火加热、冷却过程的数值模拟,包括温度场、组织场和应力场相互作用的多场耦合计算,因此数值模拟时,各种场的计算均采用Deform软件自带的计算模型进行模拟计算。模型示意图见图1。计算时采用三维模型,网格数为20万,模拟工艺见图2。

图1 温度场计算模型Figure 1 The calculation model of temperature field

图2 温度场计算的加热曲线Figure 2 The calculated heating curve of temperature field

测温实验采用的锻件热处理状态为正回火态,表面状态为粗加工并开齿,按照图2所示工艺进行加热。在齿根表面位置、表面以下92 mm、150 mm(R/4)、220 mm(R/2)、330 mm(3R/4)、441.5 mm(中心)位置钻孔并接热电偶。采用多通道温度记录仪记录加热和油冷过程中各个温度点的温度变化,采样率为0.25 Hz,测温电偶接点示意图见图3。

1.2 组织分布与应力场的数值模拟

以某报废齿轮轴为数值模拟模型,按照其淬火工艺进行组织分布和应力场数值模拟,分析淬火过程中齿轮轴组织的演变规律和应力变化规律。为保证数值模拟的模型条件与实际淬火的条件一致,计算时,采用Deform-3D进行计算,开齿的位置与实际一致,网格数为50万。模拟计算的模型示意图见图4,工艺为加热至860℃,保温14 h后,油冷,油温设为30℃。在实际齿轮轴心部和齿根位置套取试棒进行金相分析,对比组织分布模拟结果与实际淬火组织的差别。

图3 测温实验电偶接点示意图与现场图Figure 3 The sketch of galvanic contacts of temperature measuring experiment and the photo of site situation

图4 组织分布和应力场计算模型Figure 4 The calculation model of microstructure distribution and stress field

2 模拟结果与分析讨论

2.1 加热过程模拟结果

齿轮轴加热过程中不同位置的温度随加热时间的变化规律以及与实测结果的对比见图5。从整体上看,齿轮轴加热过程中温度的模拟结果与实测值吻合较好,但从局部看,表面加热温度模拟结果在低温阶段与实测结果相比波动较大,400℃以上时基本吻合。表面以下92 mm位置的温度模拟结果在低温阶段也存在一定幅度的波动,但比表面低温阶段波动要小,400℃以上时也基本吻合,其余位置基本吻合。加热时,表面换热系数由两部分组成,一部分为热量的对流,另一部分为热量的辐射。低温阶段热量以对流传热为主,在加热过程中,齿轮轴的表面存在一定量的氧化皮,影响对流效果,而计算时没有考虑氧化皮对对流的影响,因此表面位置和靠近表面位置92 mm位置在低温阶段计算结果与实测结果误差较大。高温下传热以辐射为主,受表面氧化皮的影响较小,因此高温阶段表面位置和表面以下92 mm位置温度的计算结果与模拟结果吻合较好。齿轮轴其他位置的温度变化主要靠金属材料的传导实现,与材料的导热率、比热容以及相变有关,由于是同一种材料,因此温度在低温阶段和高温阶段计算结果与实测结果相差较小。

齿轮加热过程中心部和表面各个方向的应力、表面心部温度和奥氏体分数随加热时间的变化规律见图6。从图6中可以看到加热结束后,齿轮轴心部和表面已经全部奥氏体化,心部开始奥氏体化的温度为741℃,完成奥氏体化的温度为830℃,表面开始奥氏体化的温度为738℃,完成奥氏体化转变的温度为831℃,而17Cr2Ni2Mo材料的Ac1为740℃,Ac3为825℃,模拟的相变温度与实测温度基本相同,说明计算过程中的相变模型是可靠的。

(a)表面(b)92mm(c)150mm(d)220mm(e)330mm(f)441mm

图5 齿轮轴不同位置加热过程中温度模拟结果与实测结果对比Figure 5 The comparison of temperature simulation results and measured results of different positions of gear shaft during heating

图6 齿轮加热过程中表面和心部各个方向的应力、表面心部温差和奥氏体转变分数随加热时间的变化规律

Figure 6 The change rule of stress in all directions from surface and center, temperature difference between surface and

center, and austenite transformation fraction with heating time during gear heating

齿轮轴表面位置X方向的应力随加热时间的变化较小,Y方向和Z方向的应力随加热时间的波动较大,但三个方向应力随时间的变化规律相同。从图6中看到,升温阶段,由于表面加热速度快,受热膨胀,表面受压应力,整个升温阶段,表面压应力逐渐增大,此时表面和心部的温差增大,保温阶段表面膨胀量不变,表面和心部温差减小,此时表面的压应力减小,在保温平台阶段,压应力逐渐减小,向拉应力方向发展。当进入第3个升温阶段时,由于表面发生奥氏体相变,致密度增大,体积缩小,组织应力为拉应力,在组织应力和等温阶段热应力的共同作用下,齿轮轴表面压应力迅速减小,并转变为拉应力,从图6中可以看到,应力上升的斜率大于前两个等温阶段的应力上升斜率。当表面全部奥氏体化以后,在高温保温过程中,组织应力和热应力逐渐降低,当保温温度从840℃向820℃降低时,由于齿轮轴内部温度高于表面温度,使得表面因温度升高而产生压应力,即图6中看到的第22 h~27 h阶段的压力区,待齿轮轴在820℃均温后,齿轮轴整体残余应力趋于0。

齿轮轴心部X、Y、Z三个方向的应力变化规律与表面和心部的温差变化规律相同,表面和心部温差增加则心部拉应力增大,表面和心部温差减少则心部拉应力减小。X和Y方向的变化幅度相同,Z方向应力的变化幅度较大。刚开始加热时,表面膨胀受压应力,心部则为拉应力,加热过程中表面和心部的温差增大,心部的拉应力逐渐增加,在等温阶段时,表面的压应力逐渐减小,相应的心部拉应力逐渐降低,当加热至奥氏体相变时,虽然表面和心部的温差在逐渐减小,但由于奥氏体相变体积减小造成的组织应力为拉应力,从而使齿轮轴心部整体拉应力上升,由于此时热应力向减小方向进行,两者综合作用下,使齿轮轴心部的残余应力整体增加,但增加的速度较慢,曲线斜率较小。

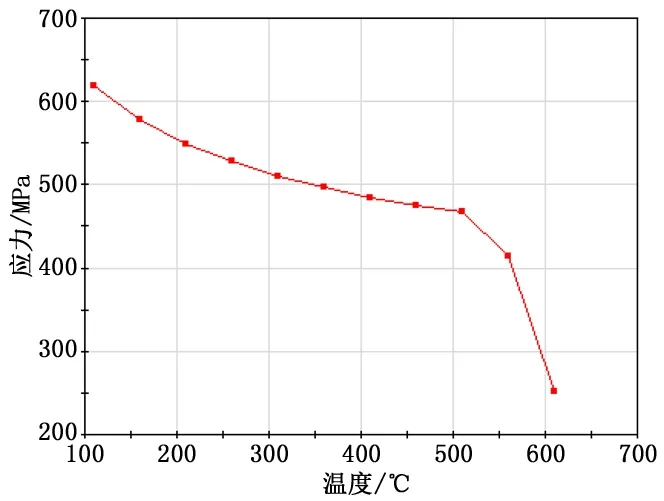

17Cr2Ni2Mo材料的高温拉伸性能计算结果见图7。从图7中看到,材料在700~800℃之间的屈服强度和抗拉强度均高于加热过程中表面和心部最大拉应力,因此加热过程中,齿轮轴存在的开裂风险较小,热处理工艺的加热速度合理。

图7 齿轮轴高温屈服强度计算结果Figure 7 The calculated results of high temperature yield strength of gear shaft

2.2 冷却过程的温度场模拟

齿轮轴油冷过程中各个测温点温度变化的数值模拟结果与实测结果对比见图8。从整体上看,模拟结果与实测结果接近,模拟结果可以反映实际产品的冷却过程。但从局部看,表面位置和表面以下92 mm位置模拟冷却速度小于实测结果,表面以下150 mm位置的高温段模拟冷却速度大于实测结果,表面以下220 mm位置低温阶段的模拟冷却速度高于实测结果,表面以下330 mm位置和心部位置500~700℃温度范围,模拟冷却速度低于实测结果。

冷却过程温度场模拟结果与实测结果出现偏差的原因主要有以下四点:

(1)软件在计算冷却过程时,无法考虑冷却介质的流场。

(2)每个单位使用淬火油的换热系数不一致。

(3)冷却测温过程中,接热电偶的孔洞中可能侵入了油,导致锻件内部传热时,不仅仅是金属的传导,还有油的传热。

(4)材料比热容、导热率和相变潜热的测试精度。

2.3 淬火后组织分布模拟结果

按照图4所示模型进行淬火模拟后,齿根位置和心部位置的组织模拟结果见图9。从图9中看到,齿轮轴齿根位置冷却速度较快,主要发生贝氏体相变和马氏体相变,同时有少量的铁素体形成。转变完成后,齿根位置的马氏体含量为0.66,贝氏体含量为0.30,铁素体含量为0.4。齿轮轴心部位置主要形成贝氏体、铁素体和少量珠光体,其中贝氏体含量为0.48,铁素体含量为0.40,珠光体含量为0.09,马氏体含量为0.03。

(a)表面(b)92mm(c)150mm(d)220mm(e)330mm(f)心部

图8 齿轮轴不同位置冷却过程中温度模拟结果与实测结果对比Figure 8 The comparison of temperature simulation results and measured results of different positions of gear shaft during cooling

图9 淬火后齿轮轴心部位置和齿根位置的组织模拟结果Figure 9 The simulated results of microstructure at core position and tooth root position of gear shaft after quenching

图10 齿轮轴齿根位置和心部位置套料棒的金相分析结果

Figure 10 The metallographic analysis results of test bars at tooth root position and core position of gear shaft

实际位置套料棒的金相检测结果见图10。从模拟结果与实际检测结果对比来看,表面位置和心部位置的组织比例比较吻合,组织模拟结果、温度场模拟结果结合CCT曲线对工艺的改进有比较强的指导意义。

2.4 淬火后应力变化模拟结果

冷却后,齿轮轴各个方向的应力分布规律见图11。从图11可以看到,齿轮轴淬火后,轴的中心位置和传动齿的心部位置均存在较大的拉应力,因此齿轮轴容易在这两个应力集中的位置发生断裂。淬火后冷却过程中齿轮轴的应力随温度组织的变化规律见图12。从图12中可以看到,齿轮淬火过程中心部的拉应力变化分为5个阶段。第一阶段是冷却后30 min,此阶段的应力上升主要是截面温差引起的。第二个阶段是冷却后30 min~40 min之间,该阶段淬火应力有所下降,主要原因是大量铁素体的生成以及少量的珠光体的生成形成的组织应力,从而抵消部分热应力,导致应力降低。第三阶段为冷却后40 min~55 min之间,此时,贝氏体相变量较少,不足以抵消因截面温差形成的热应力,导致应力上升。第四阶段为冷却55 min~71 min之间,此时由于大量的贝氏体形成,产生的组织应力抵消了大部分热应力,从而使得整体热应力水平降低。第五个阶段是冷却71 min~160 min,此时由于齿轮轴心部温度已经降低至弹性变形阶段,并且组织无相变,因此应力迅速上升,达到596 MPa。淬火冷却结束后,各个方向的应力对比见表1。对比图7中材料不同温度下的屈服强度,淬火后的残余应力没有超过对应温度的屈服强度,但已经十分接近,存在较大的风险。为了保持齿轮轴表面的硬度,其回火温度在180~220℃之间,此温度范围只能改善齿轮轴残余应力中的第二类和第三类应力,对整体应

图11 淬火冷却后齿轮轴截面各个方向的应力分布规律Figure 11 The distribution rule of stress in all directions on cross section of gear shaft after cooling of quenching process

图12 齿轮轴淬火过程中应力随温度组织的变化规律Figure 12 The change rule of stress with temperature and microstructure during quenching of gear shaft表1 齿轮轴淬火后,心部位置各个方向的应力分布Table 1 The distribution of stress in all directions at core position after quenching of gear shaft

温度/℃应力/MPa心部表面X方向Y方向Z方向9885472471596

力的降低作用十分有限,齿轮轴在如此高的残余应力下工作,开裂的可能性极大。

3 结论

(1)采用Deform热处理模块计算齿轮轴加热过程的温度场与实测结果吻合很好,对于产品热处理工艺的制定具有很好的指导作用。

(2)采用Deform热处理模块计算齿轮轴油冷过程的温度场与实测结果存在一定的偏差,但组织模拟结果与实测结果吻合较好,说明该偏差是可以接受的。

(3)齿轮轴淬火后,在中心位置和驱动齿部位的中心位置存在较大的应力,因此实际工艺必须在实验工艺的基础上进行改进,防止齿轮轴发生断裂。

(4)齿轮轴淬火过程中心部的组织应力可以抵消部分热应力,因此通过微调成分,增加低温阶段的组织转变量来降低淬火后的残余应力是一种十分有效的方式。

编辑 陈秀娟

Research on Numerical Simulation ofQuenching Process for 17Cr2Ni2Mo Gear Shaft

Li Qi, Yang Yunming, Tao Fengyun, Jiang Xinliang

The temperature field, the microstructure field and the stress field of 17Cr2Ni2Mo gear shaft during the heating and cooling procedure of quenching process have been simulated by Deform heat treatment module. The changes of temperature, microstructure and stress during the heating procedure and the stress risk during the heating and cooling procedure of quenching process have been analyzed. Meanwhile, the temperature measuring experiment during the heating and cooling procedure of quenching process has been performed by using the gear shaft moulds with equal proportion. The metallurgical structure analysis has been performed with the specimens taken from the root position of tooth and the center position of gear shaft. The results show that the computer simulated results of temperature and microstructure of gear shaft during heating and cooling procedure agree well with the actual measured results, and the simulated results have a good guiding function on the preparation of manufacturing process for products.

Deform heat treatment module; quenching for gear shaft; numerical simulation; heat treatment stress

2016—10—08

TG156.3

A