工作辊辊颈疏松对使用安全的影响

2017-08-07孙格平杨秀霞郭修磊

孙格平 杨秀霞 郭修磊

(1.中钢集团邢台机械轧辊有限公司,河北054025;2.轧辊复合材料国家重点实验室,河北054025)

工作辊辊颈疏松对使用安全的影响

孙格平1、2杨秀霞1、2郭修磊1、2

(1.中钢集团邢台机械轧辊有限公司,河北054025;2.轧辊复合材料国家重点实验室,河北054025)

采用ANSYS对辊颈疏松产生的应力集中进行了模拟计算,通过对比不同直径、轴向、径向位置分布以及距辊颈表面不同距离的疏松边缘应力集中情况,确定辊颈疏松对安全使用的影响程度,并以强度设计时采用的最大剪切应力作为归一标准,确定出辊颈安全使用时可允许的疏松大小。

工作辊;ANSYS;辊颈疏松;应力

轧辊作为厚大断面铸件,凝固过程中蓄热量大,易形成局部顺序凝固的热节,导致该部位产生疏松缺陷,影响强度,给使用带来潜在风险。另外,随着近年来板带轧制幅面不断加宽,轧辊的辊身长度不断增加,轧辊长径比增大,进一步增加了铸造疏松缺陷产生的倾向。随着轧辊长径比的增大,解决疏松的代价越来越大,成本越来越高。为避免疏松对使用安全造成危害,有些厂家对疏松的长度限定在300 mm以内。本文采用ANSYS模拟仿真软件对疏松的大小、位置及分布进行仿真计算,探讨疏松的存在对辊颈性能的影响程度。

工作辊辊颈使用中基本只承受扭矩,我们最担心的是由于疏松的存在,减少了辊颈部位承受扭矩的体积,也即抗扭模量的降低。按照材料力学的理论,疏松的存在对抗扭模量的降低采用以下公式[1](疏松以中空的圆柱体代替)计算:

式中,α=d/D;D为辊颈直径;d为疏松直径。

可以看出,中心疏松对抗扭模量降低的影响是很小的,按照疏松比值的四次方递减。但疏松的存在,除降低抗扭模量外,疏松边缘还会产生应力集中,恶化使用条件,因此,如果条件允许,将疏松通过打孔去除是比较保守的安全方法。但大多数情况下受辊型结构的限制,采取打通孔去除疏松难以实现,只能带疏松使用。本文采用ANSYS模拟计算,讨论不同大小疏松对使用的影响。辊颈疏松示意图如图1所示。

图1 辊颈疏松示意图Figure 1 The sketch of neck porosity

1 ANSYS软件及精度验证

ANSYS模拟仿真软件是针对各类结构进行应力、应变、变形分析的软件,此外还涵盖流体流动、传热温度场、应力场、模态谐振频率、瞬态响应,甚至电磁分析,还可实现多场耦合计算,功能强大。本文仅应用此软件进行应力场计算,也是该软件最成熟的功能。

采用ANSYS自带的Moduler软件进行建模,并在辊颈两端施加边界条件MT=1000 kN·m的扭矩,辊颈直径500 mm,长度1000 mm,评价标准为剪切应力τ。

图2 无疏松缺陷的模拟情况Figure 2 The simulation without porosity

图3 无疏松辊颈轴向不同位置的剪切应力Figure 3 The shearing stress on different axial direction of roll neck without porosity

(a)∅50 mm通孔

(b)∅400 mm通孔 图4 不同直径通孔的最大剪切应力分布Figure 4 The distribution of maximum shearing stress of through hole with different diameters表1 剪切应力对比Table 1 The comparison of shearing stress

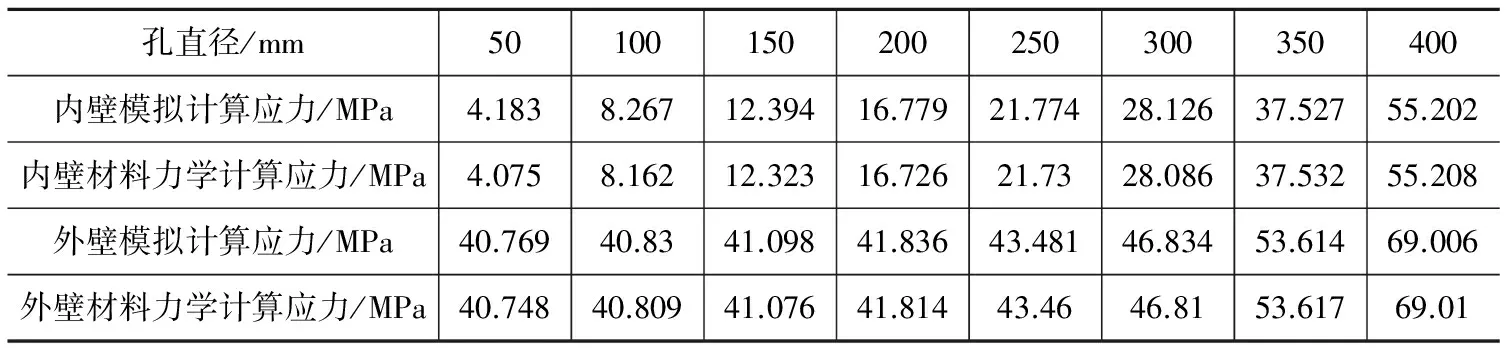

孔直径/mm50100150200250300350400内壁模拟计算应力/MPa4.1838.26712.39416.77921.77428.12637.52755.202内壁材料力学计算应力/MPa4.0758.16212.32316.72621.7328.08637.53255.208外壁模拟计算应力/MPa40.76940.8341.09841.83643.48146.83453.61469.006外壁材料力学计算应力/MPa40.74840.80941.07641.81443.4646.8153.61769.01

无疏松缺陷的模拟情况见图2。距轴向中心不同距离的剪切应力见图3。

可以看出,在辊颈轴向不同部位,剪切应力相等,且应力值和距圆截面中心的距离成正比,这是材料力学中的结论,ANSYS模拟计算辊颈外表面最大剪切应力40.765 MPa,按照材料力学公式计算数值为40.744 MPa,基本一致。在辊颈相同径向位置,轴向不同位置剪切应力分布相同,图3中代表不同轴向位置的6条线重合在一起。

如中心部位有疏松缺陷,采用打通孔方式去除后,剪切应力分布情况如图4所示。随着疏松打孔直径加大,各部位的剪切应力也在增大,但孔的存在并没有引起局部应力集中的产生。

表1为采用材料力学公式和采用ANSYS模拟计算得到的不同疏松直径、疏松孔内壁和辊颈外壁剪切应力对比,ANSYS模拟计算结果和材料力学计算结果很接近,表明采用ANSYS模拟计算具有较高的精度。

2 不同大小、不同部位疏松模拟计算结果

2.1 不同长度疏松的影响

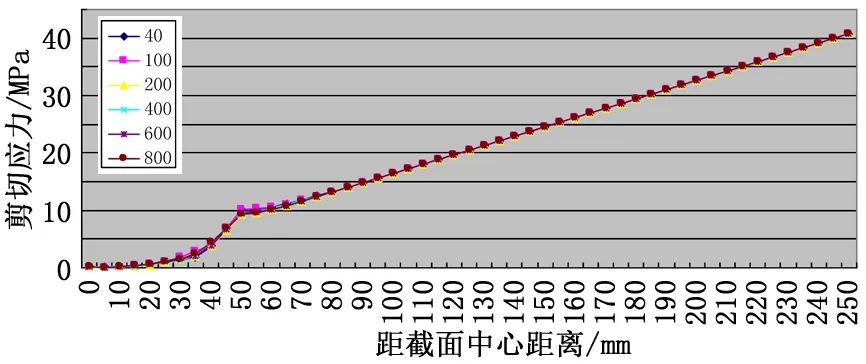

图5显示了不同直径疏松边缘的应力集中情况,直径从50 mm到400 mm,长度从100 mm到800 mm疏松边缘的应力集中表现相似的规律,疏松长度的变化并未改变疏松边缘应力集中的程度,表明辊颈内部疏松长度不是使用风险增加的要素。

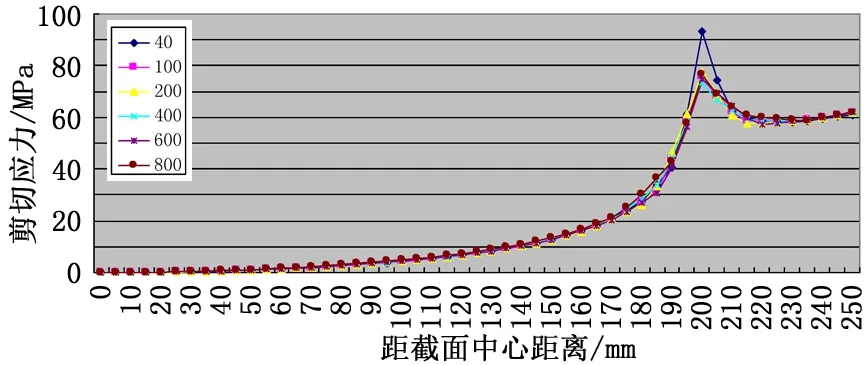

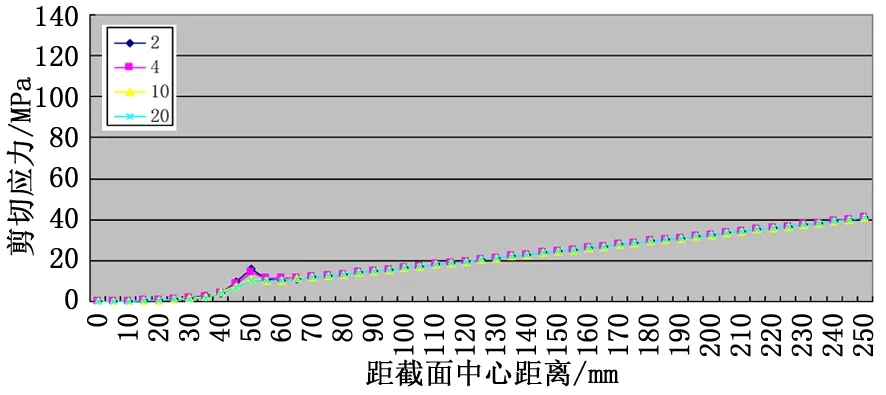

图6为不同疏松直径的短疏松剪切应力分布。

从图6可以看出,长度为40 mm的疏松应力集中程度表现并不一致,如进一步减少疏松长度,应力集中的差异会更明显显现出来。扁平短疏松长度越小,边缘的应力集中程度越大,因此对于扁平短疏松,检测时须引起足够重视。

2.2 疏松直径对应力集中的影响

选定长度200 mm的疏松,查看不同直径情况下应力分布情况,见图7。可以看出,随着疏松直径变大,疏松边缘应力集中也在增大。

(a)∅50 mm疏松

(b)∅100 mm疏松

(c)∅300 mm疏松

(d)∅400 mm疏松 图5 不同直径疏松边缘的剪切应力分布Figure 5 The distribution of shearing stress on the edge of porosity with different diameters

(a)∅100 mm短疏松

(b)∅400 mm短疏松 图6 不同疏松直径的短疏松剪切应力分布Figure 6 The distribution of shearing stress of short porosity with different porosity diameters

图7 长度200 mm、不同疏松直径的应力分布Figure 7 The distribution of stress with different porosity diameters and the length of 200 mm

图8 直径200 mm、长度300 mm疏松 轴向位置对应力集中的影响Figure 8 The influence of porosity with axial diameter of 200 mm and length of 300 mm on stress concentration

图9 直径200 mm、长度300 mm疏松 距表面不同距离时应力分布Figure 9 The distribution of stress of porosity with diameter of 200 mm and length of 300 mm with different distances from the surface

图10 距表面75 mm不同直径疏松应力分布Figure 10 The distribution of stress of porosity at the distance of 75 mm from the surface with different diameters

2.3 疏松轴向位置对应力集中的影响

选定直径200 mm、长度300 mm疏松,变换其在轴向的位置分布,查看其应力集中情况,见图8。可以看出,疏松长度和径向大小确定后,疏松在轴向变换位置对应力集中没有影响。

2.4 疏松径向位置对应力集中的影响

仍选定直径200 mm、长度300 mm疏松,变换其在径向的位置分布,查看其应力集中情况,见图9。

可以看出,随着疏松离表面距离减少,应力集中逐渐增大,原本比较安全的疏松,随着位置的变化就变成危险源。如直径200 mm的疏松位于辊颈芯部,即使疏松边缘产生应力集中,其最大应力也没有超过辊颈表面的最大剪切应力,从设计角度讲使用是安全的,但随着缺陷距表面距离的减少,应力集中处的应力已超过最大剪切应力,使用安全系数就降低了。图9中r025应力分布出现两个峰值,左侧峰值代表左侧边缘的另一个边角,应力集中数值低于距表面较近的边角,可以不考虑。

不同直径的疏松距表面相同距离应力集中程度大小也有区别,见图10。疏松直径越大,应力集中程度越大。

3 结果讨论

上述讨论的结论是针对辊颈直径500 mm、扭矩1000 kN·m的情况得出,结论中直径、距离、应力使用的都是绝对数值,这些结论能否推广应用到其他情况呢?

对于辊颈强度设计,一般以辊颈表面的最大剪切应力作为判据,也就是说,只要局部应力不超过最大剪切应力即可视为安全应力,因此可将最大剪切应力作为归一化标准,对上述模拟数据进行相对归一化处理,可得到相近的曲线:绝对应力表示成应力相对于最大剪切应力的系数,疏松直径以相对于∅500 mm的比值,距表面距离以相对于辊颈半径的比值表示。

从上面的计算数据可以看出,影响疏松应力集中的主要因素,是疏松边缘距辊颈表面的距离,不论是绝对直径较大的中心疏松,还是距表面较近绝对直径较小的非中心疏松。按照归一化条件,疏松比值低于50%(∅250 mm以下)的中心疏松,应力集中数值不超过最大剪切应力,使用安全有保证。距表面距离低于辊颈半径50%(r125线)时,应力集中数值不超过最大剪切应力,两者对应的安全界限相同。

4 结论

(1)通过对比无疏松和打通孔两种情况下ANSYS模拟计算结果和材料力学的最大剪切应力计算结果,表明ANSYS的模拟结果有足够的精度。

(2)对于对称性疏松,只要疏松长度不是很短(>50 mm),疏松边缘的应力集中程度和疏松长度无关,从此角度看,将辊颈无疏松区长度限定到300 mm以内是完全没必要的。对于长度小于50 mm的疏松,疏松边缘会产生较大的应力集中,长度越短,应力集中程度越大。

(3)对于一定大小的疏松,疏松边缘应力集中程度和疏松在轴向位置没有关系。

(4)疏松边缘只要位于辊颈半径50%以内,可安全使用。

[1] 刘鸿文. 材料力学[M]. 北京:高等教育出版社,2004.

编辑 杜青泉

Influence of Neck Porosity on Application Safety of Work Roll

Sun Geping, Yang Xiuxia, Guo Xiulei

The simulated calculation of stress concentration caused by the porosity of work roll neck has been performed by means of ANSYS. By comparing the stress concentration on the edge of porosity with different diameters, different distribution on the axial direction and different distribution on the radial direction, as well as different distances from the surface of roll neck, the different influences of neck porosity on application safety have been determined. The maximum shearing stress used for strength designing has been taken as the normalized standard. Thus, the allowable size of porosity for roll neck has been determined for the safe application.

work roll; ANSYS; neck porosity; stress

2016—11—10

孙格平(1966—),男,副教授,从事板带轧辊材质与工艺研究。

O242.1

B