新型耐磨榨条在大型螺旋榨油机上的应用

2017-08-07胡建平

胡建平

(北京佳倍德工程技术有限公司,北京 100025)

应用实践

新型耐磨榨条在大型螺旋榨油机上的应用

胡建平

(北京佳倍德工程技术有限公司,北京 100025)

从宏观洛氏硬度和金相组织方面分析了新型耐磨榨条的抗磨损原因,主要依靠耐磨层中大量弥散分布的碳化物硬质相来抵抗物料磨损。实际应用表明,新型耐磨榨条与普通渗碳榨条相比,使用寿命提高5倍以上。

榨条;耐磨敷焊;螺旋榨油机

螺旋榨油机是目前最常用的榨油设备,榨油机的工作部分由螺旋轴和榨笼构成, 料坯经过螺旋轴和榨笼之间的榨膛而受到压榨,其结构直接影响到榨油机的性能。榨油机的磨损部件主要是榨螺和榨条,其中榨螺抗磨技术的应用,文献[1-3]都有大量介绍。笔者实际调研发现,目前国产榨油机榨螺抗磨损性能已经达到较高水平,以中粮装备南皮公司为例其采用堆焊硬质合金制造的榨螺使用寿命可以达到6个月。但截至目前,榨条的使用寿命却差强人意,关于如何有效提高榨条抗磨损能力、延长榨条使用寿命的研究很少报道。只有杨洗陈等[4]采用宽带激光热处理工艺对榨条进行耐磨处理,但由于各种原因该技术及该技术生产的榨条从未在市场上出现过。目前榨条的耐磨处理工艺主要以渗碳处理为主,其生产成本较低,但使用寿命较短,频繁的停机更换榨条不仅造成了停机停产,还增加生产成本。我公司采用在榨条表面工作端敷焊一层高硬度合金层的工艺,实现了提高榨条抗磨损性能、延长榨条使用寿命的目的。

1 新型耐磨榨条性能分析

1.1 主要化学成分

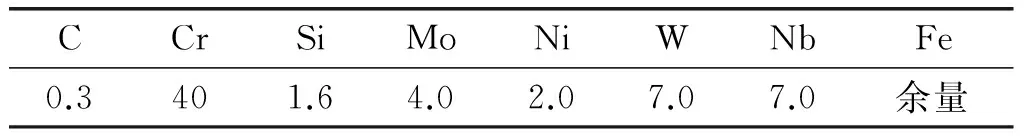

针对榨油机榨条磨损严重的问题,采用全新敷焊工艺,通过向合金层中添加Cr、Ni、Mo、W等多元合金,依靠多元合金在表面层中形成大量的碳化物,达到抵抗磨损的目的。表1为新型耐磨榨条主要化学成分。

表1 新型耐磨榨条主要化学成分 %

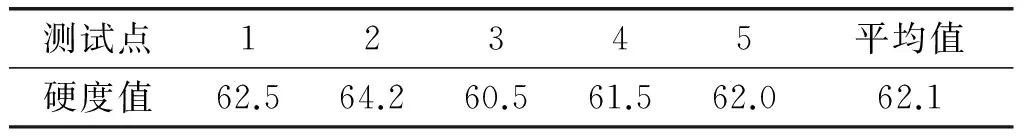

1.2 宏观洛氏硬度

将榨条表面耐磨合金层进行打磨抛光,利用HR-150A多功能数字硬度计对堆焊层上表面进行洛氏硬度测试,试样测定5个点,取平均值。试验采用金刚石压头,载荷为150 kg,加载时间为5 s,测定点之间的距离或任一测定点距试样边缘的距离大于等于3 mm。所测量的硬度点符合国家测量标准,榨条工作端洛氏硬度如表2所示。

由表2可知,榨条工作端洛氏硬度平均值为HRC62.1,不同点的硬度值均在HRC60以上。硬度测定点硬度值偏差较小,表明耐磨层组织中碳化物分布均匀,有利于材料性能的均一性。在磨损过程中,磨损会首先出现在材料均匀性差、硬度低的部位,组织均匀程度越高,硬度分布越均匀,越有利于提高耐磨性能,延长使用寿命。

表2 榨条工作端洛氏硬度

1.3 耐磨层金相组织分析

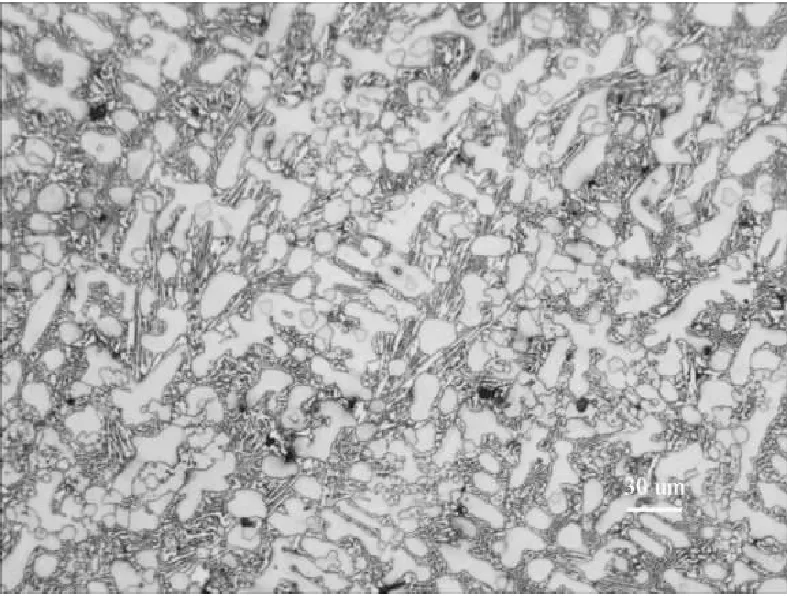

将榨条易磨损面进行切割取样,通过金相切割机、金相镶样机、磨样机等设备进行金相试样的制备,利用OLS3000型号显微镜进行组织观察与图像采集,榨条耐磨层金相组织见图1。

榨条耐磨层中由于还有大量的Cr、Mo、W元素,导致金相组织中形成大量马氏体组织。图1中白色方形物质为碳化铌(NbC)硬质相,Nb元素与C元素的结合较强,由于NbC熔点高作为初生相优先析出,起到细化晶粒,增强材料韧性的作用。Nb元素会优先与C元素结合形成化合物。NbC的硬度为2 400 HV[5],仅低于碳化钨,但远远大于物料的硬度,因此大量分布均匀的NbC的存在是提高榨条抗磨损性能的关键。

图1 榨条耐磨层金相组织

2 新型耐磨榨条的实际应用

将新型耐磨榨条应用于山东某榨油厂。该厂主要生产花生油,使用设备为ZY-28型榨油机,每台榨油机安装400根榨条,共11台榨油机。每台设备实际过料量为60 t/d,以前榨条和榨螺都采用渗碳处理工艺,榨条磨损最大,每隔15 d需要拆装1次,停产停机频繁,工人劳动强度大,按每根榨条15元算,每个月需要更新一批榨条约4 400根,需要花费约66 000元,每年主要生产时间为5个月,因此每年榨条上面需要花费约330 000元,对企业造成了严重的资金浪费。

2015年3月该厂二车间1台ZY-28型榨油机上安装了新型耐磨榨条,使用条件与以前相同。同时,在其他榨油机上仍然使用渗碳榨条,在相同的工况条件下进行对比。每隔15 d左右,根据出油情况进行开机检查。在第一次开机后,渗碳榨条磨损严重,部分榨条发生变形,而新型耐磨榨条几乎没有磨损。将磨损后的渗碳榨条进行更换,继续跟踪试验。使用90 d后,新型耐磨榨条磨损量较小,榨条间隙保持良好,仍可以继续使用。从实际应用来看,新型耐磨榨条与传统渗碳榨条相比,耐磨性能提高了至少5倍。而新型耐磨榨条的价格不到普通渗碳榨条价格的两倍。由此可见,新型耐磨榨条不仅能够延长榨条使用寿命降低劳动成本,还能显著降低企业榨油机配件成本。

3 结 论

(1)本文从宏观硬度、金相组织两个方面对新型耐磨榨条进行了分析。结果表明,新型耐磨榨条工作端表面硬度达到HRC62.1,金相组织中有大量分布广泛的碳化物硬质相,具备良好的抵抗磨损能力。

(2)将新型耐磨榨条进行实际应用测试。结果表明,新型耐磨榨条将停机更换榨条时间由原来的15 d延长为至少90 d,使用寿命至少提高5倍。

(3)新型耐磨榨条不仅能够降低企业榨油机配件维护成本,还能够降低车间工人劳动强度。

[1] 宋延沛, 罗全顺, 谢敬佩, 等. 高强韧性耐磨铸钢榨螺的研制[J]. 铸造技术, 2000(1):22-24.

[2] 刘学进, 张麟. 螺旋榨油机榨螺表面抗磨工艺的研究现状[J]. 武汉工业学院学报,2007, 26(1):45-48.

[3] 张麟, 刘学进, 李栋. 低温螺旋榨油机榨螺表面爆炸喷涂涂层技术[J].农业工程学报, 2010, 26(7):113-115.

[4] 杨洗陈, 阎毓禾,郑天禧,等. 榨油机榨条宽带激光热处理[J]. 机械工程材料,1989(5):48-51.

[5] 田大标.铌在高铬铸铁堆焊层中的存在状态[J].中国表面工程,2008,21(6):37-40.

Application of a novel type of wear-resistant pressing bar in large screw press

HU Jianping

(Beijing Gabbard Engineering Technology Co., Ltd., Beijing 100025, China)

The reason of abrasion of novel type of wear-resistant pressing bar was analyzed from the aspects of the macro Rockwell hardness and microstructure. The results showed that coating’s wear resistance was mainly depended on a large amount of carbide hard phase dispersed in the wear layer. The practical application showed that compared with the carburized pressing bar, the service life of novel type of wear-resistant pressing bar increased more than five times.

pressing bar; hardfacing; screw press

2016-12-09;

2017-01-18

胡建平(1984),男,硕士研究生,主要从事表面工程、耐磨材料的研发工作(E-mail)hjp_gbd@163.com。

TS223;TS223.3

B

1003-7969(2017)05-0154-02