销钉连接的复合结构喷管强度分析及其壳体厚度优化

2017-08-01鞠一非相升海王睿智刘瑞东杨艳羽

鞠一非,相升海,王睿智,刘瑞东,杨艳羽

(沈阳理工大学 装备工程学院,沈阳 110159)

销钉连接的复合结构喷管强度分析及其壳体厚度优化

鞠一非,相升海,王睿智,刘瑞东,杨艳羽

(沈阳理工大学 装备工程学院,沈阳 110159)

利用有限元法对复合结构喷管进行强度分析,分别得到了应力场和应变场;利用响应曲面法对喷管结构进行优化,并对设计变量的敏感度进行分析。结果表明,金属层应力较大,其余部分较小,且最大应力点出现在连接销钉上;喷管结构在优化后质量减轻了1.9%;喷管壳体前端壁厚对喷管总质量影响最大;长尾管壳体末端壁厚对喷管壳体的最大应力影响最大。研究结果对喷管的设计和工程应用有一定的参考价值。

复合结构喷管;连接销钉;压强载荷;强度分析;结构优化

喷管是固体火箭发动机的重要组成部分,其作用是将燃烧产物的热能转化为高速射流的动能从而产生推力。由于喷管对火箭发动机装置的质量和强度特性有很大的影响,因此进行喷管结构的强度分析和优化是十分重要的。

文献[1-4]中通过建立不同的简化模型对键连接式火箭发动机的喷管结构进行了强度分析;文献[5,6]中对柔性喷管结构进行了强度和刚度分析;文献[7,8]中对螺纹连接式火箭发动机的喷管结构强度进行了数值计算。

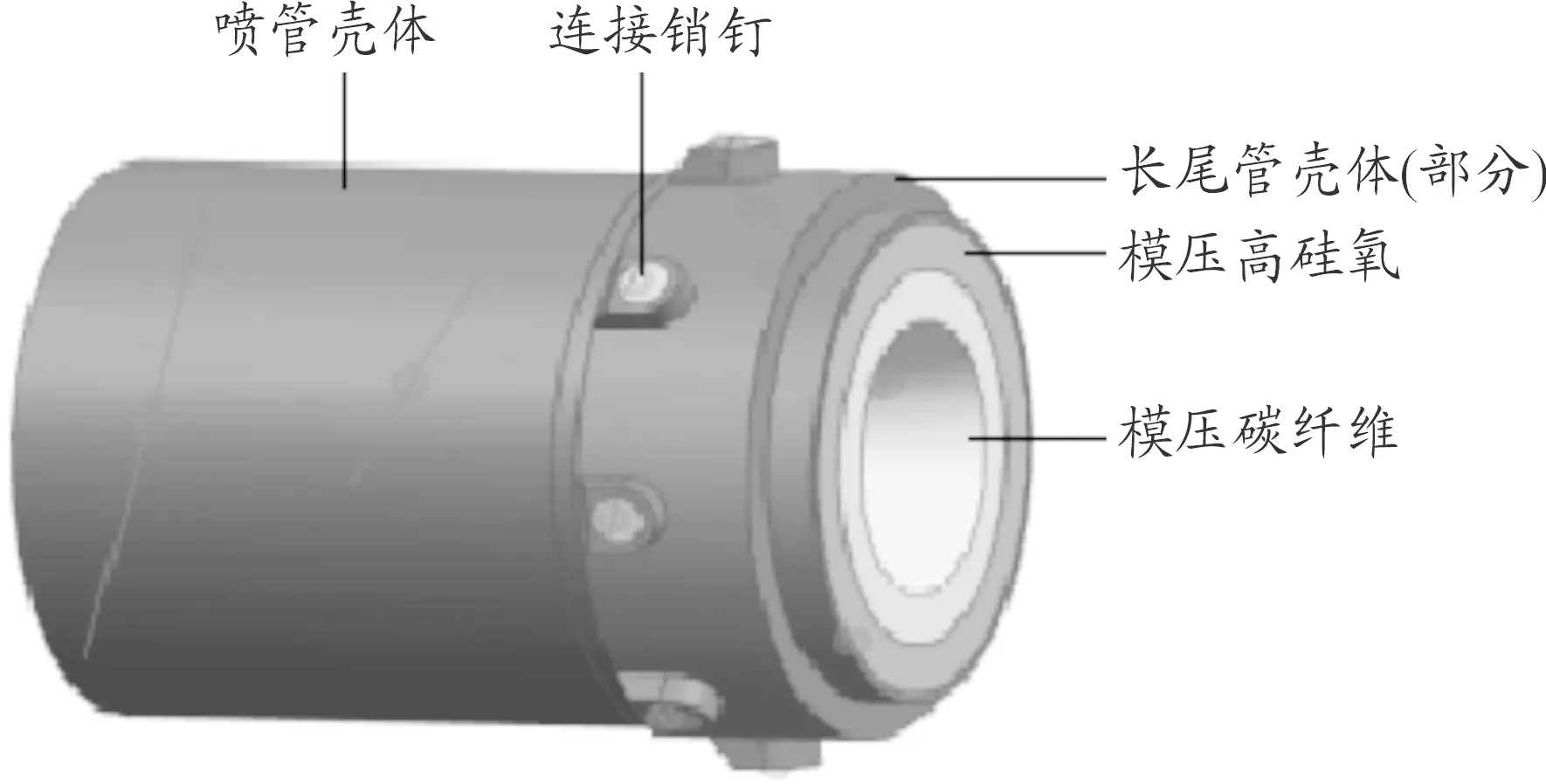

图1是销钉连接的分段式复合结构喷管,由金属层、模压高硅氧层和模压碳纤维层三部分组成。该结构的优点是当发动机异常工作引起燃烧室压强高于壳体强度极限之前,喷管连接处的销钉首先发生断裂,将喷管甩出,避免发生爆炸现象。

图1 复合结构喷管示意图

本研究主要针对销钉连接的分段式复合结构喷管进行强度分析与优化。采用有限体积法计算喷管的压强载荷;采用有限元法计算喷管的应力场;采用响应曲面法对喷管结构进行优化。

1 物理模型

1.1 内流场湍流模型

采用RNGk-ε湍流模型进行喷管内流场计算。RNGk-ε模型使用了“Renormalization group”的数学方法[9]。RNGk-ε湍流模型在标准k-ε湍流模型的基础上进行了改进,具有更高的可信度和精度,具体方程见式(1)和式(2)。

Gk+Gb-ρε-YM+SK

(1)

(2)

其中:Gk是由层流速度梯度产生的湍流动能;Gb是由浮力产生的湍流动能;YM是由于在可压缩湍流中扩散产生的波动;C1ε、C2ε、C3ε是常量;αk和αε是k方程和ε方程的湍流Prandtl数;SK和Sε是自定义的。

1.2 结构静力学模型

根据经典力学理论,强度分析过程与时间无关[9],因此物体的静力学通用方程为

[M]{x}={F}

其中:[M]为质量矩阵;{x}为位移矢量;{F}为力矢量。

1.3 响应曲面法数学模型

在响应曲面法的实验与分析中,假设影响反应值的独立变量为X1,X2,…Xk,未知函数为Y=f(X1,X2,…,Xk)+ε,其中ε为反应变量的误差。若用E(Y)=f(X1,X2,…,Xk)+η表示反应的期望值,则η=f(X1,X2,…,Xk)所代表的曲面称为响应曲面。回归式表示为Y=β0+β1X1+β2X2+…+βkXk,其中X是自变量,Y是因变量。然后采用回归分析的显著性检定确定独立变量与反应变量之间的关系强弱,并查看其配适的模式是否恰当。当实验区域接近最佳反应值附近时,真实响应曲面的曲率增加,这时需要通过利用曲率模型来适配响应曲面。从一阶模型到二阶模型的计算过程中,使用缺适性检定检视一阶模型的适当性与曲率是否显著。若在此操作水平附近区域内发现曲率为显著,则考虑二阶模式。其数学模式表示为

当二阶回归模型适配良好时,便可以利用其求得最适取值水平与最佳反应值,依照实际需要求取最大值或最小值,如图2所示。

图2 响应曲面

2 数值模拟计算

2.1 载荷的计算

利用FLUENT软件对喷管内壁压强进行求解。使用基于密度算法求解器,应用有限体积法对连续方程、动量方程、能量方程和组分运输方程进行求解。喷管内壁面附近采用标准壁面函数。

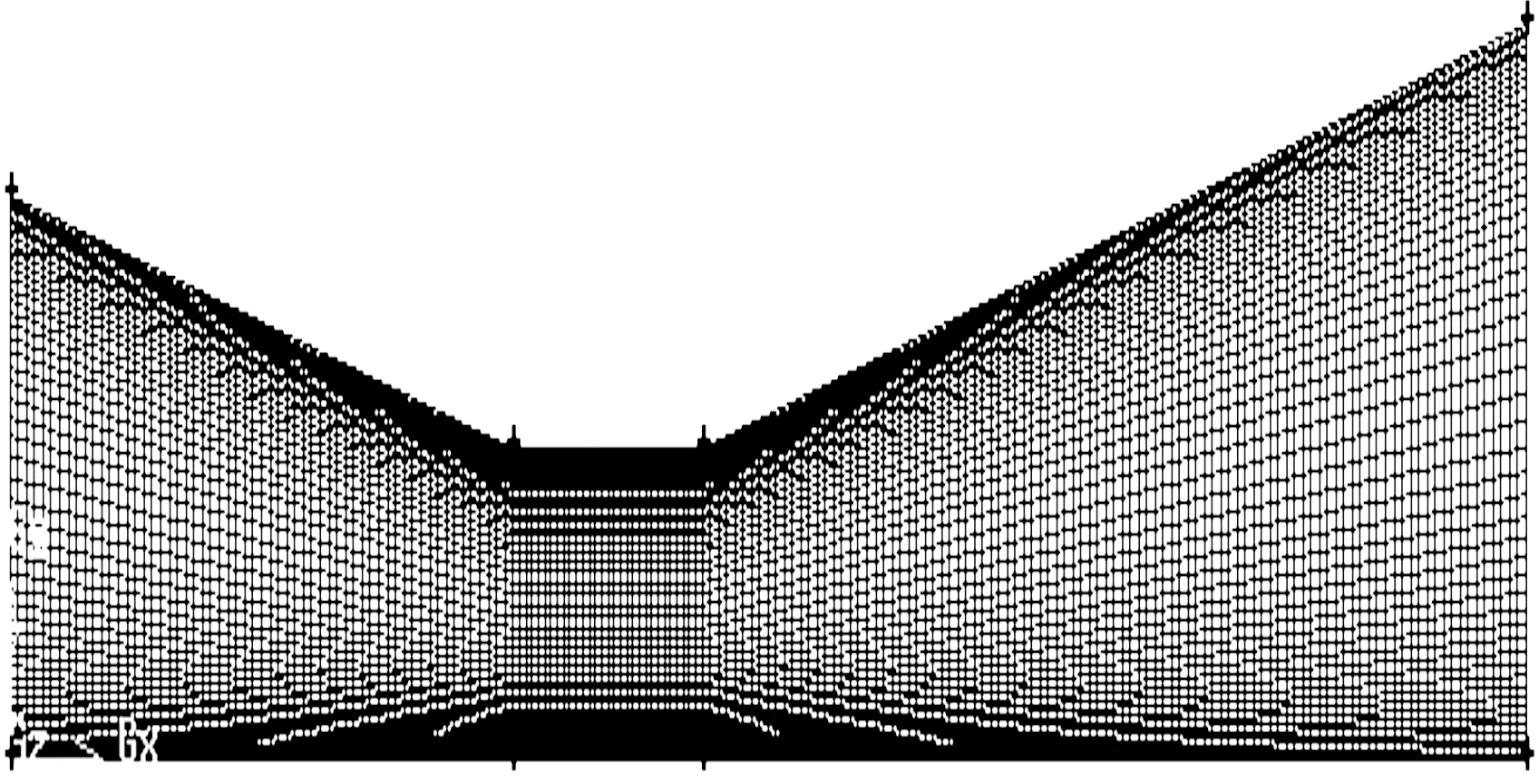

利用计算机建模软件建立轴对称模型,收缩角为15°,喷管的喉部直径为15.4 mm,扩张角为15°,喷管出口直径为28 mm,采用四边形网格,在喷管内壁面和轴线附近划分较密的网格,其他区域划分稀疏网格。喷管左端为压力入口,数值为23 MPa。右端为压力出口,数值为0.1 MPa。上端为喷管内壁面,下端为轴线,如图3所示。

图3 喷管内流场计算模型

喷管内流场壁面压强计算结果如图4所示,利用Origin9软件将压强计算结果拟合成压强随距离变化的函数,如下式所示。

(3)

式中:x为喷管轴向距离(mm);y为喷管壁面压强(MPa);A1=22.72;A2=0.89;x0=28.37;Δx=5.27。

图4 喷管内流场壁面压强曲线

2.2 喷管结构强度计算

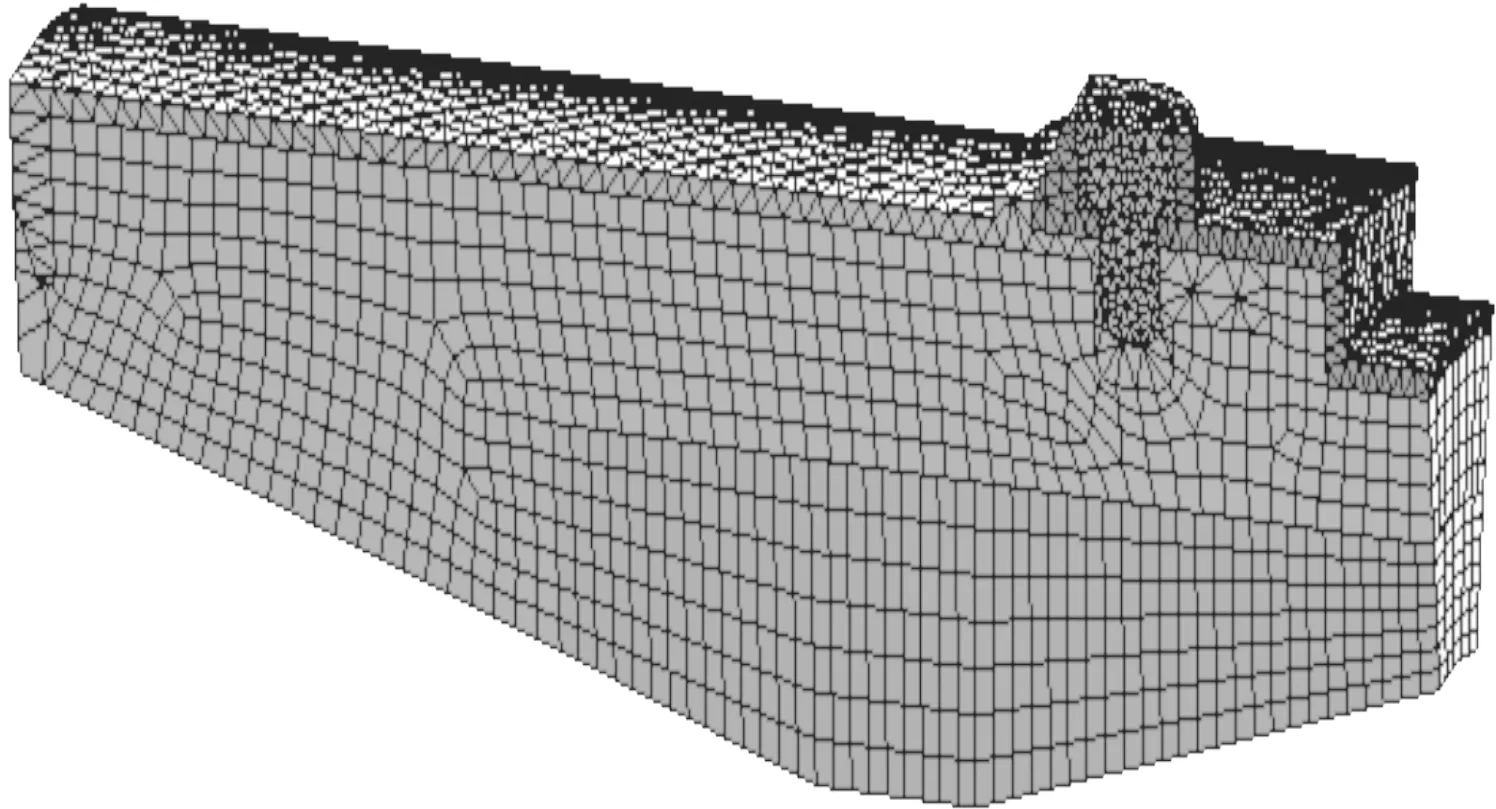

利用UG三维绘图软件建立销钉连接的复合结构喷管的几何模型,考虑结构的特殊性,选取喷管整体的1/16作为计算模型,导入到有限元分析软件中进行强度分析和结构优化。图5为复合结构喷管的1/16模型,喷管轴向为x轴,纵向分别为y轴和z轴。利用自适应网格方法对喷管结构进行整体离散化。六面体单元使用在比较规范的区域,其他区域使用四面体单元。销钉与壳体接触处形状比较复杂,需要划分的更密,提高模型的计算精度,离散化后的节点数为41 959,单元数为14 137。

图5 1/16的复合结构喷管几何模型

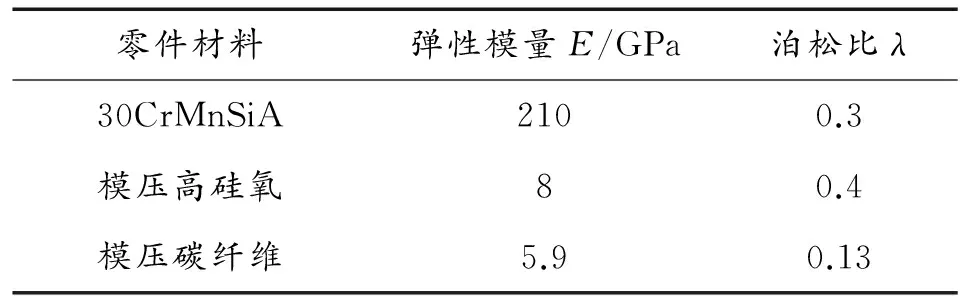

喷管内壁面施加随距离变化的压强载荷(参见式(3));作用于喷管轴向截面上的载荷用近似法确定,假定等于燃烧室压强;喷管纵向截面均无摩擦约束,表示模拟对称边界约束;喷管长尾管壳体横截面施加固定端约束。图6为喷管的计算模型,表1为喷管各零件材料特性[2,7]。

3 计算结果与分析

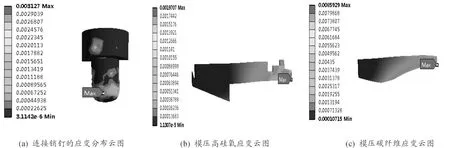

图7为复合结构喷管整体和部分零件的应力分布云图;由图7可以看出复合结构喷管的最大应力为548 MPa,且出现在连接销钉上,而销钉材料的强度极限为835 MPa[10],图8为各零件的最大应变分布云图。由图8(a)可以看出,连接销钉的最大应变为0.003,而销钉材料的延伸率为0.1[2]。

图6 复合结构喷管的计算模型

从图7(d)可以看出,模压高硅氧的最大应力为15.7MPa,而模压高硅氧的材料强度极限为31.7 MPa[11];从图7(e)可以看出,模压碳纤维的最大应力为50.7 MPa,而模压碳纤维的材料强度极限为68 MPa[12];从图8(b)和图8(c)可以看出,模压高硅氧和模压碳纤维的最大应变值都小于0.01。

综上所述,复合结构喷管的最大应力出现在连接销钉上,安全系数为1.52。说明该发动机能够在异常工作引起燃烧室压强高于壳体强度极限之前,喷管连接处的销钉首先发生断裂,避免爆炸现象的发生。

4 喷管结构优化

4.1 设计变量

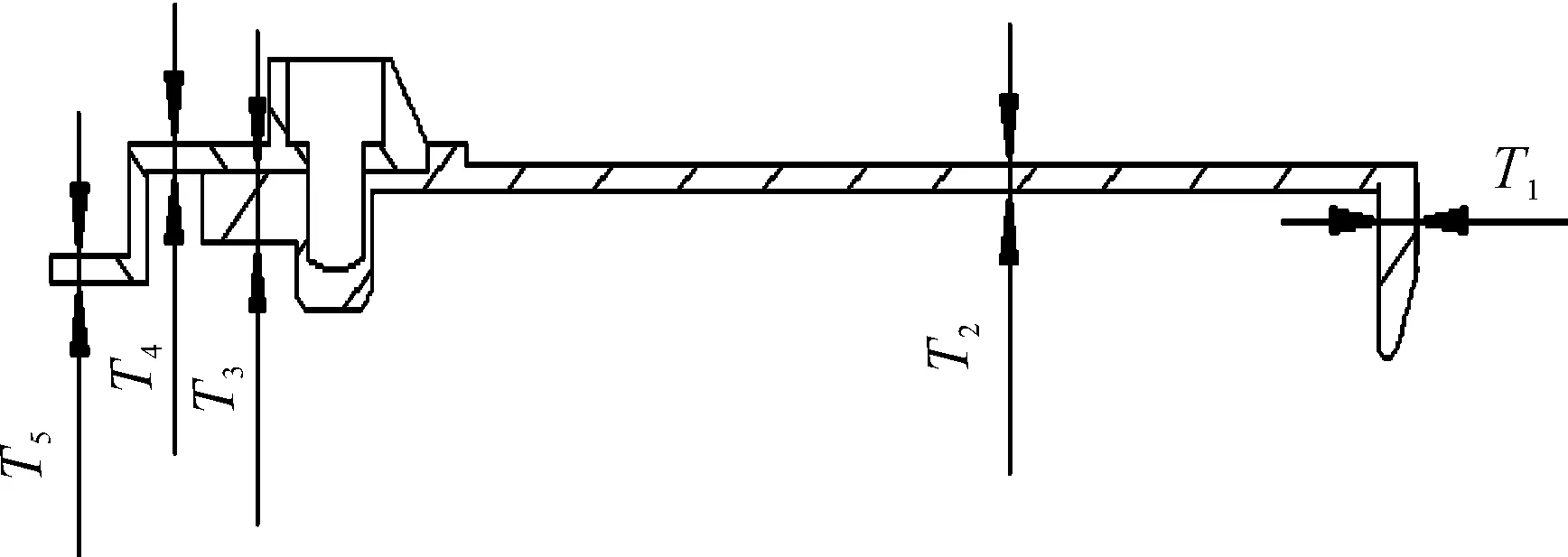

通过计算结果可知,模压碳纤维和模压高硅氧均满足强度要求,其密度又相对较小。考虑内弹道性能指标的要求,喷管内型面的尺寸不能改变,因此将壳体(喷管壳体和连接的长尾管部分壳体)壁厚尺寸(T1,T2,T3,T4,T5)作为优化的设计变量,模压高硅氧尺寸随之改变。如图9中(剖面图)所示,设计变量取值范围如表2。

4.2 约束条件、优化目标和优化方法的确定

优化是为了使复合结构喷管的结构在不发生破坏的前提下,达到结构质量更加轻便。因此,约束条件是连接销钉的最大应力和最大应变;优化目标是喷管的总质量;利用响应曲面法对复合喷管进行结构优化。图10为设计变量与目标函数喷管质量关系曲线。

图7 不同零件的应力云图

图8 不同零件的应变云图

图9 优化设计变量位置

4.3 优化结果

优化后喷管壳体的设计变量如表2。在初始参数条件下,喷管结构的总质量为0.381 kg,优化后喷管结构总质量为0.374 kg,质量减少了0.007 kg,优化效率为1.9%。

表2 设计变量的取值范围及优化结果

4.4 设计变量敏感度分析

图11为设计变量对喷管总质量和最大应力的影响曲线。从图11(a)可以看出T3曲线最为陡峭,说明喷管壳体壁厚T3对壳体质量影响较大,其他设计变量曲线相对平缓,对喷管总质量影响不大。从图11(b)可以看出,T4曲线变化最大,说明壳体尺寸T4对最大应力的影响较大,其他设计变量曲线相对平缓,说明其他设计变量对壳体最大应力影响不大。

图11 设计变量对喷管的影响曲线

5 结论

1) 复合结构喷管的金属层应力较大,其余部分较小,且最大应力点出现在连接销钉上,数值为548 MPa,小于材料的屈服极限。

2) 喷管优化后总质量减轻了1.9%,喷管壳体壁厚T3对喷管总质量影响最大;喷管壳体壁厚T4对喷管壳体的最大应力影响最大。

[1] 田四鹏,唐国金,李道奎,等.固体火箭发动机喷管结构完整性分析[J].固体火箭技术,2005(3):180-183.

[2] 范婕,王悦凝.基于Abaqus的喷管喉衬强度仿真[J].科技导报,2013,31(33):58-61.

[3] ZANDMAN F.Stress Analysis of Rocket-motor Case by Birefringent-coating Method[J].Experimental Mechanics,1962,2(7):215-221.

[4] CHAPULIOT S.Stress intensity factor calculation in sharp and beveled edge nozzle corners[J].International Journal of Pressure Vessels and Piping,2016,141:11-18.

[5] 朱占德.发动机喷管有限元分析[J].航天工艺,1998(2):21-24.

[6] 史宏斌,候晓.固体发动机柔性喷管静态刚度和强度研究[J].宇航学报,2001(4):45-50.

[7] HE Xiaodong,SHI Yaoyao,KANG Chao,et al.Analysis and control of zhe compaction force in the composite prepreg tape winding process for rocket motor nozzles[J].Chinese Journal of Aeronautics,2016(4):1-10.

[8] 詹君彪,相升海,王利民,等.固体火箭发动机结构强度与药柱减面燃烧分析[D].沈阳:沈阳理工大学,2015.

[9] 凌桂龙.ANSYS Workbench 15.0从入门到精通 [M].北京:清华大学出版社,2014.

[10]方昆凡.工程材料手册 [M].北京:北京出版社,2002.

[11]李云宽,丁仁兴.模压石英/酚醛复合材料的力学和热物理性能[J].宇航材料工艺,2013(4):49-51.

[12]张鑫,王芳林.基于ANSYS的复合材料仿真分析[D].西安:西安电子科技大学,2009.

(责任编辑 周江川)

Strength Analysis and Optimization of Nozzle with Compound Structure

JU Yifei, XIANG Shenghai, WANG Ruizhi, LIU Ruidong, YANG Yanyu

(School of Equipment Engineering, Shenyang Institute of Technology, Shenyang 110159, China)

This paper calculated the pressure load of nozzle by finite volume method. The finite element method is used to analyze the pressure of the nozzle, and the stress field and the strain field are obtained respectively. The structure of the nozzle is optimized by the response surface method, and the design of the sensitivity analysis. The results show that the stress of the metal layer is large and the rest is small, and the maximum stress point appears on the connecting pin. The nozzle structure is reduced by 1.9% after optimization. The front wall thickness of the nozzle shell has the greatest influence on the total mass of the nozzle. The maximum wall thickness of the long tail pipe shell has the greatest influence on the maximum stress of the nozzle shell. The results of the study have some reference value for the design and engineering application of the nozzle.

composite nozzle; connecting pin; pressure load; strength analysis; structural optimization

10.11809/scbgxb2017.07.013

2017-03-20;

2017-04-15

鞠一非(1994—),男,硕士研究生,主要从事销钉连接的复合结构喷管强度分析与优化研究。

format:JU Yifei, XIANG Shenghai, WANG Ruizhi, et al.Strength Analysis and Optimization of Nozzle with Compound Structure[J].Journal of Ordnance Equipment Engineering,2017(7):62-66.

V435

A

2096-2304(2017)07-0062-05

本文引用格式:鞠一非,相升海,王睿智,等.销钉连接的复合结构喷管强度分析及其壳体厚度优化[J].兵器装备工程学报,2017(7):62-66.